基于成组技术设计汽车转向器装配用随行夹具

- 格式:pdf

- 大小:1.08 MB

- 文档页数:3

夹具设计一、题目来源夹具在实际的应用中非常广泛,同时也是工程设计的主要对象之一,因此,本设计题目即来自生产实际,又来源于科研真题。

二、研究的目的和意义机械制造过程中用来固定加工对象,使之占有正确的位置,以接受施工或检测的装置。

又称卡具。

从广义上说,在工艺过程中的任何工序,用来迅速、方便、安全地安装工件的装置,都可称为夹具。

随着我国现代工业技术的发展,对机械传动装置的技术性能和经济指标提出了越来越高的要求,普通夹具已经不能满足现代工业大批量高效生产的需要,而研制新型随行夹具是机械行业中重要的课题之一。

随行夹具主要是在自动生产线、加工中心、柔性制造系统等自动化生产中,用于外形不太规则、不便于自动定位、夹紧和运送的工件。

工件在随行夹具上安装定位后,由运送装置把随行夹具运送到各个工位上。

随行夹具一般以其底平面和两定位孔在机床上定位,并由机床工作台的夹紧机构夹紧,从而保证工件与刀具的相对位置。

当工件加工精度要求较高时,常把随行夹具的底平面分开成为定位基面和运输基面,以保护定位基面的精度.随行夹具属于专用夹具范围,其装夹工件部分需按工件外形和工艺要求设计。

三、阅读的主要参考文献及资料名称【1】李名望·机床夹具设计实例教程·化学工业·2009。

【2】蔡元顺·机床夹具设计·机械工业出版社·2001。

【3】肖继德,陈宁平·机床夹具设计·第2版·机械工业出版社·2001。

【4】吴拓·现代机床夹具设计·化学工业出版社·2009。

【5】李庆寿·机床夹具设计.机械工程出版社·1984.【6】东北重型机械学院,洛阳工学院,第一汽车制造厂职业大学·机床夹具设计手册·上海科学技术出版社·1988。

【7】孙己德·机床夹具图册.机械工业出版社.1983。

二、机床夹具介绍夹具最早出现在1787年,至今经历了三个发展阶段。

第一阶段表现为夹具与人的结合。

在工业发展初期。

机械制造的精度较低,机械产品工件的制造质量主要依赖劳动者个人的经验和手艺,而夹具仅仅作为加工工艺过程中的一种辅助工具;第二阶段是随着机床、汽车、飞机等制造业的发展,夹具的门类才逐步发展齐全。

夹具的定位、夹紧、导向(或对刀)元件的结构也日趋完善,逐渐发展成为系统的主要工艺装备之一;第三阶段,即近代由于世界科学技术的进步及社会生产力的迅速提高,夹具在系统中占据相当重要的地位。

这一阶段的主要特征表现为夹具与机床的紧密结合。

2.1夹具的现状几生产对其提出新的要求现代生产要求企业制造的产品品种经常更新换代,以适应市场激烈竞争,尽管国际生产研究协会的统计表明中不批,多品种生产的工件已占工件种类数的85%左右。

然而目前,一般企业习惯与采用传统的专用夹具,在一个具有只能感等生产的能力工厂中约拥有13000~15000套专用夹具。

另一方面,在多品种生产的企业中,约隔4年就要更新80%左右的专用夹具,而夹具的实际磨损量只有15%左右,特别最近年来柔性制造系统(FMS)、数控机床(NC),加工中心(MC)和成组加工(GT)等新技术被应用和推广,使中小批生产的生产率逐步趋近于大批量生产的水平。

综上所述,现代生产对夹具提出了如下新的要求:(1)能迅速方便地装备新产品的投产以缩短生产准备周期(2)能装夹一组相似性特征的工件(3)适用于精密加工的高精度的机床(4)适用于各种现代化制造技术的新型技术(5)采用液压汞站等为动力源的高效夹紧装置,进一步提高劳动生产率2.2现代夹具的发展发向现代夹具的发展方向表现为精密化、高效化、柔性化、标准化等四个方面:1、精密化随着机械产品精度的日益提高,势必也相应提高对其精度要求。

精密化夹具的结构类型很多,例如用于精密分度的多齿盘,其分度可达正负0.1,用于精密车削的高精度三爪卡盘,其定心精度为5um,又如用于轴承套圈磨削的电磁无心夹具,工件的圆读可达0.2~0.5um。

第四章机床常用夹具第一节机床夹具概述机床夹具是在机械制造过程中,用来固定加工对象,使之占有正确位置,以接受加工或检测并保证加工要求的机床附加装置,简称为夹具。

一、机床夹具的主要功能在机床上加工工件时,必须用夹具装好夹牢工件。

将工件装好,就是在机床上确定工件相对于刀具的正确位置,这一过程称为定位。

将工件夹牢,就是对工件施加作用力,使之在已经定好的位置上将工件可靠地夹紧,这一过程称为夹紧。

从定位到夹紧的全过程,称为装夹。

机床夹具的主要功能就是完成工件的装夹工作。

工件装夹情况的好坏,将直接影响工件的加工精度。

工件的装夹方法有找正装夹法和夹具装夹法两种。

找正装夹方法是以工件的有关表面或专门划出的线痕作为找正依据,用划针或指示表进行找正,将工件正确定位,然后将工件夹紧,进行加工。

如图4-1所示,在铣削连杆状零件的上下两平面时,若批量不大,则可在机用虎钳中,按侧边划出的加工线痕,用划针找正。

这种方法安装方法简单,不需专门设备,但精度不高,生产率低,因此多用于单件、小批量生产。

夹具装夹方法是靠夹具将工件定位、夹紧,以保证工件相对于刀具、机床的正确位置。

图4-2所示为铣削连杆状零件的上下两平面所用的铣床夹具。

这是一个双位置的专用铣床夹具。

毛坯先放在I位置上铣出第一端面(A面),然后将此工件翻过来放入II位置铣出第二端面(B面)。

夹具中可同时装夹两个工件。

图4-3所示为专供加工轴套零件上φ6H9径向孔的钻床夹具。

工件以内孔及其端面作为定位基准,通过拧紧螺母将工件牢固地压在定位元件上。

通过以上实例分析,可知用夹具装夹工件的方法有以下几个特点:1)工件在夹具中的正确定位,是通过工件上的定位基准面与夹具上的定位元件相接触而实现的。

因此,不再需要找正便可将工件夹紧。

2)由于夹具预先在机床上已调整好位置(也有在加工过程中再进行找正的),因此,工件通过夹具对于机床也就占有了正确的位置。

3)通过夹具上的对刀装置,保证了工件加工表面相对于刀具的正确位置。

可重构车身底盘焊装夹具设计作者:郑永佳唐鼎李大永彭颖红来源:《时代汽车》2019年第09期摘要:随着汽车工业及汽车装备制造业的深入发展,智能、柔性、高效、高精、自动化已成为汽车装备业发展的主流方向[1]。

汽车业由传统的“单品种-大批量”向“多品种-中小批量”,乃至“变品种、变批量”的生产方式过渡,以“生产者为主导”的生产方式逐步向“以消费者为主导”转变[2-4]。

为了满足目前急剧增加的新车型生产,新型柔性可重构焊装随行夹具越来越多地应用于汽车焊装生产线中。

关键词:可重构焊装夹具;多车型;应用1 引言夹具的可重构化使该系统能够满足多种应用需求,并且装配需求改变后,能够快速地通过夹具结构使之满足装夹要求。

本文的研究对象为车身底盘焊装夹具系统,该系统通过调整少数零部件满足8种车型的底盘装夹需求,节省了夹具制造及管理成本。

2 车身底盘焊装随行夹具系统该随行夹具系统主要由信息控制系统、重构单元立体库、夹具、夹具运输系统组成。

由信息控制系统输入车型信息并判断出所需夹具重构单元编号;夹具运输系统运输重构单元至重构站,由机械抓手对焊装夹具进行重新装配;重构后的夹具由传送机构运送至焊装生产线上配合汽车装配使用。

为满足混线生产,焊装夹具能兼容3个平台、8个车型,并具有可扩展性。

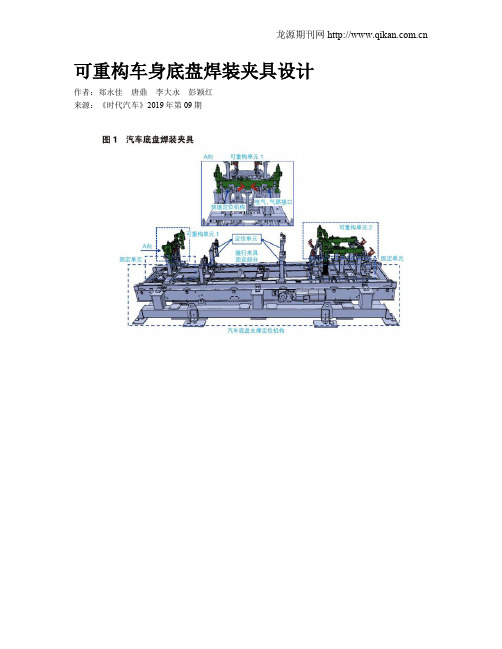

3 夹具结构设计图1为某车型的焊装夹具结构。

汽车底盘支撑定位机构为该焊装随行夹具核心部件,包括底座、共用定位单元、固定单元、可重构单元和切换抓手等。

其中,底座由两条长钢条和五条短钢条组成,底座上面铺设有两个通气管路并连接有气动装置,通气管路上分别设有若干通气口。

考虑到车型之间其夹具差异较小,不同车型的夹具除左右两侧布置由两个可重构单元部件不同外,其余部件如定位单元部件与固定单元部件等均相同。

共用的定位单元包括四个销钉式夹紧气缸,四个夹紧气缸通过连接块对称固定在两条长钢条中段位置设有的支撑柱上,并于通气管路的通气口连通,从而控制支柱的运动方式。

江南大学课程设计说明书学生姓名:阮明伟学号:0401070321学院:机械工程学院专业:机械工程及自动化题目:机械制造技术基础课程设计——转向臂零件的工艺规程及夹具设计指导教师:李楠纪小刚目录1、零件的工艺分析及生产类型确定 (3)1.1零件的作用 (3)1.2零件的工艺分析 (3)2、选择毛坯、确定毛坯尺寸、设计毛坯图 (3)2.1求最大轮廓尺寸 (3)2.2选取公差等级CT (3)2.3求铸件尺寸公差 (4)2.4求机械加工余量等级 (4)2.5求RMA (4)2.6求毛皮尺寸 (4)3、选择加工方法,制定工艺路线 (5)3.1定位基准的选择 (6)3.2拟定加工方法和加工方案 (6)4、工序设计 (7)4.1选择加工设备及工艺设备 (7)4.2确定工序尺寸 (7)5确定切削用量及基本时间 (8)5.1工序号02 (9)5.2工序号03 (10)5.3工序号04 (11)5.4工序号05 (13)5.5工序号06 (14)5.6工序号07 (15)6、夹具设计 (16)7、心得体会 (17)8、参考文献 (17)一、零件的工艺分析及生产类型的确定1、零件的作用据资料所示,该转向臂的作用和方向盘、转向拉杆一起配合使用,从而达到控制转向轮的转向角度。

2、零件的工艺分析由零件图可知:φ16、φ9.3的孔中心线是主要的设计基准和加工基准。

该零件的主要加工面可分为两组:2.1、以φ16mm孔的中心线加工表面这一组加工表面包括:铣φ26mm单侧端面、钻φ16mm的孔、倒角1×45°、钻φ8.5mm的孔。

2.2、以φ9.3mm孔的中心线加工表面这一组加工表面包括:铣φ20mm两端面、钻φ9.3mm的孔、锪φ16mm的沉头。

概括:由于φ16、φ9.3的孔中心线位置精度不高,又φ16mm内孔的精度比φ9.3mm内孔的精度较高。

所以由以上分析可知,对这两组加工表面而言,先加工第一组,再加工第二组。

机械制造工艺学机械制造技术有两方面的含义:其一是指用机械来加工零件的技术,更明确的说是在一种机器上用切削的方法来加工,这种机器通常称为机床、工具机或工作母机。

另一方面是指制造某种机械的技术,如汽车涡轮机等;机械产品生产过程是指从原料开始到成品出厂的全部劳动过程,他不仅包括毛坯的制造,零件的机械加工、特种加工和热处理,机器的装配检验测试和涂装等主要劳动过程,还包括专用工具、夹具、量具、和辅具的制造,机器的包装,工件和成品的储存和运输,加工设备的维修,以及动力供应等辅助生产过程机械加工工艺过程:机械产品生产过程的一部分,是直接生产过程,其原意是指采用金属切削刀具或磨具来加工工件,使之达到所要求的形状、尺寸、表面粗糙度和力学物理性能,成为合格零件的生产过程。

机械加工工艺过程的组成:1工序:一个工人在同一个工作地点对一个工件连续完成的工艺过程。

2安装:如果在一个工序中需要对工件进行几次装夹,则每次装夹下完成的那部分工序内容成为一个安装。

3工位:在工件的一次安装中通过分度装置,使工件相对于机床床身变换加工位置,这把每一个加工位置上的安装内容称为工位。

4工步:叫那个表面、切削刀具、切削速度和进给量都不变的情况下所完成的工位内容,称为一个工步。

5走刀:切削刀具在加工表面上切削一次所完成的工步内容,称为一次走刀。

机械加工工艺系统:工件、机床、工具和家具组成。

生产纲领:企业根据市场需求和自身的生产能力决定生产计划。

在计划期内,应当生产的产品产量和进度计划称为生产纲领N=Qn(1+a%+&%);生产批量:指一次投入或产出的同一产品或零件的数量。

n=NA/f定位:指确定工件在机床上或夹具中占有正确位置的过程,通常可以理解为工件相对于切削刀具或磨具的一定位置,以保证加工尺寸、形状和位置的要求。

夹紧:指工件在定位后将其固定,使其在加工中能承受重力、切削力等而保持定位位置不变的操作。

装夹的三种方法及特点:1夹具中装夹:将工件装夹在夹具中,由夹具上的定位元件来确定工件的位置,由夹具上的夹紧装置进行夹紧。

汽车转向器壳体零件的加工工艺及其夹具设计摘要本设计要求“以质量求发展,以效益求生存”,在保证零件加工质量的前提下,提高了生产效率,降低了生产成本,是国内外现代机械加工工艺的主要发展方向之一。

通过对壳体零件图分析及结构形式的了解,从而对壳体零件进行工艺分析。

然后再对精镗油缸孔进行夹具方案的确定。

关键词:壳体零件,夹具方案确定,油缸孔关键词 Abstract The design requirements, "quality development, efficiency of survival ", in ensuring the quality of parts processed under the premise of improving production efficiency, reduce production costs, domestic and foreign modern machining process one of the main development direction. Through the shell parts diagram analysis and understanding of structure, which parts of the shell process analysis. Fuel tank and then on fine boring holes to determine fixture program Key words:Shell Parts,Fixture scheme,Cylinder bore 湖北汽车工业院科技学院毕业(设计)湖北汽车工业院科技学院毕业(设计)论文目录 ................................................................ 1 绪论 ................................................................ 1 1.1 课题的来源、内容 .................................................. 1 1.2 本课题研究目的及意义 .............................................. 1 1.3 研究的切入点 ......................................................2 .............................................................. 2 零件分析 .............................................................. 3 2.1 技术要求及生产纲领计算 ............................................ 3 2.2 零件的工艺结构分析 ................................................3 2.3 主要尺寸分析 ...................................................... 3 2.4 毛坯的选择 .......................................................... 3 工艺方案设计 .......................................................... 5 3.1 基准的选择 ........................................................ 3.2 各表面加工方法与方案确定 .......................................... 3.3 各加工表面工序间余量的确定 ........................................ 3.4 制定工艺路线 ...................................................... 5 5 6 8 .............................................................. 4 工序设计 .............................................................. 9 4.1 工序 10 设计 ....................................................... 9 4.2 工序 20 设计 ....................................................... 9 4.3 工序 30 设计 ...................................................... 10 4.4 工序 40 设计 ...................................................... 11 4.5 工序 50 设计 ...................................................... 11 4.6 工序 60 设计 ...................................................... 12 4.7 工序 70 设计 ...................................................... 13 4.8 工序 80 设计 ...................................................... 14 4.9 工序 90 设计 ...................................................... 14 4.10 工序 100 设计 .................................................... 14 4.11 工序 110 设计 .................................................... 15 4.12 工序 120 设计 .................................................... 15 4.13 工序 130 设计 .................................................... 16 4.14 工序 140 设计 .................................................... 16 4.15 工序 150 设计 .................................................... 17 4.16 工序 160 设计 .................................................... 17 4.17 工序 170 设计 .................................................... 18 4.18 工序 180 设计 .................................................... 18 4.19 工序 190 设计 ..................................................... 1 ................................................. 5 镗床夹具总体方案确定 ................................................. 20 ........................................................ 336 结论与致谢 ........................................................ 33-34 ............................................................... 参考文献 ............................................................... 35 1 湖北汽车工业院科技学院毕业(设计)湖北汽车工业院科技学院毕业(设计)论文 1 课题的来源来源、 1.1 课题的来源、内容本课题是针对东风汽车传动轴有限公司制造车间实际的生产情况:壳体零件是汽车转向器主要的零部件,毛坯属砂型铸造,结构较复杂,加工精度高,加工路线长,现场实习时,发现该生产线废品率较高。

汽车设计课程设计说明书题目:重型载货汽车转向器设计姓名:席昌钱学号:200924265同组者:严炳炎、孔祥生、余鹏、李朋超、郑大伟专业班级:09车辆工程2班指导教师:王丰元、邹旭东设计任务书目录1.转向系分析 (4)2.机械式转向器方案分析 (8)3.转向系主要性能参数 (9)4.转向器设计计算 (14)5.动力转向机构设计 (16)6.转向梯形优化设计 (22)7.结论………………………………………………………。

248.参考文献 (25)1转向系设计1.1基本要求1.汽车转弯行驶时,全部车轮应绕瞬时转向中心旋转。

2.操纵轻便,作用于转向盘上的转向力小于200N。

3。

转向系的角传动比在23~32之间,正效率在60%以上,逆效率在50%以上。

4.转向灵敏。

5.转向器和转向传动机构中应有间隙调整机构.6.转向系应有能使驾驶员免遭或减轻伤害的防伤装置.1.2基本参数1.整车尺寸: 11976mm*2395mm*3750mm。

2.轴数/轴距 4/(1950+4550+1350)mm3。

整备质量 12000kg4。

轮胎气压 0。

74MPa2.转向系分析2.1对转向系的要求[3](1) 保证汽车有较高的机动性,在有限的场地面积内,具有迅速和小半径转弯的能力,同时操作轻便;(2)汽车转向时,全部车轮应绕一个瞬时转向中心旋转,不应有侧滑;(3)传给转向盘的反冲要尽可能的小;(4) 转向后,转向盘应自动回正,并应使汽车保持在稳定的直线行驶状态;(5)发生车祸时,当转向盘和转向轴由于车架和车身变形一起后移时,转向系统最好有保护机构防止伤及乘员.2。

2转向操纵机构转向操纵机构包括转向盘,转向轴,转向管柱。

有时为了布置方便,减小由于装置位置误差及部件相对运动所引起的附加载荷,提高汽车正面碰撞的安全性以及便于拆装,在转向轴与转向器的输入端之间安装转向万向节,如图2-1。

采用柔性万向节可减少传至转向轴上的振动,但柔性万向节如果过软,则会影响转向系的刚度。

附件六:随行夹具技术要求一、夹具方案规划要求:1. 为了保证在产品加工过程中基准的统一,乙方在做夹具仕样书过程中需按照甲方提供的RPS基准系统来确定夹具主定位基准,定位孔及销的主、副性必须与RPS 一致;定位面可在RPS同一基准面上进行适当调整(50mm以内,不可切换台阶面),且必须保证前后工序定位基准统一。

定位基准若乙方有其它方案的,会签时提出与RPS的差异清单,经甲方书面同意后方可实施。

2. 夹具定位方案设计时,需充分考虑件的强度与定位精度,必要时可将RPS中的菱形定位销改为圆形,以及根据夹具的定位要求在甲方提供的RPS基础上增加定位面,以保证件的精确、稳定定位。

3. 夹具定位方案设计时,需充分考虑夹具的作业性、结构设计的合理性,对甲方提供的工艺文件中要求的夹具结构、工序的划分可根据实际情况提出合理建议,经甲方书面同意后可进行适当的修改。

如乙方未提出异意的,乙方必须保证所设计、制造出来夹具的作业性、定位性完全满足甲方生产要求。

二、夹具材质及热处理要求1.夹具BASE采用焊接框架结构,焊后须经热处理退火消除应力(不允许采用机械消除应力)并喷砂处理,对于以上要求必须提供充分证明或在加工时甲方将随时进行现场确认。

2.定位型块(基准块、压块)采用45#钢,并经淬火处理,硬度值为(HRC40~45),表面进行发黑处理。

3.支撑角座采用Q235 A板材整体线割结构,板料厚不小于50mm,角座应形成标准化、系列化,能充分满足互换性要求。

4.定位型块一般采用20mm厚的钢板,需增加强度的部位会签时确认。

5. 定位销采用16MnCr5或2Cr13Mn,表面淬火硬化处理后硬度值为(HRC58-62),深度0.8+0.4,螺纹部分保持软化。

6.在有弧焊的工位,弧焊有可能飞溅到和高温有可能产生粘接的夹具零件都需采用特殊材料(铬锆铜、不锈钢等)或材料进行特殊处理,夹具BASE面需有相应的防护。

7.限位挡块STOPPER 采用42CrMo4材质,淬火处理,硬度值为(HRC58~62)。