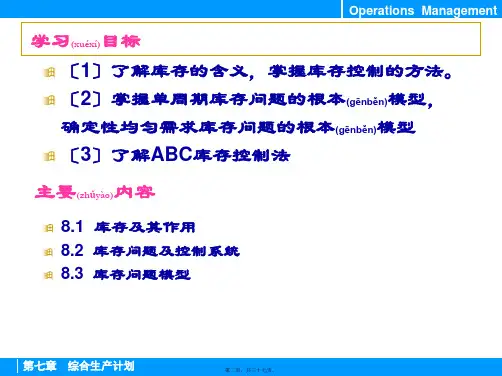

案例八:戴尔存货管理课件

- 格式:pdf

- 大小:6.36 MB

- 文档页数:43

推荐案例:解析戴尔的“零库存”戴尔的库存时间比联想少18天,效率比联想高90%,当客户把订单传至戴尔信息中心后,由控制中心将订单分解为子任务,并通过Internet和企业间信息网分派给上游配件制造商。

各制造商按电子配件生产组装,并按控制中心的时间表供货。

戴尔的零库存是建立在对供应商库存的使用或者借用的基础上,并形成3%的物料成本优势。

戴尔的低库存是因为它的每一个产品都是有订单的,通过成熟网络,每20秒就整合一次订单。

微利时代的铁血赢家Direcl and Lowpricemade Powerful Dell解读零库存“零库存”并不意味着没有库存。

像戴尔这样的组装企业,没有库存意味着无法生存。

只不过戴尔的库存很低,周转很快,并且善于利用供应商库存,所以其低库存被归纳为“零库存”,这只是管理学上导向性的概念,不是企业实际操作中的概念。

经过充分的传播,戴尔的名声已经与“零库存”相联系,所以很多人一提起戴尔,马上就想起了零库存。

精髓是低库存戴尔不懈追求的目标是降低库存量。

21世纪初期,戴尔公司的库存量相当于5天的出货量,康柏的库存天数为26天,一般PC机厂商的库存时间为2个月,而中国IT巨头联想集团是30天。

戴尔公司分管物流配送业务的副总裁迪克·亨特说,高库存一方面意味着占有更多的资金,另一方面意味着使用了高价物料。

戴尔公司的库存量只相当于一个星期出货量,而别的公司库存量相当于四个星期出货量,这意味着戴尔拥有3%的物料成本优势,反映到产品低价就是2%或3%的优势。

戴尔的管理人员都借助于信息和资源管理软件来规范物料流程。

在一般的情况下,包括手头正在进行的作业在内,任何一家工厂内的库存量都只相当于规定的出货量。

戴尔模式的竞争力在哪里?专家研究后发现,主要体现在低库存方面。

戴尔的库存时间比联想少18天,效率比联想高90%,当客户把订单传至戴尔信息中心,由控制中心将订单分解为子任务,并通过Internet和企业间信息网分派给上游配件制造商。

看戴尔的库存管理模式戴尔计算机公司的库存管理采用零库存模式。

什么是零库存?一般理解是原材料、半成品和产成品等在采购、生产、销售、配送等一个或几个经营环节中,不以仓库储存的形式出现,而是出于周转的状态。

因此,要做到零库存,必须在购、生产、销售、配送等环节做到准时性(JIT)。

戴尔公司是如何做到的呢?(1)戴尔公司自己不研究和开发电脑,公司要作的是集中精力组装电脑和开发销售电脑市场。

按单生产,没有订单的时候不生产。

在产成品库存为零这一点上,采用了直销的模式。

戴尔公司直销模式的精华在于“按需定制”,在明确客户需求后迅速回应。

(戴尔从取得订单到发货,许诺可以一周到货,一周对于专业人员组装一台电脑时间足够了)通过直销,除了可以消除中间商环节,减少不比要的成本和时间,使得戴尔公司能腾出更多的精力来理解客户需要外,还可以通过平均四天一次的库存更新,及时把最新相关技术带给消费者,并通过网络的快速传播性和电子商务的便利,为用户搭建起沟通的桥梁。

(2)与供应商原料进货之间的连结。

戴尔公司有一个严密的供应商网络。

戴尔公司95%的物料来自该供应网络,其中,75%来自30家最大的供应商,另外25%来自规模略小的20家供应商。

戴尔公司几乎每天都要与这50家供应商分别交流一次或多次信息。

戴尔公司与其供应商所建立的良好的合作伙伴关系,就是多方面照顾供应商的利益,支持供应商的发展。

首先,利润上,除了补偿全部物流成本外,还让其享受3%-5%的利润。

其次,业务运作上,避免因零库存导致的采购成本上升。

制造商一般都像供应商承诺长期合作,即一年内保证预定的采购额,以保证其利益。

再次,调动供应链上各个企业的积极性,变供应商的被动挨宰为主动参与,充分发挥整个供应链的能量。

戴尔的库存管理模式在企业生产中,库存是由于无法预测未来需求变化,而又要保持不间断的生产经营活动必须配置的资源。

但是,过量的库存会诱发企业管理中诸多问题,例如资金周转慢、产品积压等。

因此很多企业往往认为,如果在采购、生产、物流、销售等经营活动中能够实现零库存,企业管理中的大部分问题就会随之解决。

零库存便成了生产企业管理中一个不懈追求的目标。

一、库存谁来承担如此看来库存显然成了一个包袱。

目前条件下,任何一个单独的企业要向市场供货都不可能实现零库存。

通常所谓的“零库存”只是节点企业的零库存,而从整个供应链的角度来说,产品从供货商到制造商最终达到销售商,库存并没有消失,只是由一方转移到另一方。

成本和风险也没有消失,而是随库存在企业间的转移而转移。

戴尔电脑的“零库存”也是基于供应商的“零距离”之上的。

假设戴尔的零部件来源于全球四个市场,美国市场20%,中国市场30%,日本市场30%和欧盟市场20%,然后在香港基地进行组装后销售全球。

那么,从美国市场的供应商A到达香港基地,空运至少10小时,海运至少25天;从中国市场供应商B到达香港基地公路运输至少2天;从日本市场供应商C到达香港基地,空运至少4小时,海运至少2天;从欧盟市场供应商D到达香港,空运至少7小时,海运至少10天。

若要保持戴尔在香港组装基地电子器件的零库存,则供应商在香港基地必须建立仓库,或自建或租赁,来保持一定的元器件库存量。

供应商则承担了戴尔制造公司库存的风险,而且还要求戴尔制造公司与供应商之间要有及时的、频繁的信息沟通与业务协调行为。

由此,戴尔制造公司与供应商之间可能存在着两种库存管理模式:模式1即戴尔制造公司在香港的基地有自己的存储库存。

该模式要求香港基地的库存管理由戴尔制造公司自行负责。

一旦缺货,即通知供货商4小时内送货入库。

供应商要能及时供货必须也要建立仓库,从而导致供应商和企业双重设库降低了整个供应链的资源利用率,也增加了制造商的成本。