超声振动切削技术汇报

- 格式:docx

- 大小:2.59 MB

- 文档页数:8

振动切削加工技术姓名:宋大同班级:机械工程1105班学号:113085201149摘要:振动切削加工技术是机械振动有利一面的应用,这是一种优于普通切削的新技术,是先进制造方法的重要组成部分。

本文通过振动切削与普通切削的对比,分析了振动切削的原理、特点、工艺效果及在切削过程中的作用。

同时论述了振动切削加工技术在工业中的具体应用和仍需解决的问题。

关键词:振动切削低频振动超声振动工艺效果应用机械振动同许多事物一样具有两面性,有其不利的一面,也有其有利的一面。

振动切削加工技术就是机械振动有利一面的应用。

振动切削加工是20 世纪60 年代发展起来的一种先进制造技术,它通过在常规的切削刀具上施加高频振动,使刀具和工件发生间断性的接触,从而使传统切削模式发生了根本性的变化。

振动切削改变了工件与刀具之间的时间与空间的分配,从而改变了切削加工机理,达到了减小切削力和切削热,并且提高加工质量和效率的目的。

由于其在一定范围内能够有效地解决难切削材料的加工及其精密切削加工方面的问题,因而越来越引起人们的重视。

1.普通切削与振动切削在普通切削中,切削是靠刀具与工件的相对运动来完成的。

切屑与已加工表面的形成过程,本质上是工件材料受到刀具的挤压,产生弹性变形和塑性变形,使切屑与母体分离的过程。

在这种刀具始终不离开切削的普通切削中,刀具的作用包括两个方面:一个是刀刃的作用,一个是形成刀刃的刀面的作用。

由于刀刃与被切削物接触处局部压力很大,从而使被切物分离。

刀面则在切削的同时撑挤被切物,促进这种分离。

普通切削中,伴随着切屑的形成,由于切屑与刀具之间的挤压和摩擦作用,将不可避免产生较大的切削力,较高的切削温度,使刀具磨损和产生切削振动等有害现象。

基于这种思想,产生了一种新的切削方法——振动切削。

振动切削即通过在切削刀具上施加某种有规律的可控的振动,使切削速度、切削深度产生周期性的改变,从而得到特殊的切削效果的方法。

振动切削改变了工具和被加工材料之间的空间与时间存在条件,从而改变了加工机理,达到减小切削力、切削热,提高加工质量和效率的目的。

建立了超声振动切削系统。

本文进行了超声振动辅助车削试验。

验证了振幅、切削速度与切削力的关系,验证了切削热分布的规律;并对超声波振动切削45号钢的切削参数进行了优化分析;对比了超声振动车削与普通车削的功率、表面粗糙度、切削力等;试验结果表明,振动车削可以降低切削力,表面粗糙度值在振动车削条件下明显减小。

关键词:超声波,振动切削,净切削比,有限元分析RESEACH ON ULTRASONIC VIBRATION TURNINGABSTRACTWith the development of the science and technology, precision and super-precision machining technologies have an important increasing position. For some workpieces of specific material and complex shape, it is difficult to use the conventional machining method, so non-traditional machining is developed rapidly. One of them is ultrasonic machining technology. It is indicated that ultrasonic technology has provided an huge help to improve the quality of product, reduce the costs of production, increase efficiency and so on. Now it is already entered into national defense and economy, science and technology, people’s life and other domains.Secondly, ultrasonic vibration cutting systems are studied theoretically. Net cutting time ratio r is defined, and relationship between r and cutting force is studied. The analysis indicates that the force increases as the r increases. With the software MARC, the temperature field variation rule of vibration cutting process is studied. The results of simulations show that heat dissipation when the tool comes off the workpiece is the mian reseon.Finally, the cutting experiment with and without ultrasonic vibrationis made. The superior ranges of cutting parameters are recommended. The cutting speed and ultrasonic amplitude between cutting force is verified. The results of experiments show that the cutting force and surface roughness are lower with ultrasonic vibration than without ultrasonic vibration.Keywords : ultrasonic, vibration turning, net cutting time ratio, finite element目 录摘要 (I)ABSTRACT (III)目录 (V)第一章绪论 (1)1.1课题背景 (1)1.2国内外研究发展现状 (2)1.2.1 超声振动系统 (2)1.2.2 超声振动切削理论 (4)1.2.3 超声车削加工系统 (7)1.3论文的主要研究内容 (9)第二章超声波辅助振动车削理论研究 (10)2.1超声波的基本原理及特点 (10)2.2超声波加工的基本原理 (10)2.2.1超声振动切削原理 (11)2.2.2切削力 (14)2.2.3 振幅的影响 (16)2.2.4 切削速度的影响 (17)2.2.5振动车削温度场的模拟 (18)2.3本章小结 (20)第三章超声波振动辅助车削系统的建立 (22)3.1超声装置概述及其选用 (22)3.2超声波发生器的选用 (24)3.3换能器 (27)3.3.1磁致伸缩换能器 (27)3.3.2压电式换能器 (28)3.3.3 换能器的匹配与选型 (28)3.4调幅器 (29)3.5超声波车刀的设计 (31)3.5.1 超声车刀特性 (31)3.5.2 采用F.E.A方法设计刀杆 (31)3.5.3实体建模 (34)3.5.4 软件ANSYS模态分析 (35)3.5.5 分析结果 (38)3.6连接与固定方案 (46)3.7本章小结 (48)第四章超声波振动辅助车削试验研究 (49)4.1切削试验方案 (49)4.1.1切削试验系统 (49)4.1.2切削试验步骤 (54)4.2.1切削深度对切削过程的影响 (56)4.2.2进给量对切削过程的影响 (57)4.2.3切削速度对切削过程的影响 (58)4.2.4参数优化 (59)4.3试验结果验证 (62)4.3.1 对振幅影响的验证 (62)4.3.2 对转速影响的验证 (64)4.3.3对温度仿真的验证 (65)4.4本章小结 (67)第五章总结与展望 (69)5.1全文总结 (69)5.2前景展望 (69)参考文献 (71)致谢 (75)攻读硕士学位期间发表的论文 (76)第一章 绪论1.1课题背景超声技术出现在20世纪初期。

超声振动精密磨削技术的发展1、引言随着科学技术的进步,金属间化合物、工程陶瓷、石英、光学玻璃等硬脆材料以及各种增韧、增强的新型复合材料因其高硬度、耐磨损、耐高温、化学稳定性好、耐腐蚀等优点在航空航天、国防科技、生物工程、计算机工程等尖端领域中的应用日益广泛;但由于这些材料的脆硬特性,传统加工方法已不能满足对这些材料零件的精密加工要求,,因此有关其精密超精密磨削加工技术便成为世界各国研究的热点。

超声振动精密磨削技术便是顺应这一需要而发展起来的技术之一。

超声振动磨削技术的基本原理为:由超声波发生器产生的高频电振荡信号(一般为16~25KHz)经超声换能器转换成超声频机械振动,超声振动振幅由变幅杆放大后驱动工具砂轮产生相应频率的振动,使刀具与工件之间形成周期性的切削。

即工具砂轮在旋转磨削的同时做高频振动。

超声加工技术的经历了从传统超声波加工到旋转超声波加工的发展阶段,旋转式超声加工是在传统超声加工的工具上叠加了一个旋转运动。

这种加工用水带走被去除的材料并冷却工具,不需要传统超声加工中的磨料悬浮液,因此,这种方法被广泛的运用于超声振动磨削加工中[6]。

2、超声振动磨削技术发展回顾1927 年,R.W.Wood 和 A.L.Loomis 就发表了有关超声波加工的论文,超声加工首次提出。

1945 年L.Balamuth 就申请了关于超声加工的专利。

20 世纪 50~60 年代日本学者隈部淳一郎发表了许多对振动切削进行系统研究的论文,提出了振动切削理论,并成功实现了振动磨削等加工 [8] 。

1960 年左右,英国 Hawell 原子能研究中心的科学家发明了新的超声磨削复合加工方法。

超声振动磨削加工在难加工材料和高精度零件的加工方面显示了很大的优越性。

1986 年日本学者石川健一受超声电机椭圆振动特性启发,首次提出了“椭圆振动切削方法”(elliptical vibration cutting)。

20 世纪 90 年代初,日本神户大学社本英二等人对超声椭圆振动切削技术进行了深入研究,其最具代表性的研究成果是利用金刚石刀具采用双激励双弯曲合成椭圆振动的方式对黑色金属淬火不锈钢进行精密车削,最小表面粗糙度可以达到 Ra0.0106um,不但解决了金刚石不能加工黑色金属的难题,而且使这项技术达到了实用化阶段。

超声振动切削报告关键信息项:1、超声振动切削的原理和技术特点原理:____________________________技术特点:____________________________2、应用领域和优势应用领域:____________________________优势:____________________________3、设备和工具要求设备类型:____________________________工具规格:____________________________4、切削参数和工艺控制切削参数:____________________________工艺控制要点:____________________________ 5、质量检测和评估标准检测方法:____________________________评估标准:____________________________6、安全注意事项和防护措施安全风险:____________________________防护措施:____________________________11 超声振动切削的原理超声振动切削是一种在传统切削加工基础上引入超声振动的先进加工技术。

其原理是通过在刀具或工件上施加高频振动,使切削过程中的切削力、切削热等发生显著变化,从而改善切削性能。

具体来说,超声振动使得刀具与工件之间的接触状态发生周期性改变,实现了断续切削,减少了刀具与工件之间的摩擦和粘结,降低了切削力和切削温度。

111 技术特点超声振动切削具有以下显著特点:1111 降低切削力由于断续切削和摩擦的减少,切削力大幅降低,这有助于减少机床的负荷,提高加工精度和表面质量。

1112 减小切削热振动切削过程中的热量产生减少,有利于防止工件的热变形和热损伤,提高加工精度。

1113 改善表面质量能够获得更光滑、更低粗糙度的加工表面,提高零件的使用性能和寿命。

摘要:超声振动切削技术具有独特的切削原理和优越的工艺效果,广泛应用于难加工材料。

本文主要介绍了超声振动切削的原理、优点和应用,概述了超声振动切削的国内外发展现状。

关键词:超声振动切削发展现状0引言随着科学技术的发展,各种难加工的新材料和复合材料在工业中的应用日益广泛,特别是光学玻璃、人工晶体、工程陶瓷等硬脆性材料也得到了极为广泛地应用。

由于材料的高硬度、高脆性和零件结构的复杂性给加工带来了极大的困难,从而限制了新材料和新结构应用范围的进一步扩展。

超声振动切削技术具有独特的切削原理和优越的工艺效果。

它可以明显地提高加工表面质量、加工精度和加工效率,特别是对工程陶瓷等硬脆难加工材料、有色金属的精密加工具有独特的优越性,因而引起了国内外学者的广泛重视。

1超声振动切削技术超声振动切削是一种脉冲切削。

振动切削过程中,由于刀具有规律的振动,刀具和工件产生周期性的接触与分离,使刀具在振动的一个周期中的极短时间内完成了切削,从而形成了脉冲切削的方式。

超声振动切削的脉冲切削力的平均值要远小于普通切削,一般可减小到普通切削的1/3~1/10。

振动切削中,刀具在振动源驱动下周期性接触、离开工件,切削液可充分进入切削区,切削液使用效果得到提高,刀具的耐用度也得到了提高。

同时,切屑容易顺利排出,加工表面的耐磨性和耐腐蚀性得到提高。

2国内外研究现状振动切削是一种新型的非传统的特种切削加工方法,它是给刀具(或工件)以适当的方向、一定的频率和振幅的振动,以改善其切削功效的脉冲切削方法。

与普通切削相比,振动切削具有切削力小、切削热降低、工件表面质量高、切屑处理容易、刀具耐用度提高、加工稳定、生产效率高等优点。

我国超声加工技术的研究始于50年代末,60年代初,哈尔滨工业大学应用超声车削,加工了一批飞机上的铝制细长轴,取得了良好的切削效果。

1973年上海超声波电子仪器厂研制成功CNM-2型超声研磨机。

1982年,上海钢管厂、中国科学院声学研究所及上海超声波仪器厂研制成功超声拉管设备,为我国超声加工在金属塑性加工中的应用填补了空白。

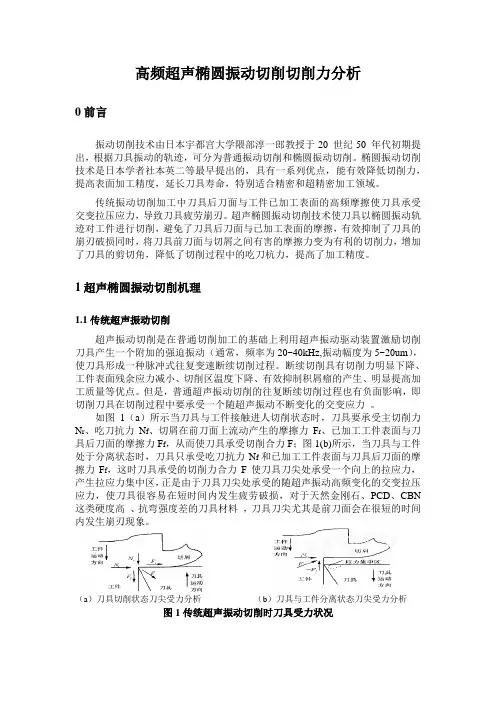

高频超声椭圆振动切削切削力分析0前言振动切削技术由日本宇都宫大学隈部淳一郎教授于20 世纪50 年代初期提出,根据刀具振动的轨迹,可分为普通振动切削和椭圆振动切削。

椭圆振动切削技术是日本学者社本英二等最早提出的,具有一系列优点,能有效降低切削力,提高表面加工精度,延长刀具寿命,特别适合精密和超精密加工领域。

传统振动切削加工中刀具后刀面与工件已加工表面的高频摩擦使刀具承受交变拉压应力,导致刀具疲劳崩刃。

超声椭圆振动切削技术使刀具以椭圆振动轨迹对工件进行切削,避免了刀具后刀面与已加工表面的摩擦,有效抑制了刀具的崩刃破损同时,将刀具前刀面与切屑之间有害的摩擦力变为有利的切削力,增加了刀具的剪切角,降低了切削过程中的吃刀杭力,提高了加工精度。

1超声椭圆振动切削机理1.1传统超声振动切削超声振动切削是在普通切削加工的基础上利用超声振动驱动装置激励切削刀具产生一个附加的强迫振动(通常,频率为20~40kHz,振动幅度为5~20um),使刀具形成一种脉冲式往复变速断续切削过程。

断续切削具有切削力明显下降、工件表面残余应力减小、切削区温度下降、有效抑制积屑瘤的产生、明显提高加工质量等优点。

但是,普通超声振动切削的往复断续切削过程也有负面影响,即切削刀具在切削过程中要承受一个随超声振动不断变化的交变应力。

如图1(a)所示当刀具与工件接触进人切削状态时,刀具要承受主切削力N r、吃刀抗力N f、切屑在前刀面上流动产生的摩擦力F r、已加工工件表面与刀具后刀面的摩擦力F f,从而使刀具承受切削合力F;图1(b)所示,当刀具与工件处于分离状态时,刀具只承受吃刀抗力N f和已加工工件表面与刀具后刀面的摩擦力F f,这时刀具承受的切削力合力F使刀具刀尖处承受一个向上的拉应力,产生拉应力集中区,正是由于刀具刀尖处承受的随超声振动高频变化的交变拉压应力,使刀具很容易在短时间内发生疲劳破损,对于天然金刚石、PCD、CBN 这类硬度高、抗弯强度差的刀具材料,刀具刀尖尤其是前刀面会在很短的时间内发生崩刃现象。

超声振动精密磨削技术的发展1、引言随着科学技术的进步,金属间化合物、工程陶瓷、石英、光学玻璃等硬脆材料以及各种增韧、增强的新型复合材料因其高硬度、耐磨损、耐高温、化学稳定性好、耐腐蚀等优点在航空航天、国防科技、生物工程、计算机工程等尖端领域中的应用日益广泛;但由于这些材料的脆硬特性,传统加工方法已不能满足对这些材料零件的精密加工要求,,因此有关其精密超精密磨削加工技术便成为世界各国研究的热点。

超声振动精密磨削技术便是顺应这一需要而发展起来的技术之一。

超声振动磨削技术的基本原理为:由超声波发生器产生的高频电振荡信号(一般为16~25KHz)经超声换能器转换成超声频机械振动,超声振动振幅由变幅杆放大后驱动工具砂轮产生相应频率的振动,使刀具与工件之间形成周期性的切削。

即工具砂轮在旋转磨削的同时做高频振动。

超声加工技术的经历了从传统超声波加工到旋转超声波加工的发展阶段,旋转式超声加工是在传统超声加工的工具上叠加了一个旋转运动。

这种加工用水带走被去除的材料并冷却工具,不需要传统超声加工中的磨料悬浮液,因此,这种方法被广泛的运用于超声振动磨削加工中[6]。

2、超声振动磨削技术发展回顾1927 年,R.W.Wood 和 A.L.Loomis 就发表了有关超声波加工的论文,超声加工首次提出。

1945 年L.Balamuth 就申请了关于超声加工的专利。

20 世纪 50~60 年代日本学者隈部淳一郎发表了许多对振动切削进行系统研究的论文,提出了振动切削理论,并成功实现了振动磨削等加工 [8] 。

1960 年左右,英国 Hawell 原子能研究中心的科学家发明了新的超声磨削复合加工方法。

超声振动磨削加工在难加工材料和高精度零件的加工方面显示了很大的优越性。

1986 年日本学者石川健一受超声电机椭圆振动特性启发,首次提出了“椭圆振动切削方法”(elliptical vibration cutting)。

20 世纪 90 年代初,日本神户大学社本英二等人对超声椭圆振动切削技术进行了深入研究,其最具代表性的研究成果是利用金刚石刀具采用双激励双弯曲合成椭圆振动的方式对黑色金属淬火不锈钢进行精密车削,最小表面粗糙度可以达到 Ra0.0106um,不但解决了金刚石不能加工黑色金属的难题,而且使这项技术达到了实用化阶段。

硬脆材料的超声频振动切削机理及应用研究引言:硬脆材料具有高硬度和脆性的特性,传统机械加工方法难以满足其加工的要求。

而超声频振动切削作为一种新型的加工方法,通过施加超声频振动切削力来改善硬脆材料的切削性能。

本文旨在探讨硬脆材料的超声频振动切削机理及其应用研究。

一、硬脆材料的超声频振动切削机理超声频振动切削是一种利用超声波作用于切削刀具实现切削目标的加工方法。

在硬脆材料的加工过程中,通过施加超声振动力,可以激发材料颗粒之间的滑动和变形,从而改善切削过程中的切削状态。

具体来说,超声频振动切削机理主要包括以下几个方面的影响因素:1. 振幅效应:超声振动切削中的振幅大小对切削过程的影响非常显著。

适当的振幅可以改变材料的切削角度和切削力,提高切削效率。

2. 减摩效应:超声波的作用可以降低切削力和摩擦阻力,减少工具与工件界面的磨损。

这是由于超声波振动产生的微小滑动和摩擦热可以在工具刀具与工件之间形成一层固体润滑膜。

3. 超声冷却效应:超声波振动可以在切削过程中产生微小的振动幅度和频率变化,使切削区域得到均匀的冷却。

这有助于减小切削温度,提高材料切削的质量和精度。

二、硬脆材料的超声频振动切削应用研究超声频振动切削在硬脆材料的加工中已得到广泛的应用。

以下分别从切削效率、切削质量和切削精度三个方面介绍了该方法的应用研究情况。

1. 切削效率提升:超声频振动切削的振动作用可以有效降低硬脆材料的切削力,提高切削效率。

研究发现,超声波振动切削技术可以提高硬脆材料的切削深度和切削速度,提高生产效率。

2. 切削质量改善:超声频振动切削减摩效应可以降低工具与工件的摩擦,减少工具磨损和表面质量的损伤。

研究表明,在超声频振动切削下,硬脆材料的表面粗糙度得到明显改善,切削面质量得到提高。

3. 切削精度提高:超声频振动切削可以实现对硬脆材料的精密加工。

由于超声振动切削能够在微观尺度上改变材料的切削状态,因此可以实现更精细的切削控制和更高的加工精度。

超声椭圆振动切削技术超声振动切削从微观上看是一种脉冲切削。

在一个振动周期中,的有效切削时间很短,大于80%时间的里与工件、切屑完全分离。

与工件、切屑断续接触,这就使得所受到的摩擦变小,所产生的热量大大减少,切削力显著下降,避免了普通切削时的“让刀”现象,并且不产生积屑瘤。

利用这种振动切削,在普通机床上就可以进行精密加工,圆度、圆柱度、平面度、平行度、直线度等形位公差主要取决于机床主轴及导轨精度,最高可达到接近零误差,使以车代磨、以钻代铰、以铣代磨成为可能。

与高速硬切削相比,不需要高的机床刚性,并且不破坏工件表面金相组织。

在曲线轮廓零件的精加工中,可以借助数控车床、加工中心等进行仿形加工,可以节约高昂的数控磨床购置费用。

1.性能指标1.1切削力小,约为普通切削力的1/3-1/10。

1.2加工精度高,主要取决于所用机床精度,所加工工件形位公差几乎可接近机床相关精度。

1.3切削温度低,工件保持室温状态。

1.4不产生积屑瘤,工件变形小,没有毛刺。

1.5切削表面粗糙度低,可接近理论粗糙度值,最高可达Ra0.2以下。

1.6被加工零件的“刚性化”,即与普通切削相比,相当于工件刚性提高。

1.7加工过程稳定,能有效消除颤振。

1.8切削液的冷却、润滑作用提高。

1.9耐用度呈几倍到几十倍提高。

1.10被加工表面呈压应力状态,零件疲劳强度、耐磨性、耐腐蚀性提高。

1.11切削后的工件表面呈彩虹效果。

2.应用范围由于超声振动切削有如此多的优点,所以可广泛应用于航空、航天、军工等领域各种难加工材料的切削加工。

2.1难加工材料切削:如耐热钢、钛合金、恒弹性合金、高温合金、不锈钢、冷硬铸铁、工程陶瓷、复合材料和花岗岩等。

2.2加工淬硬钢零件及超硬零件,能得到很高的加工精度和表面质量:用硬质合金可以很轻松地加工硬度达HRC60以上的淬硬钢零件,如高速钢、轴承钢等;用PCD加工硬质合金,可以大大提高的耐用度。

2.3成型切削:利用成型切削加工各种类型的轮廓曲面及内外球面、过度圆弧、锥面等。

超声椭圆振动切削技术超声振动切削从微观上看是一种脉冲切削。

在一个振动周期中,的有效切削时间很短,大于80%时间的里与工件、切屑完全分离。

与工件、切屑断续接触,这就使得所受到的摩擦变小,所产生的热量大大减少,切削力显著下降,避免了普通切削时的“让刀”现象,并且不产生积屑瘤。

利用这种振动切削,在普通机床上就可以进行精密加工,圆度、圆柱度、平面度、平行度、直线度等形位公差主要取决于机床主轴及导轨精度,最高可达到接近零误差,使以车代磨、以钻代铰、以铣代磨成为可能。

与高速硬切削相比,不需要高的机床刚性,并且不破坏工件表面金相组织。

在曲线轮廓零件的精加工中,可以借助数控车床、加工中心等进行仿形加工,可以节约高昂的数控磨床购置费用。

1.性能指标1.1切削力小,约为普通切削力的1/3-1/10。

1.2加工精度高,主要取决于所用机床精度,所加工工件形位公差几乎可接近机床相关精度。

1.3切削温度低,工件保持室温状态。

1.4不产生积屑瘤,工件变形小,没有毛刺。

1.5切削表面粗糙度低,可接近理论粗糙度值,最高可达Ra0.2以下。

1.6被加工零件的“刚性化”,即与普通切削相比,相当于工件刚性提高。

1.7加工过程稳定,能有效消除颤振。

1.8切削液的冷却、润滑作用提高。

1.9耐用度呈几倍到几十倍提高。

1.10被加工表面呈压应力状态,零件疲劳强度、耐磨性、耐腐蚀性提高。

1.11切削后的工件表面呈彩虹效果。

2.应用范围由于超声振动切削有如此多的优点,所以可广泛应用于航空、航天、军工等领域各种难加工材料的切削加工。

2.1难加工材料切削:如耐热钢、钛合金、恒弹性合金、高温合金、不锈钢、冷硬铸铁、工程陶瓷、复合材料和花岗岩等。

2.2加工淬硬钢零件及超硬零件,能得到很高的加工精度和表面质量:用硬质合金可以很轻松地加工硬度达HRC60以上的淬硬钢零件,如高速钢、轴承钢等;用PCD加工硬质合金,可以大大提高的耐用度。

2.3成型切削:利用成型切削加工各种类型的轮廓曲面及内外球面、过度圆弧、锥面等。

SiCp/Al复合材料超声振动复合切削加工技术研究本文主要研究SiCp/Al复合材料超声振动复合切削加工技术,以探究该方法的适用性和加工效果。

首先,本文介绍了超声振动复合切削技术的基本原理和研究现状,包括超声振动加工的原理、应用领域以及在材料加工中的应用具体情况等。

之后,本文着重介绍了SiCp/Al复合材料的组成、制备方法和加工难度等特点。

并针对这些特点,提出了超声振动复合切削加工的方案,并进行了实验验证。

实验中,本文选用了SiCp/Al复合材料板坯作为样品,采用了数控落地铣床进行加工。

获得的结果表明,相比于传统切削加工,超声振动复合切削可以明显地提高加工效率、减小切屑量、降低损伤产生率,并且制件表面质量更加优良。

此外,本文还对不同加工参数下的加工效果进行了分析,并确定了最佳的加工参数组合。

最后,本文总结了超声振动复合切削加工技术在SiCp/Al复合材料加工中的优势和特点,并提出了进一步的研究方向和应用前景。

本文的研究成果对于推动SiCp/Al复合材料加工技术的发展, 提高加工效率和质量水平具有重要的实际意义。

超声振动复合切削加工技术作为一种新兴的加工方法,具有许多优点。

首先,在加工过程中,超声振动可以降低切削力和切削温度,因此可以减小切削屑量和损伤产生率,提高制件表面质量。

其次,超声振动对材料的塑性、韧性和硬度的影响较小,那么对于硬度较高、脆性较大的复合材料而言,有着较好的应用价值。

最后,由于超声振动加工时,刀具轨迹也在产生微振动,这种微振动有助于刃口自清洁,可以有效减小切屑粘在刀具上的情况,从而延长刀具寿命。

SiCp/Al复合材料是一种常用的铝基复合材料,由于SiC颗粒的加入,其硬度、耐磨性和热稳定性均得到了明显提升,因此在航空航天、汽车工业、机器制造等领域有着广泛的应用。

然而,SiC颗粒的存在也使得该复合材料的加工难度较大。

普通的切削加工容易造成刃口磨损和切屑粘附等情况,影响加工效率和制件质量。

数控机床高速加工中的超声波切削技术数控机床在制造业中已经发挥了巨大的作用。

随着科技的不断进步,数控机床的加工速度和效率也在不断提高。

而在数控机床高速加工中,超声波切削技术被广泛应用。

在本文中,我们将会探讨超声波切削技术在数控机床高速加工中的应用以及其优势。

一、超声波切削技术概述超声波切削技术是指利用高频振动产生的高速冲击力,通过切割材料来实现加工的一种技术。

超声波的频率通常在20kHz至100kHz之间,能够产生很强的切割力,同时又能够保证加工过程的平稳性和精度。

与传统的机械切削比较,超声波切削技术具有以下优点:1. 切削表面光洁度高。

由于超声波的高频振动可以有效减少表面的毛刺和划痕,因此材料的表面光洁度得到了大幅提高。

2. 切削力小。

超声波切削技术基于高频振动产生的切割力,能够有效减少切削力的大小,从而减小加工时的材料变形和振动干扰。

3. 切削速度快。

通过超声波技术进行切削,能够使材料的切割速度得到显著提高,提高了加工效率。

二、超声波切削技术在数控机床高速加工中的应用在高速加工中,数控机床对于材料的硬度和密度等要求也越来越高。

而超声波切削技术不仅可以提高加工材料的表面光洁度,还可以保证切削力和加工速度的稳定性,因此得到了广泛应用。

1. 超声波螺旋铣削技术超声波螺旋铣削技术是利用超声波产生的振动力,通过刀具沿轴线旋转并前进的方式进行切割的一种技术。

该技术能够提高材料的表面光洁度、减少工件的残余应力和缩小加工误差等效果。

在加工硬质合金材料时,该技术能够减少潜在的切削劣化影响。

2. 超声波钻削技术钻削过程通常存在着划痕和毛刺等现象,因此在加工过程中会产生很大的剪切力和振动干扰。

而超声波钻削技术能够有效减少这些现象的发生,提高了加工的质量和精度。

3. 超声波切割技术超声波切割技术是指利用高频振动产生的切割力,通过切断材料的方式进行切割的一种技术。

该技术可以使切割角度变得更加尖锐,从而最大限度地减少了物料的损失。

超声振动辅助大应变挤出切削制备超细晶带材的机理研究是一个涉及材料加工和晶体学的领域。

在这个研究中,使用超声振动辅助大应变挤出切削技术来制备超细晶带材。

这种技术通过在加工过程中施加超声振动,并引入大应变,实现了晶粒尺寸的细化,从而获得具有优良性能的超细晶带材。

该机理研究主要包括以下方面:

晶粒尺寸细化:超声振动能够引起材料内部的微观变形,从而促进晶粒的细化。

振动力场可以提高材料的塑性变形能力,使晶界滑移更容易发生,从而促进晶粒的再结晶和细化。

应变梯度引起的变形:在大应变挤出切削过程中,材料经历了高应变梯度的变形状态。

这种高应变梯度会导致材料的位错密度增加,晶胞变形和晶界滑移的激活,从而进一步促进了晶粒的细化。

温度效应:在超声振动辅助大应变挤出切削过程中,由于振动能量的输入,材料的温度会升高。

适当的升温可以降低材料的流动应力和增加晶粒边界的扩散速率,有利于晶粒的再结晶和细化。

切削效应:切削刀具对材料的切削作用可以产生高剪应力和应变梯度,促进晶粒的细化和奇异晶界的生成。

超声振动辅助可进一步增强切削效应,使材料流动性更好,进而实现更好的晶粒细化效果。

通过整合以上因素,机理研究可以对超声振动辅助大应变挤出切削制备超细晶带材的细化机制进行深入探索,为相关工艺的优化和应用提供理论基础。

这对于开发高性能材料以及改善现有材料的性能具有重要的科学和工程意义。