侧移式舱口盖施工工艺

- 格式:pdf

- 大小:779.38 KB

- 文档页数:21

舱口盖建造工艺1、概述本船舱盖为钢质风雨密、液压启闭式舱口盖。

全船共设三个货舱。

每个货舱由四块舱盖板组成,以两块一组收藏方式向艏、艉两端折叠收藏。

四个货舱的舱盖尺寸相同。

各舱舱盖均由液压油缸驱动,通过中间铰链、行走滚轮、导板等要紧部件来完成舱口盖的开启和关闭工作。

舱口盖与货舱围栏之间设有支承块、横向限位装置、横向限位器、纵向定位装置、快速压紧器、橡胶密封装置、橡皮压紧条。

同时配有舱盖折叠收藏的收藏钩装置及撬棍。

舱口盖施工及检验程序:放样→下料→拼板自动焊→纵、横梁预制→盖板顶板上胎架定位→构架划线→装配结构→焊接→脱胎→翻身补焊及整体火工矫正→上拼装胎架进行组合拼装→附件定位→焊接→翻身补焊→折叠试验→除锈油漆→压入密封橡皮→吊运上船。

舱盖实船定位→定位安装导轨、压紧器、支撑块等舱盖附件→液压系统、管路、油缸安装→液压开舱→定位安装收藏购、限位器、橡皮压紧条等舱盖附件→附件烧焊→液压系统调试→舱盖启闭试验→舱盖水密试验→交货。

2、舱盖板制造2.1通则2.1.1本船舱盖板制造质量标准应符合CB/T 4000-2005(中国造船质量标准)的要求,除此还应符合图纸的要求。

2.1.2舱盖所用的钢板及型钢材料均应满足船用钢材要求,并具有合格证书。

施工过程中,对专门钢材应进行及时标注与跟踪治理。

2.1.3本舱盖所有零件,均应放样确定其正确尺寸,经检查合格后方可投入加工制造。

结构和线型零件必须经专职检验。

2.1.4 本舱盖的组合部件实行无余量组合装配,装配前后均须专职检验。

2.1.5 本舱盖实行以舱为单位进行整体反造,而后分离成单块盖板。

2.1.6 为操纵焊接变形,确保纵横间距和舱盖的几何尺寸,放样时,横梁之间每档加放1.0mm、纵桁之间每档加放2.0mm的焊接收缩量。

下料及构件划线装配时作相应处理。

另外还必须实施CO2气体爱护焊及横梁反变形(加放20mm)等措施进行综合操纵。

舱盖顶板四周留有修割余量15mm,在总装胎架上一次性划线并割除,以减少偏差。

浅谈侧移式舱口盖的制作及安装工艺要求作者:梁贵余飞来源:《广东造船》2014年第03期摘要:舱口盖是重要的船体舾装件,它用来遮蔽舱口、保护舱内货物不受风浪、雨水的侵袭。

本文主要对舱口盖的制作和安装进行了阐述,特别是对侧移式舱口盖加工环节应注意的问题进行了重点分析,并提出了侧移式舱口盖安装前的准备工作、吊装盖板工作、舱口围零部件安装工作、铰链底座的定位和焊接等四个方面的工作要点,从而提高舱口盖的制造和安装工艺质量。

关键词:舱口盖;零部件加工;上船安装中图分类号:U671.91文献标识码:AIntroduction to lateral of the processing technology of the hatch cover structure and installation requestedLIANG Gui,YU Fei(CSSC Guangzhou Longxue shipbuilding co., Ltd.Guangzhou511462)Abstract:: Is important to hatch cover hull outfitting pieces, it is used to cover the hatch, protect hold goods from wind and rain.In this paper, the fabrication and installation of hatch cover structure has carried on the detailed elaboration, especially the material flow and lateral hatchcover processing links of key analysis, therefore puts forward the lateral scuttle the preparing work before installation work, hoisting cover plate, hatch parts installed, the positioning of the hinge base and welding and so on four aspects of the hatch cover aboard installation work, and to the development of ship provides Suggestions on the noble, is more advantageous to hatch cover play their role in the ship.Key words: hatch cover;Parts processing;The boat to install1引言舱口盖是船舶的重要组成部分之一,它是货舱甲板开口的关闭装置,肩负着密封舱口、保护货物和部分支撑平台的作用。

侧移式(齿轮滚翻式)舱口盖安装工艺规范1范围本规范规定了船舶侧移式(齿轮滚翻式)舱口盖安装前准备、人员、工艺要求、工艺过程及检验。

本规范适用于各类船舶侧移式(齿轮滚翻式)舱口盖的安装。

2规范性引用文件Q/SWS60-001.2-2003船舶建造质量标准建造精度3安装前准备3.1了解并掌握舱口盖安装的所有设计图样及安装使用说明书等技术文件,必须按技术文件要求进行安装。

3.2库领机电产品必须严格检查;设备附件应完整,产品名称、规格、型号、数量必须与设计图样要求一致。

3.3检查舱口盖板外观是否有碰、擦伤、油漆剥落、结构件是否缺损及杂物污染等现象。

3.4确认舱口围按要求安装结束并获检验通过。

4人员4.1安装人员及检验人员应具备专业知识并经过专业培训。

经考核取得相应专业资格,具有相应专业知识方可上岗。

4.2安装人员和检验人员应熟悉本标准要求,并严格遵守工艺纪律和现场安全操作规程。

5工艺要求5.1安装基准:在舱口盖的制造和安装过程中,基准的选择很重要,舱口盖安装的基准面见图1。

5.2橡皮压缩量:按图纸设计要求(一般为15±5mm)。

5.3压紧条与橡皮条中心的偏移量:按图纸设计要求(一般为±5mm)。

5.4压紧条的水平度:按图纸设计要(一般为±3mm)。

5.5支承块之间的间隙:按图纸设计要求(一般为0~3mm)5.6压紧器与楔块之间的配合间隙:按设计图纸要求(一般间隙为0)。

5.7楔形导向块间的配合间隙为0。

CVP每块盖板四个支点在同一平面上水平基准面MVPMVP MVP CVPHZP主垂直基准面交叉垂直基准面MVP 支点设在侧端板交叉处橡胶槽内底处图1舱口盖安装的基准面5.8安装滚升机构的连杆机构时检验从齿轮轴销到连杆机构眼板距离。

其长度公差为0~-3mm 。

顶升销与齿轮的间隙为0。

5.9其他相关公差要求按Q/SWS 60-001.2-2003《船舶建造质量标准建造精度》。

6工艺过程6.1安装程序安装工作包括下列主要步骤。

TTS HuaHai HKH 03102Page: 1/29 STANDARD Edition: 1/1999侧移式舱口盖制造及安装原则工艺(供滚升式舱盖用)船厂:外高桥造船有限公司船厂NO:H1005/1006船级社:ABS制造厂:船厂图号:D4-264-008TTS Hua Hai编号:162本公司所有记录均须按保密文件严格对待。

它们属于公司财产,一旦本公司要求即请退回本公司。

注:本生产工艺仅仅是个建议,说明材料流程和生产布置应如何安排;实际的制造应始终取决于当地的条件(设备、运输和仓储等)。

TTS Hua Hai Ships Equipment3255 Zhou Jia Zui Road Telephone: 0086 21 6539 8257 Shanghai, P.R.China, 200093 Telefax: 0086 21 6539 7400目录1、材料流程 (4)2、总则 (5)3、钢板的切割和连接: (6)4、焊接一般说明 (9)5、零部件制造 (10)6、装配和定位焊(工况1) (15)7、焊接(工况2) (17)8、焊接完成后盖板的矫正(工况3) (23)9、喷丸除锈和涂底漆 (25)10、总装和调整 (27)11、油漆和保护 (31)12、储运 (32)13、舱盖上船安装 (33)1、材料流程库存型钢 切割成形后的钢板存放零部件制造零部件存放工况1 : 胎架,装配和内部结构套料。

工况2 : 焊接平台,内部和外部焊接。

切割成形后的钢板存放 中间仓库中间仓库工况3 :矫正喷丸除锈和涂底漆。

工况4 : 总装平台,配套和调整,附件安装,橡皮密封嵌入。

油漆和防腐。

待运和待装的盖板的储放。

库存轴件 库存零件 库存钢板 中间仓库中间仓库中间仓库钢板的切割与连接2、总则a. 为了保证舱盖板的制造精度。

盖板制造时应以一个舱为一组在同一胎架上一起下料、拼装及焊接。

b. 施工图上所示的尺寸是焊接和矫正后的名义尺寸,为了补偿焊接收缩,应放大钢板尺寸。

舱口盖施工工艺中的焊接变形控制一舱口盖工艺流程如下:材料进场,检验——下料——小装配——顶板拼焊,划线,装焊扶强材、小装配件——焊接——盖底板、火工校正、翻身(指小盖子)——出车间——上平台,封底板、焊接,火工校正——翻身上总装,止动块、滚轮、中间铰链、端铰链等安装校正。

1、下料①对于所有进场材料须检验合格后方可使用。

板材吊运使用专用吊具,以避免板材因吊运而产生的变形。

②根据套料图所标注的钢板尺寸(厚度、宽度、长度)、材质选择相应的钢板吊入切割胎架。

③切割前检查胎架上的钢板是否平整,直线度是否超差。

如变形较大,须校平后再切割,直线度旁弯超过20mm/板长必须换板。

④切割前必须及时将钢板上的炉批号记录在套料图的相应位置。

⑤下料时严格按照套料图下料。

顶板、底板、侧板、端板、T梁等均放有收缩余量及二次切割余量。

⑥保证零件下料精度,特别是端侧板及箱型结构中纵横梁高度,保证高度一致性。

⑦对所有切割好的零件进行打磨处理,去除所有氧化渣。

⑧下料时,坡口由专人加工。

开坡口前应在零件上标明坡口形式及开坡口边、坡口面,以免开错坡口;毛刺、氧化皮应打磨干净;零件坡口对称加工时应注意方向。

2、小装配小装配制作时不仅要看小装配图,而且要看结构图纸,以防做错;小装配制作时,一些长梁放有收缩余量,注意装配定位基准。

为提高施工效率,减少制作变形,减少后续装焊工作梁,能制作小装配的部件尽量做成小装配。

1.T梁:纵、横梁预做小装配2.端、侧板装配:①腹板及面板拼接时应正确的使用引弧板,焊后割除引弧板,打磨平整。

②装配划线时端板以CL线(盖子的中心线)为定位基准,侧板以止动块中线为定位基准(详见小装配图)。

③面板与腹板装配保证高度尺寸,止动块处厚板与面板对接处削斜处理并开坡口。

④装配橡皮槽时从一端向另一端定位,使橡皮槽角钢与面板、侧板紧贴,保证橡皮槽的开口精度、直线度及其与腹板的垂直度。

由于端侧板上还有垫板,因此还要保证垫板的水平(如图)⑤端侧板面板对接处橡皮槽端部100MM不烧焊,留组装焊接。

舱口盖的安装工艺及控制要点一.舱口盖的准备。

1. 检查舱口盖的基准线(中心线)及中间接缝的样冲标记;2. 检查舱口盖的中间铰链、端铰链、橡皮等附件的完整性;3. 检查舱口盖的直线度、平整度及四角水平。

二.舱口围的准备。

1. 舱口围的尺寸测量(对角线公差≤±10 mm允许±15 mm,长度公差±5 mm,允许±10 mm);2. 舱口围的面板倾斜度(±2 mm允许±3 mm);3. 舱口围的四角水平和平整度(±3 mm允许±5 mm);4. 建立舱口围表面的基准线(中心线MVP、垂直线CVP),将舱口围的端部及侧边等分;5. 建立舱口围表面舱口盖的定位线和轨道基准线,轨道基准线和中线平行且在轨道外侧。

三.舱口盖的定位。

1.在吊运和吊装舱口盖时,盖板必须得到保护,不能碰撞或损坏;2.从分离接缝开始(CVP线),将盖板尽可能精确地安放到舱口围正确的位置上,参考线距离要正确,参考标记要与舱口围上的相吻合;3.在盖板下垫12 mm或14 mm的铁板,“摆正”盖板后,检查规定的盖板伸出舱口围的尺寸,适当进行调节,使两端伸出部分相当;4.安装临时支承块,将盖板降到支承块上,并焊上临时固定铁板,以防盖板滑动;5.舱口盖定位好后,舱口围四个平面拉钢丝,测量出舱口盖和舱口围的平直度;6.初步测量出舱口盖边板底端到舱口围面板的间隙,记录数据,并计算出橡皮压缩量。

四.轨道的安装。

根据盖板的实际轨距和前面所述的定位基准线,临时安装轨道和斜轨道,同时要考虑到有关公差要求。

轨道平面倾斜度≤±1mm,轨道接头不允许有台阶,轨道只能点焊;五.端部铰链的安装。

1.按前面所述得定位基准线,作出与船体中心线平行的端部铰链基座的中心线;2.调整基座的高度和水平度,调正基座与船体结构加强的对应位置,控制焊接变形;3.调整舱口盖支承块间隙,必要时在盖板上压重物,支承块局部间隙≤±1.5mm,接触面要达到80﹪;4.调整铰链眼板的高度,可采用工艺假轴拉中心钢丝,对眼板进行焊前定位,铰链轴中心线必须与基准线平行和垂直,以实现根本的正常折叠,(船东要求,正常关闭状态下,销轴必须容易抽取)。

浅析舱口盖结构的加工及安装舱口盖是船舶上的一个重要部件,主要用于舱口的遮盖和保护,保证舱内货物的安全。

舱口盖的加工和安装是保证船舶结构和船舶安全的关键环节。

本文将从舱口盖的加工和安装两个方面进行浅析,以便了解舱口盖的加工和安装过程。

一、舱口盖的加工1. 设计和制定加工方案:在加工之前,需要根据船舶的实际情况对舱口盖进行合理的设计和制定加工方案。

这包括确定舱口盖的材料、尺寸、形状等参数,以及加工所需的工艺和设备。

2. 材料准备:舱口盖一般使用钢板进行加工,因此需要提前准备好所需的钢板材料。

材料的选择要根据船舶的使用要求和环境条件来确定,并按照要求进行切割和加工。

3. 材料切割:根据设计要求,将准备好的钢板进行切割。

切割要求切割面平整、尺寸准确,以确保后续的加工和安装工作顺利进行。

4. 折弯和冲孔:根据舱口盖的形状和尺寸,将切割好的钢板进行折弯和冲孔。

折弯是将钢板通过压辊等设备弯曲成所需的形状,而冲孔则是在钢板上开孔以方便后续的焊接和连接。

5. 焊接和连接:将冲孔好的钢板进行焊接和连接。

焊接是将钢板的各个部分通过焊接工艺进行连接,确保舱口盖的整体结构牢固和密封性好。

连接是将舱口盖与船体的接触部分进行连接,通常采用螺栓、角铁等方式进行连接。

6. 表面处理:加工完成后的舱口盖需要进行表面处理,以提高其防腐和耐候性。

常用的表面处理方法有喷涂、热镀锌等。

二、舱口盖的安装1. 安装准备:在安装之前,需要对船舶的舱口进行清理和检查,确保舱口盖的安装面坚固和平整。

还需要准备好安装所需的工具和设备。

2. 安装定位:根据加工和设计的要求,将舱口盖放置在船舶的舱口上,并通过螺栓、角铁等方式进行定位,以确保舱口盖的位置准确和稳定。

3. 张紧和调整:安装好舱口盖后,需要进行张紧和调整,以确保舱口盖的密封性和稳定性。

这包括紧固螺栓、调整角铁等。

4. 检查和测试:安装完成后,还需要对舱口盖进行检查和测试,确认舱口盖的安装质量和功能是否符合要求。

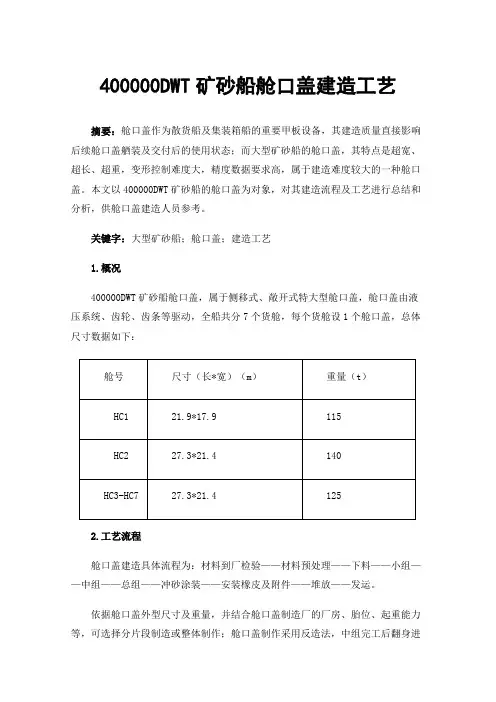

400000DWT矿砂船舱口盖建造工艺摘要:舱口盖作为散货船及集装箱船的重要甲板设备,其建造质量直接影响后续舱口盖舾装及交付后的使用状态;而大型矿砂船的舱口盖,其特点是超宽、超长、超重,变形控制难度大,精度数据要求高,属于建造难度较大的一种舱口盖。

本文以400000DWT矿砂船的舱口盖为对象,对其建造流程及工艺进行总结和分析,供舱口盖建造人员参考。

关键字:大型矿砂船;舱口盖;建造工艺1.概况400000DWT矿砂船舱口盖,属于侧移式、敞开式特大型舱口盖,舱口盖由液压系统、齿轮、齿条等驱动,全船共分7个货舱,每个货舱设1个舱口盖,总体尺寸数据如下:2.工艺流程舱口盖建造具体流程为:材料到厂检验——材料预处理——下料——小组——中组——总组——冲砂涂装——安装橡皮及附件——堆放——发运。

依据舱口盖外型尺寸及重量,并结合舱口盖制造厂的厂房、胎位、起重能力等,可选择分片段制造或整体制作;舱口盖制作采用反造法,中组完工后翻身进行总装。

建议制造厂在施工中严格执行产品三级检验制度,即:自检、互检、专检,合格后外检。

2.1.材料预处理将符合船级社标准的钢材,运至预处理场地,在预处理施工过程中做好施工记录,如炉批号、钢板材质等信息,同时在板材上进行标识。

2.2.下料下料是生产过程的第一个环节,零件制造的准确性和质量是舱口盖制造质量的保证,准确、良好的焊缝和清晰的标记可以确保后道工序达到预期要求。

施工要求如下:①对于所有进场材料须经制造厂质检部门检验合格后方可使用,所有主辅材均需船级社认可;②板材吊运时采用磁铁吊运,避免板材因吊运而产生变形,严禁使用板钩直接吊运板材;③下料时,严格按照切割清单要求下料,不得擅自更改程序。

将切割好的零件及时编号,下好的零件分舱分盖堆放,做好材料的管理与跟踪工作,下料时必须将钢板炉批号移植到每块板的套料图上,并标明材质等,同时做好书面记录;④坡口由专人加工;开坡口前应在零件上标明坡口形式及开坡口边、坡口面,保持坡口面的光顺美观并符合标准要求,消除缺陷,零件坡口对称加工时应注意方向;⑤保证零件下料精度,特别是端侧板和箱型结构中纵横梁高度,保证高度一致性。

南通航运职业技术学院船舶与海洋工程系毕业论文船舶舱口盖制造工艺姓名:羌圆圆学号:*********班级:舾装3072专业:船舶工程技术指导老师:**时间:2010.6.20由于船舶舱盖对于船舶航行安全的重要性,所以对船舶舱盖的安全检查是船舶安检人员的经常性工作,本文希望通过对船舶舱盖技术规范的介绍以及船舶舱盖的密闭处理和对船舶舱盖的发展状况论述,使得人们对船舶舱盖有所了解及其认识。

关键词:船舶舱口盖1 舱口盖产品的概述 (4)2 舶舱口盖产品所属行业运行环境分析 (4)3船舶舱口盖生产工艺流程 (6)4舱口盖的密闭密封处理 (7)5舱口盖开启、关闭、紧固和密封系统的维护 (8)6舱口盖的制造意义及功能前景 (8)总结 (9)致谢 (10)参考文献 (11)一舱口盖产品的概述舱口盖 ( 以下简称舱盖)是船舶上的重要组成部分之一。

舱盖是货舱甲板开口的关闭装置.它肩负着密封舱口,保护货物和部分支撑平台的作用。

舱盖本体多为大型钢结构,配备的附属装置为机械加工构件,驱动及操控方式多种多样。

舱盖的强度和密性,影响到船舶的安全性;舱盖的开关方式,影响到装卸货物的时间;舱盖本体、附件和驱动设备在船舶造价中占有相当比例,关系到船舶的经济性。

为此舱盖越来越被船级社、船东和船厂重视。

舱盖修理工程也成为影响单船修理质量和工期的重点工程之一。

舱盖如果按照开关方式划分,舱盖可分为:翻式、折叠式、侧移式、吊装式和卷筒式等。

如果照驱动方式划分,又可分为:链条式、铰链式、条式和拉杆式等。

翻滚式舱盖。

这形式的舱盖多用在货舱开口向较大的情况。

每个舱口由多块小舱盖组合而,舱盖之间链条联接,单块舱盖长度较小,两侧行走滚轮,可在舱口围水平板的轨道上滚动行。

在舱口前后有存放舱盖的空间。

当舱盖开启时,先水平运动然后翻滚竖立最后收藏在舱口前后的导板内。

这种舱盖的特点是:舱盖小巧灵活,维护方便。

但受负荷、舱口围高度、收藏导轨长度等条件限制,不利于现代船舶大型化、专业化和多用途化的发展要求。

2.2.1 舱口围公差下列公差对整个舱口围而言,在同一温度下测得。

轨道的安装在舱口围的安装线上,精确地安装轨道。

安装轨道时,观察一下导轨是否变形,安装从一端开始,先把该端点焊在正确位置。

在轨道的另一端留出一些调整余量,到最后按轮子割出斜坡,就是说导轨的最后一段应当在舱盖上船后安装。

的是:在舱口盖第一次操纵试验通过之前,切不可把导轨全部焊上!!!把舱盖装在舱口围上,并对准校正设定长度尺寸为B=A-450 mm。

控制杆长度的允许公差是+0/-3mm 与齿轮片的间隙必须为零。

定位器的安装当舱盖被安装在正确的位置,并且15mm(经验为18m每隔1米测量从舱口围顶板到橡皮的距离,为以后的压紧条安装作准备,方便测量,推荐使用把橡皮槽底板的位置用样冲标注在舱盖端板上,从而更易测量。

2.11.9顶起舱盖并拿走15mm(或18mm)钢质垫块。

2.13.5焊接压紧条并打磨光滑,使表面连续,这一点对延长橡皮的寿命是非常重要的。

2.4.1 Coaming with adjustable compression bar .L (m) t1(Standard-mm)t2(MAX Limit-mm) Tolerance of coaming plate2.5. Marking the Position of wheel RailsMark the position of the rails on the coaming top using the actual dimensions taken from the wheels on the covers .Middle line of the hatch cover to be usedInstallation of RailsInstallation the rails accurately on the fixing lines produced as per coaming . When installing the rails ,watch for the possible deformations in the rail bars .Start the installation at one end and tack weld it on the correct location .Provide an adjusting allowance at the ends of the rails for cutting the final slopes acc.to the wheels so that the specified clearance wheel/rail in closed position can be maintained This means that the last section of the rail shall be installed after having the covers on the coaming .Set the length so that dimension B=A-450mm ,Tolerance for the control+0/-3mm .Clearance between lifting pins and cog segment must be zero .2.9.5 .Test the operation of the cover and observe the amount of compression at the meeting joint seal. Adjust the compression as necessary for arriving at the at the specified figure .2.11.Installation of Fittings2.11 .1 When commencing the installation work the cover shall be in the correct location2.11 .9 Lift the hatch covers and remove the liners .2.13 5 Weld the compression bars and grind the welds so that smooth,continuous sealing surface is achieved This is vital for the weatertighness of the cover as well as for the long service life of the rubber packing . .3.5 Keep hydraulic power packs, valve groups,cylinders, loose valves,starters and cables at all times covered with inflammable canvass when carrying out any kind ‘hot work’ (welding、flame、cutting)where ever these components could get damaged .3.6 Make sure that welding current does not go through the cylinder or other components and cause thus expensive damages to e a separate ground cable on the working object for the welding current .3.7 Installation of Cylinders3.7 1 Cylinders shall not be stroked by pulling This might damage the seals .3.7 2 Do not lift the cylinder from the end eye see drawing as follow .。