动力总成悬置系统运动包络及工况载荷计算方法

- 格式:doc

- 大小:529.00 KB

- 文档页数:7

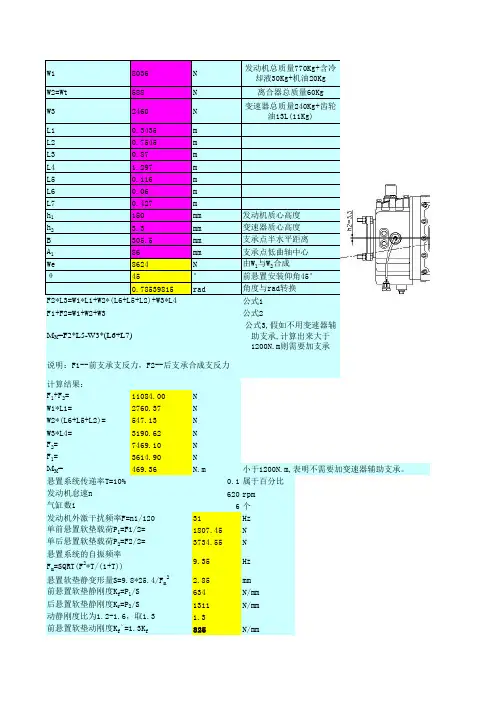

W18036N W2=Wt588N W32460N L10.3435m L20.7545m L30.87m L41.297m L50.116m L60.06m L70.427m h 1150mm h 2 3.3mmB 305.5mmA 186mmWe 8624Nθ45°0.78539815rad 公式1公式2计算结果:F 1+F 2=11084.00N W1*L1=2760.37N W2*(L6+L5+L2)=547.13N W3*L4=3190.62N F 2=7469.10N F 1=3614.90N M X =469.36N.m 0.1属于百分比620rpm 6个31Hz 1807.45N 3734.55N 9.35Hz 2.85mm 634N/mm 1311N/mm 1.3825N/mm角度与rad转换前悬置安装仰角45°小于1200N.m,表明不需要加变速器辅助支承。

发动机质心高度变速器质心高度支承点半水平距离支承点低曲轴中心由W 1与W 2合成发动机总质量770Kg+含冷却液30Kg+机油20Kg 离合器总质量60Kg 变速器总质量240Kg+齿轮油13L(11Kg)F2*L3=W1*L1+W2*(L6+L5+L2)+W3*L4悬置系统传递率T=10%发动机怠速n气缸数iF1+F2=W1+W2+W3M X =F2*L5-W3*(L6+L7)公式3,假如不用变速器辅助支承,计算出来大于1200N.m则需要加支承说明:F1--前支承支反力,F2--后支承合成支反力悬置系统的自振频率F m =SQRT(F 2*T/(1+T))悬置软垫静变形量S=9.8*25.4/F m 2前悬置软垫静刚度K f =P 1/S后悬置软垫静刚度K r =P 2/S发动机外激干扰频率F=ni/120单前悬置软垫载荷P 1=F1/2=单后悬置软垫载荷P 2=F2/2=动静刚度比为1.2-1.6,取1.3前悬置软垫动刚度K f `=1.3K f1704N/mm 226.64mm 0.6383rad 6.750.7240.858261N/mm 38.62N/mm 0.28199.75N/mm 前软垫的垂直刚度前软垫的剪切刚度前软垫的侧向刚度弹性中心高度弹性中心到支点连线的仰角压缩刚度与剪切刚度之比k p =k f `/2(sin 2θ+cos 2(θ/k 0))后悬置软垫动刚度K r `=1.3K r A=((We*h 1+Wt*h 2)/(We+Wt))+A 1α=arctan(A/B)垂直方向的刚度值(90°状态)k s =k p /k 0cos 2θK L =2(K p *cos 2θ+Ks*sin 2θ)k 0=tanθ/tan(θ-α)sin 2θcos 2(θ/k 0)。

悬架各工况受力计算公式表悬架各工况受力计算公式表是汽车设计师们必备的一份文档,因为悬架是汽车上最重要的零部件之一,它直接关系到汽车的运行性能和安全性。

本文将详细介绍悬架各工况受力的计算公式表,以帮助读者更好地理解。

首先,悬架是一个复杂的系统,由若干个部件组成,包括弹簧、减震器、传动轴、控制臂、节流阀等。

在实际工作过程中,悬架各部件都会承受不同的受力状态,如纵向加速、横向转向、制动、加速、刹车等。

而悬架各部件所承受的受力状态也是不同的,因此,针对不同的受力状态,悬架各部件的受力计算公式也是不同的。

以下是悬架各工况受力计算公式表:1. 纵向加速时,控制臂承受的力矩计算公式为:M = ma / FZ,其中m是汽车质量,a是车辆纵向加速度,FZ是轮胎垂直载荷。

2. 横向转向时,控制臂承受的力矩计算公式为:M = Fy * h,其中Fy是横向力,h是控制臂与地面垂直距离。

3. 制动时,制动力矩的计算公式为:M = W * (R - r) / 2,其中W是车辆重量,R是轮胎半径,r是制动器半径。

4. 加速时,驱动轴承受的力矩计算公式为:M = T /i * η * r,其中T是发动机输出扭矩,i是变速器传动比,η是传动效率,r是驱动轴半径。

5. 刹车时,制动器受到的压缩应力计算公式为:σ =F / A,其中F是制动力,A是制动器面积。

6. 路面颠簸时,减震器吸收的能量计算公式为:E = 1 / 2 * k * δ^2,其中k是减震器弹簧刚度,δ是减震器伸缩位移。

以上是悬架各工况受力计算公式表的部分内容,这些公式可以帮助汽车设计师了解悬架各部件在不同工况下所承受的受力情况,从而优化设计方案,提高汽车的性能和安全性。

总之,悬架各工况受力计算公式表是非常重要的一个文档,它涉及到汽车设计的方方面面,设计师们应该积极学习和掌握这些公式,以更好地提高汽车的性能和安全性。

悬架系统设计计算报告一、引言悬架系统作为汽车底盘的重要组成部分,对车辆的行驶稳定性、乘坐舒适性和操控性能等方面有着重要影响。

因此,在汽车设计和制造过程中,悬架系统的设计十分关键。

本报告将介绍悬架系统设计过程中的计算方法和依据,并对其进行详细说明。

二、悬架系统设计计算方法1.载荷计算:首先需要计算车辆在不同行驶条件下的载荷。

通过分析车辆的使用环境和客户需求,确定悬架系统的额定载荷。

然后,根据车辆自重、乘员重量、行李重量、荷载等因素,计算出车辆的总载荷。

2.载荷分配计算:在计算悬架系统的载荷分配时,需要考虑车辆的静态和动态载荷。

静载荷主要指车辆停靠时的重力,而动载荷主要指车辆行驶过程中因加速度、制动力和路面不平均性等引起的载荷。

通过对车辆不同部位的载荷进行测量和分析,确定每个车轮的载荷。

3.悬架系统刚度计算:悬架系统的刚度对车辆的操控性和乘坐舒适性有着直接影响。

悬架系统的刚度可以分为纵向刚度、横向刚度和垂向刚度等。

在设计悬架系统的过程中,需要根据车辆的使用环境和性能需求,计算悬架系统的刚度。

4.悬架系统减振器计算:悬架系统的减振器的设计和选型是悬架系统设计的重要环节。

减振器可以减少车辆在行驶过程中的震动,提高乘坐舒适性和行驶稳定性。

根据悬架系统的刚度和载荷等因素,计算减振器的选择和设计参数。

5.悬架系统运动学计算:悬架系统的运动学计算是为了确定悬架系统在不同行驶状态下的主要参数,以便进行悬架系统的设计和调整。

通过对车辆的几何尺寸、运动学参数和悬架结构的分析和计算,确定悬架系统的工作范围和参数。

三、计算依据在悬架系统设计计算中,需要依据以下相关标准和原则进行设计:2.汽车悬架系统设计手册:根据汽车制造商提供的相关手册和技术资料,对悬架系统设计进行指导和计算。

3.数学和工程力学原理:在悬架系统设计计算过程中,需要运用数学和工程力学的相关原理和方法,如力学平衡、弹性力学、振动理论等,进行悬架系统的计算。

4.仿真和试验数据:通过对悬架系统的仿真分析和试验测试,获取悬架系统的相关参数和性能数据,为悬架系统的设计计算提供依据。

动力总成悬置系统设计总结第一章悬置系统的经验设计悬置系统的功能与设计原则发动机悬置系统是发动机应用工程的重要组成部分。

悬置系统的功能与设计原则大致可归纳如下:1隔离振动在发动机所有工作转速范围内,发动机产生的振动必须通过悬置系统加以隔离,尽可能降低传递给汽车底盘和车身的振动。

同时悬置系统还必须隔离道路不平引起的车轮悬挂系统的振动,防止这一振动向发动机传递,避免发动机振动加剧以满足车辆运行时的平稳性和舒适性,并保证怠速和停机时发动机的稳定性。

2发动机支承和定位为了隔离振动,发动机被支承在几个弹簧软垫上。

因而在发动机本身振动和外界作用力驱动下,发动机和底盘之间必然存在着相对运动。

所以悬置系统必须具有控制发动机相对运动和位移的功能,使发动机始终保持在相对稳定和正确的位置上,决不能让发动机在向各方向运动中与底盘车身上的零件发生干涉和碰撞。

3保护发动机车辆在行驶过程中同时承受着动态负荷和冲击负荷。

悬置系统应具有保护发动机的能力,防止发动机上个别部位因承受过大的冲击载荷而损坏,特别要保证发动机缸体后端面与飞轮壳的结合面上的弯曲力矩不超过制造厂规定的限值。

此外车辆在崎岖道路上行驶时,车架的扭曲变形会使发动机承受扭曲应力,使发动机局部受到损伤。

悬置系统应布置合理,并正确选择软垫刚度等参数,以保证能充分缓冲和抵御外力的冲击并消除薄弱环节。

4克服和平衡因扭矩输出而产生的反作用力悬置系统必须有足够强度,当发动机变速箱总成输出最大扭矩时能克服最大扭矩所产生的最大反作用力。

悬置软垫和支架在这种条件下都必须具有足够的可靠性。

5发动机与底盘之间的连接零件必须有足够柔性这些零件是排气管进气管、燃油管、冷却水管、压缩空气管、油门操纵机构及变速箱操纵机构等。

如果它们的刚度较大,则发动机的振动容易造成这些零件的损坏,特别是在怠速停机和出现共振时表现得尤其剧烈。

另一方面如果它们刚度较大,也会改变发动机悬置系统的刚度和自振频率,从而影响隔振效果并导致噪声升高,因此这些连接件必须采用柔性软管或柔性连接。

悬架各工况受力计算公式表

悬架各工况受力计算公式表包括:静态弹性受力计算公式、动态

弹性受力计算公式、振动时离子弹受力计算公式、弯曲变形程度计算

公式、扭转变形程度计算公式等。

静态弹性受力计算公式包括悬架系统静载荷下的受力计算公式,

以及悬架系统受定位限制的受力计算公式。

动态弹性受力计算公式则

包括悬架系统在动态载荷下的受力计算公式。

而振动时离子弹受力计

算公式则是用于分析悬架系统在振动情况下如何抵御来自路面的冲击力,从而保障车辆平稳安全行驶。

弯曲变形程度计算公式则是用于分

析悬架系统在受力过程中弯曲变形的情况。

扭转变形程度计算公式则

是用于分析悬架系统在受力过程中扭转变形的情况。

除了以上提到的受力计算公式,还有一些与悬架相关的公式需要

进行拓展。

例如,悬架刚度系数的计算公式,可以用于评估悬架系统

在受力过程中的变形程度和调整悬架系统的刚度值;悬架减震器的压

力计算公式,可以用于分析悬架减震器在工作过程中的压力变化情况,为减震器的设计提供指导;悬架系统的动态分析公式,可以用于分析

悬架系统在各种情况下的运动轨迹、反应特点和受力状态等,为悬架系统的优化设计提供依据。

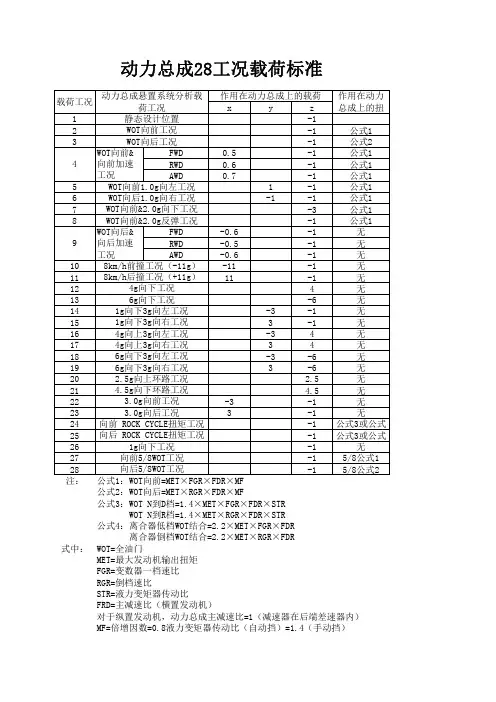

x y z1-12-1公式13-1公式2FWD 0.5-1公式1RWD 0.6-1公式1AWD 0.7-1公式151-1公式16-1-1公式17-3公式18-1公式1FWD -0.6-1无RWD -0.5-1无AWD -0.6-1无10-11-1无1111-1无124无13-6无14-3-1无153-1无16-34无1734无18-3-6无193-6无20 2.5无21 4.5无22-3-1无233-1无24-1公式3或公式25-1公式3或公式26-1无27-15/8公式128-15/8公式2注:公式1:WOT向前=MET×FGR×FDR×MF公式2:WOT向后=MET×RGR×FDR×MF公式3:WOT N到D档=1.4×MET×FGR×FDR×STRWOT N到R档=1.4×MET×RGR×FDR×STR公式4:离合器低档WOT结合=2.2×MET×FGR×FDR离合器倒档WOT结合=2.2×MET×RGR×FDR式中:WOT=全油门MET=最大发动机输出扭矩FGR=变数器一档速比RGR=倒档速比STR=液力变矩器传动比FRD=主减速比(横置发动机)对于纵置发动机,动力总成主减速比=1(减速器在后端差速器内)MF=倍增因数=0.8液力变矩器传动比(自动挡)=1.4(手动挡)9WOT向后&向后加速工况动力总成28工况载荷标准3.0g向后工况向前 ROCK CYCLE扭矩工况8km/h后撞工况(+11g)4g向下工况6g向下工况1g向下3g向左工况1g向下3g向右工况1g向下工况向前5/8WOT工况向后5/8WOT工况4g向上3g向右工况6g向下3g向左工况6g向下3g向右工况2.5g向上环路工况4.5g向下环路工况3.0g向前工况向后 ROCK CYCLE扭矩工况4g向上3g向左工况WOT向前1.0g向左工况WOT向后1.0g向右工况WOT向前&2.0g向下工况WOT向前&2.0g反弹工况8km/h前撞工况(-11g)作用在动力总成上的载荷载荷工况作用在动力总成上的扭4动力总成悬置系统分析载荷工况静态设计位置WOT向前工况WOT向后工况WOT向前&向前加速工况。

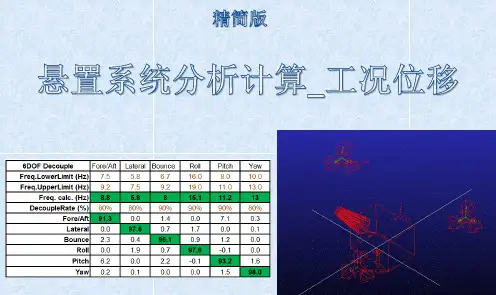

汽车动力总成悬置系统多体动力学分析作者:东风汽车技术中心钱留华郭静摘要:论述了动力总成悬置系统力学特性的一般原理。

以某车型动力总成三点悬置系统为例,利用多体动力学分析了该动力总成悬置解耦特性及动力总成在多种工况下质心的位移、悬置位移及支撑处反力进行了计算。

文中论述了多体动力学法分析动力总成解耦计算及位移控制计算对动力总成悬置设计具有一定的指导意义。

关键词:动力总成悬置系统,解耦,位移控制,多体动力学1. 前言动力总成悬置系统是指动力总成与车架或车身之间的弹性连接系统,包括汽车动力总和悬置元件,该系统设计的优劣直接影响汽车的乘坐舒适性。

近年来,随着汽车的轻量化设计及平衡性较差的四缸发动机的广泛使用,尤其是发动机前置(横置)前驱动型式在轿车中的广泛应用,动力总成的振动对汽车平顺的影响越来越突出。

至今,有大量对动力总成悬置进行振动分析和优化的研究文献。

动力总成悬置系统基本设计中,以下两点为基本设计内容:(1)涉及动力总成悬置系统的六阶固有频率,以避免悬置系统与汽车的其他零部件系统(如车身、悬架系统)共振;尽可能使悬置系统在六个方向的振动互不耦合,尤其是动力总成在垂直方向的振动和沿曲线方向的扭转振动和其他方向的振动解耦。

(2)在汽车的各种行驶工况下(东风公司技术中心规定了20 种工况),动力总成质心的位移应控制在制定的范围内,悬置在各弹性主轴方向的变形应处于设定的工作刚度位置。

本文利用多体动力学,针对以上两点内容分别进行了分析动力总成悬置解耦分析及动力总成悬置系统位移及支撑点力在各种工况下受力计算。

2. 动力总成悬置系统的力学特性进行动力总成悬置系统力学分析时,动力总成视为六自由度刚体,由n 个悬置支撑在车架、副车架或车身上。

悬置简化为三个垂直的弹性主轴方向(u、v 和w 方向)具有刚度和阻尼的元件(如图1)。

图 1 动力总成悬置系统动力学模型动力总成悬置系统强迫振动方程为:振动系统的固有频率由其自由振动方程的特征值决定,动力总成悬置系统的自由振动方程为:由于阻尼的主要作用是降低共振峰值,对频率和振型没有影响,所以上式可简化为:由式3 可求解得到特征值Wij (圆频率)和与之对应的特征向量动力总成悬置系统的模态频率(j=1,2 (6)向量组成振型矩阵[φ]。

动力总成悬置系统位移控制计算方法研究动力总成悬置系统除了作为支承元件承受动力总成的质量以外,在发动机启动、汽车制动和转向等工况下,为避免动力总成产生过大的位移而与其它部件发生干涉,通常需从悬置的设计上以及结构上限制动力总成在各个方向的最大位移量。

1 动力总成的位移控制设计1.1位移控制设计的主要考虑因素通过上述的布置设计、移频设计和解耦设计,可确定每个悬置的安装位置、安装方位和悬置在其3个弹性主轴方向线性段的静刚度值和动刚度值。

其它各段的刚度值和拐点的确定主要考虑如下因素:(1)在汽车的各种行驶工况下(通用汽车公司的规定为29种工况),动力总成的姿态和动力总成位移的限值。

(2)在各种行驶工况下,希望悬置弹性主轴方向力~位移特性工作在何段。

(3)考虑工作点对悬置疲劳性能的影响。

图1-1给出了几种在不同的行驶工况下,期望悬置力~位移特性的工作点。

图1-1 不同行驶工况下,悬置力与位移曲线工作点1.2位移控制设计的要求在进行汽车动力总成的总布置时,要保证:(1)在正常行驶工况下悬置不能接触限位块;(2)非正常行驶况向下动力总成不能接触其他周围零部件,各个悬置受力相对均匀。

(3)动力总成的极限位移量要求: 前后左右位移量为±10mm ,上下方向为±15mm ,动力总成的绕3个轴转动的位移小于6o 或者更小。

(4)动力总成及其附件与车身的最小距离必须大于20mm ;(5)在各种行驶工况下,动力总成的姿态是静平衡时姿态的平行移动或者转动,希望悬置弹性主轴方向的载荷位于力一位移特性曲线上的确定位置。

2 悬置系统的静力分析动力总成静力分析是指发动机静止时系统在一定外力下广义坐标的变化情况,即外力和广义坐标的变化关系。

对悬置系统进行静力分析,便可估计汽车处于稳态和非稳态工况时,动力总成所处的位置,以及悬置的反力。

由这些结果,一方面可以对动力总成进行运动校核,以免和其他运动部件发生碰撞引起破坏;另一方面,为悬置强度校核提供依据,确保悬置块使用可靠。

动力总成运动包络的方法

雷佳

【期刊名称】《汽车工程师》

【年(卷),期】2016(0)7

【摘要】文章旨在根据动力总成悬置系统限位位移模拟获得整车动力总成质心的

位移和旋转角度,运用CATIAV5中DMU运动分析的3种不同命令.做出整车坐标系下的动力总成运动包络,达到校核动力总成在实际运动状态下与周边零部件间隙的目的。

罗盘法、模拟动画法与振动包络命令法3种方法中,前2种精度较高,属于工作中比较常用的办法,振动包络命令法获得的包络误差比前2种要略大,

一般用来简单分析。

动力总成运动包络为发动机舱其他零部件的布置及设计提供了理论依据。

【总页数】3页(P15-17)

【作者】雷佳

【作者单位】中国第一汽车股份有限公司天津技术开发分公司

【正文语种】中文

【中图分类】U463.33

【相关文献】

1.汽车动力总成位移计算方法和包络构建研究

2.动力总成运动分析及包络绘制软件开发

3.动力总成运动包络的方法

4.动力总成悬置系统运动包络及工况载荷计算方

法5.基于整车试验的动力总成动态包络计算方法研究

因版权原因,仅展示原文概要,查看原文内容请购买。

x y z1-12-1公式13-1公式2FWD 0.5-1公式1RWD 0.6-1公式1AWD 0.7-1公式151-1公式16-1-1公式17-3公式18-1公式1FWD -0.6-1无RWD -0.5-1无AWD -0.6-1无10-11-1无1111-1无124无13-6无14-3-1无153-1无16-34无1734无18-3-6无193-6无20 2.5无21 4.5无22-3-1无233-1无24-1公式3或公式25-1公式3或公式26-1无27-15/8公式128-15/8公式2注:公式1:WOT向前=MET×FGR×FDR×MF公式2:WOT向后=MET×RGR×FDR×MF公式3:WOT N到D档=1.4×MET×FGR×FDR×STRWOT N到R档=1.4×MET×RGR×FDR×STR公式4:离合器低档WOT结合=2.2×MET×FGR×FDR离合器倒档WOT结合=2.2×MET×RGR×FDR式中:WOT=全油门MET=最大发动机输出扭矩FGR=变数器一档速比RGR=倒档速比STR=液力变矩器传动比FRD=主减速比(横置发动机)对于纵置发动机,动力总成主减速比=1(减速器在后端差速器内)MF=倍增因数=0.8液力变矩器传动比(自动挡)=1.4(手动挡)9WOT向后&向后加速工况动力总成28工况载荷标准3.0g向后工况向前 ROCK CYCLE扭矩工况8km/h后撞工况(+11g)4g向下工况6g向下工况1g向下3g向左工况1g向下3g向右工况1g向下工况向前5/8WOT工况向后5/8WOT工况4g向上3g向右工况6g向下3g向左工况6g向下3g向右工况2.5g向上环路工况4.5g向下环路工况3.0g向前工况向后 ROCK CYCLE扭矩工况4g向上3g向左工况WOT向前1.0g向左工况WOT向后1.0g向右工况WOT向前&2.0g向下工况WOT向前&2.0g反弹工况8km/h前撞工况(-11g)作用在动力总成上的载荷载荷工况作用在动力总成上的扭4动力总成悬置系统分析载荷工况静态设计位置WOT向前工况WOT向后工况WOT向前&向前加速工况。

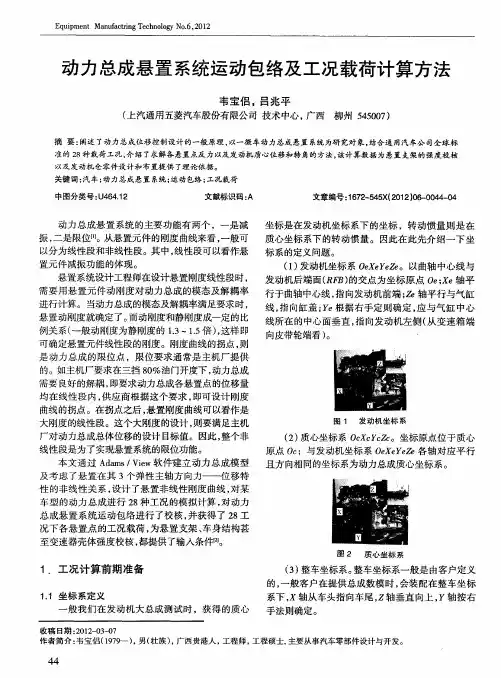

动力总成悬置系统运动包络及工况载荷计算方法吕兆平吴川永上汽通用五菱汽车股份有限公司技术中心【摘要】本文论述了动力总成位移控制设计的一般原理,以一微车动力总成悬置系统为研究对象,结合通用汽车公司全球标准的28种载荷工况,介绍了求解各悬置点反力以及发动机质心位移和转角的方法,该计算数据为悬置支架的强度校核以及发动机仓零件设计及布置提供了理论依据。

[关键词]动力总成悬置系统,运动包络,工况载荷The calculation method for the motion envelop and loadcase force of the powertrainmount systemLv Zhaoping Wu chuanyong(Technical Development Center,SAIC GM Wuling Automobile Co.,Ltd..,Liuzhou 545007 ) [Abstract]The general principle for the design of motion control for powertrain mounting system is presented。

Take a mini van powertrain mounting system as the object of study. with the 28 loadcase of the GM global standards. Introduces the method to solve the reaction force at the mounting points and the displacement and rotation of the COG of the powertrain.the calculated data provides a theoretical basis for the mounting bracket strength check and the parts of engine warehouse design and layout.[Keywords] powertrain mount system,motion envelop,Loadcase force前言[1]动力总成悬置系统的主要功能有两个,一是减振,二是限位。

从悬置元件的刚度曲线来看,一般可以分为线性段和非线性段。

其中,线性段可以看作悬置元件减振功能的体现。

悬置系统设计工程师在设计悬置刚度线性段时,需要用悬置元件动刚度对动力总成的模态及解耦率进行计算。

当动力总成的模态及解耦率满足要求时,悬置动刚度就确定了。

而动刚度和静刚度成一定的比例关系(一般动刚度为静刚度的1.3~1.5倍),这样即可确定悬置元件线性段的刚度。

刚度曲线的拐点则是动力总成的限位点,限位要求通常是主机厂提供的。

如主机厂要求在三挡80%油门开度下动力总成需要良好的解耦,即要求动力总成各悬置点的位移量均在线性段内,供应商根据这个要求即可设计刚度曲线的拐点。

在拐点之后,悬置刚度曲线可以看作是大刚度的线性段。

这个大刚度的设计,则要满足主机厂对动力总成总体位移的设计目标值。

因此,整个非线性段是为了实现悬置系统的限位功能。

[2]本文通过Adams/View软件建立动力总成模型及考虑了悬置在其三个弹性主轴方向力——位移特性的非线性关系,设计了悬置非线性刚度曲线,对某车型的动力总成进行28种工况的模拟计算,对动力总成悬置系统运动包络进行了校核并获得了28工况下各悬置点的工况载荷,为悬置支架、车身结构甚至变速器壳体强度校核都提供了输入条件。

1 工况计算前期准备1.1 坐标系定义一般我们在发动机大总成测试时,获得的质心坐标是在发动机坐标系下的坐标,转动惯量则是在质心坐标系下的转动惯量。

因此在此先介绍一下坐标系的定义问题。

1.1.1 发动机坐标系 OeXeYeZe以曲轴中心线与发动机后端面(RFB)的交点为坐标原点Oe; Xe轴平行于曲轴中心线,指向发动机前端; Ze轴平行与气缸线,指向缸盖; Ye根据右手定则确定,应与气缸中心线所在的中心面垂直,指向发动机左侧(从变速箱端向皮带轮端看).图1 发动机坐标系1.1.2 质心坐标系 OcXcYcZc坐标原点位于质心原点Oc;与发动机坐标系OeXeYeZe各轴对应平行且方向相同的坐标系为动力总成质心坐标系.图2 质心坐标系1.1.3 整车坐标系整车坐标系一般是由客户定义的,一般客户在提供总成数模时会装配在整车坐标系下,X轴从车头指向车尾,Z轴垂直向上,Y轴按右手法则确定。

图3 整车坐标系1.2 动力总成质心及转动惯量的转换根据发动机大总成在发动机坐标系下的质心坐标和质心坐标系下的转动惯量及两者在整车下的布置位置,利用Adams软件,可以很方便的实现动力总成转动惯量从质心坐标系到整车坐标系的转化,从而使得ADAMS建模和MATLAB编程变得更为简便。

当然还需要在把发动机坐标系下的质心位置转换到整车坐标系下,这一步可以借助UG/CATIA等三维建模软件。

1.3 悬置系统计算工况简介悬置系统的工况是汽车在整个生命周期中使用和可能使用的工况。

各大知名汽车公司根据不同路面、使用状况和地区,总结了一系列汽车驾驶工况,以此作为新车初期开发的分析数据。

对动力总成悬置系统而言,这些工况大都被等效为作用在动力总成质心的加速度和扭矩载荷,可以将该系统独立进行前期的分析和开发,不必建立完整的整车模型及依赖庞大的整车数据,在初期的分析中简单实用。

目前我们采用的是GMW14116[3]中的工况标准:表1:通用汽车公司28载荷工况1.4 悬置运动范围限制条件发动机悬置的主要作用是把发动机安装在整车上,控制发动机的位移,并吸收发动机的振动。

表2是GM全球标准对控制发动机位移和转角的通用要求。

动力总成的位移大小,直接影响了周围零件的设计,如进排气柔性节的设计,传动轴的布置,以及与发动机连接的周围管子的布置,如制动真空管、转向油管、冷却水管、空调管、排档拉索以及各种线束等。

如果汽车对扭力转向比较敏感,那么侧倾的要求最好控制在+/-0.5度以内。

表2:动力总成运动空间限制动力总成自由度质心最大位移+/-(mm)或(deg)前后(Fore/aft)x15左右(Lateral)y8上下(bounce)z12侧倾(Roll)xx1,0俯仰(Pitch)yy3,5(+)横摆(Yaw)zz1,01.5 悬置元件刚度曲线处理非线性刚度曲线设计出来以后,需要借助其他工具进行拟合以后才能导入到ADAMS中进行28种工况计算。

曲线拟合可以采用matlab曲线拟合功能实现(见图)。

图4 悬置某一方向的非线性刚度曲线拟合得到的样条曲线公式(见图5)可以直接代入ADAMS中三向力函数中。

图5 拟合后样条曲线公式1.6 ADAMS计算模型的建立在ADAMS软件中的VIEW模块中建立动力总成模型。

把动力总成简化成一个具有六自由度的刚体,它通过悬置支撑在车架上,悬置被视为具有三向刚度的弹性阻尼组件。

输入刚体的质量和转动惯量,悬置的硬点位置,可做出如下图所示悬置系统动力学模型。

图6 悬置系统ADAMS模型在输入悬置元件刚度时,如果在悬置硬点位置建立bushing,那么悬置元件只是具有线性的刚度。

因此,必须在悬置硬点处建立三向力才能真实的模拟悬置元件的非线性特性。

在ADAMS中依据整车坐标系建立动力总成的三个硬点位置,每个硬点处建立三向力。

对三向的每个分量输入样条曲线拟合出来的公式。

2 运动包络校核及工况载荷计算2.1 静平衡计算动力总成在实车安装后,通常是处于受载状态,28工况计算都是以静平衡计算为基点开始计算,所以静平衡的求解非常重要。

如果此工况求解不正确,则意味着ADAMS里的动力总成静态时的位移和实车不符,计算得出的每个工况时悬置点的受力和位移就没有实际意义。

通过优化获得了较为理想的线性段刚度后,利用ADAMS动力学仿真分析软件建模,通过简单的仿真分析,即可获得动力总成在重力工况下的质心位移转角(表3)及三个悬置的承载及位移数据(表4),这些数据是进行悬置元件非线性刚度设计的基础。

表3重力工况下动力总成质心位移(参考整车坐标系)CG X(mm) Y(mm) Z(mm) α(°)β(°)γ(°)-0.005222-0.02554-3.8510.0026950.0022940.04319表4重力工况下各悬置承载及位移(参考整车坐标系)悬置力(ga-matlabcoord.) 位移(ga-matlab)X(N) Y(N) Z(N) X(mm) Y(mm) Z(mm)左悬置 2.942 6.368-7360.063690.07404-4.111右悬置-1.327-4.469-662-0.02884-0.05197-3.698后悬置-1.616-1.899-386.9-0.02834-0.04127-3.6162.2 28工况运动包络计算校核在图所示ADAMS模型中,在每个悬置点的三向力中输入样条曲线拟合出来的公式,对应于每个工况,将相应的加速度和扭矩转换成力施加到动力总成质心上,然后进行仿真分析。

把仿真分析得到的各工况质心处的位移和转角记录到下表中就可以得到动力总成在28种工况下的运动范围。

表5 静平衡及28工况下的质心位移及转角计算结果工况动力总成质心位移(整车坐标系)X(mm) Y(mm) Z(mm) α(°) β(°) γ(°)从计算数据可知位移和转角完全满足表2所示设计输入要求。

2.3 28工况载荷计算同样的按照2.2中的做法,在获得质心位移和转角的同时,也同时可以读出每个悬置点的载荷如下表所示:表6 静平衡及28工况下的各悬置点承载计算结果3 结论综上所述,通过悬置系统的工况计算,可以把悬置点的受力和位移数据化。

利用这些数据,不但可以校核悬置支架的强度是否符合要求(典型工况下,最大应力应该小于所用材料屈服极限85%,极限工况下,最大应力应低于材料的抗拉极限);而且可以较准确地计算发动机在各工况下的位移,求出动力总成运动包络,用于校核发动机仓中各种动态间隙是否满足总布置的要求,从而为发动机仓相关零部件设计及布置提供理论依据。

参考文献1 杨利勇基于Adams/View的悬置系统工况计算方法[J]. 公路与汽运[J],2009(5):1-42 上官文斌,徐驰,黄振磊,等.汽车动力总成悬置系统位移控制设计计算方法[J].汽车工程,2006(8):738-7423 Specification for 261 Powertrain Mounts :Body- Frame-Integral Subsystems GMW14116 [S]. North American Engineering Standards,December 2006.。