机械密封摩擦副端面接触分形模型的修正

- 格式:pdf

- 大小:873.71 KB

- 文档页数:7

机械密封磨损导致渗漏油如何修复机械密封是一对垂直于旋转轴线的端面在流体压力和补偿机构弹力(或磁力)的作用下以及辅助密封的配合下保持贴合并相对滑动而构成的防止流体泄漏的装置。

机械密封是一种旋转机械的轴封装置,通常被人们简称为“机封”。

机械密封具有泄漏量少和寿命长等优点,当今世界上最主要的轴密封方式。

由于传动轴贯穿在设备内外,这样,轴与设备之间存在一个圆周间隙,设备中的介质通过该间隙向外泄漏,如果设备内压力低于大气压,则空气向设备内泄漏,因此必须有一个阻止泄漏的轴封装置。

机械密封磨损渗漏因素1、磨损及损坏: 每种密封元件都有一定的使用寿命,经长期运行磨损后,气密封性能就得不到保证,会发生泄漏现象,在机器设备运行中,由于各种杂质进入或配合不当,使密封元件或与其相对应使用的零件遭到不同程度的损坏,致使密封部位发生泄漏现象。

2、装配调整不当: 对于静密封来说,在装配式预紧力不够或预紧力不均匀,致使机器设备在工作状态下发生泄漏,对于动密封与机械密封,由于装配时调整不当致使设备运行时发生泄漏。

3、介质、环境: 主要有工作介质的腐蚀、结垢、温度以及工作环境等,其中以温度的影响最为显著,其对密封性能的影响是多方面的,高温介质黏度小,渗透性强,对密封件及密封面的腐蚀增强,另外由于温差的影响,密封件的膨胀不均匀,这都能照成密封不良而导致泄漏。

4、密封件的材质性能及使用选择: 以及由于密封元件材质种类较多,应用环境选择不当,致使发生泄漏。

5、机械密封轴封部位: 由于轴封部位金属腐蚀磨损后,导致机械密封泄露。

机械密封--轴磨损解决方案对比1、更换新部件: 更换新轴,主要取决于部件的价值、停机时间、备件库存。

2、焊条堆焊再加工: 采用焊条堆焊技术,通过实际效果来评价也不理想。

一是材质的区别;二是补焊的高温损伤及热应力影响。

3、刷镀喷涂: 刷镀及热喷涂工艺,通常受损坏程度及设备本身等因素的限制,在修复后的使用效果并不理想。

4、索雷高分子纳米技术: 索雷金属聚合物根据设备设备的尺寸、转速、磨损的因素,选择相应的“机加工”、“工装”、“刮研”的修复工艺。

机械密封的故障及维修方法机械密封的故障及维修方法如下:一、机械密封的故障在零件上的表现1、密封端面的故障:磨损、热裂、变形、破损(尤其是非金属密封端面)。

2、弹簧的故障:松弛、断裂和腐蚀。

3、辅助密封圈的故障:装配性的故障有掉块、裂口、碰伤、卷边和扭曲;非装配性的故障有变形、硬化、破裂和变质。

机械密封故障在运行中表现为振动、发热、磨损,最终以介质泄漏的形式出现。

二、机械密封振动、发热的原因分析及处理1、动静环端而粗糙.2、动静环与密封腔的间隙太小,由于振摆引起碰撞.处理方法:增大密封腔内径或减小转动件外径,至少保证0。

75mm的间隙。

3、密封断面耐腐蚀和耐温性能不良,摩擦副配对不当。

处理方法:更改动静环材料,使其耐温,耐腐蚀.4、冷却不足或断面再安装时夹有颗粒杂质。

处理方法:增大冷却液管道管径或提高液压.三、机械密封泄漏的原因分析及处理1、静压试验时泄漏①密封端面安装时被碰伤、变形、损坏。

②密封端面安装时,清理不净,夹有颗粒状杂质。

③密封端面由于定位螺钉松动或没有拧紧,压盖(静止型的静环组件为压板)没有压紧。

④机器、设备精度不够,使密封面没有完全贴合。

⑤动静环密封圈未被压紧或压缩量不够或损坏.⑥动静环V形密封圈方向装反。

⑦如果是轴套漏,则是轴套密封圈装配时未被压紧或压缩量不够或损坏。

处理方法:应加强装配时的检查、清洗,严格按技术要求装配。

2、周期性或阵发性泄漏①转子组件轴向窜动量太大。

处理方法:调整推力轴承,使轴的窜动量不大于0。

25mm.②转子组件周期性振动.处理方法:找出原因并予以消除。

③密封腔内压力经常大幅度变化.处理方法:稳定工艺条件。

3、经常性泄漏①由于密封端面缺陷引起的经常性泄漏.a、弹簧压缩量(机械密封压缩量)太小。

b、弹簧压缩量太大,石墨动环龟裂。

c、密封端面宽度太小,密封效果差。

处理方法:增大密封端面宽度,并相应增大弹簧作用力.d、补偿密封环的浮动性能太差(密封圈太硬或久用硬化或压缩量太小,补偿密封环的间隙过小)。

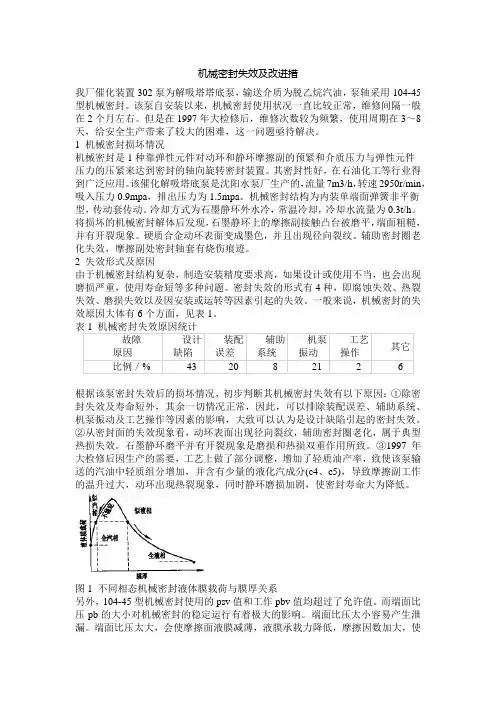

根据该泵密封失效后的损坏情况,初步判断其机械密封失效有以下原因:①除密封失效及寿命短外,其余一切情况正常,因此,可以排除装配误差、辅助系统、机泵振动及工艺操作等因素的影响,大致可以认为是设计缺陷引起的密封失效。

②从密封面的失效现象看,动环表面出现径向裂纹,辅助密封圈老化,属于典型热损失效。

石墨静环磨平并有开裂现象是磨损和热损双重作用所致。

③1997年大检修后因生产的需要,工艺上做了部分调整,增加了轻质油产率,致使该泵输送的汽油中轻质组分增加,并含有少量的液化汽成分(c4、c5),导致摩擦副工作的温升过大,动环出现热裂现象,同时静环磨损加剧,使密封寿命大为降低。

图1 不同相态机械密封液体膜载荷与膜厚关系另外,104-45型机械密封使用的psv值和工作pbv值均超过了允许值。

而端面比压pb的大小对机械密封的稳定运行有着极大的影响。

端面比压太小容易产生泄漏。

端面比压太大,会使摩擦面液膜减薄,液膜承载力降低,摩擦因数加大,使用寿命降低。

综上所述,脱乙烷汽油泵机械密封失效的原因是由于汽油中轻组分的增加,介质更易于汽化,液膜承载能力降低,端面比压过大,液膜减薄,摩擦副在不稳定的似汽相状态下工作,摩擦热增加,端面温升过大,进而引起更多的轻质汽油组分汽化。

如此循环,最终摩擦副在干摩擦状态下工作,使石墨静环磨损加剧。

同时,过大的端面温升使碳化钨动环出现径向热裂纹,辅助密封圈老化,介质泄漏增加,密封寿命大为缩短,最终使机械密封迅速失效。

3 改进措施及应用效果为了适应输送介质的变化,结合该泵的具体条件,采取了2种措施来降低密封的端面比压。

①将104-45非平衡机械密封改为110-45平衡型机械密封,使密封的平衡系数β由1.177降为0.77。

②根据石油大学流体动密封研究室的实验,在密封面上开圆弧槽可显著提高液膜的承载能力,增加密封稳定性。

限于加工条件,我们仅在110-45型机械密封的石墨静环表面上加工了8个半圆形凹槽,增强了端面液膜的承载能力,降低了端面比压,并使密封的润滑性能得到了改善,降低了摩擦副的摩擦因数,减少了端面的摩擦热及由温度升高引起的端面汽化现象,避免了干摩擦的出现。

机械密封失效改进措施机械密封失效原因及改进措施文摘:分析了单级离心泵在日常运行中机械密封泄漏的原因,探讨了消除和改进措施,以保证其长期可靠稳定运行。

关键词:离心泵、机械密封、泄露、技术改进措施在化工生产中,经常需要将流体从低压输送到高压,或从低压输送到高压,或沿管道输送到远方。

为了实现这一目标,必须向流体中添加外部功,以克服流体阻力,并在运输流体时补充不足的能量。

为流体提供能量的机器变成了流体输送机器。

根据工作原理的不同,它通常分为四类,即离心、往复、旋转和流体动力作用。

离心泵是最常见的流体输送机械。

离心泵具有结构简单、流量大而均匀、操作方便的优点。

而机械密封则是这种流体输送机械的轴封装置,具有泄漏量小和寿命长等优点。

兰州石化公司化肥厂丙烯酸车间动设备中主要包括离心泵和屏蔽泵两大类型的泵,而离心泵占有绝大一部分的比例。

因此在各类设备的故障当中,机械密封泄漏的检修占有绝大比例。

故机械密封运行的好坏将直接影响到装置的平稳运行。

一、机械密封原理机械密封是一种依靠弹性原件对动、静环端面密封副的预紧和介质压力与弹性原件压力的压紧而达到密封的轴向端面密封装置,因此又称端面密封。

机械密封通常由动环、静环、压紧原件和密封原件组成,动环和静环的端面组成一对摩擦副。

动环靠密封室中的液体压力使其端面压紧在静环端面上,并在两环端面上产生适当的比例和保持一层极薄的液体膜而达到密封的目的。

压紧原件产生压力,可使泵在不运转的情况下,也保持端面贴合,保证密封介质不外漏,并防止杂质进入密封端面。

密封圈起密封动环与轴的间隙、静环与压盖的间隙的作用,同时对泵的振动、冲击起缓冲作用。

在实际操作中,机械密封元件不是一个孤立的部件。

它与泵的其他部件结合在一起。

从其基本原理可以看出,机械密封的正常运行是有条件的。

只有消除气蚀或蒸汽粘结等现象,动静环密封面的悬挂损伤才能形成正常的保护液膜;只有当泵轴振动过大,O形密封圈腐蚀或变形,机械密封性能良好时,才能达到理想的密封效果。

机械密封技术是依靠一对或者是几对垂直于轴做相对滑动的端面,它们在流体的压力以及补偿机构的其他力的作用下依旧能够保持接合,加上辅助密封装置进而达到阻漏的作用。

机械密封使得静环的接触面与动环在运动中依旧能够永远的贴合在一起。

通过静、动环之间产生适当的比压以及一直在之间保持一层液体膜来达到密封的目的。

机械密封主要用的部件有静环以及动环等端面密封部件;起辅助作用的还有O型、U型以及X型等各式类型的密封圈;补偿部件包括弹簧、推环等;传动部件有传动螺钉和传动销等;紧固部件包括很多,有推环、弹簧座、压盖以及紧定螺丝等等。

那么机械密封大多用在什么设备上呢?一般情况下,机械密封多用在离心泵、离心机、压缩机和反应釜等设备上。

它的密封性能好,泄露量少、使用寿命较长、能量功耗较低,也不需要经常进行维修。

机械密封在适应能力上也是非常好的,一般情况下都能够适应自动化的生产以及高温高压等各种恶劣环境以及对密封的苛刻要求条件。

密封泄露问题常见的机械密封泄露情况有以下几种:1.由密封面平面度的损坏造成的泄露密封面的损坏大多是产生不均匀的滑痕和面部切断痕。

产生的原因可能是由于泵的密封箱和搅拌器的封头变形或者损伤,又或者是螺栓紧固力度不均匀等,导致静环的密封面发生变形,最后发生泄漏现象。

也有可能是由于滑动部件在热装时,温度的变化以及存在热膨胀差使得密封面的形状发生变化。

密封性也会因此而发生损坏,进而导致泄漏问题。

2.有密封面的润滑性损坏而造成的泄露端面密封的润滑性也是非常重要的,除了要靠端面液膜进行密封作用,同时也要靠润滑的作用来完成正常的运行工作。

端面液膜一旦破损,便会造成千摩擦密封面瞬间磨损和粗糙加剧,甚至一些硬质材料也会产生裂痕等严重现象。

当滑动摩擦面的温度骤然上升时,不能立刻除掉热积累情况的话,会导致密封液的蒸发,润滑膜消失,进而导致千摩擦现象的发生。

千摩擦很容易损伤密封面,并且埋下了大量泄漏的隐患。

3.由动作性损坏造成的泄露机械密封装置的动环与静环是随着轴一直旋转的,它们一直频繁而重复着相同的运动,这种重复性的运动不仅会对密封端面产生改变,同时也会增加装置的轴向移动量,逐渐降低了机械密封的精度。

机械密封中的摩擦学特性分析与研究机械密封是一种常见的密封形式,广泛应用于各种机械设备中。

其主要作用是防止流体或气体的泄漏,确保机械设备的运行安全和效率。

而在机械密封中,摩擦学特性是一个重要的研究课题。

本文将对机械密封中的摩擦学特性进行分析与研究。

摩擦学是研究物体相对运动时摩擦现象的科学,对于机械密封而言,摩擦学特性的研究可以帮助我们了解密封件与轴的相互作用,从而提高密封性能。

首先,我们来介绍机械密封中的摩擦副。

机械密封通常由密封环和密封座两部分组成,它们之间的相互作用形成了摩擦副。

在摩擦副中,摩擦力和密封力是两个重要的参数。

摩擦力是指两个接触面之间的相对滑动所产生的力,它对于密封环的密封性能和密封件的使用寿命具有重要影响。

而密封力是指密封环对于轴的压紧力,它决定了密封环与轴的接触形态和接触面积。

通过研究摩擦副的摩擦力与密封力的关系,可以寻找到最优的设计参数,提高机械密封的效果。

在机械密封中,摩擦特性的研究与摩擦副材料密切相关。

常见的摩擦副材料包括金属材料、聚合物材料和陶瓷材料等。

这些材料具有不同的物理和化学性质,对于机械密封的摩擦学特性产生不同的影响。

例如,金属材料具有良好的传热性能和抗磨损性能,适用于高温高压条件下的密封应用;而聚合物材料具有较低的摩擦系数和良好的密封性能,适用于低速低温条件下的密封应用。

通过选择合适的摩擦副材料,可以优化机械密封的摩擦学特性,提高其性能和寿命。

另外,机械密封中的润滑问题也是摩擦学研究的一个重要方向。

润滑是通过在接触面之间形成一层润滑膜,减小接触面之间的摩擦力和磨损,提高机械密封的效果和寿命。

在摩擦副中,常见的润滑方式包括干摩擦、润滑剂润滑和固体润滑等。

干摩擦是指在没有润滑剂的情况下进行的摩擦运动,其摩擦系数较大,易产生摩擦热和磨损。

而润滑剂润滑可以减小摩擦系数,降低摩擦和磨损,提高机械密封的效果。

固体润滑是指通过在接触面上涂覆一层固体润滑剂,形成润滑膜来减小摩擦力和磨损。

双端面机械密封泄漏原因及改进措施首先,设计原因是导致泄漏的常见原因之一、设计不合理、尺寸选取不当、结构复杂、紧固件选择不当等问题都可能导致机械密封泄漏。

例如,设计过程中未考虑到温度、压力等工况因素,密封件与轴或壳体之间的配合尺寸不合适;或者密封面设计成不平行,导致密封件在工作过程中产生变形,进而引起泄漏。

其次,制造原因也是影响机械密封泄漏的重要因素之一、如制造工艺不合理、加工精度低、材料质量问题等都可能导致机械密封泄漏。

例如,机械密封的多个零件之间的配合面加工精度低,导致接触不均匀,从而导致泄漏。

第三,安装原因也是机械密封泄漏的常见原因之一、安装不规范、操作不当、紧固不紧等问题都可能导致机械密封泄漏。

例如,安装过程中未严格按照图纸要求进行连接,未保证密封件与轴或壳体之间能够均匀受力;或者紧固螺栓未按要求的扭矩进行拧紧,导致泄漏。

接下来,运行原因也可能导致机械密封泄漏。

如设备在工作过程中的振动、冲击、温度变化等因素都可能引起机械密封的损坏,进而引起泄漏。

例如,轴承出现故障导致轴的振动,使密封面发生变形,进而引起泄漏。

最后,维护原因也是机械密封泄漏的原因之一、不及时更换磨损严重的密封件、不定期进行维护保养等都可能导致机械密封泄漏。

例如,在密封件磨损到一定程度之后未及时更换,密封性能下降,就会导致泄漏。

为了解决双端面机械密封泄漏的问题,可以采取以下改进措施:1.设计上,应合理选择机械密封的材料、尺寸和结构,确保密封面的平行度和配合尺寸。

同时,在设计过程中要充分考虑工况因素,如温度、压力等,以保证机械密封能够在恶劣的工况下工作。

2.制造上,要加强质量控制,保证零件加工精度,确保配合面的平整度和光洁度。

同时,在材料选用上要选择耐磨损、耐腐蚀的材料,提高机械密封的使用寿命。

3.安装上,要严格按照图纸要求进行连接,确保密封件与轴或壳体之间能够均匀受力,并且保证紧固件按要求的扭矩进行拧紧。

此外,还要确保密封件表面清洁,无油污、灰尘等污染物。

:10.11832/j.issn.1000-4858.2020.07.017机械密封端面混合摩擦热计算分形模型魏龙,张鹏高,房桂芳(南京科技职业学院江苏省流体密封与测控工程技术研究开发中心,江苏南京210048)摘要:为研究和掌握混合摩擦状态下机械密封端面摩擦热的变化规律,基于端面接触分形模型和平均膜厚分形模型,建立了机械密封端面混合摩擦热计算模型,并通过计算分析了端面混合摩擦热的影响因素。

结果表明,随着转速的增大,总摩擦热和液膜黏性剪切摩擦热比增大,微凸体接触摩擦热比减小;随着密封介质压力或弹簧比压的增大,总摩擦热近似呈线性增大,黏性剪切摩擦热比减小,接触摩擦热比增大;随着端面分形维数的增大和特征尺度系数的减小,总摩擦热和黏性剪切摩擦热比增大,接触摩擦热比减小,且端面越光滑,总摩擦热、黏性剪切摩擦热比、接触摩擦热比的变化幅度越大;当密封端面处于混合摩擦状态时,接触摩擦热大于黏性剪切摩擦热。

关键词:机械密封;端面;混合摩擦;摩擦热;计算;分形模型中图分类号:TH137;TH136&TH117.1文献标志码:B文章编号:1000电858(2020)07-0112-06Calculation Fractal Modd of Mixed Friction Heat Between the EndFaces for Mechanicoi SealsWEI Long,ZHANG Pcg电aa,FANG Gui-fang(FluiS Sealing Measurement and Control Engineering Research and Development Center of Jiangsu Province,Nanjing Polytechnic Institute,Nanjing,Jiangsu210048)Abstract:To study the veoation of foction heat generated between the end faces in mixed foction in a mechanmal seal,tOe mixed foction heat colculation modd was established based on the fractal models of contacO and averaae oclm Bhcckne s,and Bhecnoluenceoacoosoomcied oocccon heaBweoeanalyaed.Theoesulscndccaed BhaBBhe oal oocccon heaBand ecscoussheaooocccon heaBoacooolcqucd oclm cncoeased,buBcon acBoocccon heaBoacogeneoaed beween aspeoccesdecoeased wch cncoeascngooooacngspeed.The oaloocccon heaBcncoeased appooicmaely lcneaoly,ecscoussheaooocccon heaBoacodecoeased,and con acBoocccon heaBoacocncoeased wch cncoeascngoo spocngpoe s uoeand sealed medcum poe s uoe.The oaloocccon heaBand ecscoussheaooocccon heaBoacocncoeased, buBcon acBoocccon heaBoacodecoeased wch cncoeascngooooacaldcmenscon and decoeascngoochaoaceocscclengBh scale,and end oacewassmooBheo,Bheamplcudeoochangcngwasmooelaogeo.Thecon acBoocccon heaBwasbcggeo Bhan Bheecscoussheaooocccon heaBwhen Bhesealoacesweoecn mcied oocccon sae.Key wordt:mechanicoi seal,end faco,mixed foction,foction heat,colculation,fractal modd引言机械密封端面处于混合摩擦工况时,其端面间的液膜厚度基本上与表面粗糙度处于同一数量级,端面摩擦热由液膜黏性剪切摩擦热和微凸体接触摩擦热两部分组成[1-5]。

机械密封副摩擦特性分析与优化设计引言机械密封是工业领域中常见的一种密封方式。

它通过利用摩擦力来防止流体或气体的泄漏,并且广泛应用于各种液体和气体传输系统中。

机械密封副的摩擦特性是影响其密封性能和寿命的关键因素之一。

本文将就机械密封副的摩擦特性进行分析与优化设计。

1. 机械密封副的工作原理机械密封副由固定环、活塞环和填料等组成。

它通过活塞环与固定环之间的摩擦力,达到密封效果。

摩擦力产生的摩擦热量是导致机械密封副磨损的主要原因之一。

2. 摩擦特性的影响因素机械密封副的摩擦特性受多种因素影响,包括材料的选择、表面工艺、密封环结构等。

2.1 材料的选择机械密封副材料的选择是影响摩擦特性的关键因素之一。

常见的密封副材料有陶瓷、金属和聚合物等。

陶瓷材料具有良好的磨损性能和耐腐蚀性能,但其弹性较小,容易断裂;金属材料具有较高的强度和韧性,但表面容易产生磨损;聚合物材料具有良好的弹性和耐磨性,但易受热和化学物质的影响。

在材料的选择时,需要综合考虑工作环境的要求和密封副的性能。

2.2 表面工艺机械密封副的表面工艺对摩擦特性有重要影响。

通过采用表面镀膜、热处理和抛光等工艺,可以改善密封副的表面质量和光滑度,减少摩擦损失和磨损。

2.3 密封环结构机械密封副的密封环结构也会影响摩擦特性。

合理设计密封环的形状和尺寸,可以减少摩擦面的接触面积,降低摩擦力和磨损。

3. 摩擦特性的分析方法为了了解机械密封副的摩擦特性,可以采用实验方法和数值模拟方法。

3.1 实验方法实验方法是最直接的一种分析摩擦特性的方式。

通过搭建实验平台,可以测量密封副在不同工况下的摩擦力和温度变化,并得到摩擦特性的参数。

但实验方法的局限性在于其操作复杂、费时费力,并且难以覆盖所有工况。

3.2 数值模拟方法数值模拟方法是一种有效的分析摩擦特性的手段。

通过建立机械密封副的模型,并利用计算机软件进行仿真计算,可以得到摩擦力、接触压力分布和温度分布等参数。

这种方法具有成本低、效率高的优势,并且可以快速预测机械密封副在不同工况下的摩擦特性。

泵用机械密封的使用与维修一、泵用机械密封主要零件的技术要求(1)动环和静环密封端面的不平度偏差≤0.0009mm,表面粗糙度不低于0.100(非金属材料表面粗糙度Ra=0.100)。

(2)动环和静环密封端面对中心线的跳动偏差≤0.03mm 。

(3)动环和静环密封端面对密封圈的接触端面的不平行度偏差≤0.04mm。

(4)陶瓷环或硬质合金环的两端面的不平行度偏差<0.03mm。

(5)填充聚四氯乙烯环和石墨环及组装的动、静环需做水压抽检,抽检量为总数的1%。

试验压力非平衡型为1MPa,平衡型为3.6MPa,持续10min不应有冒汗和泄漏。

(6)弹簧两端面对中心线不垂直度偏差事0.5/100;同一个机械密封中的各弹簧之间的自由高度差≤0.5mm 。

(7)橡胶密封圈硬度为洛氏硬度60~70。

(8)弹簧座内孔尺寸偏差为Dc4,传动座内孔尺寸偏差D4。

(9)和静环密封圈接触的压盖表面粗糙度Ra≥1.60。

(10)密封腔和压盖结合定位端面和轴(或轴套)表面的跳动偏差应符合表4-9-1的规定。

表4—9—1 密封腔和压盖结合定位端面对轴表面跳动偏差允许值的要求 mm(11)安装动环密封圈的轴(或轴套)的端部,安装静环密封圈的压盖(或壳体)孔的端部,应符合图4-9-1、图4-9-2及表4-9-2的规定。

表4-9-2 动静环密封圈对轴套压盖端部光滑段的要求(12)为保证机械密封的正常运转,必要时应采取冷却和冲洗。

二、机械密封对油泵的精度要求1.对油泵静止状态下的精度要求机械密封具有一定的追随性和缓冲性能。

为了使密封性能稳定并获得理想的效果,使安装密封的机器保持—定的精度是非常必要的。

下面是普通机械密封对一般机泵的精度要求。

(1)轴径向跳动按图4-9-3(a)所示方法检测,允许的跳动量应符合图4-9-3(b)中的规定。

(2)轴与密封腔内和止口外圆的同轴度检测方法及同轴度允许偏差见图4-9-4。

(3)轴与密封腔端面的垂直度检测方法及垂直度允许偏差见图4-9-5。

机械密封摩擦副温度场分析核心提示:机械密封端面摩擦副温升是引起密封失效的一个重要原因,本文通过FLUENT软件对螺旋槽非接触式机械密封与接触式机械密封的端面温度场进行模拟计算,为解决实际生产问题奠定理论基础。

当前石油化工行业中,存在有许多具有温度高、粘度大、燃点低的热油类介质,其在实际生产中一旦发生泄漏,就会直接燃烧,造成大量的经济损失,同时还会带来严重的安全问题并且污染环境。

石油化工行业对于这些高危介质普遍采用机械密封,机械密封在各个行业中的旋转机械中也起着重要的作用。

工业不断的发展,机械密封摩擦副端面温度工况的变化不断升高,影响了机械密封的正常工作。

机械密封正常工作时,密封环贴合并相对转动产生的摩擦热以及密封附件产生的搅拌热,都将导致密封环尤其是密封端面的温度升高。

端面高温易容易引起液膜汽化,致使密封失稳,泄漏量增加;密封环内的温度梯度能使密封环发生热变形,形成圆锥形的端面,改变端面的接触和润滑状态,加剧端面的磨损,泄漏量增加;温度梯度还能使密封环产生内应力,当局部内应力大于材料的许用应力时,密封端面出现龟裂,密封失效。

因此端面温升的研究对于机械密封有着重要的意义。

计算流体动力学(CFD)是一种通过建立数学物理模型[1],设定边界条件与参数对压力场、温度场等进行仿真模拟计算的新型学科。

CFD技术日益成熟,并且成本低不受实验条件的局限,使其应用越来越广泛。

本文主要应用CFD软件FLUENT对非接触式机械密封端面流体进行模拟分析,以确定对炼厂单端面波纹管接触式机械密封改造的可行性。

1 数值模拟1.1.1 密封环几何参数及工况参数密封环几何参数:ri=48mm,rg=56mm,ro=59mm,N=18,ho=2.5μm,hg=5.6μm,γ=1,α=17.8°。

工况参数:P=0.1MPa~1.0MPa,n=0~3000rpm。

冲洗介质流体参数:密度=880kg/m3,动力粘度=0.02112Pa·s,导热系数=0.127w/m·K,比热=2177J/kg·K。

机械密封修理与质量标准修理与质量标准1对于符合下列条件的动、静环应通过研磨修复。

1.1石墨、填充聚四氟乙烯、青铜材质的密封环,其密封端面总的磨损量不大于1m修理与质量标准1对于符合下列条件的动、静环应通过研磨修复。

1.1石墨、填充聚四氟乙烯、青铜材质的密封环,其密封端面总的磨损量不大于1mm。

1.2 镶嵌或整体硬质合金密封环,其密封端面总的磨损量不大于0.50mm。

2对于防转槽损坏的静环,可在对面或其他位置重新开槽。

3修复后的动、静环应符合标准规定。

4.安装与质量标准4.1预装4.1.1把符合本标准中第4.1条的机械密封零件清洗干净,密封端面应用镜头纸擦拭;橡胶辅助密封不允许用能溶解该种橡胶的溶剂清洗。

4.1.2 依次组装好动、静环等零件。

4.1.3 用手压迫动环或静环组件(密封端面应垫镜头纸以防手直接接触),组件的浮动应无卡涩感,对于带有卡环结构的,卡环锁定应可靠。

4.1.4安装O形圈时应涂润滑油。

4.2组装4.2.1 将轴或轴套、密封腔体、密封端盖及过滤器、冲洗管、换热器等密封辅助系统清洗干净并妥善保护,必要时更换过滤元件。

4.2.2 轴或轴套上安装机械密封的表面、密封端盖内表面均要薄薄涂上一层润滑油。

4.2.3机械密封压缩量要符合制造厂的规定,安装偏差±0.50mm;对于端面修复或弹力减小的密封,必要时应进行调整,以保证规定的压缩量。

4.2.4推进动、静环时,应用镜头纸保护密封端面,推力应平缓,不得施加冲击力;当密封是用弹簧传递扭矩时,应沿弹簧绕向旋进。

4.2.5动环固定环与轴垂直度偏差不大于0.05mm,调整后要可靠固定。

4.2.6静环组件的销槽必须对准防转销,安装后经测量确认到位。

5检验与质量标准5.1可单独试压的机械密封,在往主机上装配前应进行打压试验;对于双端面密封,当密封工作压力在1.60MPa以内的,可在水中进行气密性试验,压力一般为0.30~0.50MPa,以不产生连续性气泡为合格;对于单端面机械密封,进行水压试验,试验压力一般为密封工作压力的1.25倍,以不漏为合格。