拉延模设计手册

- 格式:doc

- 大小:248.00 KB

- 文档页数:8

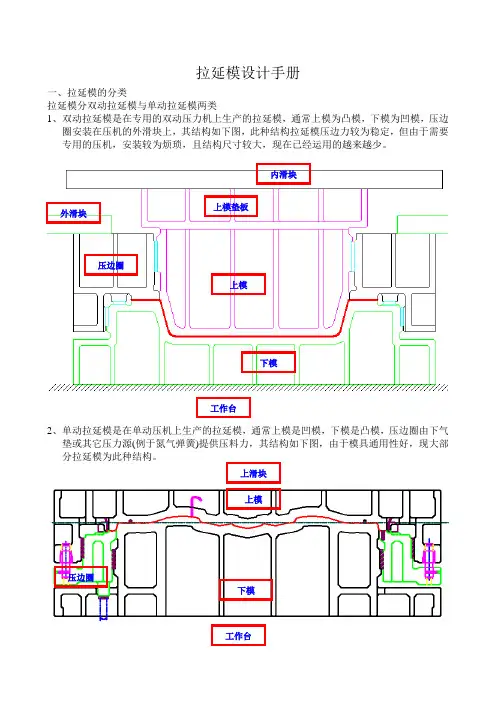

拉延模设计手册一、拉延模的分类拉延模分双动拉延模与单动拉延模两类1、双动拉延模是在专用的双动压力机上生产的拉延模,通常上模为凸模,下模为凹模,压边圈安装在压机的外滑块上,其结构如下图,此种结构拉延模压边力较为稳定,但由于需要专用的压机,安装较为烦琐,且结构尺寸较大,现在已经运用的越来越少。

2、单动拉延模是在单动压机上生产的拉延模,通常上模是凹模,下模是凸模,压边圈由下气垫或其它压力源(例于氮气弹簧)提供压料力,其结构如下图,由于模具通用性好,现大部分拉延模为此种结构。

工作台下模上模压边圈上模垫板内滑块外滑块下模上模工作台压边圈上滑块二、拉延模的主要零件(主要为单动拉延模)拉延模一般有上模、下模、压边圈三大部件组成(根据结构的不同要求,可能增加一此部件,例于局部的小压料板),以及安装这三大部件上的其它功能零件,主要有以下零件:1、导向零件:耐磨板、导向腿,导柱;2、限位调压零件:平衡块、到底块;3、坯料定位零件:定位具、气动定位具;4、安全装置:卸料螺钉(等向套筒,也起锁付的作有)、安全护板;5、拉延功能零件:到底印记、弹顶销、通气管、CH孔合件;6、取送料辅助零件:辅助送出料杆、打料装置。

三、单动拉延模的设计(一)模具中心的确认与顶杆的分布模具中心的确认通常依据顶杆的布置的需要设定。

一般在工艺设计时,会按钣件的中心确定一个数模中心。

顶杆的分布需尽量靠近分模线,并均匀布,通常两根顶杆之间最多空一个顶杆位,顶杆数量要尽可能多。

在模具设计时首先以数模中心与压机工作台中心重合,如顶杆分布满足上述要求,则以数模中心做为模具中心。

如无法满足上述要求,侧在需要更改的方向上移动(最大1/2顶杆间距),确认一个最优化的方案,同时以工作台的中心做为模具的中心。

(注:在试模压力机与工作压力机顶杆孔不致时,需设置试模顶杆,并在优先保证生产顶杆的要求下,优化顶杆部置)模具中心与数模中心重合如厂家要求使用顶杆以外的压力源,例于氮气弹簧等,则一般直接以数模中心做为模具中心,压力源沿分模线均匀分布,并需确认压力源的大小是否足够。

第一章绪论1.1课题特点及其研究意义模具是机械,电子,通讯,家电等工业产品的基础工艺装备,属高新技术产品。

作为基础工业,模具的质量,精度,寿命对其他工业的发展起着十分重要的作用,在国际上称为“工业之母”。

近十年来,随着国民经济的快速发展,作为工业产品基础的模具工业,也得到了蓬勃的发展,已成为国民经济的重要产业。

在现代化工业中,模具工业已成为工业发展的基础,许多新产品的开发和生产在很大程度要依赖于模具生产,特别是在汽车、轻工、电子、航空等行业尤为突出。

模具工业已纳入国家的基础工业范畴,成为国民经济中的独立行业。

模具工业是汽车工业的重要的组成部分。

本课题研究的是某车型内侧梁加强版的冷冲压拉延模具。

冷冲压是利用安装在压力机上的冲模对材料施加压力,使其产生分离或塑性变形,从而获得所需要零件的一种压力加工方法。

它是一种先进的金属加工方法,是完成金属塑性成形的一种重要手段,它是最基本、最传统、最重要的金属加工方法之一。

它建立在金属变形基础上,冲压加工时,模具通过冲压设备发生作用,于板料内部产生使板料发生塑性变形的内力,当内力的作用达到一定程度时,板料或板料的某个部分便会产生与内力作用性质相对应的变形,从而获得一定形状、尺寸和性能的产品零件。

与其它机械加工方法相比,这种加工方法具有产品性能好、生产率高、材料利用率高、成本低、产品尺寸精度稳定、操作简单、互换性好、容易实现机械化和自动化等优点。

在国民经济各个领域中有广泛的应用[1]。

汽车制造中有60%-70%的金属零部件需经塑性加工成形,如车身上的各种覆盖件、车内支撑件、结构加强件,还有大量的汽车零部件,如发动机的排气弯管及消声器、空心凸轮轴、油底壳、发动机支架、框架结构件、横纵梁等等。

近年来,随着国民经济的高速发展,人民生活水平的提高,特别是世贸组织的加入,我国的汽车制造业也应来了一个迅速发展的时期。

竞争日趋激烈,汽车更新换代速度加快,而我国模具工业却不能满足汽车更新换代速度,成为制约我国汽车工业的瓶颈。

精密冷冲模设计项目实践课题名称:拉延模设计说明书目录第一章绪论 (3)1.1 冲压成型与模具技术概述 (3)1.2 冲压成型模具的发展趋势 (4)1.3 冲压成型模具的分类 (4)1.3.1冲模 (4)2冲压件分析与工艺补充面设计: (5)2.1产品工艺分析: (5)2.2工艺补充面设计: (5)2.3冲压方向的确定: (6)3、拉延模模具结构设计: (6)3.1拉延成型凹模设计与固定: (6)3.2拉延成型凸模设计与固定: (6)3.3压边圈设计与固定: (7)3.4上模冲压件顶销设计: (8)3.5上模座设计: (9)3.6下模座设计: (9)3.7模具导向机构设计: (10)3.8毛坯定位机构的设计: (12)4、压力机的选用: (13)5、模具二维总装图的设计: (14)6、结束语: (16)7参考文献 (17)第一章绪论1.1 冲压成型与模具技术概述冲压模具的概念:在冲压加工中,将材料加工成零件(或半成品)的一种特殊工艺装备,称为冲压模具(俗称冲模)。

冲模是一种特殊的工艺装备。

冲模与冲压件有“一模一样”的关系。

冲模没有通用性。

冲模是冲压生产必不可少的工艺装备,决定着产品的质量、效益和新产品的开发能力。

冲模的功能和作用、冲模设计与制造方法和手法,决定了冲模是技术密集、高附加值型产品。

冲压成形加工特点:低耗、高效、低成本。

“一模一样”、质量稳定、高高一致性、科加工薄壁、复杂零件。

板材有良好的冲压成形性能,但是模具成本高。

所以,冲压成形适宜批量生产。

冲压加工是制造业中最常用的一种材料成形加工方法。

采用模具生产制件具有生产效率高,质量好,切削少,节约能源和材料,成本底等一系列的有点,模具成形以成为当代工业生产的重要手段,成为多种成型工艺中最具潜力的发展方向。

模具是机械、电子等行业的基础工业,它对国民经济和社会的发展起着越来越大的作用。

一个国家模具生产能力的强弱、水平的高低,直接影响着许多工业部门的新产品开发和老产品更新换代,影响着产品质量和经济效益的提高。

目录中文摘要 (3)外文摘要 (4)1 绪论 (5)1.1汽车覆盖件模具 (5)1.1.1汽车覆盖件模具的特点和要求 (5)1.1.2 汽车覆盖件模具发展现状与趋势 (6)1.2基于UG的覆盖件模具设计 (7)1.2.1 UG软件的功能 (7)1.2.2 UG在覆盖件模具中的应用及问题 (8)1.3本课题的研究意义 (8)2 汽车顶盖冲压工艺设计要求 (10)2.1DL信息的获取 (10)2.2拉延模具设计总体要求 (10)2.2.1 整体结构选择 (10)2.2.2 拉延模设计要求 (11)2.3计算 (13)2.3.1 拉延力的计算 (13)2.3.2 压料力计算 (13)2.3.3 总冲压力计算 (13)2.4材料选择 (13)2.5本章小结 (14)3 汽车顶盖拉延模的三维造型 (15)3.1汽车顶盖的三维造型 (15)3.1.1DL图预处理过程 (15)3.1.2拉伸实体 (15)3.1.3修剪 (15)3.1.4导板选择 (16)3.2压边圈的三维造型 (17)3.3下模座的三维造型 (19)3.4上模座的三维造型 (20)3.5装配 (21)3.6本章小节 (22)结论 (24)致 (25)参考文献 (26)某车型顶盖拉延模具设计摘要:本文以汽车顶盖为实例,具体分析了其成形特点,找出汽车覆盖件冲压件成形的共性。

其中说明了汽车覆盖件的成形特点和覆盖件拉深模具设计的基本原则,提出了包括冲压方向、工艺补充面等设计的常用方法。

此次,直接用三维造型软件UG构造出覆盖件模具的三维实体模型,完成了覆盖件的模具设计,更真实地反映了模具零件之间的装配关系,减少了实际模具设计带来的一些问题和时间。

同时,模具各部分的干涉检查能够方便地在做到,从而提高了汽车覆盖件模具结构的设计效率和设计质量,缩短了模具的设计和制造时间, 这对于制造业尤其是模具的设计制造来说尤其重要。

关键词 :汽车顶盖拉延模设计Drawing die design of the roof of the automobileAbstract : This paper taking the roof of the automobile as an examplethe forming characteristics of the front floor pan were analyzed aswellas the common properties of Automobile panel .The formingcharacteristics of automobile panels and fundamentals of moulddesign for drawing dies are presented in this paper, includingstamping direction, addendum binder surface.This time,three-dimensional part modeling and mould designing are performedin UG,it's conveniently and quickly compared with traditional ways.It can show the part relation of the die more actually, reduce thedefects of the die defectsof the die designing in practice and savethe time. At the same time, the interference problem of the diecould be done well by using the soft UG, so the auto cover diestructure design can be improved efficiently and the time of diemanufacture can be shorten,this is very impotant to manufacturingindustry ,especially the mould die design and produse . Keywords : the roof of the automobile drawing die design1 绪论国民经济五大支柱产业——机械、电子、汽车、石油化工和建筑都要求模具工业的发展与之相适应,都需要大量模具,特别是汽车工业,在入世,经济好转的情况下,其发展势头越来越猛,而作为其主要制造部分的覆盖件模具的设计及制造业得到了空前的发展。

拉延模的设计第一章、综述第一节、拉延模的概念拉延模是在压床的作用下,通过凸模、压边圈、凹模的联合作用使平板状坯料经过塑性变形获得稳定的空间形状的一种工艺装备。

第二节、拉延模的种类根据使用设备的不同,拉延模可分为单动拉延模和双动拉延模;单动拉延模:(两种类型的图形上下模都反了)单动拉延模是利用机床的气垫机构进行压料,靠凸模和凹模进行成形。

其特点是结构较简单,模具安装较方便。

双动拉延模:双动拉延模是利用机床外滑块机构压料,靠凸模和凹模进行成形。

其特点是四角的压料力可分别调整,但模具安装、调整较费时间,现采用较少。

以下仅对单动拉延模结构加以介绍。

单动拉延模可分为以下多种形式:1、按下模铸造结构特点分:分体,整体;2、按压边圈与凸模的导向形式特点分:内导向,外导向;3、按制件形状特点分:沿形,不沿形;(何时出现?如很少见可不介绍。

)4、按凸模轮廓线封闭与否分:开口,闭口;详见拉延模设计规范第三节、拉延模的设计要点一、根据制件的大小、形状、受力情况确定采用哪种形式的结构二、确定数模中心、压床中心、模具中心三者之间的关系,尽量使三心重合三、确定压边圈的行程四、确定气垫顶杆的数量、位置以及长度1、充分分析工艺要求,了解制件的产品部分和工艺补充部分,确定拉延是否必须镦实,以及冲压方向、送料方向、料厚及方向等。

2、建立模具中心、数模中心、压床中心之间的关系,尽量使三心重合。

3、分析拉延所需行程,确定压边圈工作行程。

4、气垫顶杆布置。

5、其它结构设计。

第二章、单动拉延模的设计第一节、单动拉延模的基本结构基本结构简图第二节、单动拉延模的行程计算一、压料行程1、定义:当压料面为曲面时,从凹模接触板料到被凹模与压边圈固定住,上模在垂直方向运动的距离。

(当制件比较大或者拉延深度较深时)当压料面起伏较大时(如行李箱盖板),压料过程中如果不对板料加以约束,将会影响坯料定位。

(压料行程的确定对于板料的定位有着决定性作用。

)2、计算方法:根据模具的实际情况,按照理想状态估计压料行程再加上5-10的余量即可(加10~20较好,对行李箱盖还应在挡料机构上对坯料约束,如对坯料运动过程分析后,将挡料板做斜度,或做摆动结构等)。

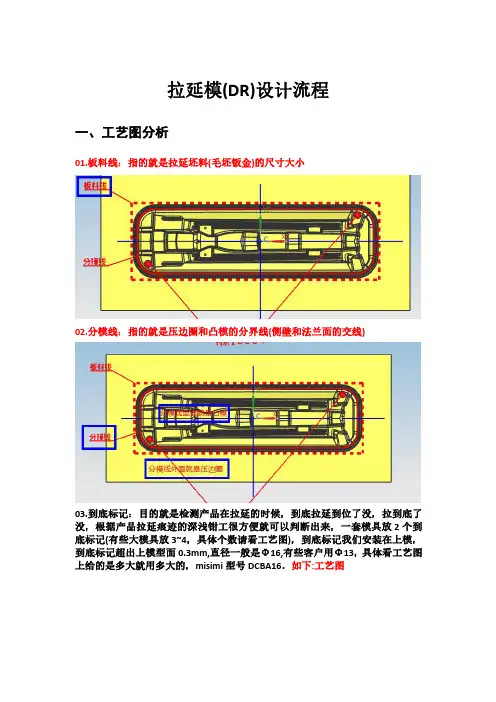

拉延模(DR)设计流程一、工艺图分析01.板料线:指的就是拉延坯料(毛坯钣金)的尺寸大小02.分模线:指的就是压边圈和凸模的分界线(侧壁和法兰面的交线)03.到底标记:目的就是检测产品在拉延的时候,到底拉延到位了没,拉到底了没,根据产品拉延痕迹的深浅钳工很方便就可以判断出来,一套模具放2个到底标记(有些大模具放3~4,具体个数请看工艺图),到底标记我们安装在上模,到底标记超出上模型面0.3mm,直径一般是Φ16,有些客户用Φ13,具体看工艺图上给的是多大就用多大的,misimi型号DCBA16。

如下:工艺图04.左右标记:就是给产品打logo用的(产品有左右两个产品),在产品上刻一个标记以便于产品区分,左产品刻L,右产品刻R,一般刻在外表面,方便观察,具体刻字及大小尺寸看工艺图,左右标记超出型面0.3mm05.拉延收缩线:指坯料拉延后收缩的尺寸大小(板料最终的位置),如下:工艺图06.拉延筋:目的用来控制材料(坯料拉延时)的流动速度,常见的有起皱(流动速度太快),破裂(流动速度太慢)07.CH孔:后工程模具(比如:修边、冲孔)用来研模型面用的,保证拉延后(回弹)的钣金能够与后工程模具型面保持一致,内板件做φ10,外板件做φ6,CH做盲孔(没有打通的孔)还是通孔看客户的要求,工艺图有CH孔就做出来,没有就不用做(有的公司工艺图上有CH孔,也不做出来,因为后面有整形)08.排气孔:我们一般设置在凹模的凹处,内板件做φ6,外板件做φ4目的是为了能够把凹模凹处里面的气体及时排出去,保证拉延质量,把凹模打通就可以二、结构设计拉延模按导向可以分为3种:内导(压边圈与凸模导向)+外导(压边圈与下模座四角导向)+腔体导(压边圈四周与下模座导向),腔体导用的极少,所以这里不做讲解,我们重点是内导和外导拉延模(单动)结构分为:上模+下模+压边圈+凸模等四部分09.模具导向用内导还是外导?如何选择?〓〓〓内导结构〓〓〓a.内导结构:凸模导向精度比较高,模具结构比较小,省钱,压边圈受侧向力(不适合压边圈受侧向力比较大的结构)b.我们尽量选择内导(省钱凸模精度高)c.什么情况下用内导?凸模好放导板/压边圈受侧向力比较小的情况我们就用内导d.内导结构:是凸模(导板安装在凸模上)与压边圈导向〓〓〓外导结构〓〓〓a.外导结构:一般就是内导不好导向之后,考虑外导,外导结构比较大(相对于内导),所以成本比较高,压边圈受侧向力比较稳定,但凸模导向精度低点b.什么情况下用外导?内导用不了的情况下就用外导,比如:凸模导板放不下情况下就用外导比如:凸模型面落差比较大情况下就用外导(压边圈侧向力大)c.外导结构:是压边圈(导板安装在压边圈上)与下模座四角导向10.模具用整体式还是镶块式结构?如何选择?〓〓〓当料厚t<1.2a.压边圈(整体式MoCr)+凹模(整体式MoCr)+凸模(整体式MoCr)+下模座(HT300)〓〓〓料厚t>1.2或抗拉强度比较大的板a.压边圈(镶块式...)+凹模(镶块式...)+凸模(整体式MoCr)+下模座(HT300)整体式:一般指的板料比较薄,或者板料强度比较软的材质(压边圈+凹模)镶块式:一般指的板料比较厚,或者板料强度比较硬的材质(压边圈+凹模)凸模做镶块:一般是材质硬料厚比较厚型面比较复杂11.压边圈行程计算?保证板料放在压边圈(分模线外面的型面)上面不会碰到凸模(分模线里面的型面)且空有10左右mm余量,注意压边圈行程只能是5或0尾数模拟方式如下(用分模线外面片体整体往上移动超出凸模(不动)10mm左右,移动的行程就是压边圈行程,行程取0或5尾数,如10、15不要取11这样的行程数)12.顶杆数量计算:11-01单个顶杆可以提供4T-5T的力,所以说顶杆数量=压料力/5T,然后考虑受力均匀(对称),力尽量比理论压料力大一点压料力计算:PB=SB(mm)×γn(kg/mm2)×T(mm)注:SB压边圈面积(mm2)γn系数T:板厚(mm)内容γn例以拉深为主体的零件0.15W/HOTR、FRPILLER OTR一般件0.22T/GOTR、DOOR INR etc 以拉延为主体的零件0.29DOOR OTR、HOOD OTR11-02氮气弹簧极限取氮气弹簧行程的80%(大部分是KALLER,其次DADCO) 13.凸模(长度):小模具<1000,1000<中<2000,大模具>2000【通过凸模长度确定好了模具是小模具后,我们可以度确定压边圈宽度】14.压边圈宽度确定(单边宽度):板料线+压料区域(15中小模具~20大模具)+平衡块(60小+70中+80大)+10(安装面)+20空面(退刀面)=========【到了这一步就可以开始压边圈和凸模设计】=============== 15.凸模设计(★★★★★)15-1.创建基准平面XY平面,距离-600左右,把分模线投影到XY平面上,然后把投影的曲线优化一下(编辑曲线参数)15-2.把刚才投影的曲线(15-1)拉伸出一个实体,超出型面(片体)即可15-3.通过修剪体(或者拆分体)把实体(15-2)修剪掉,保留下面部分15-4.把工艺片体大致偏置-50(向下),凸模做50型面肉厚,15-5.用偏置曲线(勾选大致偏置)把之前投影好的曲线(15-1),往里面偏置10(做空刀),15-6.用编辑曲线参数(原有),把刚才偏置的曲线(15-5)优化一下15-7.偏置好的曲线(15-5),拉伸出一个实体,往外偏置26(大于10就行)15-8.用修剪体修剪实体,保留下面,再跟凸模求差这样空刀面就做出来了(铸件空刀面做10)15-9.把曲线(15-5)往里大致偏置40,之后编辑曲线参数优化这条曲线,15-10.偏置40的曲线拉伸一个实体出来,用片体(15-4)修剪实体,保留下面部分,然后求差15-11.导板安装面比导板单边加大5(目的是为了防止铸件缩水导致导板后面悬空),安装面底部凸出10,底部高度3015-12.导滑面上面低于导板10,下面超出超出导板15,下面倒圆角R5,压边圈往上抬一个行程之后,导滑面与导板接触50左右15-13.导板安装面到凸模肉厚40-50左右,15-14.导滑面为什么要超出导板?为了后期钳工好调整导板间隙15-15.凸模大小确定:凸模长度<1000,就是小模具,<1000<凸模长度<2000,就是中模具,>2000就是大模具15-16.导板放在凸模的1/6处15-17.导板安装面超出分模线5左右,目的是为了刀具能够下去加工安装面15-18.凸模高度确定:导板安装面到凸模肉厚40~50+安装面高度+安装面底部30+15安装面底部到凸模底部距离15-19.副筋做30厚,主筋做4015-20.筋之间的距离做到300内最好15-21.起吊牙安装面:必须在分模线里面5mm左右即可目的是为了防止压边圈和凸模干涉,起吊牙大小起步M16及以上15-22.定位键(凸模下面一般放3个键):目的是用来干嘛的?一来:钳工能够快速找到装配基准,二来:键是可以防侧向力凸模定位件做明键,目的是为了钳工好装配凸模上需要加两个销钉孔,用来精定位,挤紧凸模,后期模具修模可以用来作为加工基准15-23.凸模锁付,小模具6个,中大型8个,锁付块单颗螺丝的50宽,超出分模线50左右,要打螺丝和销钉的宽度做80,超出分模线50左右,销钉做对角线上16.压边圈设计(★★★★★)=======宽度确定(单边)==========板料线+压料面(15mm小模具~20mm中大模具)+平衡块(60小+70中+80大)+10平衡块安装面+20退刀面16-1.板料线拉伸实体,超出片体即可16-2.16-1拉好的实体按16-1要求把压边圈宽度偏置出来(4个面都要偏置)16-3.把片体扩大,超出16-2实体,用工艺片体修剪实体,保留下面16-4.用板料线拉伸实体(记得超出上面实体16-3)+单边加大15(小模具压料型面)16-5.用16-4实体拆分16-3实体,然后删掉16-4实体,留下压边圈里外实体16-6.工艺片体往下大致偏置20,然后用大致偏置20的片体修剪16-5外面的实体(压边圈外面的实体),保留下面(就是平衡块安装部分),然后16-5两个(压边圈里外实体)实体求和16-7.用分模线拉实体出来,超出16-6实体,往外偏置3mm(凸模与压边圈间隙),然后求差(16-6实体与16-7实体)16-8.用分模线拉实体出来,超出16-7实体,往外偏置13mm(压边圈10mm 空刀),然后用工艺片体往下大致偏置50,用偏置出来的片体修剪刚刚拉伸出来的实体,保留下面,然后再与实体(压边圈)求差,压边圈10mm的空刀面就出来了16-9.压边圈底面替换到导滑面底面16-10.把顶杆位置数量确定好(拉实体方便观察),16-11.顶杆位置确定好了,就可以挖压边圈导滑面避位(导滑面左右35,靠近压边圈里面两边倒R30角,上面留35),再与压边圈实体求差16-12.凸模导板安装面可以与凸模求和,起吊牙安装面也可以与凸模求和16-13.工艺片体往下大致偏置60(做压边圈面板40厚),然后用偏置出来的片体拆分实体压边圈16-14.压边圈底部里面一圈线连接起来,往外面偏置曲线40(做40厚主筋),编辑曲线参数优化曲线,然后拉伸片体(实体)拆分实体压边圈(下面部分),然后压边圈下面外面部分从底部拆分40厚的主筋,上下里3个实体求和(压边圈求和)16-15.平衡块:小模具平衡块60+10安装面,厚度10mm,平衡块安装面比型面要低5-10mm,平衡块安装面离型面20mm距离,目的是为了刀具在加工平衡块安装面的时候方便退刀,平衡块可以保证压边圈受力均匀,提高拉延的稳定性,同时试模钳工可以用来调整进料阻力,16-16.平衡块之间的距离做到300左右(不是死的可以根据模具适当调整距离),平衡块要考虑受力均匀16-17.平衡块下面必须有筋支撑,顶杆位置也要有筋支撑,筋做30厚16-18.平衡块下面是蹲死块,蹲死块是安装在下模,位置大小和平衡块一样,底部要有筋支撑16-19.顶杆垫块:我们一般用两颗螺丝的型号,防止垫块转动,上面有筋支撑17.凸模锁付,对角要做两个销钉,用来精定位的,挤紧凸模,修模找基准定位键一来是给钳工用来找装配基准的,二来可以防侧向力18.压边圈卸料螺钉计算:80(不变的)+行程(变的)+20(不变的)安全余量19.安装面我们一般直径做0或5的尾数20.压边圈卸料螺钉放4个(在四个角落)21.卸料螺钉过孔单边加大1mm22.端头导板之间的距离取压边圈宽度的1/2~2/3之间23.端头要做防呆设计,宽度单边缩小10mm,目的是防止钳工(现场人员)装反模具(旋转180)24.外定位定位面与板料线对齐,外定位直线部分做到10-15mm,并且外定位直面底面在压料面下面,防止板料卡在里面,拉断外定位板25.起吊棒(4个)能够承受2套模具重量,四面补强50mm厚,里面补强30厚26.铸件与铸件做15避位间隙(凸模与压边圈),铸件与钢件做10避位间隙,钢件与钢件做5避位间隙27.下模设计(★★★★★)27-01.压板宽度做到120mm,厚度50mm27-02.压板槽宽度40,深度40,台阶面10,单边25,27-03.T型槽尽量选择距离比较远的,受力面积比较大,27-04.副筋30,主筋40(受力的地方),模座外面一圈都是主筋40副筋之间的距离一般在300内(300不是固定的)27-05.副筋到压板槽之间的距离做到100左右,如果空间不够做到80左右27-06.凸模受力筋(主筋最外面一圈就是)支撑到底,下模座要做出来,上模座也要做出来27-07.平衡块下面就是蹲死块,蹲死块下面必须有筋(30厚副筋)支撑,局部加强区域做到受力面2/3就可以28.上模设计(★★★★★)28-01.上模设计:用压边圈外形(宽度一致,长度和端头对其,简单理解为平衡块的安装区域面)创建实体出来(创建方块命令),28-02.把工艺片体打开,扩大面(修剪延伸),保证工艺片体超出01实体,然后进行修剪,保留上部分28-03.再用压料型面区域创建实体,拉伸实体超出02实体(创建方块),然后把02实体进行拆分,拆分完厚删除刚刚拉伸的实体28-04.再用工艺片体往上大致偏置20,用大致偏置20的片体修剪上模外面部分,保留上部分,然后两个实体求和28-05.再用工艺片体往上大致偏置60然后修剪上模实体,保留下面28-06.上模主筋(最外面一圈)、副筋做出来,替换到机床上台面28-07.压板宽度120,厚度5029.外定位板:定位直面做到10-15MM(拉延模),修边模做到15-20MM(回弹)、定位板直面处底面要低于压料面5mm左右,目的为了防止板料跑到里面,拉延时候拉断外定位板30.导板窥视孔:基本上导板都要挖出来窥视孔,目的是为了钳工方便测量或者观察导板与倒滑面之间的间隙(导板间隙0.05mm)31.模具结构:上模小,下模大可以,上模大下模小不可以!!!32.贴字:F(前)+(→)送料方向+产品号+零件号+模具号+(OP10-DR)工序号+材质(HT300国产灰口铸铁FC300日本材质)(凸模材质MoCr国产=GM241M日本)修边模(铸件刀块材质是7CrSiMnMoV=空冷钢=日本ICD5)钢件刀块国产材质Cr12日本SKD11(DC53整形TD处理)美国D2 33.拉延模材质(整体式模具=凸模+凹模+压边圈材质MoCr+下模座TH300)(镶块式模具=凸模(MoCr85%+Cr12)+凹模(Cr12)+压边圈(Cr12)+下模座HT300)MoCr(铸件)Cr12(钢件)=SKD11(钢件)34.粗加工基准面:做L型加工基准面,目的是用来开粗加工用的35.三销孔:用来精加工模具或者后期模具修模找基准用的(铰出来盲孔+线割通孔(钢件))三销孔长度方向2个,宽度方向1个,三销孔尽量设置在高处,但是要考虑翻转损坏三销孔(我们就设置在低处)36.键槽:键槽大小28或32,具体大小看公司要求,目的是用来模具放在加工机台上时能够快速定位找到装配基准(机加工公用模板)37.百位线:上下模都要做,主要是用来加工底面时,控制加工量的,直径40,半圆形式表示,距离底面10038.V型槽:放在模具中心,加工时用来快速取中39.运输连接板:连接上下模,搬运(移模)的时候保证模具不会晃动,40.安全区域:100*100小模具,120*120中模具,150*150大模具有条件的情况下我们做10的凸台,没有条件就5凸台,目的是:就是试模工作人员使用的41.起吊棒处倒圆角(起吊处),倒R20,目的就是为了保护我们钢丝绳不会被直角面损坏42.到底标记:(misimi型号DCBA16)43.汽车四大工艺:冲压工艺+焊装工艺+涂装工艺+总装工艺44.英文简称:DR(拉延)+TR(修边)+PI(冲孔)+FL(翻边)+RST(整形)+CTR(侧修边)+CPI(侧冲孔)+CFL(侧翻边)+CRST(侧整形)+CAM(斜楔)+BEND(折弯)+SEP(分离)+BUR(翻孔)+BL(落料)45.销钉植入深度2直径46.快速定位孔:就用顶杆孔作为快速定位孔47.排水孔:直径φ40,开口向上的铸件就要做出来,一来清洗模具时水能够及时排出来,二来冲压的时候机床上流下的油液能够及时排出48.拉延模板料定位用外定位板来定位,到了修边模就可以用型面和外定位板来定位,翻遍整形模可以用型面和定位孔以及外定位板来定位。

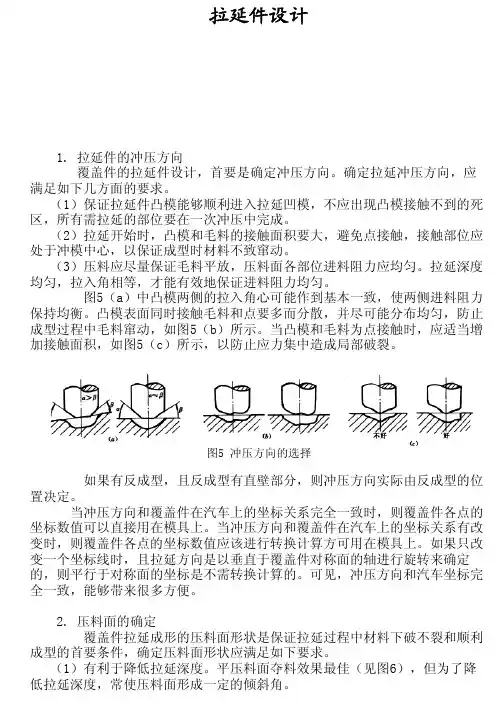

拉延件设计1. 拉延件的冲压方向覆盖件的拉延件设计,首要是确定冲压方向。

确定拉延冲压方向,应满足如下几方面的要求。

(1)保证拉延件凸模能够顺利进入拉延凹模,不应出现凸模接触不到的死区,所有需拉延的部位要在一次冲压中完成。

(2)拉延开始时,凸模和毛料的接触面积要大,避免点接触,接触部位应处于冲模中心,以保证成型时材料不致窜动。

(3)压料应尽量保证毛料平放,压料面各部位进料阻力应均匀。

拉延深度均匀,拉入角相等,才能有效地保证进料阻力均匀。

图5(a)中凸模两侧的拉入角心可能作到基本一致,使两侧进料阻力保持均衡。

凸模表面同时接触毛料和点要多而分散,并尽可能分布均匀,防止成型过程中毛料窜动,如图5(b)所示。

当凸模和毛料为点接触时,应适当增加接触面积,如图5(c)所示,以防止应力集中造成局部破裂。

图5 冲压方向的选择如果有反成型,且反成型有直壁部分,则冲压方向实际由反成型的位置决定。

当冲压方向和覆盖件在汽车上的坐标关系完全一致时,则覆盖件各点的坐标数值可以直接用在模具上。

当冲压方向和覆盖件在汽车上的坐标关系有改变时,则覆盖件各点的坐标数值应该进行转换计算方可用在模具上。

如果只改变一个坐标线时,且拉延方向是以垂直于覆盖件对称面的轴进行旋转来确定的,则平行于对称面的坐标是不需转换计算的。

可见,冲压方向和汽车坐标完全一致,能够带来很多方便。

2. 压料面的确定覆盖件拉延成形的压料面形状是保证拉延过程中材料下破不裂和顺利成型的首要条件,确定压料面形状应满足如下要求。

(1)有利于降低拉延深度。

平压料面夺料效果最佳(见图6),但为了降低拉延深度,常使压料面形成一定的倾斜角。

图6 拉延模的压料面1—凸模 2—凹模 3—压料圈 (2)压料面应保证凸模对毛料有一定程度的拉延效应。

压料圈和凸模的形状应保持一定的几何关系,使毛料在拉延过程中始终处于紧张状态,并能平稳渐次地紧帖凸模,不允许有多余的产生皱纹。

为此,必须满足下列条件(见图7,图8)。

拉延模的设计第一章、综述第一节、拉延模的概念拉延模是在压床的作用下,通过凸模、压边圈、凹模的联合作用使平板状坯料经过塑性变形获得稳定的空间形状的一种工艺装备。

第二节、拉延模的种类根据使用设备的不同,拉延模可分为单动拉延模和双动拉延模;单动拉延模:(两种类型的图形上下模都反了)单动拉延模是利用机床的气垫机构进行压料,靠凸模和凹模进行成形。

其特点是结构较简单,模具安装较方便。

双动拉延模:双动拉延模是利用机床外滑块机构压料,靠凸模和凹模进行成形。

其特点是四角的压料力可分别调整,但模具安装、调整较费时间,现采用较少。

以下仅对单动拉延模结构加以介绍。

单动拉延模可分为以下多种形式:1、按下模铸造结构特点分:分体,整体;2、按压边圈与凸模的导向形式特点分:内导向,外导向;3、按制件形状特点分:沿形,不沿形;(何时出现?如很少见可不介绍。

)4、按凸模轮廓线封闭与否分:开口,闭口;……详见拉延模设计规范第三节、拉延模的设计要点一、根据制件的大小、形状、受力情况确定采用哪种形式的结构二、确定数模中心、压床中心、模具中心三者之间的关系,尽量使三心重合三、确定压边圈的行程四、确定气垫顶杆的数量、位置以及长度……1、充分分析工艺要求,了解制件的产品部分和工艺补充部分,确定拉延是否必须镦实,以及冲压方向、送料方向、料厚及方向等。

2、建立模具中心、数模中心、压床中心之间的关系,尽量使三心重合。

3、分析拉延所需行程,确定压边圈工作行程。

4、气垫顶杆布置。

5、其它结构设计。

第二章、单动拉延模的设计第一节、单动拉延模的基本结构基本结构简图第二节、单动拉延模的行程计算一、压料行程1、定义:当压料面为曲面时,从凹模接触板料到被凹模与压边圈固定住,上模在垂直方向运动的距离。

(当制件比较大或者拉延深度较深时)当压料面起伏较大时(如行李箱盖板),压料过程中如果不对板料加以约束,将会影响坯料定位。

(压料行程的确定对于板料的定位有着决定性作用。

设计步骤:1分析工艺文件首先拿到工艺后要分析各部分,分模线、坯料线、拉延后坯料线、重力坯料线、拉延筋、到底标记、左右标记、CH孔,有时还有弹顶销、穿刺孔和破裂刀位置分模线决定了凸模的外圈轮廓大小;坯料线决定了压料面的大小;从拉延前后坯料线可以看出板料在压料面上的流入情况;重力坯料线决定了定位板定位位置和高度;拉延筋可以控制板料的流入量;到底标记用来检测是否拉伸到位(设计在废料区);左右标记是产品左右件的标识,来实现焊装白车身的目的;CH 孔是在拉延(序)模上的拉延件上冲制的两个模具制造调试用的研模(定位)工艺孔。

是带件研合各序模具型面(和形状)的基准确认拉延模行程和气顶位置:参考工艺文件确定导向形式:根据制件形状确定模具的导向形式,大致分为外导向拉延,内导向拉延,四角导向拉延。

本套模具采用内导向。

暂定基准高:根据机床对操作高的要求自动线看是否要前后序操作高一致或是浮动范围。

本套模具选择闭合高度为800mm。

下图为工艺曲面2图层的设置用ug2.0打开工艺曲面进入建模模块。

把第1层的工艺面复制到11层把第2层的胚料线,分模线复制到12层。

3面的缝合打开11层,其它层全部关闭。

用缝合命令缝合曲面缝合的时候注意不要直接点击确定,应该点击应用看他是否报错如果报错看是那些地方有错然后更改更改好以后再缝补,检查报错,如果没报错,再拉伸一个通过曲面的体A。

用缝补好的曲面裁剪A,如果成功说明缝补成功。

下面是封面操作截图:注意缝合公差红点的地方表示有错修改完成无报错裁剪实体成功,删除实体保存一次图档,进入下一步4偏置工艺面用大致偏移命令偏移Z向-60.-50和60的三个面。

下面是操作截图:三个偏置的面如图所示5凸模本体的制作把12层设置为工作层,其它层关闭。

投影分模线到XY平面如图用分模线拉伸实体上下各500mm 如图:把11层设置为可选用工艺面把刚拉伸的实体上部分裁减掉如图:把得到的实体移动到62层。

然后用分模线拉伸一个上下各500mm,里外分别10mm 的实体环如图:用向Z方向偏置-50mm的面裁减掉这个体的上部分如图:把所得到的实体移动到62层。

拉延模设计一:认真阅读DL图1. 工件分析——拉延深度,形状尺寸顶杆行程S1应保证压边圈的压料面高于凸模即工件最高点5mm以上。

限位螺钉行程S2= S1+15~20mm2. 冲压方向和送料方向3. 数模基准点和模具中心4. 凸模轮廓线和压边圈轮廓线5. 压料面形状6. 拉延筋中心线7. 试冲模板料压料面大小由试冲模板料向外偏移15mm来定8. 标记销即R/L指示9. 技术条件——材料,料厚,数模基准,冲压设备二.压边圈轮廓尺寸的确定1. 外轮廓的躲避尺寸:一般≥20mm2. 压料面尺寸:试冲模板料向外偏移15mm厚度H>25%L 但Hmin=150mm宽度W>75%H 但Wmin=130mm(拉延前毛坯宽加大40~180mm般取3. 压料面的轮廓尺寸应考虑制件的拉延深度和压床顶杆的布置4.压边圈外缘面轮廓下降至少15mm,对轮廓形状变化比较大的压料面外缘形状设计时可以给出简单形状尺寸5.压边圈平面轮廓但毛坯板料形状复杂时应设计成简单的形状图6.压边圈前后侧至少设置1~2处60mm以上观察凸模状态的铸造通孔和排气用铸造通孔三导向设计1. 气垫顶起时至少应有50mm导向接触面,大模具可延伸至100mm(1)导向腿设置在模具中部的尺寸规格①用于小型模具注: 1. 图为单独使用导向腿和导向腿+导柱二者共用形式2. 图中B,D,M处为设置导柱衬套时使用的尺寸②用于中大型模具注: 1. 图为单独使用导向腿和导向腿+导柱二者共用形式2. 图中B,D,M处为设置导柱衬套时使用的尺寸(2)导向腿设置在木角部形式的尺寸规格注: 1. 图为单独使用导向腿和导向腿+导柱二者共用形式2. 图中B,D,M处为设置导柱衬套时使用的尺寸三.上下模板高度尺寸确定依据1.制件的拉延深度2.既要满足压床允许闭合高度的范围又要确保模具的强度3.模具的装模高度取决于送料线的高度并考虑压边圈的强度(覆盖件模具压料圈厚度要在250mm以上)确定下模的高度4.一般在使用机械手的情况下,送料高度应该距压床工作台面1000±70mm 之间,手工操作要在450~600mm之间四.凸模,压遍圈,压料面尺寸1.前面定位⑴毛坯在模具中要设置四个方向的定位,前后和两侧⑵前后送料时前面定位低于送料线高度30mm防止干涉⑶手工送料时毛坯板料会形成一定的弯曲,送料的水平面与定位最高部至少留10mm的空间,要求定位块前面设置一定长度的斜面⑷定位块(或销)原则上每侧设置2个,板料毛坯较窄时可以设置1个.两定位块(销)的位置:距毛坯板料端边1/5处但要大于50mm.2.侧面定位⑴侧面定位高度:在使用夹钳形式和真空吸盘送料时定位块的最高处与送料线留50mm的空间.⑵进侧的定位块需倒角以便于板料推进.⑶面定位的长度要大于板料的1/2长度⑷对板料弯曲度比较大的定位要考虑弯曲后的位移量六出气孔的设置1.型面上的出气孔对外板制件的凸模取直径Φ4mm,对内板制件取Φ6mm2.在后工序要修掉的废料部分钻直径Φ20~30mm通气孔2~6个或直接铸出直径Φ60~120mm通气孔通气孔设置原则:①凸凹模成型处不设②曲率半径小,材料移动大处不设③外板懂得凹模排气孔面斜度在5‰以下时可以设置排气孔④上模排气孔设置时要加出气管,或在出气孔上方整体家盖板,以防止杂物落入七拉延标记销1.单动拉延模原则上设置在凹模上,材料变化小的位置上2.尽量在制件轮廓以外的拉延凸模的轮廓内设置,不得使制件产生压痕3.设置在修边和冲孔的废料上4.位置最好设置在对角方向2处,对角线长度在500mm以下时可以设置1处5.设置标记销处必须呈水平面,或较小斜面的法向方向的平面上,起平面必须大于标记销直径;制件上没有平面处工艺补充部分可以设置工艺平台6.标记的位置必须在D/L图中明确注明7.切入拉延深度:0.3mm七平衡块设置1.距压边圈加工面外端至少留30mm的空间2.安装平衡块的底板下面必须设置加强筋3.安装面的最高面不得高于模具压料面高度4.平衡块基本上设置在下模上5.单动拉延模为了保持压边圈力的平衡,在托杆附近平衡块的下方设置垫块6.小型模具设置6个,大型模具设置8个以上,一般400mm布置一个八装夹槽注:A为设置装夹槽侧的模具长,上模装夹槽数>下模装夹槽数九起重装置1.铸入式吊杆:强度高,外形小,安全可靠3.螺钉连接式吊杆:使用于中小型模具4.专用起吊器5.起重臂6.起重孔一○模具定位1.键定位2. 挡料销式定位设置在模具后侧二个(一组),距离尽量大。

温州职业技术学院精密冷冲模设计项目实践课题名称:拉延模设计说明书作者:虞龙翔学号:11012131作者:周一帆学号:11012143作者:高超斌学号:11012110专业:模具设计与制造方向:精密冷冲压模具-拉延模具指导老师:赵战锋专业技术职务2011年11 月26 浙江温州目录第一章绪论 (3)1.1 冲压成型与模具技术概述 (3)1.2 冲压成型模具的发展趋势 (4)1.3 冲压成型模具的分类 (4)1.3.1冲模 (4)2冲压件分析与工艺补充面设计: (5)2.1产品工艺分析: (5)2.2工艺补充面设计: (5)2.3冲压方向的确定: (6)3、拉延模模具结构设计: (6)3.1拉延成型凹模设计与固定: (6)3.2拉延成型凸模设计与固定: (6)3.3压边圈设计与固定: (7)3.4上模冲压件顶销设计: (8)3.5上模座设计: (9)3.6下模座设计: (9)3.7模具导向机构设计: (10)3.8毛坯定位机构的设计: (12)4、压力机的选用: (13)5、模具二维总装图的设计: (14)6、结束语: (16)7参考文献 (17)第一章绪论1.1 冲压成型与模具技术概述冲压模具的概念:在冲压加工中,将材料加工成零件(或半成品)的一种特殊工艺装备,称为冲压模具(俗称冲模)。

冲模是一种特殊的工艺装备。

冲模与冲压件有“一模一样”的关系。

冲模没有通用性。

冲模是冲压生产必不可少的工艺装备,决定着产品的质量、效益和新产品的开发能力。

冲模的功能和作用、冲模设计与制造方法和手法,决定了冲模是技术密集、高附加值型产品。

冲压成形加工特点:低耗、高效、低成本。

“一模一样”、质量稳定、高高一致性、科加工薄壁、复杂零件。

板材有良好的冲压成形性能,但是模具成本高。

所以,冲压成形适宜批量生产。

冲压加工是制造业中最常用的一种材料成形加工方法。

采用模具生产制件具有生产效率高,质量好,切削少,节约能源和材料,成本底等一系列的有点,模具成形以成为当代工业生产的重要手段,成为多种成型工艺中最具潜力的发展方向。

拉延模设计手册

一、拉延模的分类

拉延模分双动拉延模与单动拉延模两类

1、双动拉延模是在专用的双动压力机上生产的拉延模,通常上模为凸模,下模为凹模,压边圈安装在压机的外滑块上,其结构如下图,此种结构拉延模压边力较为稳定,但由于需要专用的压机,安装较为烦琐,且结构尺寸较大,现在已经运用的越来越少。

2、单动拉延模是在单动压机上生产的拉延模,通常上模是凹模,下模是凸模,压边圈由下气垫或其它压力源(例于氮气弹簧)提供压料力,其结构如下图,由于模具通用性好,现大部分拉延模为此种结构。

工作台

下模

上模

压边圈

上模垫板

内滑块

外滑块

下模

上模

工作台

压边圈

上滑块

二、拉延模的主要零件(主要为单动拉延模)

拉延模一般有上模、下模、压边圈三大部件组成(根据结构的不同要求,可能增加一此部件,例于局部的小压料板),以及安装这三大部件上的其它功能零件,主要有以下零件:

1、导向零件:耐磨板、导向腿,导柱;

2、限位调压零件:平衡块、到底块;

3、坯料定位零件:定位具、气动定位具;

4、安全装置:卸料螺钉(等向套筒,也起锁付的作有)、安全护板;

5、拉延功能零件:到底印记、弹顶销、通气管、CH孔合件;

6、取送料辅助零件:辅助送出料杆、打料装置。

三、单动拉延模的设计

(一)模具中心的确认与顶杆的分布

模具中心的确认通常依据顶杆的布置的需要设定。

一般在工艺设计时,会按钣件的中心确定一个数模中心。

顶杆的分布需尽量靠近分模线,并均匀布,通常两根顶杆之间最多空一个顶杆位,顶杆数量要尽可能多。

在模具设计时首先以数模中心与压机工作台中心重合,如顶杆分布满足上述要求,则以数模中心做为模具中心。

如无法满足上述要求,侧在需要更改的方向上移动(最大1/2顶杆间距),确认一个最优化的方案,同时以工作台的中心做为模具的中心。

(注:在试模压力机与工作压力机顶杆孔不致时,需设置试模顶杆,并在优先保证生产顶杆的要求下,优化顶杆部置)

模具中心与数模中心重合

如厂家要求使用顶杆以外的压力源,例于氮气弹簧等,则一般直接以数模中心做为模具中心,压力源沿分模线均匀分布,并需确认压力源的大小是否足够。

(二) 压边圈与下模导引方式的确认

压边圈与下模的导引方式有内导与外导两种:

外导 内导

首先按厂家的要求设定压边圈与下模的导引方式,如厂家未做具休要求,则优先选择内导引方式,内导可以减小模具尺寸。

如果设定是外导的话,在后面布置模具大小的时再设定位置,若选择内导,则需与顶杆配合设定导向的位置,顶杆也可与导向配合,再次优化。

内导耐磨板的选用:

通常设置为一边两块,当A>2400时,一边再增加一块,空间不足时,单边可设置为一块。

一边一块时,耐磨板的宽度,需大于凸模此方向长度的1/5

;一边两块时,耐磨板的间距需要

图纸中试模顶杆与生产顶杆一般以以下图符标识区分:

尽量的大,最少大于凸模长度的1/2,且两块耐磨板总的宽度,需大于凸模长度的1/8。

(耐磨板的高度在设定模具高度分配时再决定。

(三)压料面大小的确认

一般情况下,在工艺设计时会提供根据CAE分析优化的试模料大小,如没有侧按以下方式计算:

★凸模最初接触比较平的表面时

B=(80+A)-A×α但是当压料面上有修边线时,应考虑其尺寸。

α的值

α=0\α=0.02\α=0.04

★凸模最初接触处

L=(40+a)-a.α

压料方向根据试模料,单边加大10-15mm。

(四)平衡块到底块的分布

平衡块均匀分布在压料面四周,确保平衡的情况最少四个,通常两个平衡块间距不超过500mm,对于深度浅,成形良好的的制件,在直线段间可以以600mm为上限。

一般情况

A

下到底块与平衡块一一对应,为了确保存放时的平衡,到底块需局部增加,确保平衡。

注:平衡块座面与压料面间距最小30mm

5mm ,确保送料顺畅。

(五) 定位具的设置

定位具的平面布置依据试模料的大小,当试模料宽度小500mm 时,左/右侧各设置一个

定位具,总共设置6个;当试模料宽度大于500mm 时,共设置8个定位,如图所示:

以上布置尽量确保B ≥2/3A,侧面需用侧导向定位具。

对于有自动打出料要求时,在出料侧需设置气动定位具。

自动生产之拉延模,需沿L 形的,将两端的定位具设定为感应式,也有厂家要求还要使用活动式定位具。

在自动化生产时,下图所示压料面断差较大时,可能需要活动定位具:

下述情况,定位具需与挡料结合使用:

定位具的高度依以下图示确认,自动生产时需考虑虑板料的最大旋转角度:

A≥70mm

(六) 平面图的布置

根据以上步骤,拉延模的模具中心、顶杆、压边圈的内导向、压料面的大小、平衡块、定位具已设计完毕,以此为基础设定模具的大小,布置上下模的导向与肋条等。

1、模具的导向

上模与压边圈(或下模)导向,以及需要外导的设定外导;

模具长度小于1000mm的模具用导向腿代替导根。

外导通常设置在模具的四角。

侧向力较大的外板拉延模,需设定上模与下模导向,此时导向的吃入量较大。

当有突破或落料时,需设置相应的导柱位置。

2、肋条的布置

肋条主副肋的厚度,及肋条的最大间距按技术协议及要求。

需注意平衡块与到底块下需要有肋条到底,压边圈顶杆所顶处需要有肋条。

肋条间距在条件允许情况下,尽量大,减少肋条数量,减小模具重量。

通常上模也沿分模线布置一圈主肋。

3、卸料螺钉

卸料螺钉的行程按压边圈的行程加20mm设定,卸料螺钉主要起安全作用,但在模具制作与维修时,会起锁付固定压边圈在下模上的作用,因此卸料螺钉的数量大小,应根据压边圈的大小合理选择。

4、基准孔

通常为了方便模具的维修修改,下模、压边圈、上模分别设置三个¢10基准孔。

5、锁护板及U槽,快速定位。

U槽与快速定位,按厂家提供的机台参数设定。

6、安全护板、模具运输固定板的安装座面。

7、辅助送出料装置与自动打料装置的安装置。

辅助送出料有光杆、光杆套聚胺脂、滚轮三种形式,一般外板选择滚轮。

辅助送料的高度需超过压料面的最高点70mm,出料的高度按出料侧压料面的最低点设定。

当送料杆伸进模具内时,上模应与其避让。

8、键槽与吊耳。

9、到底印记与CH孔位。

(七) 断面图的绘制

1、确认压边圈的行程

压边圈的行程需保证压边圈顶起时,压料面超出下模,保证压料面先压住料,再与下作有成形。

行程的多少按5mm的倍数来设定。

2、按送料高度的要求,压边圈的行程分布上下模的高度

压边圈顶起时,压边圈与下模导向最少吃处60至80mm。

上模最薄处厚度大于等于100mm,区域较大时最小130mm。

3、断面图需表示出各类部件的装配关系。

(八) 平面图与断面图对比,检讨确认,完善平面图与断面图

(九) 绘制出两个方向的向视图

(十) 检查模具的加工性

1、导向面的加工性,主要是高度方向是否能与机床最大加工深度配合,平面方向的加工避让空间是否足够。

2、导根的高度是否影响附近的形面的加工。

3、钳工的装配的可行性。

(十一) 完善图框,确认模具部件材质,制定零件表

通常拉延模采用MoCr铸铁、GM241、GM246,FCD550对于自动生产速度快,产量大,以及料厚大于1.5mm(不同厂家要求不同)的拉延模需使用到FCD700,钢料(Cr12MoV、SKD11、D2等),有些厂家还要求有表面处理。

(十二) 镶钢料时的结构

1、平面布置时,需保证镶块有足够的空间,用于螺钉销钉的锁付,且保证加工装

配的可靠性。

(螺钉销钉不能在压料面上,一般首先考虑从模具的背面锁付,无法满足要求时,加大镶块锁在非压料面上)

2、镶块的接缝

为了保证拉延时,镶块的接缝不能过分滑伤板件,一般镶块的接缝做成与进料方向有一定的角度(通常为5度),如下图:

3、镶块的背托

四周四个方向都需要有背托,且选两个面,呈L形布置可调试背托,结构与下图示:

4、镶块的大小

镶块长度方向不大于400mm,厚度方向最薄处保证35mm。