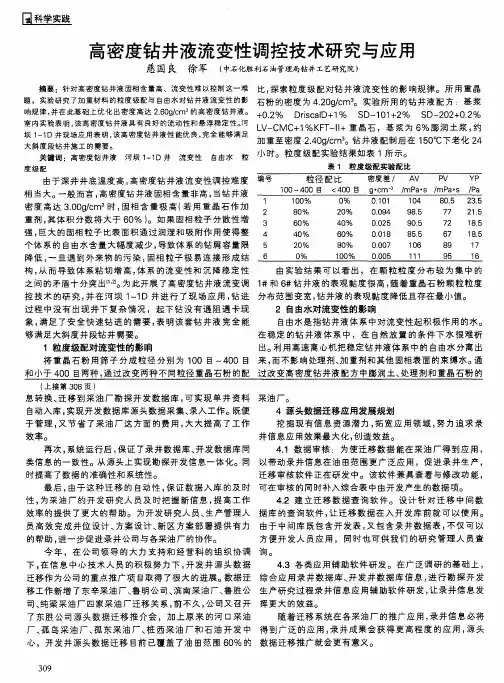

和田1井高密度钻井液技术

- 格式:doc

- 大小:34.00 KB

- 文档页数:6

永1-平1井四开小井眼高密度钻井液技术永1-平1井是我国渤海区块勘探开发的重点区域之一,属于复杂地质构造。

在井下钻探过程中,由于钻井液性能的限制,导致井眼稳定性差、钻头磨损快、钻头卡钻等问题频繁出现,严重影响了钻井进度。

为了解决这些问题,我们对永1-平1井的钻井液进行了研究,提出了针对该井钻井液的高密度技术。

1. 高密度钻井液的介绍高密度钻井液是指密度在1.8-2.8 g/cm3之间的钻井液。

其优点是具有较强的悬浮能力和压裂性能,能够有效地将井壁钻屑悬浮和冲出井口,并控制井眼稳定性。

由于钻井液密度的增加,导致井眼压力增大,从而减小了岩屑进入井眼的趋势,能够减少地层渗透压的影响。

因此,在针对永1-平1井此类复杂地质构造地层的钻井中,选择高密度钻井液能够有效地提高钻井效率,降低钻井风险。

2. 高密度钻井液的配方在本次研究中,我们针对永1-平1井钻探作业,选择了硫化铁、石墨、钙碳酸盐等矿物质作为高密度钻井液的基础组分。

同时,为了提高其耐高温、抗高压性能,添加了聚丙烯酰胺、聚碳酸酯等高分子型增稠剂。

为了改善其润滑性能,进一步减少钻头的磨损和卡钻现象,我们还添加了脂肪醇类润滑剂、甘油等添加剂。

3. 高密度钻井液的特点该高密度钻井液具有以下特点:(1)密度适宜:经过配比后,该钻井液的密度能够达到1.85-2.85 g/cm3,能够适应不同地层的需求。

(2)压裂性能强:增加的高分子型增稠剂能够提高钻井液的粘度,从而增强了其压裂性能,防止井壁崩塌。

(3)耐高温、抗高压:添加的高分子型增稠剂和润滑剂能够提高钻井液的耐高温、抗高压性能。

(4)悬浮能力强:添加矿物质和高分子型增稠剂后,该钻井液的悬浮能力显著增强,能够有效地将井壁钻屑悬浮和冲出井口。

4. 实际应用效果我们将该高密度钻井液应用于永1-平1井的钻井作业中,经过实践验证,其钻井效果显著提高。

井眼稳定性得到明显改善,钻头卡钻和磨损现象明显减少,钻井进度也得到了明显提高。

强封堵高密度油基钻井液在新疆油田高探1井的应用刘政; 李俊材; 蒋学光【期刊名称】《《石油钻采工艺》》【年(卷),期】2019(041)004【总页数】8页(P467-474)【关键词】高密度油基钻井液; 强封堵钻井液; 井壁稳定; 高探1井【作者】刘政; 李俊材; 蒋学光【作者单位】中国石油集团川庆钻探工程有限公司钻井液技术服务公司; 中国石油集团西部钻探工程有限公司钻井液分公司【正文语种】中文【中图分类】TE254高泉背斜构造上属准噶尔盆地南缘山前冲断带四棵树凹陷。

四棵树凹陷处于北天山构造带与西准噶尔构造带交汇处,南以托斯台前缘断裂和巴音沟断裂为界,东北部以北北西走向的艾卡断裂与车排子凸起相隔,总体走向北西西-南东东。

高泉背斜北翼发育高泉北断裂,为北北东向南倾逆断层,背斜西翼发育高泉1 井南断裂,为东西向北倾逆断裂,平面上发育3 个局部高点,高探1 井位于北高点。

侏罗系头屯河组顶界圈闭面积71.4 km2,闭合度500 m,高点埋深5 770 m;三工河组顶界圈闭面积45.7 km2,闭合度450 m,高点埋深5 970 m;八道湾组顶界圈闭面积48.1 km2,闭合度450 m,高点埋深6 270 m。

高探1 井位于新疆准噶尔盆地南缘冲断带四棵树凹陷高泉东背斜构造,设计井深5 980 m,目的层侏罗系头屯河组,兼探白垩系吐谷鲁群组[1-2]。

2017年前,该构造没有一口井钻达目的层,由于以前的井三开以下使用水基钻井液,井壁失稳严重,井下阻卡事故频发。

因此,2018年高探1 井三开以下选择使用强封堵高密度油基钻井液,保障该井能顺利钻到目的层,探明目的层的油气储量。

1 钻井液技术难点及对策高探 1 井井身结构:一开Ø660.4 mm×200 m,二开Ø444.5 mm×2 710 m,三开Ø311.2 mm×5 430 m,四开Ø215.9 mm×5 920 m。

超高密度钻井液堵漏技术在官深1井的应用随着现代石油勘探和开采技术的不断进步,油田的压力和温度越来越高,导致钻井过程中容易发生泥浆漏失、油气井致裂等问题。

因此,研究钻井液堵漏技术对于维护油田生产的稳定性和安全性具有重要意义。

本文以官深1井为例,介绍超高密度钻井液堵漏技术的应用。

一、官深1井的钻井情况官深1井位于四川盆地东北缘松潘地区,深度约为5000米。

由于钻井地层压力极高,经常发生漏失、井壁稳定性差等问题,给钻井和完井带来很大的风险和困难。

二、超高密度钻井液堵漏技术的原理超高密度钻井液是一种含有高浓度钻石微粉和多种钢筋挺度高分子材料的钻井液。

它的物理特性表现为高密度、高黏度、高保护能力等,能够在井壁和难以钻进的地层中形成一层高强度的液膜,有效地防止油气井致裂、井漏失等问题的发生。

三、超高密度钻井液堵漏技术的应用由于官深1井钻井难度大,漏失情况频繁,需要采用创新性的技术手段来解决漏失和井壁稳定性差等问题。

通过使用超高密度钻井液堵漏技术,成功解决了官深1井中的相关问题,实现了井漏失的控制和井壁的加固。

四、超高密度钻井液堵漏技术的效果通过在官深1井的钻井中应用超高密度钻井液堵漏技术,取得了一系列创新性的成果:1.成功防止了漏失和井壁稳定性差等问题的发生,提高了钻井效率和质量。

2.大幅降低了钻井成本,减少钻头磨损等相关费用,为井场的经济效益带来了显著的贡献。

3.创新性地解决了官深1井等高压、高温油气井的开发问题,在国内外产生广泛的应用价值和社会经济效益。

综上所述,超高密度钻井液堵漏技术的应用在官深1井中取得了重要的突破,为油气井的开采和地质勘探提供了新的机遇和可能。

相信在今后的油气勘探中,这种技术将发挥越来越大的作用,为岩浆体系的形成和石油地质资源的开发提供更加可靠的技术支持。

五、超高密度钻井液堵漏技术的发展前景随着油气资源的日益减少和勘探难度的不断增加,超高密度钻井液堵漏技术被广泛研究和应用。

它将成为未来油气井勘探和生产过程中最重要的技术之一,其优越的性能和效果将为全球的油气勘探带来革命性的进展。

金河1井有机盐氯化钾高密度钻井液技术金河1井有机盐氯化钾高密度钻井液技术的论文摘要:本文描述了一种高效、环保的金河1井有机盐氯化钾高密度钻井液技术。

该技术选用具有良好分散性的有机盐氯化钾作为钻井液稀释液,并采用聚合物混合体系作为高密度钻井液的稳定剂,以避免产生互不相容的绿色钻井液。

测试结果表明,该技术具有高效、经济、环保等优点,可以在金河1井的钻井过程中大大降低成本,提高海洋环境保护水平。

关键词:高密度钻井液;有机盐氯化钾;环保;金河1井一、引言随着海洋石油勘探开发的深入,高密度钻井液的稳定性、环保性成为了一种必须考虑的问题。

高密度钻井液是各种钻井液中密度最高的一种钻井液,其使用可以有效地控制井底压力,从而增强钻井液的压力掌控能力。

然而,传统的高密度钻井液由于含有大量的砂岩、铅、铬、汞等重金属液相、粘土等,导致其在使用过程中产生的环境污染和经济成本上升。

因此,在国内外许多油田开发中,绿色、环保、经济的高密度钻井液技术成为了研究热点。

有机盐氯化钾高密度钻井液技术是一种应用十分广泛的新型环保钻井液,该技术能够解决传统高密度钻井液存在的环境污染问题。

二、技术原理有机盐氯化钾是一种优秀的钻井液基础物质,它的迁移速度快、环保性好,能够满足高密度钻井液的密度要求。

该有机盐与聚合物混合体系相结合成为一种高效的稳定剂,能够使高密度钻井液在使用过程中产生更加稳定的性能。

同时,该混合体系具有良好的分散性,能够让钻井液的密度能够持续稳定地维持在所需的高水平,对井底压力控制起到很好的作用。

此外,该技术不会对环境造成不良影响,可有效地减少环境污染,达到目前绿色环保钻井液的基本要求。

三、技术流程1.选用适当的有机盐氯化钾作为钻井液稀释液。

该有机盐应具有优秀的分散性,能够快速迁移到沉积物中,在钻头和井壁之间形成更好的润滑和冷却效果,以保证高效的钻井作业。

2.选用适当的聚合物混合体系作为高密度钻井液的稳定剂。

优质的混合体系应该具有粘度低、良好分散性的特点,使其在高密度钻井液中有更好的稳定性,可以在钻井过程中更加稳定地维持其密度。

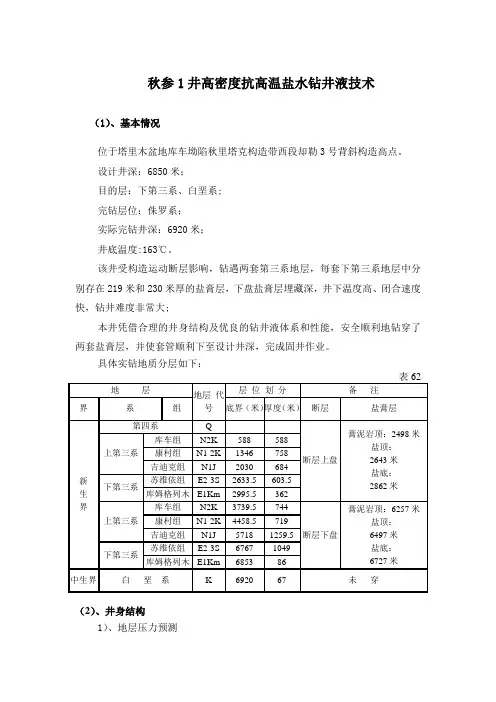

秋参1井高密度抗高温盐水钻井液技术(1)、基本情况位于塔里木盆地库车坳陷秋里塔克构造带西段却勒3号背斜构造高点。

设计井深:6850米;目的层:下第三系、白垩系;完钻层位:侏罗系;实际完钻井深:6920米;井底温度:163℃。

该井受构造运动断层影响,钻遇两套第三系地层,每套下第三系地层中分别存在219米和230米厚的盐膏层,下盘盐膏层埋藏深,井下温度高、闭合速度快,钻井难度非常大;本井凭借合理的井身结构及优良的钻井液体系和性能,安全顺利地钻穿了两套盐膏层,并使套管顺利下至设计井深,完成固井作业。

具体实钻地质分层如下:(2)、井身结构1)、地层压力预测该井地层压力预测的依据是地震资料和大宛1井、羊塔1井、羊塔5井等邻井的测试资料;羊塔1井在白垩系巴什基奇克组中上部完井试油求得地层压力系数为1.11-1.13;羊塔5井为1.12;大北1井在目的层白垩系中途测试,求得地层压力系数为1.55-1.56;具体预测的压力剖面见图。

图122)、井身结构确定根据压力预测剖面和盐膏层井身结构设计原则,本井的井身结构为:20″套管下至101.15米,封固地表松散砂层;13 3/8″套管下至2023米,分隔第一套第三系盐层上部的低压层,提高地层承压能力,为第一套下第三系盐膏层使用高密度钻井液做准备;9 5/8″+9 7/8″套管下至3469.09米,封隔第一套盐层;7 5/8″无接箍套管(对8 1/2″井眼扩眼)下至6300米,封第二套上第三系砂岩发育段,提高地层承压能力,为第二套下第三系盐膏层使用高密度钻井液安全钻进做准备;5 1/2″套管下至6579米,封固第二套盐膏层,原则是钻穿盐层10米下套管,不能钻开下第三系底砂岩;下部采用4 5/8″钻头钻进至6920米,裸眼完井。

3)、套管强度校核表校核说明:利用套管三轴应力设计专用软件计算7 5/8"套管:设计原始参数为:地层压力梯度:0.0142MPa/m;上覆压力梯度:0.023MPa/m;破裂压力梯度:0.022MPa/m;管外泥浆密度:0.0142g/cm3;管内最大泥浆密度:2.4/cm3;管内最小泥浆密度:1.7g/cm3;掏空系数:0.3;μ=0.4;地层不稳定;有气层。

永1平1井四开钻井液施工技术探讨永1-平1井位于新疆昌吉州境内,是永进油田的第一口超深科学实验水平井,设计井深7491m。

钻探目的是勘探侏罗系西山窑组油、气藏。

该地区在钻井施工过程中,因地层极其复杂,易发生掉快、阻卡、井塌等复杂情况,引起长井段划眼、甚至卡钻等复杂事故。

针对该井的复杂情况和难点,采取了阳离子聚磺混油钻井液体系。

现场实钻表明:该套钻井液体系抑制性能好、悬浮携带、封堵防塌、润滑防卡能力强,避免了该区块易发生的阻卡、掉快、井塌、卡钻等复杂事故,克服了井深、井斜大携砂难问题,满足了该井四开小井眼、高密度、深水平井钻探的要求。

标签:永1平1井;四开钻井液;施工技术1施工情况简介永1-平1井四开后旋转导向定向钻进至井深6172.48米,井斜89度,井下情况较为复杂,进度很慢。

但钻井液性能均匀稳定:密度:1.96g/cm3;粘度:72s;塑性粘度:64mPa·s;屈服值:15 Pa;初终切:5/15Pa/Pa;中压失水1.0 mL;固相含量:32%;含砂量:0.3%;MBT:18g/L;pH:9.5;CL-:7240mg/L;HTHP:5.6mL /mm;Kf:0.043;含油:9%。

2钻井液维护处理措施(1)遵照中石化对永1-平1井四开钻井液施工的建议和设计的要求,在三开钻井液基础上,配合小型试验,把钻井液体系定为阳离子聚磺混油钻井液体系。

从施工情况看,该体系抑制性高、抗温性好、封堵防塌和润滑防卡能力强,能满足目前井下施工的需求。

(2)加强固控设备的使用,振动筛使用160目筛布,保证除砂器正常运转,合理使用离心机,严格控制钻井液低密度固相含量,保证钻井液中合理的粒度分布。

(3)采用磺化酚醛树脂、磺化沥青、聚硅醇DS-302乳化石蜡等处理剂增强钻井液的抑制防塌能力。

保证合适的钻井液密度,在易塌井段严格控制起下钻速度,避免压力激动保持井壁稳定。

钻井液的日常维护处理以胶液形式,细水长流,配合起钻打封闭液,以保证钻井液中足够的处理剂含量,确保钻井液性能的稳定。

浅析垣平1井大井眼段钻井液技术随着石油勘探技术的不断发展,垣平1井大井眼段的钻井液技术也取得了长足的进展。

本文就从钻井液的种类、配方和应用等方面进行了浅析,以期为石油工业的钻井液技术提供参考。

一、概述垣平1井大井眼段的钻井液技术在钻井过程中起着至关重要的作用。

钻井液不仅要具备对岩石的良好钻进性能,还要具有顺利地将岩屑带出井口、减少井壁崩塌等功能。

因此,优良的钻井液技术对于钻井作业的顺利完成至关重要。

二、钻井液的种类根据用途和成分的不同,钻井液可分为水基钻井液、油基钻井液和气基钻井液三种。

在垣平1井大井眼段钻井中,因工程需要和环保因素等多方面考虑,水基钻井液被广泛采用。

三、钻井液的配方垣平1井大井眼段的钻井液配方应根据井下情况、区域气候及地质条件、钻井数据及工艺措施、环境保护等多种因素进行科学合理的设计。

合理的钻井液配方能够保证钻头正常钻进井壁,同时避免井壁塌陷、防止岩屑返深等不良现象的发生。

四、钻井液的应用在垣平1井大井眼段的钻井中,水基钻井液被广泛应用。

它们具有低毒、无污染、低成本等诸多优点,适用于岩层构造较为简单、地层可靠、钻井条件较好的区域。

同时,钻井液中也应加入适当的杀菌剂、酸性物质等,以保证钻井液达到最佳的性能要求。

综上所述,垣平1井大井眼段钻井液技术是石油勘探技术中的重要组成部分。

只有在科学合理的钻井液配方和优质的钻井液供应下,才能够保护地下水源,保护环境,同时保证钻井作业的安全和高效进行。

因此,在生产实践中,不断总结钻井液技术的创新和优化,是稳定和持续发展石油行业的关键。

五、钻井液技术的发展和趋势随着石油勘探技术的不断发展,钻井液技术也在不断改进和创新。

目前,钻井液技术已经逐渐向低毒、低污染、高效、低成本的方向发展。

技术水平的提高不仅能够带来良好的经济效益,同时也有助于保护环境、减少对地下水资源的破坏。

未来的钻井液技术也将继续向高性能、快速反应、自适应的方向发展。

通过不断加强科研力量、推进技术创新,开发出更为高效的钻井液体系,预计在后期的石油勘探过程中得到广泛的应用。

和田1井高密度钻井液技术和田1井是新疆塔里木盆地一口超深预探井,完钻井深6813.50m。

该井地质条件复杂,上部地层易水化膨胀,造浆严重;下部地层有大段盐膏层和高压盐水层。

在钻井施工过程中,易发生泥包钻头、缩径、井塌、井漏、卡钻等复杂情况。

针对不同地层特点,分段采用了不同的钻井液体系及相应的维护处理措施。

现场应用表明:该套钻井液体系具有很好的的抑制性、悬浮携带、稳定井壁、润滑防卡能力,满足了钻井施工的要求。

标签:高密度钻井液;井眼稳定;防塌;抑制性;超深井和田1井位于新疆和田市境内,是和田河西区块的一口预探井。

钻探目的是勘探石炭系、奥陶系油气藏。

该地区在钻井施工过程中,因地层复杂,易发生阻卡、泥包、掉快、井塌、井漏等复杂情况,引起长井段划眼、卡钻等复杂事故。

针对该井不同地层段的实际情况,分段采取了不同的钻井液体系及相应的维护措施。

现场应用表明该套钻井液体系具有强的抑制性,较好的悬浮携带、稳定井壁、润滑防卡能力,成功解决了该区块易出现的复杂情况。

1 地质工程概况和田1井地质分层及岩性特征如下:第四系(0-50m):流砂层;第三系(50-795m):泥岩夹中细砂岩;三叠系(795-924m):褐色泥岩、紫红色砾状砂岩;二叠系(924-2614m):泥岩、粉砂岩、火成岩、褐色泥岩夹膏岩;石炭系(2614-3430m):泥岩、砂岩、灰岩不等互层;泥盆系(3430-3489m):中砾岩、砂岩与泥岩互层,石英细砂岩夹棕色泥岩;志留系(3489-3918m):粉砂岩、暗褐色泥岩;奥陶系(3918-5522m):灰岩、泥灰岩、白云岩、褐色、灰褐色灰岩、泥灰岩、白云岩;寒武系(5522-6813.50m):灰色、深灰色白云岩、灰质云岩。

和田1井一开使用φ660.4mm钻头钻至123.12m,下入φ508mm*123.12m表层套管;二开使用φ444.5mm钻头钻至1949m,下入φ339.7mm*1948.03m技术套管;三开使用φ311.15mm的钻头钻至4155m,下入φ244.5mm*4153.81m技术套管;四开使用φ215.9mm的钻头钻至6100m,下入φ177.8mm*6097m技术套管。

五开使用φ149.2mm的钻头钻至井深6813.5m完钻。

2 钻井液技术难点本井为五开预探井,套管程序多且地层复杂。

一开、二开井径大,大段软泥岩、砂质泥岩分散造浆严重易泥包钻头,红泥岩井段易缩径。

三开上部是400多米的火成岩井段,硬度大易垮塌卡钻;三开中部砂泥岩不等厚互层,易出现坍塌掉块阻卡等复杂情况。

四开井段为灰岩、白云岩,裂缝发育易垮塌掉块、漏失;五开井段地层压力系数高,易喷易漏,有盐膏层,易缩径阻卡。

3 钻井液技术3.1 钻井液体系优选根据地层特点和设计要求,在室内实验的基础上确定钻井液体系如下:一开采用膨润土聚合物钻井液体系,二开采用聚合物不分散钻井液体系,三开采用聚磺防塌钻井液体系,四开采用无固相钻井液体系,五开采用高浓度欠饱和盐水钻井液和高浓度SO42-饱和盐石膏钻井液体系。

3.2 现场钻井液维护(1)一开井段(0-123m)。

该段地层岩性主要是流砂层、泥岩夹中粗砂岩,胶结性差,易坍塌。

而且井眼大,钻速快。

采用聚合物不分散钻井液体系,钻井液配方:淡水+5%-7%膨润土+0.5%Na2CO3。

完钻后充分循环钻井液,下套管及固井施工顺利。

(2)二开井段(123-1949m)。

本井段二叠系前采用聚合物不分散体系,钻井液配方:淡水+4%-6%膨润土+0.2%-0.3%Na2CO3+0.1%-0.5%包被抑制剂+1%-1.5%液体润滑剂。

按配方将基浆预处理,钻井液性能达到设计要求后开钻。

钻进过程中钻井液维护采取“三低一高”,即低密度、低固相、抵粘切、高排量。

进入二叠系后逐渐补充降失水剂,降低钻井夜滤失量,提高泥饼质量,钻井液密度由1.15g/cm3提到1.20g/cm3,用SPNP和WYL-1增强防塌性能,保证了钻井施工的顺利进行。

该井段起下钻畅通,完井作业顺利。

(3)三开井段(1948-4155m)。

该井段岩性主要是火成岩夹薄层泥岩、砂泥岩,岩性软硬交错,可钻性差,易掉块引起井壁失稳,钻进中有严重的跳钻现象,易出现复杂情况。

本井段3500m以前采用聚合物防塌体系,钻井液配方:4%-6%膨潤土+0.3-0.5%Na2CO3+0.2-0.3%包被剂+0.5-1%聚合降失水剂+1-2%润滑剂+2-3%防塌剂。

进入3500m后转化为聚磺防塌润滑钻井液体系。

钻井液配方在原井浆基础上加入2-3%SPNP、3%抗高温降失水剂和1~2%无荧光润滑剂,改善了泥饼质量,提高了钻井液防塌性能和抗温能力,防止了钻头泥包。

由于采取了完善的防塌措施,在整个三开施工过程中,无垮坍无漏失,先后共出现了五次断钻具事故,在处理事故过程中起下钻畅通无阻卡,说明钻井液具有良好的润滑防卡能力。

(4)四开井段(4155-6100m)。

四开井段主要岩性岩性致密,采用无固相钻井液体系钻进。

钻井液配方:井场水+1~1.5%增粘剂A+0.5%增粘剂B+2~3%聚合醇。

施工中以保持增粘剂的加量,配合加入SG-1、MC-2等调整钻井液的粘切,确保钻井液有较强的悬浮携带能力和较好的抗温性能。

5800米后由于地层压力系数异常,地层出盐水并伴生有H2S,通过加入碱式碳酸锌、提高PH值大于10,每次起钻前用碱式碳酸锌封裸眼段等方法,使钻井施工顺利进行。

加入1-2%PLG-1、RH99D增强了润滑性,减小摩阻,全井起下钻正常,电测、下套管顺利。

(5)五开井段(6100-6813.5m)。

本段地层压力系数高,含有多套地层压力系统。

寒武统的盐膏岩发育,盐膏层蠕动易引起起下钻阻卡,导致井下复杂。

钻遇破碎性白云岩,容易发生井漏。

为防止膏盐的蠕变、盐岩溶解和泥页岩地层夸塌,五开选用高密度欠饱和盐水钻井液体系。

使用KPAM、DBF-2增强钻井液的抑制性,加入SMP-2、SMP-1、MC-1、SG-1等增强体系的抗盐、抗温性能。

加入KHT-1、FST518、WFT666、WYL-1、PA-1等增强钻井液的防塌性能,保持井壁稳定。

加入NaCl调整Cl-含量,保持Cl-含量150000-170000mg/l,有效地防止了盐层溶解。

该井钻至6770米时发生CaCl2型盐水浸,钻井液滤液Ca2+含量从800mg/l上升到5800mg/l,钻井液性能恶化,出现重晶石沉淀,泥浆固化等问题。

经过多次反复实验,确定了膨润土和Na2SO4加量(见表1、表2)。

把泥浆体系转化为高浓度SO2-4的高密度欠饱和盐水石膏钻井液体系,体系配方:井浆+2-3%SMP-2+1-2%SPC+6-8%Na2SO4。

该体系可抗6%CaCl2,抗温高达180°,泥浆性能稳定,满足了钻井施工的要求。

①膨润土含量实验。

表1 膨润土含量对钻井液性能的影响序号膨润土加量Dg/cm3FLmlPH60030020010063GelPa/Pa 11%膨润土2.52.611>300210148811061.5/12150℃/16h2.52.811>30021114282962/1232%膨润土2.5211>300260180911373.5/13150℃/16h2.5211>300281178921065.5/1442.5%膨润土2.5211>300>30027015020148/35150℃/16h2.5稠化注:基浆配方:水+0.2%KPAM+3%降滤失剂+1%降粘剂+0.3%NaOH+20%NaCI+0.2%流型调节剂+6%Na2SO4。

对膨润土含量为1%、1.5%、2%、2.5%的基浆加重后分别进行常温和150℃高温对比试验,从实验数据看(见表1),随膨润土含量的升高,塑性粘度上升,失水降低,膨润土含量控制在10-20g/L之间为宜。

②Na2SO4加量对钻井液性能的影响。

表2 Na2SO4加量对钻井液性能的影响Na2SO4加量测温℃FLmlФ600Ф300Ф200Ф100Ф6Ф3PVYPPaG/PavPH抗钙性03011649367387571113/347稠化5%301146866338111060138/4110抗5%CaCl 26%3011498157313268112/139抗6%CaCl 28%300.82001128145548872/249抗7.5%CaCl 2从实验中可以看出加入6-8%Na2SO4可抗6-7.5%的CaCl2的污染。

虽然SO2-4浓度明显提高,但不影响钻井液性能。

4 钻井液性能井段ρFVFLFL HTHP PVYPGCl-mg/cm3smLmLmPa·sPaPa/Pamg/l0-41551.10-1.1842-5810-4/0.515-196-91-3/4-9-61001.02-1.0836-539127-91.5-20/0.5-64381.17-1.7048-508-5/0.510196.51-9/7-17165521-6813.52.10-2.1298-1952-5/0.5830-1089-326-13/16-301720075 认识与结论(1)和田1井钻井液体系是根据地层特征分段选择的。

该体系具有很好的抑制性、悬浮携带、护壁防塌、润滑防卡能力,解决了该井不同井段的施工难点。

(2)大井径长裸眼井施工的关键是井壁稳定,井壁稳定的关键是泥饼质量,而优质泥饼的形成在于处理剂的优选与配伍上。

(3)无固相体系由于缺乏土相,处理剂要有较强的提粘性能和抗盐抗温能力。

工程上要有足够的排量,提高岩屑上返速度,满足携岩要求。

(4)高密度欠饱和盐水钻井液体系要合理确定MBT值,加足抗盐材料,调整好Cl-含量。

高浓度SO2-4的飽和盐水石膏钻井液体系为解决深层高压盐水层技术难题提供了新的思路。

附录:和田1井是新疆塔里木盆地一口超深预探井,完钻井深6813.50m。

该井地质条件非常复杂,易发生泥包钻头、缩径、井塌、井漏、卡钻等复杂情况。

而且该井在施工过程中,遇到了高压盐水层,施工非常困难。

在罗平亚院士的指导下,最终顺利完成了本井的施工。

因此该论文对于以后在该区快钻井施工具有很好的借鉴意义。

参考文献[1]鄢捷年.钻井液工艺学[M].东营:石油大学出版社,2001.[2]徐同台,陈乐亮,罗平亚.深井泥浆[M].东营:石油大学出版社,1994.[3]高德利,等.复杂地质条件下深井超深井钻井技术[M].北京:石油工业出版社,2004.。