齿轮的加工方法

- 格式:pptx

- 大小:1.20 MB

- 文档页数:21

齿轮轮齿加工方法

齿轮轮齿加工的方法主要有以下几种:

1. 齿轮铣削:利用齿轮铣刀在工作台上按照齿轮的分度间距进行铣削,形成齿轮的齿槽。

这种方法适用于生产中小型齿轮,加工效率高。

2. 齿轮滚切削:利用齿轮滚切削机进行加工,通过将滚切刀具与齿轮摩擦滚动,使刀具的形状逐渐转移到齿轮上,形成齿轮的齿槽。

这种方法适用于高精度齿轮的加工,能够提高齿轮的强度和耐磨性。

3. 齿轮磨削:利用齿轮磨床进行加工,通过磨削刀具对齿轮进行修整,使得齿轮的齿槽更加平滑,尺寸更加精确。

这种方法适用于高精度、高要求的齿轮加工。

4. 齿轮冲压成形:利用齿轮冲床将齿轮预加工件放置在冲模中,通过冲击力使齿轮在冲模的作用下形成齿槽。

这种方法适用于大批量、低成本的齿轮加工。

以上是齿轮轮齿加工的主要方法,不同的加工方法选择取决于齿轮的尺寸、精度要求以及生产批量等因素。

齿轮加工方法

齿轮加工方法是一种用于制造齿轮的常见技术,它具有良好的精度、

可靠性以及高效率。

齿轮加工方法包括切削、冲孔、冲击、喷丸等,

这些加工方法都用来生产各种不同尺寸的齿轮。

本文将重点介绍五种

常用的齿轮加工方法。

一、切削加工:切削是生产齿轮的常用方法,广泛应用于工业领域。

它通常使用刀具对齿轮零件进行机械加工,例如锻造、铸造和挤压部

件等,以切削齿轮形状。

切削加工可准确地制造出精确的齿形和波形,具有形状精度高、效率高等优点。

二、喷丸加工:喷丸加工是一种机械加工方法,它可以大大提高齿轮

的精度和硬度。

它利用高速喷射铝粉或其他小颗粒,直接冲击到齿轮

表面,形成高硬度的涂层,彻底改变齿轮的形状和功能。

三、冲孔加工:冲孔加工是在齿轮上形成一定形状的孔,例如圆孔、

槽孔等。

它可以使齿轮更轻、更紧、更加耐用,并可减少磨损。

四、阳极氧化加工:阳极氧化处理是将铝合金等金属物质进行表面处

理的一种技术,它可以帮助减少和阻止齿轮磨损和老化,同时提高其

强度和耐磨性,使其更具耐久性。

五、冲击加工:冲击加工是利用高速冲击性元素,将金属材料冲击到

齿轮表面,从而形成髙强度的表面耐磨层的一种技术。

它有助于改善

齿轮的耐磨性能,使其寿命更长。

以上就是关于齿轮加工方法的介绍,可以看出,各种加工方法都有其

独特的表现,能够精确地制造出精确的齿轮。

齿轮加工方法在工业领域有广泛的应用,可以提高生产率与效率。

齿轮加工的方法

齿轮加工的方法主要有以下几种:

1. 铣削加工:通过专用的齿轮铣床进行加工,利用铣刀的旋转,使刀具切削掉齿轮的齿面和齿根。

这种方法适用于加工各种齿轮,但生产效率相对较低。

2. 切削加工:通过刀具对齿轮进行切削,常见的有滚齿切削、插齿切削、刨齿切削等。

切削加工可以高效地加工大批量的齿轮,但需要使用专用的刀具和加工设备。

3. 磨削加工:通过磨床将齿轮的齿面进行磨削,使其达到更高的精度要求。

这种方法适用于高精度要求的齿轮加工,但生产效率相对较低。

4. 锻造加工:通过热锻机将金属材料加热至其塑性温度,然后用模具对其进行压制和形变,形成齿轮的工艺。

这种方法适用于生产大批量、高强度要求的齿轮。

5. 成形加工:通过冷冲压机和专用的冲压模具进行加工,将金属材料压制成齿轮的形状。

这种方法适用于生产大批量的齿轮,但在精度和强度上相对较低。

不同的齿轮加工方法适用于不同的齿轮类型和要求,选择合适的加工方法可以提高效率和质量。

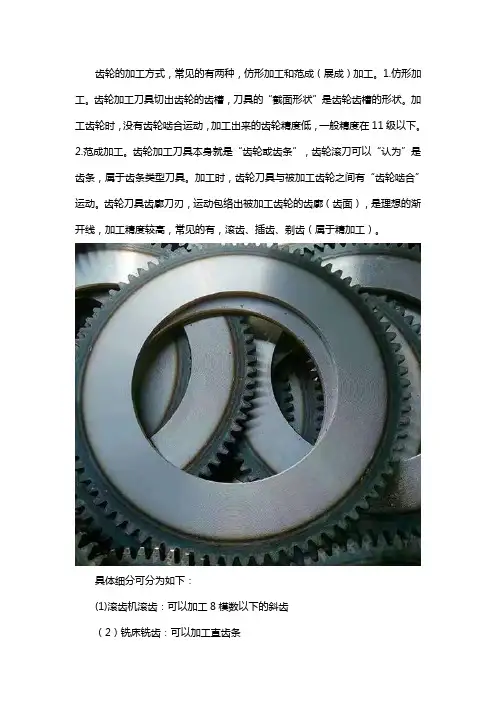

齿轮的加工方式,常见的有两种,仿形加工和范成(展成)加工。

1.仿形加工。

齿轮加工刀具切出齿轮的齿槽,刀具的“截面形状”是齿轮齿槽的形状。

加工齿轮时,没有齿轮啮合运动,加工出来的齿轮精度低,一般精度在11级以下。

2.范成加工。

齿轮加工刀具本身就是“齿轮或齿条”,齿轮滚刀可以“认为”是齿条,属于齿条类型刀具。

加工时,齿轮刀具与被加工齿轮之间有“齿轮啮合”运动。

齿轮刀具齿廓刀刃,运动包络出被加工齿轮的齿廓(齿面),是理想的渐开线,加工精度较高,常见的有,滚齿、插齿、剃齿(属于精加工)。

具体细分可分为如下:

(1)滚齿机滚齿:可以加工8模数以下的斜齿

(2)铣床铣齿:可以加工直齿条

(3)插床插齿:可以加工内齿

(4)冷打机打齿:可以无屑加工

(5)刨齿机刨齿:可以加工16模数大齿轮

(6)精密铸齿:可以大批量加工廉价小齿轮

(7)磨齿机磨齿:可以加工精密母机上的齿轮

(8)压铸机铸齿:多数加工有色金属齿轮

(9)剃齿机:是一种齿轮精加工用的金属切削机床

以上就是齿轮的一些加工方式,希望能够帮到大家,感谢您的阅读!。

五种齿轮的加工方法

齿轮的加工方法有很多种,以下是其中五种常用的方法:

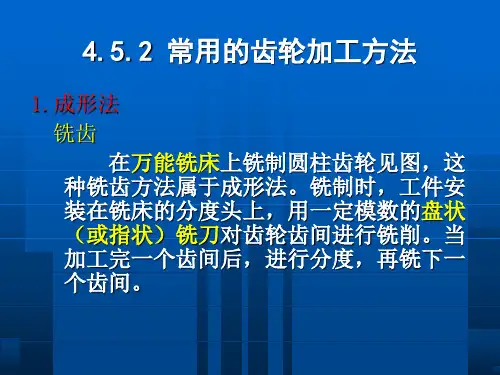

1. 铣齿:这是一种成形法加工方法,使用盘形模数铣刀或指状铣刀进行铣削。

铣刀的刀齿截面形状与齿轮齿间形状相对应,这种方法加工效率和加工精度均较低,仅适用于单件小批生产。

2. 滚齿:属于展成法加工,其工作原理相当于一对螺旋齿轮啮合。

滚齿是除铣齿以外常用的一种利用展成法的切齿工艺。

3. 剃齿:在大批量生产中剃齿是非淬硬齿面常用的精加工方法。

剃齿还可形成鼓形齿,用以改善齿面接触区位置。

4. 插齿:插齿是除滚齿以外常用的一种利用展成法的切齿工艺。

插齿时,插齿刀与工件相当于一对圆柱齿轮的啮合。

插齿刀的往复运动是插齿的主运动,而插齿刀与工件按一定比例关系所作的圆周运动是插齿的进给运动。

5. 展成法磨齿:展成法磨齿的切削运动与滚齿相似,是一种齿形精加工方法,特别是对于淬硬齿轮,往往是唯一的精加工方法。

展成法磨齿可以采用蜗杆砂轮磨削,也可以采用锥形砂轮或碟形砂轮磨削。

以上内容仅供参考,建议查阅专业机械书籍或咨询机械工程师以获取更多有关齿轮加工的信息。

齿轮加工方案及问题应对方法齿轮是机械传动中常用的零部件,其加工质量直接影响传动系统的效率和稳定性。

本文将探讨齿轮加工过程中的方案选择以及可能出现的问题,并提供相应的问题应对方法,以保证齿轮加工的质量和效率。

一、齿轮加工方案选择在进行齿轮加工前,需要选择适合的加工方案。

根据齿轮的材质、精度要求和批量等因素,可以选择以下几种常见的齿轮加工方案:1. 铣齿加工:铣齿是一种常用的齿轮加工方法,适用于轴齿轮和小模数齿轮的生产。

采用数控铣床进行齿轮加工,可以提高加工效率和加工精度。

2. 齿轮磨削:齿轮磨削是一种高精度的齿轮加工方法,适用于对齿轮要求较高的场合。

磨削可以保证齿轮的精度和表面光洁度,但加工周期相对较长。

3. 齿轮滚削:齿轮滚削是一种高效、高精度的齿轮加工方法。

通过齿轮滚刀与工件的相对滚动,实现齿轮的加工,能够提高齿轮的表面质量和密度。

根据具体的工件要求和设备条件,选择适合的加工方案,可以提高齿轮加工的效率和质量。

二、齿轮加工中可能出现的问题在齿轮加工过程中,可能会出现一些问题,如齿轮加工误差较大、表面质量不理想、加工周期长等。

下面将对可能出现的问题进行分析,并提供相应的解决方法:1. 齿轮加工误差较大:由于加工设备或加工工艺的限制,齿轮加工误差可能会超过规定的范围。

针对这一问题,可以通过提升设备的精度、优化刀具的选择和加工参数的调整来解决。

同时,加强加工过程中的检测和调整,及时发现并修正加工误差,也能有效提高齿轮加工的精度。

2. 表面质量不理想:齿轮的表面质量直接影响其使用寿命和传动效果。

若表面存在瑕疵、粗糙度过大等问题,会导致齿轮传动时产生噪音和振动。

为了解决这一问题,可以合理选择切削液、优化切削参数、加强工件与刀具的冷却等,以提高齿轮的表面质量。

3. 加工周期长:传统齿轮加工方法中,加工周期较长,难以满足大批量生产的需求。

对于这一问题,可以选择更高效的齿轮加工方法,如数控机床加工、自动化生产线等。

齿轮轮齿的加工方法

齿轮轮齿的加工方法主要有以下几种:

1. 锥齿轮削齿法:使用锥齿轮刀具对齿轮加工成锥形齿轮。

该方法适用于小模数和中模数的齿轮加工,加工精度较高。

2. 模滚削法:用模具(也称为滚模)对工件进行滚切加工,使工件的齿轮形成。

该方法适用于大批量齿轮生产,加工效率高,但模具制造成本较高。

3. 铣削法:使用铣床等机床,使用齿轮铣刀对齿轮进行铣削加工。

该方法适用于大模数和中模数的齿轮加工,加工效率较高。

4. 齿轮切割法:使用齿轮切割机等机床,采用切割刀具对齿轮进行齿形削减。

该方法适用于大模数的齿轮加工,加工效率高。

5. 齿轮磨削法:使用磨床等磨削机械,采用砂轮对齿轮进行磨削加工,以达到所需的加工精度。

该方法适用于高精度齿轮的加工。

不同加工方法适用于不同规格、精度和批量的齿轮加工,选用合适的加工方法能够提高加工效率和加工质量。

一、齿轮加工方法有成形法和展成法(包络法、范成法)两种基本加工类型。

齿轮加工是冷加工,常用的有铣齿,插齿,滚齿,剃齿,磨齿等,加工方法有成型法和展成法两种方法,这两种方法各有优缺点:成型法优点是能在铣床上就能获得齿轮,在设备受限制的情况下考虑。

缺点:为了减少刀具的数量而将齿数分段,在一段齿数内用一把刀,从而齿型会带来系统误差。

展成法是利用刀具和齿轮形成展成运动,来加工齿轮.主要有滚齿和插齿,滚齿是模拟蜗杆齿轮啮合来加工的。

插齿是用模拟两个齿轮啮合来加工的.滚齿用的多,因为滚齿的滚刀的齿形是直线的,方便加工,而插齿的刀具就是一个铲背了的齿轮,齿形是渐开线,加工起来没这方便.但插齿能用在一些滚齿不能加工的位置上,如内齿和退刀距离过短的双联或多连齿轮。

在齿轮的精加工有剃齿和磨齿。

同样是展成法,剃齿的优点是效率高但不能用于硬齿面,磨齿就相反。

成形法是用与被加工齿轮齿槽形状完全相等的成形刀具加工齿形的方法。

展成法是指利用齿轮刀具与被加工齿轮的啮合运动,在齿轮加工机床上切出齿形的加工方法二、用范成法加工齿轮时才有变位齿轮的改进方法。

齿轮变位的意义(1)避免根切现象.切削z<zmin的齿轮而不发生根切;(2)配凑中心距.一对齿轮在非标准中心距的情况下不仅均能安装,而且能满足侧隙为零、顶隙为标准值的要求;(3)改善小齿轮的强度和传动啮合特性,能提高齿轮机构的承载能力。

(4)修复已磨损的旧齿轮。

个人认为:当发生根切现象、改善齿轮强度时,齿轮就采用高度变位;当需要拼凑中心距(配齿)、修复已磨损的齿轮时用角度变位。

三、齿轮传动变位分:角度变位齿轮传动和高度变位变位齿轮传动。

1、高变位:x1=-x2 角变位:x1+x2>0(正传动) x1+x2<0(负传动) .2、高变位齿轮变位前中心距与变位后中心距相等。

角度变位齿轮是变位前与变位后的中心距不相等。

(或大于或小于)3、高变位齿轮不改变齿轮啮合的中心距,避免少齿数齿轮根切,改善齿轮强度,使两齿轮滑动率接近;角变位的主要目的就是凑中心距,节圆和分度圆不重合;4、高度变位-其啮合角不变,角度变位--其啮合角发生变化。