轧钢加热炉汽化冷却蒸汽利用(0822)

- 格式:doc

- 大小:136.00 KB

- 文档页数:4

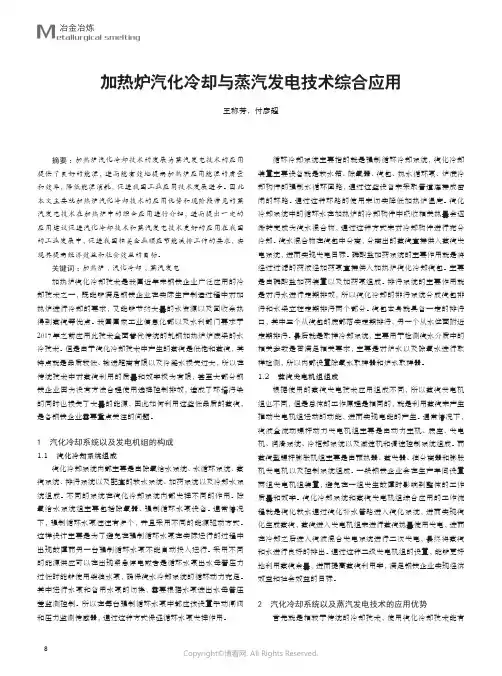

M etallurgical smelting冶金冶炼加热炉汽化冷却与蒸汽发电技术综合应用王称芳,付彦超摘要:加热炉汽化冷却技术的发展为蒸汽发电技术的应用提供了良好的能源,进而能有效地提高加热炉应用能源的质量和效率,降低能源消耗,促进我国工业应用技术发展进步。

因此本文主要就加热炉汽化冷却技术的应用优势和现阶段常见的蒸汽发电技术在加热炉中的综合应用进行介绍,进而提出一定的应用建议促进汽化冷却技术和蒸汽发电技术更好的应用在我国的工业发展中,促进我国相关企业顺应节能减排工作的要求,实现其提高经济效益和社会效益的目标。

关键词:加热炉;汽化冷却;蒸汽发电加热炉汽化冷却技术是我国近年来钢铁企业广泛应用的冷却技术之一,既能够满足钢铁企业在实际生产制造过程中对加热炉进行冷却的要求,又能够节约大量的水资源以及回收余热得到蒸汽等优点。

我国国家工业信息化部以及水利部门要求于2017年之前应用此技术全面替代传统的轧钢加热炉炉底梁的水冷技术。

但是由于汽化冷却技术中产生的蒸汽是低饱和蒸汽,其特点就是品质较低、输送距离有限以及冷凝水损失过大,所以在传统技术中对蒸汽利用的质量和效率极为有限,甚至大部分钢铁企业因为没有方法合理使用选择控制排放,造成了环境污染的同时也损失了大量的能源,因此如何利用这些低品质的蒸汽,是各钢铁企业需要重点关注的问题。

1 汽化冷却系统以及发电机组的构成1.1 汽化冷却系统组成汽化冷却系统内部主要是由除氧给水系统、水循环系统、蒸汽系统、排污系统以及配套的软水系统、加药系统以及冷却水系统组成。

不同的系统在汽化冷却系统内部发挥不同的作用。

除氧给水系统组主要包括除氧器、强制循环水泵设备。

通常情况下,强制循环水泵往往有多个,并且采用不同的能源驱动方式。

这样设计主要是为了避免在强制循环水泵在实际运行的过程中出现故障而另一台强制循环水泵不能自动投入运行。

采用不同的能源供应可以在出现紧急停电或者是循环水泵出水母管压力过低时能够使用柴油水泵,确保汽水冷却系统的循环动力充足。

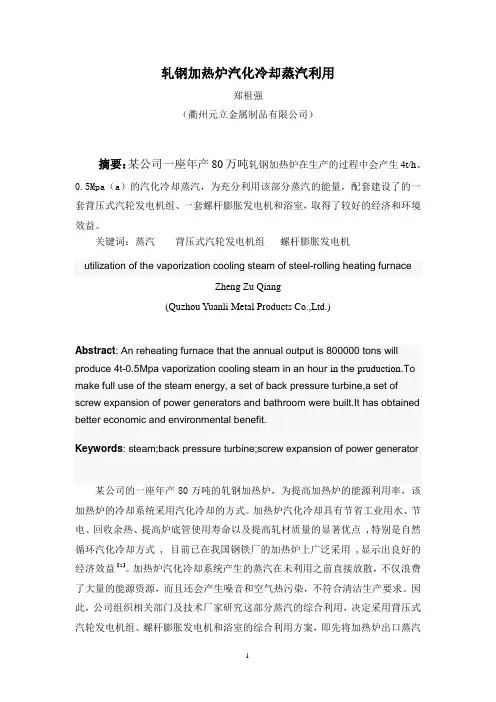

轧钢加热炉汽化冷却蒸汽利用郑祖强(衢州元立金属制品有限公司)摘要:某公司一座年产80万吨轧钢加热炉在生产的过程中会产生4t/h、0.5Mpa(a)的汽化冷却蒸汽,为充分利用该部分蒸汽的能量,配套建设了的一套背压式汽轮发电机组、一套螺杆膨胀发电机和浴室,取得了较好的经济和环境效益。

关键词:蒸汽背压式汽轮发电机组螺杆膨胀发电机utilization of the vaporization cooling steam of steel-rolling heating furnaceZheng Zu Qiang(Quzhou Yuanli Metal Products Co.,Ltd.)Abstract: An reheating furnace that the annual output is 800000 tons will produce 4t-0.5Mpa vaporization cooling steam in an hour in the pruduction.To make full use of the steam energy, a set of back pressure turbine,a set of screw expansion of power generators and bathroom were built.It has obtained better economic and environmental benefit.Keywords: steam;back pressure turbine;screw expansion of power generator某公司的一座年产80万吨的轧钢加热炉,为提高加热炉的能源利用率,该加热炉的冷却系统采用汽化冷却的方式。

加热炉汽化冷却具有节省工业用水、节电、回收余热、提高炉底管使用寿命以及提高轧材质量的显著优点 ,特别是自然循环汽化冷却方式 , 目前已在我国钢铁厂的加热炉上广泛采用 ,显示出良好的经济效益【1】。

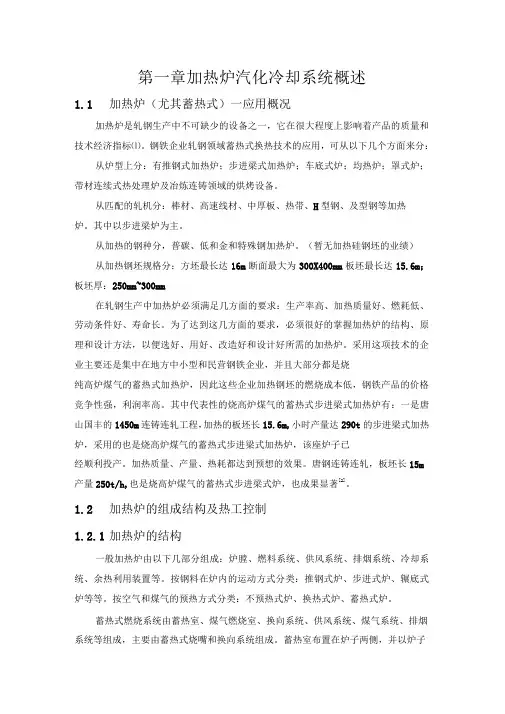

第一章加热炉汽化冷却系统概述1.1加热炉(尤其蓄热式)一应用概况加热炉是轧钢生产中不可缺少的设备之一,它在很大程度上影响着产品的质量和技术经济指标⑴。

钢铁企业轧钢领域蓄热式换热技术的应用,可从以下几个方面来分:从炉型上分:有推钢式加热炉;步进梁式加热炉;车底式炉;均热炉;罩式炉;带材连续式热处理炉及冶炼连铸领域的烘烤设备。

从匹配的轧机分:棒材、高速线材、中厚板、热带、H型钢、及型钢等加热炉。

其中以步进梁炉为主。

从加热的钢种分,普碳、低和金和特殊钢加热炉。

(暂无加热硅钢坯的业绩)从加热钢坯规格分:方坯最长达16m断面最大为300X400mm板坯最长达15.6m;板坯厚:250mm~300mm在轧钢生产中加热炉必须满足几方面的要求:生产率高、加热质量好、燃耗低、劳动条件好、寿命长。

为了达到这几方面的要求,必须很好的掌握加热炉的结构、原理和设计方法,以便选好、用好、改造好和设计好所需的加热炉。

采用这项技术的企业主要还是集中在地方中小型和民营钢铁企业,并且大部分都是烧纯高炉煤气的蓄热式加热炉,因此这些企业加热钢坯的燃烧成本低,钢铁产品的价格竞争性强,利润率高。

其中代表性的烧高炉煤气的蓄热式步进梁式加热炉有:一是唐山国丰的1450m连铸连轧工程,加热的板坯长15.6m,小时产量达290t的步进梁式加热炉,采用的也是烧高炉煤气的蓄热式步进梁式加热炉,该座炉子已经顺利投产。

加热质量、产量、热耗都达到预想的效果。

唐钢连铸连轧,板坯长15m 产量250t/h,也是烧高炉煤气的蓄热式步进梁式炉,也成果显著[2]。

1.2加热炉的组成结构及热工控制1.2.1加热炉的结构一般加热炉由以下几部分组成:炉膛、燃料系统、供风系统、排烟系统、冷却系统、余热利用装置等。

按钢料在炉内的运动方式分类:推钢式炉、步进式炉、辗底式炉等等。

按空气和煤气的预热方式分类:不预热式炉、换热式炉、蓄热式炉。

蓄热式燃烧系统由蓄热室、煤气燃烧室、换向系统、供风系统、煤气系统、排烟系统等组成,主要由蓄热式烧嘴和换向系统组成。

浅析炼钢余热蒸汽利用方案摘要:针对炼钢余热蒸汽的有效回收利用进行了研究分析,提出了几种利用方案,并进行了对比,希望能够开拓余热蒸汽利用的新思路,解决生产实际问题。

关键词:汽化冷却余热蒸汽冶金工业是耗能大户,不论是有色冶金或黑色冶金工业都存在大量的节能问题。

以钢铁企业为例,焦炉、高炉及炼钢工序均有相当数量的余热未能回收利用。

钢铁工业的二次能源主要包括各种副产煤气、余热、余能(压)。

国际上主要产钢国家的二次能源产生量占其钢铁工业一次能源消耗量的40%~50%,其中各种副产煤气(焦炉煤气、高炉煤气、转炉煤气)占绝大多数。

其余热的温度最高可达1600℃,热能的形态有固体、气体、液体,其中很多为间隙排放,因之给余热回收带来了一定的难度。

由于热管的众多特点,特别适用于上述场合的余热回收利用。

高温热管及高温热管空气预热器、高温热管蒸汽发生器开发运用成功,给冶金企业的高品位余能利用带来了新的希望。

一、ESSE加热炉和均热炉的余热利用轧钢连续加热和均热炉是钢铁企业中耗能较多的设备。

其热效率一般只有20%~30%,约有70%~80%的热量散失于周围环境和被排烟带走。

其中烟气带走的热损失约占30%~35%。

加热炉的烟气量根据炉型大小不同,一般在(标准状态)7000~300000m3/h的范围内。

烟气温度一般为550~990℃,也有超过1000℃以上的。

从直接节能来考虑,工程界希望将烟气的余热用来加热助燃空气。

当助燃空气被加热到400℃时,可以得到节能20%~25%的效果。

二、轧钢连续加热炉的余热回收轧钢连续加热炉排出的烟气温度很高,有时可达1000~1100℃,余热回收利用的方式首推采用空气预热器。

这样虽然可以达到节能的目的,但不能直接节约燃料,也得不到由于燃烧条件改善而对产品产量质量方面带来的好处。

当前很多工厂采用余热锅炉和空气预热器相结合的办法来达到兼顾的目的。

三、ESSE余热锅炉流程国内外许多轧钢加热炉采用了余热锅炉和空气预热器相结合的流程来回收烟气的高温余热。

加热炉汽化冷却的原理引言:加热炉汽化冷却是一种常用的加热方式,通过将加热炉内的液体物质加热至汽化温度,然后利用汽化冷却的原理将其冷却,实现物质的加热和冷却效果。

本文将详细介绍加热炉汽化冷却的原理及其应用。

一、加热炉的工作原理加热炉是一种用于加热物质的设备,其工作原理是通过加热源提供热量,使加热炉内的物质温度升高。

一般来说,加热源可以是燃烧器、电加热器等,加热炉内的物质可以是液体、气体或固体。

二、汽化冷却的原理汽化冷却是一种利用物质的汽化过程带走热量的方法,实现物质的冷却。

当物质的温度达到汽化温度时,物质开始发生相变,由液态变为气态。

在相变过程中,物质吸收了大量的热量,使其温度降低。

三、加热炉汽化冷却的原理加热炉汽化冷却是将加热炉内的液体物质加热至汽化温度,然后利用汽化冷却的原理将其冷却。

具体而言,加热炉内的液体物质通过加热源的作用逐渐升温,当温度达到物质的汽化温度时,物质发生汽化,从液态转变为气态。

在汽化过程中,物质吸收了大量的热量,使其温度降低。

同时,由于气态物质的热容较小,其温度下降速度更加快速。

因此,通过加热炉汽化冷却的方法,可以将加热炉内的液体物质快速降温,实现物质的冷却效果。

四、加热炉汽化冷却的应用加热炉汽化冷却广泛应用于工业生产中的物质加热和冷却过程。

例如,在石油化工行业中,加热炉汽化冷却可用于将液态原油加热至汽化温度,然后通过冷凝器将其冷却,实现油品的提炼和分离。

加热炉汽化冷却还可以应用于金属加工、食品加工等领域。

例如,在金属加工过程中,加热炉汽化冷却可用于将金属材料加热至汽化温度,然后通过冷却装置将其迅速冷却,实现金属的淬火效果。

在食品加工过程中,加热炉汽化冷却可用于将食品液体加热至汽化温度,然后通过冷却设备将其冷却,实现食品的灭菌和保鲜效果。

五、总结加热炉汽化冷却是一种常用的加热和冷却方法,通过将加热炉内的液体物质加热至汽化温度,然后利用汽化冷却的原理将其冷却。

加热炉汽化冷却在工业生产中具有广泛的应用,可用于物质的提炼、分离、淬火、灭菌和保鲜等过程中。

轧钢加热炉汽化冷却简介加热炉水平梁和立柱的冷却方式均采用汽化冷却,强制循环。

通过利用饱和温度的水,对冷却构件进行强制循环冷却,保证炉底支承构件能承受强热负荷,维持高机械强度,确保炉底支承构件安全可靠。

采用汽化冷却可改善钢坯产生的“黑印”现象。

同时,产生的蒸汽并入全厂蒸汽管网综合利用。

为防止冷却构件产生结垢和冷却不均现象,冷却水经过软化处理、热力除氧,水质好,温度稳定,从而确保冷却构件的运行安全可靠,延长使用寿命。

汽化冷却系统包括水平梁(固定梁、活动梁)及立柱构件、汽水强制循环设备、水处理设备、蒸汽及排汽设备、排污装置、系统加药设备、取样装置等组成。

厂区自来水直接与软水器连接,经过软水器处理后,去除水质硬度组成成份的钙、镁离子,从而获得水质软化的目的,软水贮存在软水箱。

软水箱安装有二台软水泵、一用一备,用于将软水送入除氧器除氧。

除氧器将软水加热至沸点,使氧的溶解度减小而逸出,再将水面上产生的氧气排除,使充满蒸汽,如此使水中氧气不断逸出,而保证给水含氧量降低,防止和减少管道设备腐蚀。

软化并除氧后由给水泵提升加入汽包,补充汽包产生蒸汽消耗的软水。

给水泵三台、一用二备,其中一台给水泵由蒸汽驱动,在停电故障时保证汽包内软水水位。

加热炉内固定和活动水梁及其立柱的冷却,由汽包下降管连通循环泵加压软水通入冷却,返回的高温软水呈过饱和状态,在汽包内分离出蒸汽,软水则继续参与强制循环。

循环水泵三台、一用二备,其中一台循环泵由柴油机驱动,在电力系统发生供电故障时,维持汽化冷却系统的循环,以保证冷却构件的安全。

汽化冷却系统中给水泵、循环水泵、取样冷却器需接净循环水冷却。

梁和立柱为管式结构,由厚壁无缝钢管加工焊接而成,材质为20g锅炉钢,可以承受较高的压力。

梁上固定有数十个耐热钢“压块”撑托钢坯,厚壁无缝钢管外侧包裹多层耐热材料,如下图:2。

轧钢气化冷却系统工作原理

轧钢气化冷却系统是用于冷却轧钢过程中产生的热能的一种设备。

其工作原理如下:

1. 高温烟气进入气化冷却系统:在轧钢过程中,高温烟气通过烟囱进入气化冷却系统。

这些烟气包含着大量的热能,需要被有效地冷却才能进一步利用。

2. 烟气与冷却介质接触:在气化冷却系统中,烟气会与冷却介质进行接触,以从烟气中吸收热能并冷却烟气。

冷却介质一般是低温气体或液体,如水或氮气。

3. 烟气冷却:在接触过程中,烟气的热能会被传递给冷却介质,使烟气的温度逐渐降低。

通过合理的传热方式,烟气中的热能会被有效地吸收和散发。

4. 冷却介质加热:在与烟气的接触过程中,冷却介质会吸收烟气中的热能,从而升温。

这一过程实现了热能的传递,使烟气冷却的同时,冷却介质也变得更加热。

5. 冷却介质回收利用:经过热能吸收后的冷却介质会继续流动,进入系统中的热交换器或其他设备,被再次利用回收其所含的热能。

这样就可以节约能源,提高能源利用效率。

通过以上工作原理,轧钢气化冷却系统可以有效地冷却轧钢过程中产生的高温烟气,从而充分利用热能,并减少烟囱排放的热能损失,实现能源的节约和环保效益。

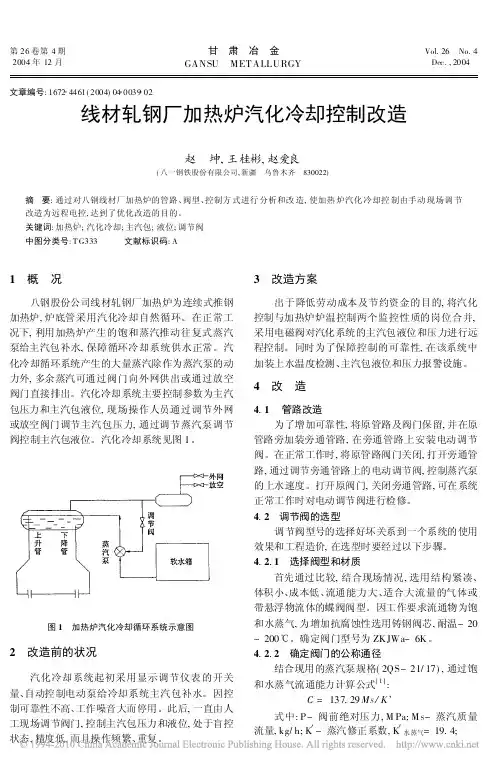

线材轧钢厂加热炉汽化冷却控制的改造摘要:文章主要是分析了汽化系统设备控制的原理,在此基础上讲解了设备的控制原理,最后探讨了自动控制在加热炉汽化系统中的应用情况,望可以为有关人员提供到一定的参考和帮助。

关键字:汽化冷却;控制阀;循环泵;流量前言加热泸水梁的冷却方式会在一定程度上影响到钢坯的加热效果,同时会对水量的使用寿命造成影响。

为此选择合适的水梁冷却方式有着十分重要的意义。

汽化冷却系统可以将产生的饱和蒸汽送入到蒸汽管网中,同时能够在紧急情况下排放大气,其系统的运行稳定、冷却好,能够达到充分利用能源的主要目的。

1汽化系统设备控制原理1.1汽化冷却系统的工作原理在正常操作期间,蒸汽中的蒸汽水平保持在蒸汽的2/3上方。

蒸汽滚筒保持在设定值之上,水温为-194℃。

通过循环水泵,循环水泵和冷却水的吸管,从循环泵,循环水泵,冷却水,C水温和冷却水的吸入管中拉出冷却水。

熔炉的每个部分都连接到10个冷却系统电路。

这些电路与成人箱和后水箱平行油箱。

英寸底部支撑梁,一些冷却水蒸发,苏打水的混合物流过每一个水源管道。

进入后水箱(有源光束系统的有源背面连接到艺术内容盒),然后从级联电路返回。

1.2前馈-串级控制原理进料室控制系统进料进入蒸汽流量,GC是调节阀GV是调节阀,到控制目标FW是进料流量干扰FD是蒸汽流量干扰,当负荷稳定时,蒸汽流量和水流量基本不变,主控制回路的控制是关门了。

什么时候负荷变化,蒸汽流量突然变化,其测量值直接加到加法器上,不可调,控制供水阀,使滞后小,效果高,效果高,避免了对假液位的误解。

当水位低于-100mm时水位会上升到50mm,且其中的主调节阀开度为100,水位上升到20mm时主调节阀开度为100,水位上升到10mm时主调节阀开度为关闭,水位上升到50mm时主调节阀开度为40,水位上升到100时,主调节阀开度为20,如果水还在上升,请停止泵。

2设备的控制2.1汽包由系统产生的苏打水混合物分为蒸汽和水,水流回内部冷却系统电路。

轧钢加热炉汽化冷却及烟气余热利用改造作者:王永锋来源:《山东工业技术》2015年第06期摘要:加热炉是轧钢企业中主要消耗设备,加热炉的水梁冷却由水冷循环改为汽化循环,产生的蒸汽经过烟道中的过热器,产生的过热蒸汽用于发电,同时烟道中的烟气大幅度降低。

由水冷改为汽化减少了用水节约能源,降低了烟气排放温度减少了污染排放,产生的过热蒸汽用于发电降低企业的运行成本,对轧钢企业增效具有重要意义。

关键词:加热炉;热效率;余热回收;汽化冷却系统;饱和蒸汽1 引言湘潭钢铁某厚板厂有3座步进梁式加热炉。

炉内支撑梁冷却方式均为水冷却,不仅耗水量大,且冷却水带走的热量不能再回收利用,造成了能源的巨大浪费。

本改造方案对3座加热炉支撑梁冷却方式由水冷方式改为汽化冷却,用水量仅为水冷却的1/60,具有显著的节水效果,由于系统温度的提高,这对减轻钢坯黑印,改善钢坯加热炉质量也有一定的好处。

并在烟道中安装蒸发器和过热器,对烟气进行深度余热回收,产生的过热蒸汽用于发电,降低了轧钢厂的运行成本,改善环境,达到节能降耗的目的。

2 原加热炉技术参数炉子有效长:41400mm,炉子内宽:8120mm;炉子产量:140t/h坯料规格:宽度1200mm,厚度220mm,长度7500mm;燃料:高焦混合煤气,热值2200Kcal/Nm3 。

3 技术改造主要内容3.1 概述本套系统中共有三座加热炉,其中给水、加药系统是共用系统,其它如排污、蒸汽、循环系统都是独立的。

生产时3座加热炉2用1备,即设计发电机组时只能按2台加热炉正常生产时产生的蒸汽量配备发电机组。

3.2 改造的主要设备炉内支撑梁及绝热包扎;汽包规格:Φ1800x8000 mm,每座加热1台;单座加热炉配置电动循环水泵2台,1台工作,1台备用;单座加热炉配置1台柴油循环水泵,停电备用泵;3座加热炉共用1台热力除氧器;给水系统配备3台电动给水泵,2用1备;3座加热炉共用1台柴油给水泵,停电备用泵;软水供给配有3台软水泵,2用1备。

吸收式制冷在钢铁冶金企业中对富余蒸汽的回收利用【摘要】钢铁冶金企业在生产过程中产生大量工业废热,特别是轧钢生产线的加热炉,持续产生大量高温高压水蒸气。

富余蒸汽直接排放,存在巨大浪费。

本文将结合工程实例,详细介绍采用吸收式制冷技术对富余蒸汽的综合利用,尽量降低钢铁冶金企业的生产能耗,为钢铁冶金企业的节能减排探索一条新的道路。

【关键词】吸收式制冷加热炉蒸汽利用节能减排1 钢铁冶金企业富余蒸汽的产生与利用现状钢铁冶金企业的轧钢生产线,加热炉冷却系统一般采用汽化冷却方式。

水在冷却管内被加热到沸点,呈汽水混合物进入汽包,在汽包中使蒸汽和水分离。

分离出来的水又重新回到冷却系统中循环使用,而蒸汽从汽包中引出并入厂区蒸汽管线。

[1]由于加热炉连续工作,因此蒸汽也是持续产生的。

蒸汽除少部分供工艺用户点使用外,主要供冬季采暖使用。

因此夏季蒸汽富余量大。

富余蒸汽被直接排放,造成能源和水资源的双重浪费。

即使在冬季,蒸汽被用于采暖系统,部分热量被有效利用,但是采用蒸汽作为采暖热媒,采暖系统卫生条件差,并且采暖系统的跑、冒、滴、漏现象严重。

同时,企业内采暖点分散,每个采暖点耗热量不大,蒸汽凝结水产生量小,因此对采暖系统产生的凝结水回收困难。

凝结水基本都是直接排放至下水井,不做回收处理。

2 吸收式制冷技术基本原理及其对蒸汽的回收利用吸收式制冷机主要有两种:氨吸收式制冷机和溴化锂吸收式制冷机。

由于氨具有一定毒性,因此溴化锂吸收式制冷机安全性更高。

溴化锂吸收式制冷机是利用不同温度下溴化锂水溶液对水蒸气的吸收与释放来实现制冷的。

以水为制冷剂,溴化锂水溶液为吸收剂,利用水在高真空下蒸发吸热达到制冷的目的。

[2]吸收式制冷机除水泵以外没有其他耗电设备,设备本体以工业废热为动力,因此,相对于同等容量的离心式制冷机来说,耗电量降低90%左右。

当蒸汽压力在0.12mpa以上时,就可以作为溴化锂吸收式制冷机的工作热源。

3 工程实例河北某钢铁冶金企业拟建设1780热轧带钢生产线一条。

加热炉气化冷却及烟气余热的利用浅析引言进入21 世纪,钢铁产品需求量趋于过剩,钢铁企业的核心竞争力是提高产品质量和降低生产成本,故采取节能降耗措施以及废气再利用是钢铁行业降低成本、增强产品市场竞争力的重要途径。

轧钢加热炉是钢铁行业的能源消耗大户,因此,轧钢加热炉已成为我国节能的重要前沿阵地。

怎样提高轧钢炉窑的效率和加强加热炉的余热利用是节能减排的重要举措。

一、加热炉汽化冷却装置1、概述加热炉炉底有固定梁、活动梁及支持梁,它们是钢料滑行的滑道,为保持其强度,防止高温变形和断烧,除外部进行绝热保护外,还必须进行有效的冷却。

冷却的方式通常是将加热炉冷却构件做成管状或矩形空心梁,管内通入水进行冷却。

根据通入的水的温度,冷却系统分水冷却系统和汽化冷却系统。

由于汽化冷却系统相比水冷却系统有着绝对的优势,目前我国钢铁企业加热炉均采用汽化冷却系统。

2、汽化冷却系统流程汽化冷却系统主要由软水系统、除氧给水系统、循环回路系统、蒸汽系统、排汽系统和排污系统等六部分组成。

除氧给水系统是连接除氧器、给水泵及汽包三个设备的工作系统,其工作原理是软水由软水系统送入除氧器除氧,变为除氧水后由除氧水箱供出,经给水泵加压后进入汽包。

电动给水泵共 2 台,1 台运行,1台备用。

另设1 台柴油机带动的给水泵,用于断电时向汽包供水,以保证加热炉内部各种支撑梁的安全。

二、烟气余热钢铁工业是我国重点高耗能行业之一,也是“高碳能源” 的消耗大户,其在消耗能源推动物料转变的同时会产生大量的余热余能,国内多数钢铁企业的余热资源回收率只有30% ~50%。

我国钢企生产1t 钢材产生的余热余能资源量约为8 ~9GJ,余热资源占企业总用能的37%,其中产品显热占39% ﹑废烟气显热占37% ﹑冷却水显热占15%﹑炉渣显热占9%。

对某个钢铁公司的轧钢加热炉进行过测试,其排烟温度在359. 8℃左右,热效率不到50%,比我国电厂现阶段锅炉所能达到的热效率水平低得多。

轧钢车间加热炉设计l轧钢车间加热炉设计创建时间:2022年-08-02轧钢车间加热炉设计(design of reheating furnace for rolling mill)对型钢、中厚板、热轧带钢及线材等轧钢厂坯料加热炉的设计。

设计内容包括炉型选择、确定装出料方式与炉子设施的平面布置、炉子加热能力与座数选择、炉温制度与炉型结构选择、炉子供热负荷计算及其分配比例、炉子尺寸设计以及炉子的检测与自动化操作。

炉型选择轧钢车间加热炉主要有推钢式加热炉和步进式加热炉两大类型。

一般在设计前期根据原料和燃料、生产规模与产品大纲、车间布置、加热与轧制工艺要求以及整个轧制线的装备水平等原始条件综合考虑选择。

步进式加热炉始建于20世纪60年代中期,与传统的推钢式加热炉相比,具有加热质量好、热工控制与操作灵活、劳动环境好等优点,特别是炉长不受推钢长度的限制,可以提高炉子的容量和产量,更适应当代轧机向大型化、高速化与现代化发展的需要。

步进式加热炉在配合连铸坯热装时有明显的优越性,一般采用炉底分段传动方式,即在连铸开始浇铸时停止向炉内装料,而炉子仍按轧制节奏连续出钢,炉子装料侧一段炉底空出,当热连铸坯送到后即迅速装入炉内,尽量减少热坯的散热损失,同时集中加热热连铸坯可以有效地提高炉子产量和降低燃料消耗。

推钢式加热炉和步进式加热炉的主要技术经济指标,如单位炉底面积产量和热耗,基本相同或相近,但步进式加热炉的最高小时产量则可大大超过推钢式加热炉,热耗也较低。

步进式加热炉的钢坯在炉时间短,其钢坯氧化烧损率、脱碳率及废品率低于推钢式加热炉。

步进梁式加热炉的冷却水消耗量比推钢式加热炉约多一倍,因此水系统投资要高一些,对操作及维护水平的要求也较高。

现在新建的具有经济规模的各类轧钢厂基本上都选用了步进式加热炉;一些老厂如美国底特律钢厂热轧车间、法国索拉克和恩西俄厂的热轧车间、日本和歌山热连轧厂与鹿岛厚板厂以及加拿大汉密尔顿的多发斯科厂等,在改建或扩建中都选用了步进式加热炉替代原有的推钢式加热炉。

加热炉汽化冷却系统饱和蒸汽过热节

能的改造实践

加热炉汽化冷却系统是利用水在相变过程中吸收的大量潜热来冷却加热炉炉壁的。

在汽化冷却系统运行过程中,饱和蒸汽的热量未被充分利用就被排放到大气中,造成了能源的浪费。

为了提高能源利用率,可以对加热炉汽化冷却系统进行饱和蒸汽过热节能改造。

改造的具体措施如下:

1. 在汽化冷却系统中增设过热器,利用烟气的余热将饱和蒸汽加热到过热状态。

2. 优化过热器的设计,提高换热效率,减少热能损失。

3. 对系统进行自动控制改造,根据蒸汽的压力和温度自动调节过热器的进口蒸汽流量,保证过热蒸汽的参数稳定。

4. 对原有设备进行节能改造,如更换高效的水泵、风机等,降低系统的能耗。

通过以上改造措施,可以有效地提高加热炉汽化冷却系统的能源利用率,减少蒸汽的排放损失,达到节能的目的。

同时,过热蒸汽还可以用于发电、供热等领域,进一步提高了能源的综合利用率。

需要注意的是,在进行改造时需要充分考虑系统的安全性和可靠性,确保改造后的系统能够稳定运行。

同时,还需要对改造后的系统进行定期维护和检修,保证系统的长期稳定运行。

钢铁厂的汽化冷却及汽化冷却装置设计一、概述冶金生产中,冶炼或加热设备处于1200c。

高温以上,其设备构件需要冷却才能正常生产。

汽化冷却是采用软化水以汽化的方式冷却冶金设备并吸收热量从而产生蒸汽的装置,在原理上汽化冷却装置可视为一种特定锅炉。

采用汽化冷却取替工业水冷却冶金炉的冷却构件或高温烟气,不仅取得良好的冷却效果,而且大量回收二次能源。

汽化冷却不仅作为一种冷却系统,更是作为一种余热利用装置在冶金工厂广泛采用。

二、汽化冷却装置的原理(一)冷却换热原理汽化冷却利用水转变成蒸汽时吸收热量冷却构件。

以工作压力为0.5 Mpa (表压)的汽化冷却系统为例,1kg饱和水受热转变成蒸汽时吸热2089.2GJ,如果给水温度是20℃,把水加热到沸点(158℃),1kg水吸收热量577.8GJ,这两部分热量加在一起,则1kg20℃的水在0.5Mpa (表压)下的汽化冷却系统转变为1kg饱和蒸汽,吸热量为2667GJ。

如采用水冷却系统,则1kg水仅能带走83.74GJ左右的热量。

达到同样的冷却效果时,汽化冷却用水量仅为水冷却的三十分之一。

(二)水循环原理汽化冷却装置的循环方式有自然循环和强制循环两种方式。

1.自然循环。

自然循环是依靠工质(水和汽水混合物)的容重差形成水循环。

自然循环系统由汽包、下降管、冶金炉受热管和上升管组成循环系统。

汽包中的水沿不受热的下降管下行到联箱中,由此引入冶金炉受热管加热,水成为汽水混合物,沿上升管回到汽包中去。

水的容重Y(kg/m3)及汽水混合物的容重Y,,(kg/m3)之差,乘以液柱高度H,即称做循环管路的流动压头Pz,就是自然循环的动力。

靠此动力来克服循环回路的总阻力损失ZAP其数学表达式为:Pz=H(Y-Y,,)=ZAP(Pa)2.强制循环。

强制循环的动力是由循环水泵产生,它迫使工质产生从汽包、下降管、循环泵、冶金炉受热管、上升管回至汽包的水循环。

三、汽化冷却装置的讨论汽化冷却在国内外钢铁厂中得到了广泛应用,目前国内应用最普遍的是炼钢转炉汽化冷却和加热炉汽化冷却。

转炉汽化冷却设备优化和蒸汽利用工程实践转炉汽化冷却设备是钢铁冶炼生产中重要的工艺设备之一,其主要作用是对冶炼过程中产生的高温高压炉气进行冷却处理,以提高炉内热效率和减少排放污染物的含量。

然而,由于转炉汽化冷却设备存在着传热系数低、设备堵塞、脱灰不彻底、燃气能量利用率低等问题,导致其在实际应用中不能够发挥出应有的效果。

为了改善转炉汽化冷却设备的性能,提高炉内热效率和减少污染物排放,不少企业采取了不同的优化措施。

例如,对传热面进行清洗或更换、加装洗涤器等装置以防止堵塞、提高燃气能量利用率等。

同时,这些企业还注重将蒸汽能够利用起来,从而为生产带来更多的经济效益。

以下摘自一家钢铁企业的转炉汽化冷却设备优化实践:首先,在清洗传热面方面,该企业采用了真空清洗技术。

这种技术利用了真空吸力将传热面上的污垢吸入到清洗器中,然后再经过高温高压水柱的冲洗,从而达到清洗传热面和防止堵塞的目的。

实践证明,采用真空清洗技术后,传热系数得到了显著提高,同时设备的堵塞现象也得到了一定地改善。

其次,该企业还对转炉汽化冷却设备进行了蒸汽利用。

具体而言,企业采用了排汽式汽轮发电机,在转炉汽化冷却设备的出口处安装了热交换器,将出口烟气中的热能转移到锅炉房的空气预热器中进行预热,并通过蒸汽轮机发电,再将排出的冷凝水送回锅炉房重复利用。

这种方式不仅提高了能源利用效率,同时还为企业创造了可观的经济收益。

最后,针对设备脱灰不彻底和燃气能量利用率低等问题,该企业加装了洗涤器和热交换器。

其中,洗涤器能够彻底清洁设备内部的灰渣,提高炉气中的清洁度;热交换器则能够将冷却后的炉气与进入转炉的空气进行二次换热,从而减小炉料预热的热损。

总之,通过对转炉汽化冷却设备的优化,企业不仅能够提高钢铁冶炼的效率和质量,同时也能够减少污染物排放,提高环境保护水平,为企业的可持续发展做出积极贡献。

轧钢加热炉汽化冷却蒸汽利用

郑祖强

(衢州元立金属制品有限公司)

摘要:某公司一座年产80万吨轧钢加热炉在生产的过程中会产生4t/h、0.5Mpa(a)的汽化冷却蒸汽,为充分利用该部分蒸汽的能量,配套建设了的一套背压式汽轮发电机组、一套螺杆膨胀发电机和浴室,取得了较好的经济和环境效益。

关键词:蒸汽背压式汽轮发电机组螺杆膨胀发电机

utilization of the vaporization cooling steam of steel-rolling heating furnace

Zheng Zu Qiang

(Quzhou Yuanli Metal Products Co.,Ltd.)

Abstract: An reheating furnace that the annual output is 800000 tons will produce 4t-0.5Mpa vaporization cooling steam in an hour in the pruduction.To make full use of the steam energy, a set of back pressure turbine,a set of screw expansion of power generators and bathroom were built.It has obtained better economic and environmental benefit.

Keywords: steam;back pressure turbine;screw expansion of power generator

某公司的一座年产80万吨的轧钢加热炉,为提高加热炉的能源利用率,该加热炉的冷却系统采用汽化冷却的方式。

加热炉汽化冷却具有节省工业用水、节电、回收余热、提高炉底管使用寿命以及提高轧材质量的显著优点 ,特别是自然循环汽化冷却方式 , 目前已在我国钢铁厂的加热炉上广泛采用 ,显示出良好的经济效益【1】。

加热炉汽化冷却系统产生的蒸汽在未利用之前直接放散,不仅浪费了大量的能源资源,而且还会产生噪音和空气热污染,不符合清洁生产要求。

因此,公司组织相关部门及技术厂家研究这部分蒸汽的综合利用,决定采用背压式汽轮发电机组、螺杆膨胀发电机和浴室的综合利用方案,即先将加热炉出口蒸汽

送至背压式汽轮发电机组进行利用,背压式汽轮机出口排汽送至螺杆膨胀发电机进行利用,螺杆膨胀发电机产生的冷凝水送入浴室的水池加热箱,综合利用后的冷凝水回流至公司中水池。

背压式汽轮机的排汽压力大于大气压力,排汽可用于供热等用途,且排汽压

力可以根据不同的供热目而定。

背压式汽轮机不仅实现蒸汽能量逐级利用,同时结构简单,不需要庞大的凝汽器和冷却水系统,具有机组轻小、造价低的特点。

该轧钢加热炉正常生产时蒸汽流量为4t/h 、压力为0.5Mpa (a ),考虑到公司职工浴室的热水供应的情况,这部分蒸汽不仅需要用来发电,还需要加热公司浴室热水,因此选择背压式汽轮发电机组对这部分蒸汽进行利用。

根据国内小汽轮机发电机组的设计参数及我公司的实际情况,选择汽轮机排

气压力为0.12Mpa (a ),因此可以计算出汽轮机功率: W=3600

)(1∏-H H Q O =36007.0)52.250959.2748(4000⨯-⨯=185.94 kW 流量: Q=4000kg/h;

进口焓值为:H O =2748.59kj/Kg,出口焓值为:H 1=2509.52 kj/kg ;

汽轮机效率:∏=0.7;

电能当量值:3600kj/kW

故该部分蒸汽可以做功185.94 kW/h ,发电机效率为97%,并考虑机组留有10%的富余能力,因此发电机功率选择为200kW,计算过程如下:

发电机功率=1.1⨯∏⨯发电机p =1.197.094.185⨯⨯=198.40 kW

因此汽轮机、发电机功率均选择200 kW 。

目前机组已经稳定运行,平均小时发电量达180 kW ,自用电量7 kW 。

在轧钢加热炉正常生产的时候,汽化冷却蒸汽能够连续供应且压力维持在0.5Mpa (a ),但是受钢坯和市场以及轧钢厂设备影响,带钢加热炉会出现停炉和检修,加热炉不产生蒸汽。

因此,我们将炼钢转炉蒸汽接送至带钢小机组,作为小汽轮机发电机组的备用蒸汽,以确保在加热炉无蒸汽时汽轮机机组和后续的蒸汽综合利用设备的连续性和可靠性。

公司加热炉汽化冷却蒸汽利用方案原先为背压式汽轮机发电后送往浴室加热热水,由于职工浴室加热热水所需的热量较少,有大量的蒸汽需放散,不仅有大量的能源浪费,还有大量的水资源损失。

为进一步利用这部分蒸汽的能量和回收水资源,并考虑经汽轮机做功后的蒸汽排汽压力0.12Mpa (a )时的饱和蒸汽已经处于汽液共存的情况,公司积极寻

找合适的相关节能设备和技术,最终决定在背压式汽轮机排气口与职工浴室之间新建一套螺杆膨胀发电机组,采用螺杆膨胀发电技术对这部分蒸汽的能量进行利用及回收蒸汽凝结水。

螺杆膨胀机可以回收汽轮机热力循环中无法利用的余热能量,如高温的热水、汽液两项流等【2】,螺杆式膨胀机利用低沸点有机工质的朗肯循环实现热工转换,螺杆式膨胀机组包含了螺杆膨胀机、蒸汽器、冷凝器等设备组成。

其中,有机工质在蒸发器内实现由液体变为蒸汽的过程,吸收了热源的负荷,温度升高。

高温蒸汽进入膨胀机后,在转子腔内实现膨胀,对外输出轴功率,同时工质温度、压力均下降。

降温后的工质,仍是蒸汽,需要在冷凝器内实现液化,此期间对外放出热量。

经冷凝液化后的工质,利用工质泵升到高压,然后进入蒸发器,实现下一轮循环。

具体工艺示意图见图1。

蒸

发

器S

冷凝器螺杆机发电机

蒸汽工质泵循环水给水泵凝结水泵冷却塔及

水

池

电网

工质储液罐

图1 螺杆膨胀机示意图

螺杆膨胀发电机组主要有蒸发器、冷凝器、螺杆机、发电机、冷却塔及水池等部分组成。

发电机组选用R245fa 作为有机工质,工质冷凝温度30℃、蒸发温度76.2℃,从而有利于机组能源利用效率的提高。

该螺杆膨胀发电机组利用压力0.12Mpa (a )、温度104℃、流量4t/h 的饱和蒸汽的能量,使有机工质在螺杆机内做功,机组实现装机容量100kW, 平均小时发电量达95kW ,

每小时自用电量12 kW,同时回收4t/h蒸汽凝结水。

加热炉汽化冷却蒸汽经螺杆膨胀发电机组吸收热量后变成80℃左右的冷凝水后,利用凝结水泵送往职工浴室加热热水,加热浴室用水后的凝结水排入公司中水池进行回用,从而实现水资源的重复利用。

背压式汽轮发电机组年经济效益:

年经济效益=(发电功率-自用电量)×年运行小时数×电价

=(180-7) Kw/h×7200h×0.63元/Kw·h=78.47万元/年螺杆膨胀发电机年经济效益:

年经济效益=(发电功率-自用电量)×年运行小时数×电价=效益

=(95-12)Kw/h×7200h×0.63元/Kw·h=37.65万元/年即轧钢加热炉汽化冷却蒸汽在采用背压式汽轮发电机组、螺杆膨胀发电机组及浴室的方案后,每年可实现外供电量184.32万kW·h,相当于年节省标准煤645.12吨(等价值),同时节水 2.88万吨,同时解决了职工洗浴问题,具有良好的经济效益和社会效益显著。

参考文献:

【1】:贾守忠、曲毅;加热炉汽化冷却技术的应用[J] 《工业炉》2001(08):

19-24

【2】:顾正皓;螺杆膨胀及在电厂热力循环中的应用及经济性分析[J] 《浙

江电力》2009(01):9-11。