《射孔完井工艺技术》课件

- 格式:ppt

- 大小:1.39 MB

- 文档页数:16

射孔完井法射孔完井法是国内外最为广泛和最重要实用的一种完井方法,包括套管射孔完井和尾管射孔完井。

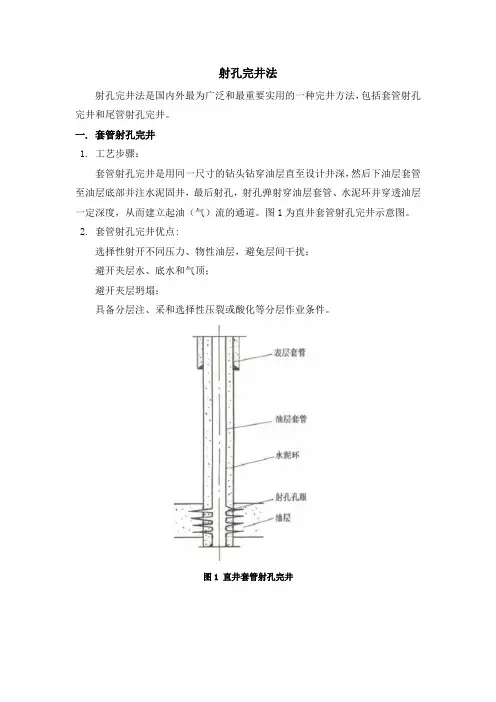

一. 套管射孔完井1. 工艺步骤:套管射孔完井是用同一尺寸的钻头钻穿油层直至设计井深,然后下油层套管至油层底部并注水泥固井,最后射孔,射孔弹射穿油层套管、水泥环并穿透油层一定深度,从而建立起油(气)流的通道。

图1为直井套管射孔完井示意图。

2. 套管射孔完井优点:选择性射开不同压力、物性油层,避免层间干扰;避开夹层水、底水和气顶;避开夹层坍塌;具备分层注、采和选择性压裂或酸化等分层作业条件。

图1 直井套管射孔完井二.尾管射孔完井1. 工艺步骤:尾管射孔完井是在钻头钻至油层顶界后,下技术套管注水泥固井,然后用小一级的钻头钻穿油层至设计井深,用钻具将尾管送下并悬挂在技术套管上。

再对尾管注水泥固井,然后射孔。

图2为直井尾管射孔完井示意图。

2. 尾管射孔完井优点:有利于保护油层;钻开油层前上部地层已被技术套管封固,可采用与油层配伍的钻井液以平衡压力、低平衡压力的方法钻开油层。

降低完井成本;减少套管重量和油井水泥用量;目前较深的油、气井大多采用此法完井。

3. 主要不足:打开产层和固井中,钻井液和水泥浆对产层侵害较严重。

油气流入井内阻力较大。

尾管图2 直井尾管射孔完井三.套管及管柱1. 套管:优质无缝钢管,一端为公扣,直接车在管体上;一端为带母扣的套管接箍。

2. 套管尺寸: API标准,共14 种尺寸;壁厚:5.21~16.13 mm1 4 3. 套管钢级: API标准 8种10级H-40, J-55, K-55, C-75, L-80, N-80, C- 90, C-95, P-110, Q-125(数字×1000为套管的最小屈服强度 kpsi)。

H,J,K,N代表一般强度油套管,C,L,M,T代表限定屈服强度油套管,具有一定的抗硫腐蚀性能。

4. 螺纹类型:API标准:短圆(STC)、长圆(LTC)、梯形(BTC)、直连形(XL)。

![第七章 射孔工艺技术[1]](https://uimg.taocdn.com/99d36c4d2e3f5727a5e962e3.webp)

第六章射孔工艺技术射孔完井是目前国内外使用最广泛地完井方法。

射孔技术是指将射孔器用专用仪器设备输送到井下预定深度,对准目的层引爆射孔器,穿透套管及水泥环,构成目的层至套管内连通孔道的一项工艺技术。

它包含的主要内容有:射孔器材、射孔工艺、射孔对油气井产能的影响、射孔评价以及射孔器材的检验等方面。

涉及到包括数学、物理学、地质、钻井、测井、油臧工程、机械、火工等多学科的专业理论。

所以,射孔是一门综合性比较强的石油工程技术。

自射孔被应用于油气井以来,从子弹式射孔到聚能式射孔,从简单的电缆输送射孔到油管输送射孔,穿深从十几毫米到上千毫米,射孔工艺技术自20世纪70年代以来,得到了比较快的发展。

目前的射孔已不仅仅是沟通地层与井筒通道的工艺技术,它又增加了改造油气层、提高油气产量的任务。

随着油气勘探开发难度的加大,油藏工程师们对射孔工艺技术的要求也越来越高,他们希望射孔对地层的穿透更深、对产层的伤害最小、完善系数高,能获得很理想的产能。

因而,改进射孔工艺、优化射孔设计是完井试油中的重要环节。

目前,世界各国的射孔技术按输送方式基本可分为两类:一是电缆输送射孔;二是油管(钻杆、连续油管)输送射孔。

按其穿孔作用原理可分为子弹式射孔技术、聚能式射孔技术、水利喷射式射孔技术、机械割缝(钻孔)式射孔技术、复合射孔技术。

应用最广泛地是电缆输送聚能式射孔技术。

复合射孔技术因其独特的射孔增产机理而被越来越广泛地应用于现场。

激光射孔技术也已完成初步试验,相信在不久的将来会成为一种有效的射孔工艺技术而被广泛应用。

射孔技术的发展趋势将向综合化、集成化、高穿深、无污染的方向发展。

第一节射孔原理本节只对目前应用比较广泛的聚能射孔技术进行全面描述,其它射孔技术只进行简单介绍。

一、聚能射孔原理聚能射孔技术产生于1946~1948年间,是从反装甲武器中演变而来。

聚能射孔技术是指由聚能射孔弹与其它部件组合对地层进行射孔的技术。

这项技术的关键单元是聚能射孔弹。