焊机器件选用

- 格式:ppt

- 大小:46.00 KB

- 文档页数:2

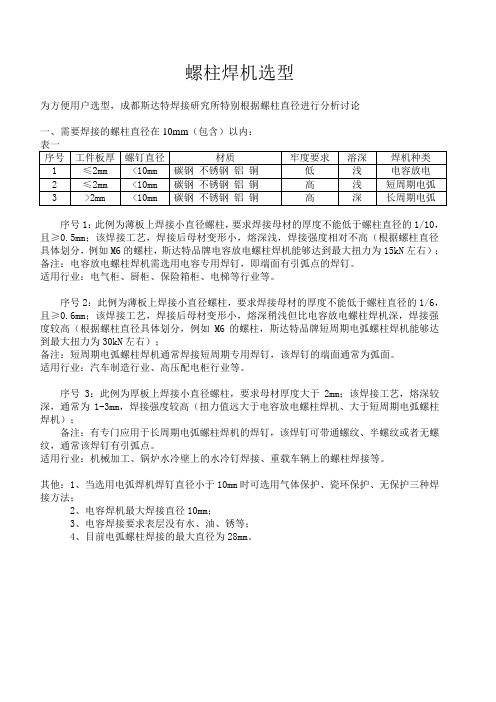

螺柱焊机选型为方便用户选型,成都斯达特焊接研究所特别根据螺柱直径进行分析讨论一、需要焊接的螺柱直径在10mm(包含)以内:序号1:此例为薄板上焊接小直径螺柱,要求焊接母材的厚度不能低于螺柱直径的1/10,且≥0.5mm;该焊接工艺,焊接后母材变形小,熔深浅,焊接强度相对不高(根据螺柱直径具体划分,例如M6的螺柱,斯达特品牌电容放电螺柱焊机能够达到最大扭力为15kN左右);备注:电容放电螺柱焊机需选用电容专用焊钉,即端面有引弧点的焊钉。

适用行业:电气柜、厨柜、保险箱柜、电梯等行业等。

序号2:此例为薄板上焊接小直径螺柱,要求焊接母材的厚度不能低于螺柱直径的1/6,且≥0.6mm;该焊接工艺,焊接后母材变形小,熔深稍浅但比电容放电螺柱焊机深,焊接强度较高(根据螺柱直径具体划分,例如M6的螺柱,斯达特品牌短周期电弧螺柱焊机能够达到最大扭力为30kN左右);备注:短周期电弧螺柱焊机通常焊接短周期专用焊钉,该焊钉的端面通常为弧面。

适用行业:汽车制造行业、高压配电柜行业等。

序号3:此例为厚板上焊接小直径螺柱,要求母材厚度大于2mm;该焊接工艺,熔深较深,通常为1-3mm,焊接强度较高(扭力值远大于电容放电螺柱焊机、大于短周期电弧螺柱焊机);备注:有专门应用于长周期电弧螺柱焊机的焊钉,该焊钉可带通螺纹、半螺纹或者无螺纹,通常该焊钉有引弧点。

适用行业:机械加工、锅炉水冷壁上的水冷钉焊接、重载车辆上的螺柱焊接等。

其他:1、当选用电弧焊机焊钉直径小于10mm时可选用气体保护、瓷环保护、无保护三种焊接方法;2、电容焊机最大焊接直径10mm;3、电容焊接要求表层没有水、油、锈等;4、目前电弧螺柱焊接的最大直径为28mm。

二、需要焊接的螺柱直径在10mm以上:M10以上的螺柱焊接,均采用电弧螺柱焊机,埋弧螺柱焊亦属于电弧螺柱焊中的一种。

其中:通常情况下,序号1-序号3中的螺柱焊接,需采用瓷环作为保护工具;而序号4,由于螺纹钢本身形状不规则,用传统瓷环保护的方式不合适,故采用焊剂作为保护材料,进而完成焊接。

激光焊接机五大组成模块讲解1、设备整体介绍:激光焊接是利用激光束优异的方向性和高功么密度等特点进行工作。

通过光学系统将激光束聚焦在很小的区域内,在极短的时间内使被焊处形成一个能量高度集中的热源区,从而使被焊物熔化并形成牢固的焊点和焊缝。

TY-LF-260型激光焊接实训机采用恒流脉冲式激光电源、灯泵浦Nd:YAG固体激光器、进口三菱PLC运控系统和高精度二维执行机构等核心模块组成。

产品整机一体化机身结构,有功能集成度高、操作人性化设计、传动系统稳定、焊接加工效率高等特点,可完成电子、机械器件焊接加工,广泛应用于航天、通讯、电子、汽车制造等加工制造类行业。

2、激光焊接机五大组成模块的作用及介绍:(1)光学系统是激光焊接设备的核心部分,由灯泵浦Nd:YAG固体激光器、谐振腔模块、激光指示定位系统、扩束系统和聚焦系统组成。

激光输出的好坏直接影响到激光焊接加工效果,因此激光器及整机激光光路的调试方法是学习阶段和实际应用当中必须掌握的技能。

通过对此模块的仿真实训,可以使学员全方位了解激光焊接设备中光学系统的组成及工作原理,各光学器件的结构与调试方法。

◆激光器:焊接设备激光器为灯泵浦Nd:YAG固体激光器,由激光金属腔、泵浦氙灯和Nd:YAG激光晶体组成。

其中激光金属腔为上下分体式全腔水冷式结构,全镀金面反射瓦块,光学反射率高,有助于激光反射集中,输出光束能量强;激光器泵浦源为强亮度高压氙灯,脉冲式出光激励激光晶体产生激光,使用寿命长;激光器工作物质为Nd:YAG 激光晶体。

◆谐振腔:激光设备中光学谐振腔指的是全反膜片镜架和半反膜片镜架之间的组成区域,当然其中包含激光腔体;谐振腔是产生激光不可或缺的重要部分,通常谐振腔的长度直接影响到激光输出的光束质量及功率能量的大小;对于激光设备而言,谐振腔的最佳长度一般在≥4倍的激光器腔长的距离(例:激光腔体有效腔长为130mm,则谐振腔的长度为≥520mm较为合适;具体效果以实际应用情况为准)。

焊机快速选型指南焊机是一种常用于金属加工和制造业的设备,选择合适的焊机对于保证焊接质量和提高生产效率至关重要。

然而,市场上有各种不同类型和规格的焊机,不同的需求和应用场景需要不同的焊机。

因此,这篇快速选型指南将为您介绍如何选择合适的焊机。

1.焊接类型首先要确定所需的焊接类型,常见的焊接类型包括手工电弧焊、MIG/MAG气体保护焊、TIG氩弧焊等。

手工电弧焊适用于各种金属的焊接,操作相对简单;MIG/MAG焊适用于自动化和大批量生产,焊接速度较快;而TIG焊适用于高精度和高质量的焊接。

2.材料类型和厚度选型时还需考虑要焊接的材料类型和厚度。

不同的焊机适用于不同的材料和厚度。

一般而言,手工电弧焊适用于焊接各种类型的钢材和合金;MIG/MAG焊适用于焊接钢材、不锈钢、铝合金等;TIG焊适用于焊接各种金属,尤其是精细焊接。

3.焊接电流和电压范围焊机的电流和电压范围也是一个重要考虑因素。

不同的焊接任务和材料需要不同的电流和电压,焊机的电流和电压范围要能满足需要。

一般来说,焊机的电流范围越大,适应的焊接任务范围就越广。

4.功率和输出能力焊机的功率和输出能力直接影响焊接效果和能耗。

功率越大,焊接能力越强,适应更大厚度的材料焊接。

一般来说,焊机的输出能力要符合实际需求,并尽量选择高效节能的焊机。

5.可调参数和功能焊机的可调参数和功能会对焊接效果产生重要影响,选择具备适用的可调参数和功能的焊机有助于提高焊接质量和效率。

例如,一些焊机具有稳流调节、电弧调整、焊接速度调节等功能,这些功能能够使焊接更加精确和稳定。

6.便携性和使用便利性考虑到实际应用场景和需要,选择便携性好、使用便利的焊机也是重要因素。

便携性好的焊机适合于外勤工作和不同工作地点的移动使用;使用便利的焊机有着简单易懂的操作界面和人性化的设计,能够减少操作难度。

7.安全性和可靠性最后,焊机的安全性和可靠性是选型时需要关注和考虑的重要因素。

焊机涉及到高功率电流和高温环境,因此需要确保焊机具备良好的过载和过热保护功能,以及可靠的电源和接地保护性能,确保操作安全和设备可靠。

焊接元器件的注意事项1. 焊接前的准备工作在进行焊接元器件之前,需要做好以下准备工作:1.1 工作环境准备确保焊接工作区域通风良好,避免有害气体的积聚。

工作台面应干净整洁,并且有足够的空间来放置所需的工具和材料。

1.2 工具和材料准备•焊接机:选择适合焊接元器件的焊接机型号,并确保其正常工作。

•焊锡:选择合适的焊锡丝,根据元器件大小选择合适直径的焊锡丝。

•钳子:用于固定元器件,防止其移动。

•镊子:用于拿取小型元器件。

•铜线刷:用于清理焊点和元器件表面氧化物。

•酒精棉片:用于清洁元器件表面。

1.3 元器件准备检查元器件是否完好无损,确保没有任何损坏或者变形。

也要检查元器件上是否有标记或者引脚编号,方便正确安装。

2. 焊接元器件的步骤在焊接元器件时,需要按照以下步骤进行操作:2.1 清洁焊点和元器件表面使用铜线刷清洁焊点和元器件表面的氧化物,以确保良好的焊接接触。

2.2 固定元器件使用钳子将元器件固定在焊接位置上,防止其移动。

2.3 使用镊子拿取焊锡丝使用镊子从焊锡丝中拿取适量的焊锡丝,并将其放置在焊点上。

2.4 加热焊点和焊锡丝使用焊接机加热焊点和焊锡丝,使其熔化并形成良好的连接。

注意加热时间不宜过长,以免损坏元器件。

2.5 冷却焊点在完成加热后,等待焊点冷却至室温。

不要用手触摸或者吹气等方式加速冷却,以免造成损坏。

2.6 清理残留物清理残留的焊锡丝和通风口中可能产生的氧化物等杂质。

3. 焊接注意事项在焊接元器件时,需要注意以下事项:3.1 温度控制控制焊接机的温度,避免温度过高导致元器件损坏。

3.2 焊接时间控制焊接时间,避免加热时间过长导致元器件损坏。

3.3 避免过度加热避免焊点和元器件过度加热,以免引起焊接点熔化或者变形。

3.4 避免反复加热避免反复加热同一焊点,以免引起焊接点松动或者断裂。

3.5 防止静电干扰在操作元器件时,应采取防静电措施,避免静电干扰对元器件造成损害。

3.6 注意安全防护在进行焊接操作时,要注意佩戴防护眼镜和手套等安全装备,以防止受伤或者烫伤。

自制微型交流电焊机(附电路图)业余电子制作和维修过程中,难免遇到焊接电池极片或薄钢板,而要确保顺利完成这一任务就离不开电焊机。

电焊机通常可分为直流电焊机和交流电焊机两种,这里介绍的是交流电焊机,它由降压变压器、电流调节器和散热系统以及焊接导线、把手等附件组成。

焊接时不必使用电焊条,只需把欲焊接的两工件分别作为电路的两个电极,利用接触电阻处产生的高温,将金属瞬间熔化,从而将工件牢牢焊接在一起。

由于购买成品电焊机价格不菲,倘若你觉得自己动手能力还不算太弱,也可以和笔者一样充分发挥DIY精神,来制作一台实用的微型交流电焊机。

电路工作原理如图1所示,B2是降压变压器。

也是电焊机的核心部件。

AB2整流桥、单向可控硅SCR、单结晶体管UJT、电阻R2、R3、R4、R5、电容C2及电位器RP构成了焊接电流无级调节器。

直流电流表A用于间接指示焊接工作电流大小。

刚与LED组成电源指示电路。

小型变压器B1、整流桥AB1、电容C1以及风扇M构成了散热系统。

由图可以看出设备电路十分简洁,要说复杂就只能算是电流调节器了。

它利用单结晶体管的负阻特性组成张弛振荡器,来作为单向可控硅的触发电路。

由于单结晶体管张弛振荡器的电源取自桥式整流电路输出的全波脉动直流电压。

当可控硅没有导通时,张弛振荡器的电容C2经R2、R5及RP充电,电容两端电压VC2按指数规律上升。

到单结晶体管的峰点电压VP时。

单结晶体管UJT突然导通,基区电阻RB1急剧减小。

电容C2通过PN结向电阻R4迅速放电,使R4两端电压Vg发生一个正跳变。

形成陡峭的脉冲上升沿,随着电容C2放电,VC2按指数规律下降,当低于谷点电压V 时单结晶体管截止。

在R4两端输出的是尖顶触发脉冲。

使得可控硅SCR导通。

B2初级绕组内有交流电流流过,同时可控硅两端压降变得很小,迫使张弛振荡器停止工作,当交流电压过零瞬间,可控硅被迫关断。

张弛振荡器再次得电,电容C2又开始充电,这样周而复始不断重复上述过程。

基于PLC控制的自动焊接机设计系部:学生姓名:专业班级:学号:指导教师:年月日声明此论文所呈交的,是我在指导教师的指导和查阅相关著作下独立进行分析研究所取得的成果。

除文中已经注明引用的内容外,此论文不包含其他个人已经发表或撰写过的研究成果。

对此文的研究做出重要贡献的个人和集体,均已在文中作了明确说明并表示谢意。

作者签名:日期:【摘要】随着现代科技的高速发展,手机的更新换代周期加快,同时手机的附属且是不可缺少的硬件--电池的需求量不断增加。

而电池在生产过程中正负极片的焊接是至关重要的一个环节,所以很有必要设计电池正负极片的自动焊接机。

本文基于此设计开发了基于PLC控制的自动焊接机设计,适用于企业的自动化设备,主要是对电池正负极片进行焊接。

在设计过程中采用欧姆龙PLC作为主控制器,加入CCD元素在激光焊接机对电池的正负极片焊接完成后,通过PLC的控制自动将电池送到下一个工位,从而CCD对其进行拍照检测焊接的结果是否合格。

在本设计中充分考虑到企业利益最大化的因素,此毕业设计产品不仅为其节约了人力成本,而且大大的提高了生产效益,保障品质的稳定,提升企业绩效,提高企业的竞争优势。

【关键词】:自动焊接机;电池正负极片;欧姆龙PLC【abstract 】With the rapid development of modern science and technology, mobile phone upgrade cycle is accelerated, at the same time is indispensable in the mobile phone accessory and hardware - battery demand is increasing. And the battery is the cathode piece of welding in the production process is one of the most important step, so it is necessary to design a battery is the cathode of the automatic welding machine. In this paper, based on the design and development the design of automatic welding machine based on PLC control, is suitable for the automation equipment of the enterprise, mainly on the battery is negative for welding. In the design process adopts omron PLC as the main controller, CCD elements in laser welding machine across the electrodes of the battery, after the completion of welding by PLC control of automatic to send the battery to the next station, thus the CCD photograph the check whether the results of the welding qualified. In this design, fully consider the factors of enterprise benefit maximization, this graduation design products not only save themanpower cost, and greatly improves the production efficiency, guarantee the stability of quality, improve enterprise performance, improve the competitive advantage of enterprises.【key words 】: automatic welding machine; The battery is negative; Omron PLC目录引言 (1)一、自动焊接机的动作流程 (2)(一)自动焊接机主要工位 (2)(二)自动焊接机动作的流程 (2)二、自动焊接机的机械设计简述 (5)(一)自动焊接机中气缸的选用 (5)(二)电磁阀 (6)(三)真空发生器 (7)(四)电机 (7)三、自动焊接机的电气元器件介绍分析 (7)(一)控制柜介绍 (7)(二)重要控制元器件介绍 (9)总结 (14)参考文献 (15)致谢 (16)附录PLC梯形图 (17)引言工业的自动化一直以来都是我国的发展的方向和目标。

igbt电焊机原理

IGBT电焊机原理是通过使用绝缘栅双极晶体管(IGBT)作为功率开关器件来实现电弧焊接的过程。

IGBT是一种功能强大

的半导体器件,结合了MOSFET和双极晶体管(BJT)的优点,能够提供高电压、高电流和快速开关速度。

IGBT电焊机的工作原理可以分为三个主要的阶段:起弧、焊

接和熄弧。

在起弧阶段,电焊机通过提供足够的电压和电流来点燃电弧。

在这个阶段,控制电路会将低电压高频信号转换成高电压、高频率的信号,并通过高压发生器将其提供给电极,使电弧形成。

同时,IGBT作为功率开关器件,将电流传递给电弧,并保持

电焊机的工作状态。

在焊接阶段,通过加大电压和电流来提供所需的焊接功率。

控制电路会根据焊接需要调整输出电流和电压,以确保焊接质量。

IGBT作为高功率开关器件,能够在不同的电压和电流条件下

准确地控制焊接过程,使焊接效果达到最佳状态。

在熄弧阶段,电焊机会在焊接完成后断开电弧。

控制电路会减小输出电流和电压,并逐渐减小至零。

IGBT作为功率开关器件,能够迅速关闭电焊机的电路,实现熄灭电弧的目的。

总体上,IGBT电焊机利用IGBT作为功率开关器件,通过控

制电路提供合适的电压和电流来实现电焊过程。

这种原理使得电焊机具有高效、稳定和可靠的性能,适用于各种焊接应用。