粉尘爆炸事故预先风险性分析表

- 格式:docx

- 大小:17.18 KB

- 文档页数:1

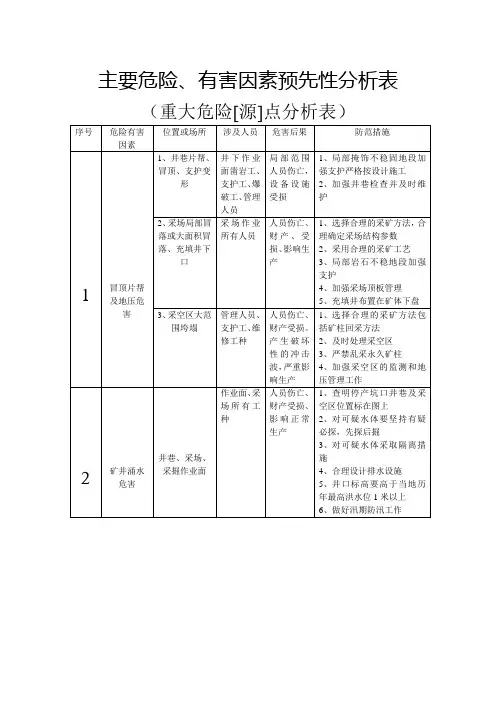

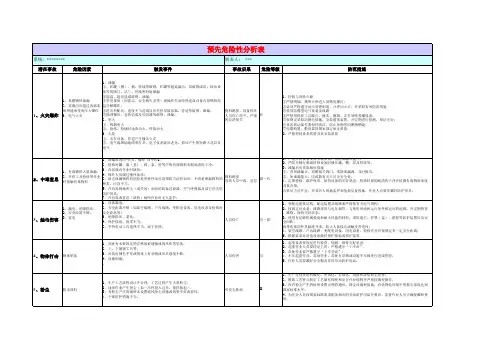

主要危险、有害因素预先性分析表(重大危险[源]点分析表)序号危险有害因素位置或场所涉及人员危害后果防范措施1冒顶片帮及地压危害1、井巷片帮、冒顶、支护变形井下作业面凿岩工、支护工、爆破工、管理人员局部范围人员伤亡,设备设施受损1、局部掩饰不稳固地段加强支护严格按设计施工2、加强井巷检查并及时维护2、采场局部冒落或大面积冒落、充填井下口采场作业所有人员人员伤亡、财产、受损、影响生产1、选择合理的采矿方法,合理确定采场结构参数2、采用合理的采矿工艺3、局部岩石不稳地段加强支护4、加强采场顶板管理5、充填井布置在矿体下盘3、采空区大范围垮塌管理人员、支护工、维修工种人员伤亡、财产受损。

产生破坏性的冲击波,严重影响生产1、选择合理的采矿方法包括矿柱回采方法2、及时处理采空区3、严禁乱采永久矿柱4、加强采空区的监测和地压管理工作2矿井涌水危害井巷、采场、采掘作业面作业面、采场所有工种人员伤亡、财产受损、影响正常生产1、查明停产坑口井巷及采空区位置标在图上2、对可疑水体要坚持有疑必探,先探后掘3、对可疑水体采取隔离措施4、合理设计排水设施5、井口标高要高于当地历年最高洪水位1米以上6、做好汛期防汛工作3 放炮和火药爆炸危害采掘作业面爆破工、爆破物品管理员人员伤亡、财产损失1、购进合格的爆破器材2、严格按爆破规程进行爆破物品的运输、使用3、按规程处理盲炮哑炮。

严禁打残眼4、做好爆破警戒5、相邻作业地点爆破要加强联系和防范4 中毒和窒息危害独头巷道、采场、长期停用且未通风的井巷、硐室及采空区井下作业所有人员人员窒息、中毒或死亡1、加强通风2、按规定时间进入作业面3、采空区及废弃的井巷、硐室及时封闭、合理设置通风构筑物。

使井下风流畅通,风量满足人员需求5 提升运输危害竖井、运输巷道信号工,出渣工,卷扬车司机、人员伤亡,财产损失;中断或严重影响生产1、选择合格的提升设备和钢丝绳2、井口设井门,声光信号齐全3、进行卷扬制动装置。

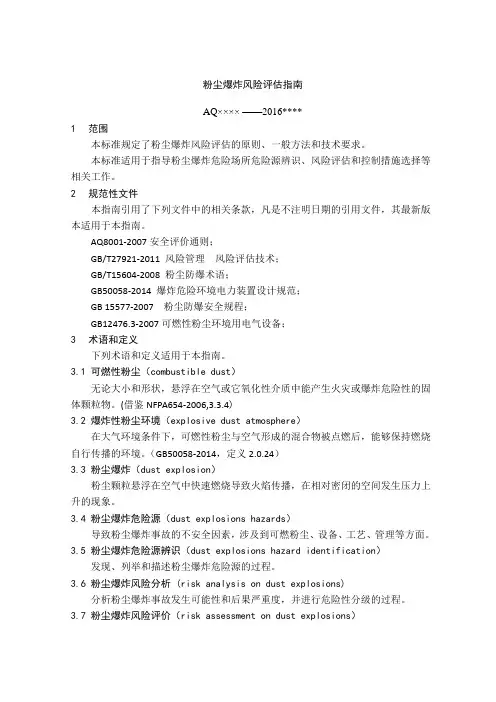

粉尘爆炸风险评估指南AQ××××——2016****1范围本标准规定了粉尘爆炸风险评估的原则、一般方法和技术要求。

本标准适用于指导粉尘爆炸危险场所危险源辨识、风险评估和控制措施选择等相关工作。

2规范性文件本指南引用了下列文件中的相关条款,凡是不注明日期的引用文件,其最新版本适用于本指南。

AQ8001-2007安全评价通则;GB/T27921-2011 风险管理风险评估技术;GB/T15604-2008 粉尘防爆术语;GB50058-2014 爆炸危险环境电力装置设计规范;GB 15577-2007 粉尘防爆安全规程;GB12476.3-2007可燃性粉尘环境用电气设备;3术语和定义下列术语和定义适用于本指南。

3.1 可燃性粉尘(combustible dust)无论大小和形状,悬浮在空气或它氧化性介质中能产生火灾或爆炸危险性的固体颗粒物。

(借鉴NFPA654-2006,3.3.4)3.2 爆炸性粉尘环境(explosive dust atmosphere)在大气环境条件下,可燃性粉尘与空气形成的混合物被点燃后,能够保持燃烧自行传播的环境。

(GB50058-2014,定义2.0.24)3.3 粉尘爆炸(dust explosion)粉尘颗粒悬浮在空气中快速燃烧导致火焰传播,在相对密闭的空间发生压力上升的现象。

3.4 粉尘爆炸危险源(dust explosions hazards)导致粉尘爆炸事故的不安全因素,涉及到可燃粉尘、设备、工艺、管理等方面。

3.5 粉尘爆炸危险源辨识(dust explosions hazard identification)发现、列举和描述粉尘爆炸危险源的过程。

3.6 粉尘爆炸风险分析 (risk analysis on dust explosions)分析粉尘爆炸事故发生可能性和后果严重度,并进行危险性分级的过程。

3.7 粉尘爆炸风险评价(risk assessment on dust explosions)利用粉尘爆炸风险分析结果和已有的风险准则相比较,以确定风险是否可接受或容忍的过程。

粉尘爆炸事故预先风险性分析表

PLN-6/4-0.25型透平膨胀机(厂家代号0303A)系哈尔滨制氧机厂KZO-50型空分设备(厂家代号1K015A)的配套主机之一。

具备所有静压气体润滑透平膨胀机(以下简称膨胀机)共有的特性,尤其启动性能极佳。

该套空分设备于1992年5月开始安装,12月正式投产,至2000年5月底,分馏塔加温30余次,膨胀机却从未取下拆检。

6月3日膨胀机声音异常紧急停车,折检发现风机叶轮防松螺母松动,因未及时发觉,导致风机叶轮叶片磨损过大而报废,酿成整个空分设备停产近一个月的重大损失。

1 故障现象与经过

1998年7月14日11时,膨胀机转速表突然失灵,转速指示从67000r/min降至30000r/min左右,指针有时在0~30000r/min之间来回摆动,但膨胀机未发现异常声音。

由于氧气供应相当紧张,运行人员未紧急停机,技术人员也认为是转速表本身故障,未要求拆检膨胀机。

由于膨胀机运行声音、膨胀前后温度、膨胀前后压力均正常,在转速表指示失灵的情况下,膨胀机一直在运行。

2000年6月1日7时,运行人员听见膨胀机运转声音不正常,立即停车,外观检查发现风机端盖过热。

8时30分,技术人员拆开风机端盖进气法兰,通人0.6MPa的轴承气,通过风机端盖对转子起浮情况检查良好,测量转子与中间体外壳的电阻值无穷大,风机叶轮转动也正常,就认为膨胀机不存在问题。

设备重新启动后,膨胀机运行无异常。

6月3日9时,运行人员发现膨胀机运行声音异常,风机端盖发烫,随后紧急停车。

拆检。

爆炸作业危害分析记录表-风险识别及评

价

1. 概述

本文档记录了对爆炸作业的危害进行风险识别和评价的过程和结果。

2. 风险识别

2.1 定义爆炸作业范围

在开始风险识别之前,首先明确爆炸作业的范围,包括作业地点、作业时间、作业人员等因素。

2.2 识别潜在危险

针对爆炸作业的范围,识别其中存在的潜在危险。

潜在危险可能包括但不限于以下因素:

- 爆炸物品的性质及特殊情况(如易燃、易爆)

- 作业地点的环境条件(如温度、湿度、通风等)

- 作业人员的经验和操作规范

- 作业过程中可能发生的意外情况

3. 风险评价

3.1 确定风险等级

根据风险识别阶段得到的潜在危险,结合危险的可能性和危害的严重程度,确定风险等级。

一般情况下,可将风险等级分为低、中、高三个级别。

3.2 评估现有控制措施的有效性

评估现有的控制措施对风险的控制效果,包括但不限于以下方面的考虑:

- 是否符合相关法律法规和标准要求

- 是否能够有效防范和减少潜在危险的发生

- 是否已经经过测试和验证,能够实际起到控制作用

3.3 提出风险控制建议

根据风险评价的结果,提出相应的风险控制建议。

建议的内容应具体明确,包括但不限于以下方面:

- 修改现有的控制措施或引入新的控制措施

- 加强作业人员的培训和操作规范

- 对可能发生的意外情况进行预案制定和应急准备

4. 总结

本文档通过对爆炸作业的危害进行风险识别和评价,为相关作业提供了风险控制的建议和措施,以确保作业过程安全可靠。

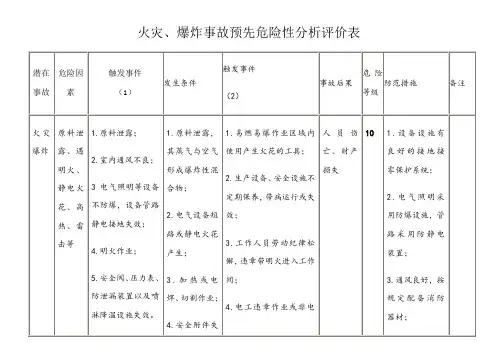

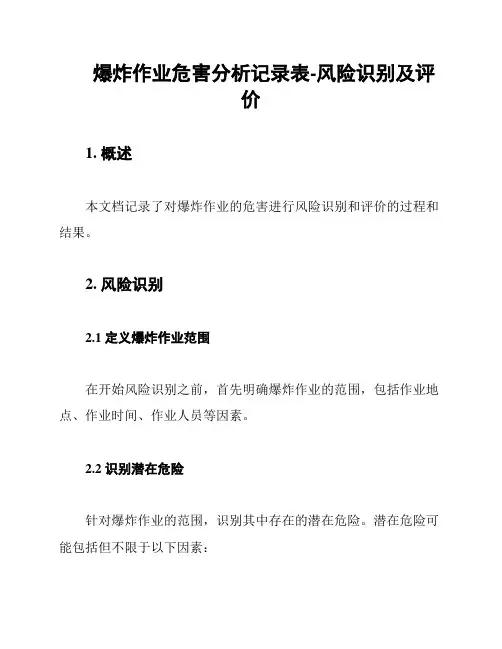

日期:2010-12-19预先危险分析表(PHA潜在事故危险因素触发事件⑴发生条件触发事件⑵事故后果危险等级防范措施火灾、爆炸可燃爆物质(如天然气气体等)泄露,压力容器爆炸一、故障泄漏1. 贮罐、槽、塔、器、管线阀门、法兰等破损、泄漏;2. 罐、槽、塔、器、管、阀、表等连接处泄漏,泵破裂或转动设备密封处泄漏;3. 罐、槽、塔、管、阀等因加工、材质、焊接等质量不好或安装不当而泄漏;4.罐、槽、塔、器、阀门、泵、管道、流量计、仪表连接处泄漏;5.撞击或人为损坏造成容器、管道泄漏,以及贮罐、槽等超装溢出;6. 由自然灾害(如雷击、台风、地震)造成设备破裂泄漏。

二、运行泄漏 1.超温、超压造成破裂、泄漏;2.安全阀、防爆膜等安全附件失1.易燃易爆物蒸汽压达爆炸极限;2. 易燃易爆物料泄漏;3.易燃物质遇明火;4.存在点火源、静点、高温物体等引发能量。

一、明火 1.火星飞溅;2.违早动火;3.外来人员带入火种;4.物质过热引发;5.点火吸烟;6.他处火灾曼延;7. 其它火源。

二、火花1.金属撞击(带钉皮鞋、工具碰撞等);2. 电气火花;3.线路老化或受到损坏,引燃绝缘层;4.短路电弧;5.静电;6. 雷击;7.进入车辆未戴阻火器等(一般要禁止驶入);8. 手机、BP 机火花,焊、割、打磨产生火花等。

物料跑损、人员伤亡、停产、造成严重经济损失IV级一、控制与消除火源1.严禁吸烟、火种和穿带钉皮鞋、不带阻火器车辆进入易燃易爆区;2 .严格执行动火证制度,并加强防范措施;3 .易燃易爆场所一律使用防爆性电气设备;4 .严禁钢性工具敲击、抛掷,不使用发火工具;5.按标准装置避雷设施,并定期检查;6 .严格执行防静电措施;7•加强门卫,严禁机动车辆进入火灾、爆炸危险区;&运送物料的机动车辆必须配戴完好的阻火器,正确行驶,不能发生任何故障和车祸;9•转动设备部位要保持清洁,防止因摩擦引起杂物等燃烧;10.周围居民点在一定范围内不能燃放烟花爆竹。

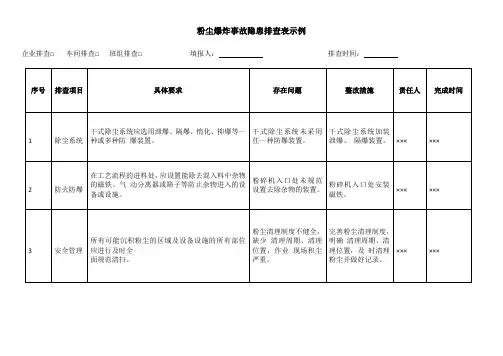

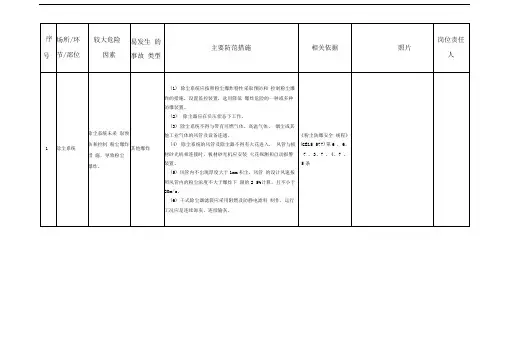

易发场所/较大危序生的主要防范措岗位责环节/险有关依照照片号事故施任人部位要素种类(1)除尘系统应依照粉尘爆炸特征采纳预防和控制粉尘爆炸的举措,设置监控装置,采纳降低爆炸危险的一种或多种防爆装置。

(2)除尘器应在负压状态下工作。

1 除尘系统除尘系统未采取预防和控制粉尘爆炸措施,致使粉尘爆炸。

其余爆炸(3)除尘系统不得与带有可燃气体、高温气体、烟尘或其余工业气体的风管及设备连通。

(4)除尘系统的风管及除尘器不得有火花进入,风管与板材砂光机相连结时,板材砂光机应安装火花探测和自动报警装置。

(5)风管内不出现厚度大于1mm积尘,风管《粉尘防爆安全规程》(GB15577)第6 .6、7. 3、7. 4、7.5条的设计风速依照风管内的粉尘浓度不大于爆炸下限的25%计算,且不小于20m/s。

(6)干式除尘器滤袋应采纳阻燃及防静电滤料制作,运转工况应是连续卸灰、连续输灰。

设备加工时产木材加工设备,包含工艺过程中的干纤维仓及木《木材加工系统生火花、火焰粉仓、破裂设备、铺装机、砂光机、输送设备、2 加工设备火灾粉尘防爆安全规引燃木屑、粉热油加热系统及加热设备、干燥系统、人造板机其余爆炸范》(AQ422尘,致使火灾、械、切削、成型、刨光及打磨等,应切合AQ48)第6、7条粉尘爆炸。

228的要求。

易发场所/序较大危生的主要防范措岗位责环节/有关依照照片号险要素事故施任人部位种类(1)在产生静电危险的设备和管道,应有防静电接地举措。

(2)设备、机架、管道的每段金属外壳间应采纳跨接等方式,形成优秀的电气通路,不得中止;设备电3 车间车间粉尘扬起后引起二次爆炸,存在伤亡扩大的危险。

其余爆炸机、照明等电器设备应防爆。

(3)吸风口应能有效控制和采集粉尘,其风速应根据粉尘特征合理选择,防备管道拥塞或不可以有效吸尘。

(4)采纳回收粉尘的采集、储藏、处理的密闭举措,防备二次扬尘。

《木材加工系统粉尘防爆安全规范》(AQ4228)(5)成立粉尘打扫制度。

爆炸、爆燃风险评估表

风险评估内容

1. 危险源辨识及描述

- 危险源名称:(填写危险源的具体名称)

- 危险源位置:(填写危险源所在的具体位置)

- 危险源描述:(对危险源的特点、性质和可能引发的危害进行详细描述)

2. 风险因素分析

- 爆炸、爆燃风险因素:(列举可能导致爆炸、爆燃的因素,如可燃物、火源、氧气等)

- 风险因素评估:(对每个风险因素进行评估,包括可能性和严重程度)

3. 风险评估结果

- 风险等级评估:(根据风险因素评估的可能性和严重程度,

确定危险源的风险等级)

- 风险评估结论:(对危险源的风险等级进行说明,如高风险、中风险、低风险)

4. 风险控制措施

- 风险控制目标:(明确对风险的控制目标,如降低风险等级

或消除危险源)

- 风险控制措施:(列举可采取的控制措施,如工艺优化、安

全设备增加等)

- 风险控制效果评估:(对每个控制措施的有效性进行评估,

包括控制措施的效果和实施难度)

5. 风险管理措施

- 风险管理计划:(制定风险管理计划,包括风险控制、监测

和应急预案等)

- 风险沟通和培训:(确保对相关人员进行风险沟通和培训,

提高风险意识和应对能力)

- 风险监测和评估:(建立风险监测机制,对风险控制措施和风险状况进行定期评估)

6. 风险评估人员签字确认

- 风险评估人员:(填写参与风险评估工作人员的姓名)

- 日期:(填写风险评估完成的日期)

以上是本次爆炸、爆燃风险评估表的内容。

请根据实际情况填写,并妥善保存相关记录。

---

注:本文档仅供参考,具体风险评估应根据实际情况进行细化和特定化处理。

项目

内容

事故类型

粉尘爆炸

危险危害因素

棉尘飞扬。

触发事件

1、吸尘设备制造与安装方面存在缺陷。

2、工作场所易燃棉尘大量存在。

3、点火源:(1) 违章动火;(2)烟火;(3)金属切割火星;(4) 电器火花;(5)外来人员带入火种;(6) 机械设备摩擦产生的火花或铁器与地面摩擦产生的火花;(7)电动机、轴承冒烟着火。

(8)敲打设备、管线产生撞击火花;(9)电器线路陈旧老化或受到损坏因短路产生火花、超载绝缘烧坏引起火花;

发生条件

1、棉尘深度达到爆炸极限;

2、存在点火源;

事故后果

造成停产,厂房设备损坏,人员伤害,财产损失

危险危害等级

3 级

防范措施

1、严格控制并消除火源

(1)生产厂区严禁吸烟、携带火种;(2)防雷接地装置要定期进行检测,保证其完好有效;(3)按动火要求办理动火许可证,并落实有效防范措施;

2、加强吸尘设备维护保养,定期检修及更换,并做好日常检查,保持设备完好。

3、如果吸尘设备达不到要求应采取通风措施。

4、生产场所需定期检测粉尘深度。

5、加强管理,杜绝“三违”,严格执行安全操作规程。

6、制定并进一步完善事故应急救援预案,使岗位操作人员能掌握并能认真执行,控制事故发生。

7、电气设施应使用防爆或防尘型。

表2.1-1 无锡联合钢铁有限公司电炉改造铁水热装工程项目预先危险性分析表(续6)表2.1-1 无锡联合钢铁有限公司电炉改造铁水热装工程项目预先危险性分析表(续11)表2.1-1 无锡联合钢铁有限公司电炉改造铁水热装工程项目预先危险性分析表(续19)表2.1-1 无锡联合钢铁有限公司电炉改造铁水热装工程项目预先危险性分析表(续22)表2.1-1 无锡联合钢铁有限公司电炉改造铁水热装工程项目预先危险性分析表(续24)(2) 小结通过预先危险性分析可知:无锡联合钢铁有限公司电炉改造铁水热装工程,存在着爆炸(钢铁液爆炸等)、火灾、中毒窒息、高温辐射及灼烫,粉尘、高处坠落,触电、交通事故、物体打击、机械伤害、淹溺、光辐射、听力损伤、射线辐射、冻伤、腐蚀、洪涝、雷击等危险、危害性。

主要的危险是爆炸火灾(包括钢铁液爆炸等),而且爆炸的种类多,这是冶金工厂需要重点加以防范的,有:钢铁液、渣喷溅爆炸,易燃易爆物、蒸汽、煤气(及煤气柜等)、氧、氮、氩及其贮罐、液化气钢瓶、电气、电缆、锅炉、雷击等爆炸火灾,值得注意的是还存着洪涝灾害和腐蚀的危害,它们的危险等级均属Ⅲ~Ⅳ级。

其次是中毒窒息、危险等级为Ⅲ级;高温热辐射及灼烫、粉尘、触电、高处坠落、车辆伤害、物体打击、机械伤害、淹溺、光辐射、听力损伤、冻伤、射线辐射等危险、危害,级别虽为“Ⅱ级”,但其频率也较高,可能发生的人员更为广泛,不容忽视。

对于上述可能产生的各种危险、危害,在预先危险性分析表中一一对应列出了初步的防范对策措施。

5.3-2 无锡联合钢铁有限公司380m3高炉建设项目预先危险性分析33335.3-2 无锡联合钢铁有限公司380m3高炉建设项目预先危险性分析(续5)35.3-2 无锡联合钢铁有限公司380m3高炉建设项目预先危险性分析(续7)5.3-2 无锡联合钢铁有限公司380m3高炉建设项目预先危险性分析(续8)5.3-2 无锡联合钢铁有限公司380m3高炉建设项目预先危险性分析(续9)33335.3.2小结通过预先危险性分析可知:380m3炼铁高炉建设项目工程装置存在着火灾、爆炸、触电、物体打击、车辆伤害、高处坠落、机械伤害、灼烫、听力损伤、粉尘、中毒窒息等危险、有害因素。

粉尘爆炸事故预先风险性分析表

项目内容事故类型粉尘爆炸危险危害因素棉尘飞扬。

触发事件1、吸尘设备制造与安装方面存在缺陷。

2、工作场所易燃棉尘大量存在。

3、点火源:(1)违章动火;(2)烟火;(3)金属切割火星;(4)电器火花;(5)外来人员带入火种;(6)机械设备摩擦产生的火花或铁器与地面摩擦产生的火花;(7)电动机、轴承冒烟着火。

(8)敲打设备、管线产生撞击火花;(9)电器线路陈旧老化或受到损坏因短路产生火花、超载绝缘烧坏引起火花;发生条件1、棉尘深度达到爆炸极限;2、存在点火源;事故后果造成停产,厂房设备损坏,人员伤害,财产损失危险危害等级3级防范措施1、严格控制并消除火源(1)生产厂区严禁吸烟、携带火种;(2)防雷接地装置要定期进行检测,保证其完好有效;(3)按动火要求办理动火许可证,并落实有效防范措施;2、加强吸尘设备维护保养,定期检修及更换,并做好日常检查,保持设备完好。

3、如果吸尘设备达不到要求应采取通风措施。

4、生产场所需定期检测粉尘深度。

5、加强管理,杜绝"三违",严格执行安全操作规程。

6、制定并进一步完善事故应急救援预案,使岗位操作人员能掌握并能认真执行,控制事故发生。

7、电气设施应使用防爆或防尘型。