手机模具设计之底壳

- 格式:ppt

- 大小:4.58 MB

- 文档页数:25

手机壳注塑模具设计及仿真手机壳注塑模具设计及仿真近年来,手机已成为人们生活中不可或缺的一部分。

随着手机的普及,手机壳作为一种保护外壳也变得越来越重要。

手机壳的外观设计和注塑模具的精准制造对于手机壳的质量和功能起着关键作用。

本文将介绍手机壳注塑模具设计和仿真的过程及方法。

一、注塑模具设计的基本步骤1.确定产品要求:首先需要确定手机壳的设计要求,包括壳体形状、尺寸、配色等。

这些要求将为注塑模具的设计提供基本依据。

2.模具结构设计:根据手机壳的设计要求,进行模具结构设计。

模具结构设计包括注塑机的选择、模具的分型方式、流道系统设计等。

注塑机的选择根据产品尺寸和材料特性确定,模具的分型方式包括平板分型、拉伸分型、侧分型等。

3.模具零件设计:根据模具结构设计确定的分型方式,进行模具零件的设计。

模具零件包括模腔、模芯、顶出杆、定位销、模板等。

4.模具加工工艺设计:根据模具零件设计,确定模具的加工工艺。

加工工艺包括材料选择、加工方法、加工工艺参数等。

5.模具装配和调试:将模具的各个零件进行组装,进行模具调试。

模具调试包括合模试模、开模试模、调整流道系统等。

二、注塑模具的仿真分析注塑模具仿真分析是模具设计中的重要一步。

通过仿真分析,可以对模具的结构和工艺进行评估和优化,提高模具的性能和质量。

常用的注塑模具仿真分析软件有Moldex3D、ANSYS、AUTODYN等。

这些软件可以对注塑过程进行材料流动分析、温度场分析、残余应力分析等。

在注塑模具的仿真分析中,首先需要进行材料流动分析。

材料流动分析可以预测注塑过程中熔融塑料的流动情况,帮助优化流道设计。

流道设计的好坏直接影响产品的成型质量。

其次,进行温度场分析。

温度场分析可以预测注塑过程中的温度分布,帮助优化冷却系统设计。

冷却系统设计的好坏直接影响模具的冷却效果和产品收缩性能。

最后,进行残余应力分析。

残余应力分析可以预测注塑过程中的残余应力分布,帮助优化模具的结构设计。

手机底壳工艺流程1.设计与模具制作首先,手机底壳的设计需要进行模具制作。

设计师根据手机的外观要求和功能需求,绘制出底壳的3D模型,并根据模型制作出底壳的模具。

2.材料准备接下来,需要准备底壳的材料。

手机底壳通常采用高强度的塑料材料,如PC(聚碳酸酯)或ABS(丙烯腈-丁二烯-苯乙烯),这些材料具有良好的耐热性、耐冲击性和柔韧性。

3.塑料制粒将底壳所需的塑料料块经过熔化、加工、冷却和切割等步骤,制成符合要求的塑料颗粒。

这些颗粒将成为底壳成型的原料。

4.注塑成型在注塑成型工序中,首先需要将塑料颗粒放入注塑机的料斗中。

注塑机加热并熔化塑料颗粒,然后通过高压将熔化的塑料注入模具中。

模具经过冷却,使塑料快速凝固,并取出成型的底壳。

5.去除支撑结构在成型后,底壳上可能会有一些不需要的支撑结构,如注塑过程中用于定位和支撑的注塑针。

这些支撑结构需要通过去除的方式将其固定从底壳上分离。

6.热处理热处理是为了提高底壳的硬度和强度而进行的一道工艺。

通常,底壳会被放入恒温炉中进行一段时间,使其加热到一定温度,然后快速冷却。

这样可以改变底壳的晶体结构,使其具有更好的物理性能。

7.表面处理底壳在成型后需要进行表面处理以提高外观质量和防刮性能。

这包括抛光、喷漆、喷涂等工艺。

抛光可以使底壳的表面光滑,喷漆可以为底壳添加颜色,喷涂可以增加抗刮擦能力。

8.装配经过表面处理后,底壳将进行装配工序。

这包括安装电池、电路板、摄像头等零部件。

底壳会通过螺丝、卡扣等方法将各个零部件固定在一起,形成完整的手机底壳。

9.检测与质量控制在生产过程中,对底壳的质量进行检测与控制是至关重要的。

质检人员会对底壳进行外观检查、尺寸测量、材料测试等多项检测,以确保底壳符合设定的质量标准。

10.包装与运输最后,底壳会进行包装,并根据需要进行分类和分装。

通常采用透明塑料袋、泡沫箱等形式进行包装,然后进行销售或运输到手机组装生产线。

总结:手机底壳的制造工艺流程包括设计与模具制作、材料准备、塑料制粒、注塑成型、去除支撑结构、热处理、表面处理、装配、检测与质量控制以及包装与运输等环节。

手机外壳注射模具设计摘要模具制造技术迅速发展,已成为现代制造技术的重要组成部分。

如模具的CAD/CAM、UG技术,模具的激光快速成型技术,模具的精密成形技术。

塑料制品已在工业,农业,国防和日常生活中的个方面的到广泛的应用。

特别是在电子业中则较为突出。

电子产品的外壳大部分是塑料制品,产品性能的提高要求高素质的塑料模具和塑料性能。

成型工艺和制品的设计。

塑料制品的成型方法有很多。

其主要是注射,挤出,压制,压铸和气压成型等。

而注射模,挤出约占成型总数的60以上。

注射成型分为加料,熔融塑料,注射制件,冷却和制件脱模等五个步骤。

当然如利用电气控制,可实现半自动化和自动化作业。

塑料注射模主要用于热塑料制品的成型,已成功的用于成型人固塑料制品,它是塑料制品生产中十分重要的工艺装置。

注射模的基本组成是:定模机构,动模机构,浇注系统,导向架构,顶出机构,型芯机构,冷却和加热装置,排气系统。

因注射模成型的广泛使用,正式我这个设计的根本出发点,本设计介绍了手机外壳注射模具的设计与制造方法。

该注射模采用了1 模2 腔的结构。

关键词:塑料注射模具设计机械工程系机械制造与自动化技术专业毕业设计/论文设计/论文题目:手机外壳模具设计班级:机械制造与自动化技术姓名:谢海洋指导老师:侍学婷完成时间:2012.6目录目录 (3)第1章绪论 (5)1.1注射成形基本过程 (5)1.2注射模的基本结构 (6)2.1手机外壳的选料及其性能 (7)2.2手机外壳注射成型工艺过程 (8)2.3手机外壳的结构分析 (9)2.4 手机外壳造型设计过程 (11)第3章注射机的选择 (12)3.1 注射机规格 (12)3.2 注射机的校核 (12)3.2.1 注射机注射容量校核 (12)3.2.2 注射机锁模力校核 (13)3.2.3 注射机注射压力校核 (13)3.2.4 注射机模具厚度校核 (13)3.2.5 注射机最大开模行程校核 (14)4.2浇注系统设计 (15)4.2.1 主浇道的设计 (15)4.2.2分浇道的设计 (16)4.2.3 浇口及冷料穴设计 (17)4.2.4铸模和开模 (18)4.3.1 凹、凸模冷却系统设计 (18)第5章模具零件设计 (20)5.1 推出系统设计 (20)5.2 确定模架 (21)5.3 模架各装配零件设计 (23)5.3.1 导向零件设计 (23)5.3.2 浇注系统零件设计 (24)5.3.3 推出机构零件 (25)5.3.4定位圈 (25)5.3.5 其他零件 (26)第6章模具的装配和调试 (28)6.1 模具的装配 (28)6.2 模具的调试 (28)结束语 (33)参考文献 (34)附录二外文翻译 (35)附录二外文翻译 (34)第1章绪论1.1注射成形基本过程注射成形是现在成形热塑性塑件的主要方法,因此应用范围很广。

手机外壳注射模具设计摘要模具制造技术迅速发展,已成为现代制造技术的重要组成部分。

如模具的CAD/CAM技术,模具的激光快速成型技术,模具的精密成形技术,模具的超精密加工技术。

本设计介绍了手机外壳注射模具的设计与制造方法。

该注射模采用了1模2腔的结构。

关键词:塑料注射模具设计Handset outer coveringinjection mold designAbstractThe die making technology rapidly expand, has bee the modern technique of manufacture the important ponent. If mold's CAD/CAM technology, mold's laser fast formation technology, mold's precise form technology, mold's ultra precision sizing technology. This design introduced the Handset outer covering injected mold's design and the manufacture method. This injection mold has used 1 mold 2cavity structures. Key word: Plastic injection molddesign二塑件的工艺分析2.1 分析塑件使用材料的种类及工艺特征该塑件材料选用ABS(丙烯腈—丁二烯—苯乙烯共聚物)。

用途:汽车配件(仪表板、工具舱门、车轮盖、反光镜盒等),收音机壳,手柄、大强度工具(吸尘器,头发烘干机,搅拌器,割草机等),打字机键盘,娱乐用车辆如高尔夫球手推车以及喷气式雪橇车等。

比重:1.05克/立方厘米燃烧鉴别方法:连续燃烧、蓝底黄火焰、黑烟、浅金盏草味溶剂实验:环已酮可软化,芳香溶剂无作用特点:1、综合性能较好,冲击强度较高,化学稳定性,电性能良好.2、与372有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理.3、有高抗冲、高耐热、阻燃、增强、透明等级别。

手机外壳的模具设计随着移动通信技术的飞速发展,手机已经成为了我们生活的重要组成部分,而手机的保护套和外壳也成为了必不可少的配件之一。

而这些保护套的制造需要依靠手机外壳模具,手机外壳模具的设计和制作对于手机保护套的生产工艺和质量有着决定性的影响。

手机外壳模具的设计是一个复杂的过程,它需要考虑到很多方面的因素,如外壳材料的选择、外观设计、尺寸等等。

在这个过程中,需要对外壳的样式、尺寸、壁厚、配合面等地方进行精密测量,以确保模具与外壳的密合度,同时还需要考虑到塑料流入冲头的情况,以保证整个模具的设计合理。

在外壳材料的选择方面,需要考虑到外壳的坚固程度、重量、耐用性、手感舒适度等诸多因素。

目前较为常见的材料包括ABS、PC、塑料硅胶等,这些材料有各自的优缺点,需要根据具体的设计需求进行选择。

在外观设计方面,手机外壳的设计与造型是制造工艺和市场需求的必要考虑因素。

手机外壳模具设计不仅要满足机械性能的要求,还需要考虑到人机工程学的因素,使手机外壳能够舒适地与人体接触,并能与现有的流行趋势保持联系。

在尺寸方面,手机外壳模具的设计需要根据手机的尺寸制定相应的设计方案,而且还需要做好一些调整。

比如,压合模工作室需要根据实际需要确定壁厚,以及正面和背面的圆角。

因此,设计人员需要具备良好的三维建模能力和未来手机尺寸的知识水平。

在选材、外观设计、尺寸方面需要综合考虑各种因素,以达到高品质的产品的要求,除此之外,还需要考虑生产成本的问题。

因此在模具设计时需要考虑到可塑性、流动性以及制造难度等因素。

对于手机外壳模具,市场上的需求日渐增长,手机外壳模具的产品种类日益丰富,模具的制造和设计技术也在不断更新和改进,不断提升着手机外壳保护的品质。

随着科技的不断发展,外壳模具的品质和技术水平也将不断提高,未来的手机设计和制造依然需要这些先进的技术和保护措施。

在这个日新月异的市场和时代里,保障手机外壳保护和设计的模具成为一个不可或缺的环节。

手机壳模型及其模具设计手机壳模型及其模具设计手机壳是保护手机的外壳,它能够防止手机的外壳被刮伤或摔坏,为手机提供安全保护。

随着手机市场的不断扩大和消费者对智能手机依赖程度的不断提高,手机壳也变得越来越多样化。

目前市场上的手机壳分为硅胶壳、塑料壳、金属壳、皮革壳、木质壳等多种材质。

但是无论使用哪种材质的手机壳,都需要通过模具进行制作。

手机壳模型是手机壳被制作前的一个重要步骤,它是一种三维设计图形,可以帮助人们精确地了解手机壳的尺寸大小和外形。

手机壳模型通常是由CAD软件进行设计,设计者需要通过模拟、调整,不断地修改模型,直到达到最终的设计效果。

手机壳模型的设计要求精确性高,设计者需要充分了解手机制作的特点和要求,避免在加工过程中出现不必要的浪费。

手机壳模具是由手机壳模型进行制作的一种工具,它能够在生产过程中准确地制造出手机壳。

手机壳模具的制作需要针对不同的材质,确定合适的材料和方法,同时需要考虑手机壳模具的耐用性和成本效益。

手机壳模具的制作需要经过以下几个步骤:首先,需要确定手机壳模具的尺寸和形状,与手机壳模型进行匹配。

其次,需要选择合适的模具材料,例如石膏、钢铁等。

然后,设计师需要使用CAD或CAM软件进行模具的设计和切割,在进行生产前需要对模具进行测试并提出修改意见。

最后,将手机壳模具投入生产中,在加工过程中需要定期检查模具的耐用性和生产效率。

在手机制造厂家中,建立专业的手机壳研发部门,能够提高手机壳设计的效率和质量,减少可能出现的失误和成本浪费。

总之,手机壳是手机保护的重要部件,手机壳模型和模具设计的准确性对于手机壳的生产至关重要。

随着科技的不断进步和消费者对手机壳质量要求的提高,手机壳模型和模具设计将会面临更大的挑战。

因此,手机壳研发部门需要紧跟市场需求,不断创新,提高制造效率和质量,为消费者提供更好的用户体验。

毕业设计——手机壳注塑模具设计一、选题背景随着智能手机的普及和人们对手机的需求不断增加,手机壳行业不断兴起。

手机壳的保护功能和个性化的设计越来越受到消费者的重视。

而手机壳的制作离不开注塑技术,因此设计一款手机壳注塑模具具有一定的实际意义。

本文将对手机壳注塑模具进行设计。

二、注塑模具设计流程1、确定产品设计要求确定手机壳的基本要求:大小、厚度、材质等方面的要求。

同时,研究市售手机壳的设计风格,在设计时要尽可能的符合市场需求。

2、模具结构设计手机壳注塑模具包含模具本体和模具部件两部分。

模具本体是模具的主要部分,其中包括模具底板、模腔、压条、定位、排气以及冷却通道等部分。

模具部件是辅助模具本体进行注塑成型的部分,主要包括开口部件和射出部件两大类。

在设计时要考虑到模具的可维护性以及生产效率的提高。

3、绘制模具零部件图根据模具设计要求完成模具各部件零件图的制作。

4、进行模具三维设计根据模具零部件图,通过3D建模软件进行模具的三维设计,同时对模具进行优化、调整和修改,直到达到设计目标要求为止。

5、进行模具加工根据手机壳注塑模具零部件图进行模具的加工,包括车、铣、钻、刨等。

6、进行模具装配和调试将已经加工好的模具零部件进行组装,同时进行注塑试模操作,检查模具是否满足设计要求,如果没有,则进行调整和修改。

直到模具能够正常生产出合格的手机壳为止。

三、模具设计思路1、模具材料的选择模具材料是模具设计的重要因素之一,模具材料的选择不仅关系到模具的寿命和维修成本,还关系到产品生产的成本。

本文中,为了保证模具质量,提高模具的使用寿命,采用H13钢作为模具材料。

2、模具结构的设计本文中的手机壳注塑模具采用单面四滑块+自动脱模结构。

在注塑成型时,四个滑块沿着方向板铰链方向向内滑动,使得塑料材料可以充分填充模腔,并保证产品的完整性和表面光滑度。

同时,采用自动脱模结构可以减少模具的脱模时间和工人劳动强度,提高生产效率。

3、模具冷却通道设计模具冷却通道的设计直接影响产品加工的质量和生产效率。

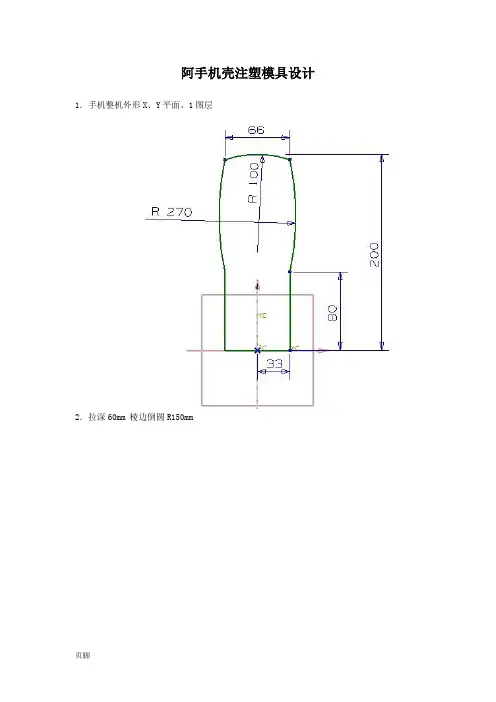

阿手机壳注塑模具设计1.手机整机外形X、Y平面、1图层2.拉深60mm 棱边倒圆R150mm3.手机后壳的侧面外形轮廓线草图Y、Z平面、1图层4.绘制面壳外形扫描曲面的剖面草图X、Z平面、1图层5.截面扫描,曲面缝合、1图层6.分割体边倒圆 R10 R12、将1图层实体移至3图层7.手机中间机芯固定架草图、1图层、Y、Z平面8.手机中间机芯固定架实体(拉深-100mm-100mm)、将1图实体移至4图层9.手机中间机芯固定架:手机整机外形实体和中间机芯固定架实体求交集、抽壳2.5mm 5图层(先将3、4图层内的实体复制到5层)10、手机后壳实体建模:3层实体复制到6层,建平行于XY的平面,向上偏置14 mm,用基准平面修剪实体保留下部分11、手机后壳实体倒拔模,以上表面为参考,Z负方向拔模,角度5度、6层12、手机后壳实体减中间实体,底面边倒圆R6,抽壳1.5mm、6层(将4图层实体复制到6层)13、后壳配合处舌头,最里边,-Z方向、6层14、舌头实体两端面向外偏置2mm,执行布尔减运算,得后盖实体、6层15、手机前壳实体: 7层(3层复制到7层)16、手机前壳实体:4层复制到7层,执行减运算17、前壳显示屏:XY平面绘制草图18、建上边面的偏置面(向下偏置2mm)19、将圆弧向上投影(顶端圆弧投影到上表面,中间直线,下端圆弧投影到偏置面)20、创建自由曲面(通过曲线)21、自由曲面拉伸30mm22、显示屏部分裁减23、轮廓拔模(450)24、轮廓倒角R525、前壳实体抽壳1.5mm26、前壳按键草绘XY面椭圆45度 60度27、按键实体拉深,然后作减运算28、按键特征阵列29、创建手机前壳加强筋:复制5条参考线ZC方向20mm30、创建手机前壳加强筋:用拉深指令,布尔加31、手机整体外形。

基于UGNXMoldWizard的-种手机底壳注塑模具设计罗纲成都纺织高等专科学校机械系,四川,成都610023摘要:分析一种手机底壳塑件的工艺性,并根据该塑件结构特点,进行分型面位置的选择,流道的设计计算,抽芯机构的设计计算,冷却水道的设计计算。

并基于UGNXMoldWizard对塑件进行手工分模,创建模架,设计塑件成型、抽芯及冷却等组件,并完成了模具总体结构设计。

指出利用UGNXMoldWizard中的设计工具结合重要部件的理论计算能高效的完成复杂结构塑件的注塑模具设计。

工艺性;成型;抽芯;冷却;注塑TQ320.66A1001-9456(2011)06-0103-03OneModelCellPhoneInjectionMoldDesignbasedonUGNXMoldWizardLUOGang2011-06-10罗纲(1974-),男,硕士,副教授,主要从事模具技术、数控技术、CAD/CAM技术的教学和科研工作。

-104-(7)31(5):594-601.Design,2009,30:367-375.@@[5]ASommersa,QWangb,XHanb,etal.Ceramicsandceramicmatrix@@[1l]李欣欣.薄壁件注射成型的翘曲变形分析与工艺优化[D].江苏:compositesforheatexchangersinadvancedthermalsystems-areview江苏大学,2010.[J].AppliedThermalEngineering,2010,30(11-12):1277-1291.@@[12]周标,邓小雷.CAE技术结合正交实验法分析注塑工艺参数对翘@@[6]CTJoena,YPark,QWang,etal.Areviewonpolymerheatexchangers曲的影响[J].轻工机械,2008,26(6):23-26.forHVAC&Rapplications[J].InternationalJournalofRefrigeration,@@[13]MCSong,ZLiu,MJWang,etal.Researchoneffectsofinjection2009,32(5):763-779.processparametersonthemoldingprocessforultra-thinwallplastic@@[7]蒋丙炎,楚纯明,汤美林,等.几何特征对高深宽比微结构零件注parts[J].MaterialsProcessingTechnology,2007,187-188:668-射成型充填深度的影响[J].中南大学学报(自然科学版),2008,671.39(5):1000-1004.@@[14]Ching-PiaoChen,Ming-TsanChuang,Yun-HsiangHsiao,etal.@@[8]张磊,黄汉雄.几何形状对注塑件微结构填充高度的影响[J].塑Simulationandexperimentalstudyindetermininginjectionmolding料工业,2009,37(12):33-36.processparametersforthin-shellplasticpartsviadesignofexperiments@@[9]Yung-KangShen,Chih-YuanChang,Yu-ShengShen,etal.Analysisforanalysis[J].ExpertSystemswithApplications,2009,36:10752-microstructureofmicrolensarraysonmicro-injectionmoldingby10759.numericalsimulation[J].InternationalCommunicationsinHeatand@@[15]Yung-KangShen,Chih-WeiWu,Hung-WeiChung.AnalysisforMassTransfer,2008,35:723-727.optimalgatedesignofthin-walledinjectionmolding[J].International@@[10]BaburOzcelik,IbrahimSonat.WarpageandstructuralanalysisoftheCommunicationsinHeatandMassTransfe,2008,35:728-734.thinshellplasticintheplasticinjectionmolding[J].Materialsand2005.@@[4]杨安.塑料成型工艺与模具设计[M].北京:北京理工大学出版社,2007.@@[5]王永平.注塑模具设计经验点评[M].北京:机械工业出版社,2005.@@[6]李德群,唐志玉.中国模具设计大典(第二卷)[M].轻工模具设计.南昌:江西科技出版社,2003.@@[7]葛友华,CAD/CAM技术[M].北京:机械工业出版社,2004:1-7.@@[8]王贤坤,陈淑梅,陈亮.机械CAD/CAM技术应用与开发[M].北京:机械工业出版社,2000:2-10.@@[1]史铁梁.模具设计指导[M].北京:机械工业出版社,2003.@@[9]谢国明.UGCAM实用教程[M].北京:清华大学出版社,2003.@@[2]全国模具编辑委员会.模具钳工工艺[M].北京:机械工业出版社,2003.@@[3]屈华昌.塑料成型工艺与模具设计[M].北京:高等教育出版社,Science,2001,41(5):703-710.@@[4]LiuSJ.Effectsofprocessingparametersonformationofsinkmarksoninjectionmouldedparts[J].Plastics,RubberandComposites,2001,30(4):170-174.@@[5]陈志新,黄凡.基于Moldflow和Ansys的注塑模具变形模拟分析[J].机械设计与制造,2009(3):246-247.@@[6]ABAQUS,Inc.ABAQUS6.9HTMLDocumentation/ABAQUSScriptingUser'sManual[M].USA:ABAQUS,Inc,2009.@@[1]康俊远,赵战峰.超长薄壁塑件翘曲分析和工艺优化[J].电加工@@[7]浮志强,何竞飞,邓华.基于ABAQUS的夹钳钳口有限元应力分析与模具,2006(1):51-52.[J].机械工程与自动化,2008(5):2-3.@@[2]屈华昌.塑料成型工艺与模具设计[M].北京:高等教育出版社,@@[8]AlfredssonB,OlssonM.Initiationandgrowthofstandingcontact2007:88-91.fatiguecracks[J].EngineeringFractureMechanics,2000,65(1):89-106.@@[3]ChangTC.Shrinkagebehaviorandoptimizationofinjectionmoldedpartsstudiedbythetaguchimethod[J].PolymerEngineeringand基于UG NX Mold Wizard的-种手机底壳注塑模具设计作者:作者单位:刊名:英文刊名:年,卷(期:罗纲, LUO Gang成都纺织高等专科学校机械系,四川,成都610023塑料Plastics 2011,40(6 本文链接:/Periodical_sl201106029.aspx。

手机保护壳模具设计与加工手机保护壳是现在手机周边产品中非常普遍的一种,因为可以有效的保护手机不受到摔碰或者撞击等外力的损坏,因此被广大的手机用户所喜欢。

但是,不同品牌、不同型号的手机保护壳的模具都有所不同,因此为了生产出符合市场要求的手机保护壳,需要有专门的模具设计加工。

一、模具设计模具设计是制造模具的第一步,只有经过精心的设计,模具才能更加准确地制造出符合要求的手机保护壳。

模具设计主要分为以下几个步骤:1、了解模具类型设计模具首先需要了解模具类型及其特点,常见模具主要包括拉伸模、注塑模、压铸模、铸造模、冲压模等。

其中,拉伸模适用于塑料制品、玻璃、金属薄壳等的拉伸成形;注塑模适用于各种类型的塑料注塑成型;压铸模适用于各种类型的金属压铸;铸造模适用于各种类型的铸造件加工制造;冲压模适用于各种类型的板材冲压成型等。

因此,不同的手机保护壳需要根据其材料以及加工方式来确定所需的模具类型。

2、了解手机保护壳的形状在模具设计过程中,需要对手机保护壳的尺寸、形状、外观等进行详细的了解和测量,以便设计师确定模具所需的尺寸及特殊要求。

3、进行模具结构的设计根据所要制备的手机保护壳的形状和尺寸,设计师可以确定所需的模具结构,如模具的材质、模具加工的步骤等,旨在保证最终制造出的手机保护壳符合所有的要求。

二、加工制造模具设计的最后一步就是进行模具加工制造,包括材料的选择、加工工艺的规划和制造流程的安排,要确保能够制造出符合手机盒子保护壳形状、尺寸要等要求的保护壳。

模具加工制造分为以下几个步骤:1、材料的选择制造模具需要选择合适的材料,一般来说根据模具的使用要求和生产成本等来综合考虑材料的选择。

现在常见的模具材料应用范围比较广泛的是工具钢、硬质合金、高速钢和铸钢等等。

2、进行加工工艺的规划制造模具需要有合适的加工工艺规划,根据模具制造及其想生产什么样的手机保护壳来选择合适的加工工艺,例如车床加工、铣床加工、电火花加工等方式都可以对模具进行加工。

Inventor 手机模具设计专业:产品设计姓名:学号:成绩:1.实验名称手机外壳设计及注塑模具分析2.实验目的在学习塑料产品的加工工艺以及各部分结构设计后,将其应用在身边事物之上,对产品的不足之处进行分析,小组讨论解决问题,并运用Inventor软件对设计进行分析验证,为今后设计具体产品奠定制造方面的理论及实践经验,同时锻炼组员的团队协作性和解决问题能力。

3.实验过程3.1选择实际产品并对其进行问题分析3.1.1选择并分析产品此次实践选择对生活中常见的塑料产品——手机外壳进行改良设计,通过讨论,小组选择对华为G330进行分析改良(如图1)。

图1 产品外观首先,小组成员对手机外壳的各部分进行了仔细观察,将产品结构分为以下几大部分:手机前盖整体、手机后盖整体、侧边结构孔、平面结构孔、凹凸边、定位凹槽(如图2)。

(a)手机后盖(b) 手机前盖(c) 耳机孔和摄像头孔(d) 电源孔图2 各部分结构图根据前期对塑料加工工艺的学习,将对这款手机的外壳进行以下方面的改良设计:①手机外壳材料选用ABS塑料,流动性好,表面着色、电镀等加工性能好,具有较好的机械强度和耐腐蚀性;②根据材料的特性和制造工艺,手机外壳平均厚度取用ABS的较佳厚度1mm;③原本产品采用侧边开孔,生产时需要在模具中增加抽芯机构来完成制造,抽芯机构增加了模具的复杂度,也影响了开模的速率,另外,在侧边开孔要考虑更好的材料强度和结构问题,提高了成本;④简化凹凸边结构,原本产品凹凸边结构过于复杂,虽具有较好的美观性但使用材料多,在功能接近的情况下加工较繁复。

3.1.2讨论确定方案解决途径材料问题和壳体壁厚已在上一步中确定。

①侧边开孔问题采用开半孔结构方法,省去模具中的抽芯机构,简化开模过程,降低生产制造成本,同时也更便于增加结构强度(如图3)。

图3 孔结构②凹凸边复杂问题采用简化整体结构方法,使用简单几何线条状凹凸边,满足同样强度要求的情况下节省材料耗用,方便生产制造,此外,在后盖圆弧过渡到平面部分添加了结构凹凸边,增加壳体结构强度(如图4)。

广东白云学院毕业论文〔设计〕题目:底壳注塑模具设计学生姓名:学号:班级: 07模具本科专业:机械设计制造及其自动化系别: 机电工程系指导教师:2021 年5 月底壳注塑模具设计摘要在现代社会中,正成为通信领域内的宠儿,它的开展带动着一系列科技领域的崛起。

随着产品的不断成熟以及人们消费观念的转变,的质量、功能以及外观成为商家竞争的焦点。

而要保证竞争优势就必须重视外壳的结构设计和注塑模具成型。

注塑模具成型是塑料工业中开展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计主要是利用大学知识,以及在生产公司的实际接触,对—底壳进行模具设计。

设计初期,首先按照零件图用UG软件对零件进行产品的三维造型。

然后通过所学知识和计算确定了分型面、浇注系统、侧抽芯机构、脱模机构、冷却系统等,选择了注射机,计算成型零部件的尺寸,用UG进行模架的绘制,同时还进行了产品结构的工艺分析。

和传统的设计方法相比拟,采用计算机辅助模具设计大大缩短了开发周期和生产本钱。

通过本次设计,可以对注塑模具有一个初步的认识,了解模具结构及工作原理,注意到设计中的某些细节问题。

关键词:底壳;注射模具成型;计算机辅助设计;MOBILE TELEPHONE BOTTOM SHELLINJECTION MOLD DESIGNABSTRACTIn the modern society,mobile telephone is a favourite son in the communications realm,its development drive a series of technology emerging。

Along with the mobile telephone mature and the people’s consume concept exchange,the quality、function and appearance of the mobile telephone become the focus of the business competition。