来料检验记录表(标准模板)

- 格式:doc

- 大小:44.00 KB

- 文档页数:1

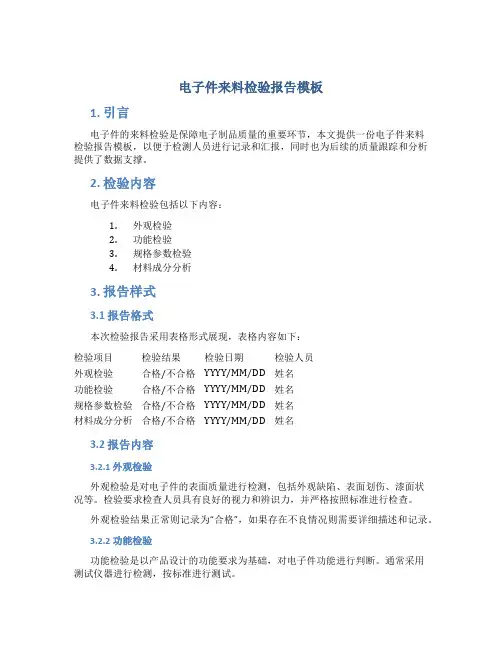

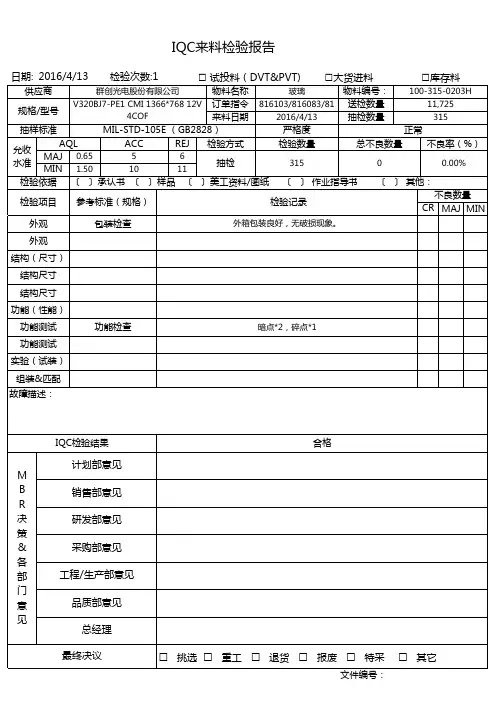

电子件来料检验报告模板1. 引言电子件的来料检验是保障电子制品质量的重要环节,本文提供一份电子件来料检验报告模板,以便于检测人员进行记录和汇报,同时也为后续的质量跟踪和分析提供了数据支撑。

2. 检验内容电子件来料检验包括以下内容:1.外观检验2.功能检验3.规格参数检验4.材料成分分析3. 报告样式3.1 报告格式本次检验报告采用表格形式展现,表格内容如下:检验项目检验结果检验日期检验人员外观检验合格/不合格YYYY/MM/DD 姓名功能检验合格/不合格YYYY/MM/DD 姓名规格参数检验合格/不合格YYYY/MM/DD 姓名材料成分分析合格/不合格YYYY/MM/DD 姓名3.2 报告内容3.2.1 外观检验外观检验是对电子件的表面质量进行检测,包括外观缺陷、表面划伤、漆面状况等。

检验要求检查人员具有良好的视力和辨识力,并严格按照标准进行检查。

外观检验结果正常则记录为“合格”,如果存在不良情况则需要详细描述和记录。

3.2.2 功能检验功能检验是以产品设计的功能要求为基础,对电子件功能进行判断。

通常采用测试仪器进行检测,按标准进行测试。

功能检验结果正常则记录为“合格”,存在不良情况则需要详细描述和记录。

3.2.3 规格参数检验规格参数检验是重要的一环,涉及电子件的性能指标,包括电气参数(如电压、电流、功率等)、尺寸精度、耐热性、耐腐蚀性等。

规格参数检验结果正常则记录为“合格”,存在不良情况则需要详细描述和记录。

3.2.4 材料成分分析材料成分分析是对电子件的材料进行分析,主要是检测材料的成分和组成,如何选择检测方法并不是固定的,需要根据具体情况进行选择。

材料成分分析结果正常则记录为“合格”,存在不良情况则需要详细描述和记录。

4. 总结本文提供的电子件来料检验报告模板主要是为了提高电子件的质量水平,对于检测人员来说具有很大的参考意义。

希望本文能够帮助读者更好地了解电子件来料检验,促进电子产品的生产和质量管理。

制订部门:制订人:制订部门主管:修订履历版本修订原因修订内容生效时间NEW 新增初版发行审核■质量及体系部:□管理者代表:□最高管理者:会签部门会签人/日期会签部门会签人/日期物料号供应商到料日期AQL MAJ AC RE批号物料名称送检数量MIN AC RE 检验时间抽样数量检验员审核检查项目检验工具方法、缺陷判定依据检验数量CR MA MI 检验数据判定结果1、资料目检1、无出货检验报告书或检验报告书写写不完整,无判定结果等 1 ●□OK □NG2、包装目检1、包装变形、破损,包装材料不整洁,不干净,无法起到产品防护作用GB/T2828.1-2012一般水平II●□OK □NG1、外包装未注明数量,日期,厂商名称,未按要求贴附外标签,内包装标识不清楚,清点数量与外箱注明数量不一致等●□OK □NG3、外观表面清洁度目视1、来料表面脏污.油污.生锈.毛刺.和螺纹孔内存在异物。

●□OK □NG 变形2、变形影响外观或装配、有严重开裂、变形、及结构与图纸存在差异□OK □NG 披锋3、披锋(外观边缘存在披锋毛边有棘手感觉)□OK □NG 外观状态4、起皮、皱褶、白斑、缩孔、硬划伤(深可见底材)等现象□OK □NG 漆点、杂点目测,点线规1、同色:直径≤0.5mm、个数≤3,间距≥5CM □OK □NG2、异色:直径≤0.3mm、个数≤2,间距≥3CM □OK □NG色差目测1、低对比:在标准的检验灯光下(亮度500LUX),距离产品500±50mm,直视及左右45度,目视不明显。

高对比:不可有。

●□OK □NG 保护膜目测1、不合格标准(长度≤1CM,宽度≤0.3MM,数量≤3,不得漏底)●□OK □NG不满足以下任何一项要求均判定不合格:1、所有ABS高光物料均需要粘贴静电保护膜,包装进行妥善防护,避免刮花:2、保护膜不允许出现脱落、破损、剪裁不齐、褶皱及膜内蚊虫或异物等影响外观缺陷。

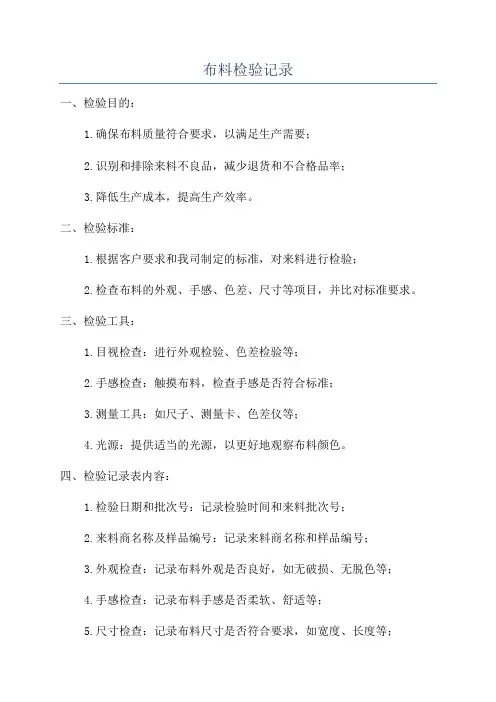

布料检验记录一、检验目的:1.确保布料质量符合要求,以满足生产需要;2.识别和排除来料不良品,减少退货和不合格品率;3.降低生产成本,提高生产效率。

二、检验标准:1.根据客户要求和我司制定的标准,对来料进行检验;2.检查布料的外观、手感、色差、尺寸等项目,并比对标准要求。

三、检验工具:1.目视检查:进行外观检验、色差检验等;2.手感检查:触摸布料,检查手感是否符合标准;3.测量工具:如尺子、测量卡、色差仪等;4.光源:提供适当的光源,以更好地观察布料颜色。

四、检验记录表内容:1.检验日期和批次号:记录检验时间和来料批次号;2.来料商名称及样品编号:记录来料商名称和样品编号;3.外观检查:记录布料外观是否良好,如无破损、无脱色等;4.手感检查:记录布料手感是否柔软、舒适等;5.尺寸检查:记录布料尺寸是否符合要求,如宽度、长度等;6.色差检查:记录布料颜色是否与客户要求一致;7.其他检验项目:根据实际情况记录其他必要的检验项目;8.检验结果:记录布料每个项目的检验结果,注明合格或不合格;9.备注:记录其他重要信息,如不合格原因、退货情况等。

五、检验过程:1.根据检验标准,将来料分为批次进行检验;2.先进行目视检查,检查布料外观是否良好;3.进行手感检查,触摸布料并判断手感是否符合要求;4.使用测量工具对布料尺寸进行检查,记录尺寸是否合格;5.使用色差仪或人工比对来检查布料颜色是否一致;6.根据检验结果判断该批次布料是否合格,记录检验结果;8.将检验记录及结果保存并上报相关部门。

六、注意事项:1.保持检验环境整洁,避免杂物污染布料;2.检验过程中操作需轻柔,避免对布料造成损坏;3.使用检验工具前,需经过校准确保准确性;4.检验记录需及时完成,确保数据的准确性和完整性;七、检验结果处理:1.若布料合格,按批次进行入库,记录入库时间和位置;2.若布料不合格,根据实际情况与供货商协商退货或换货;3.不合格品需进行分类处理,如退货、报废或返工修复等;4.对不合格品进行记录和分析,确保问题得到有效解决。

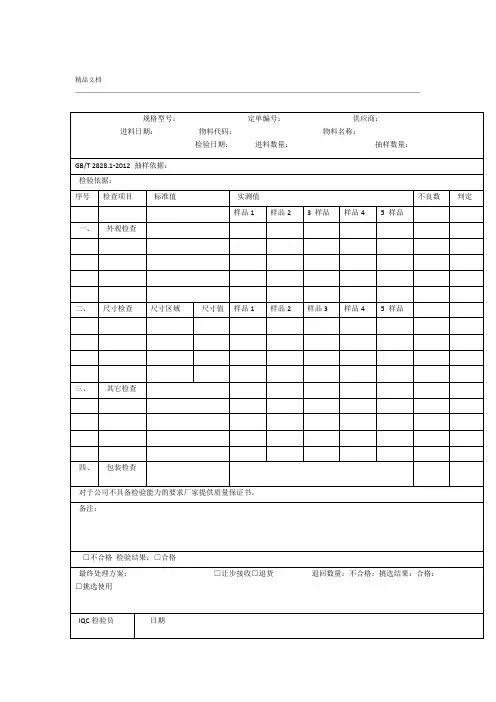

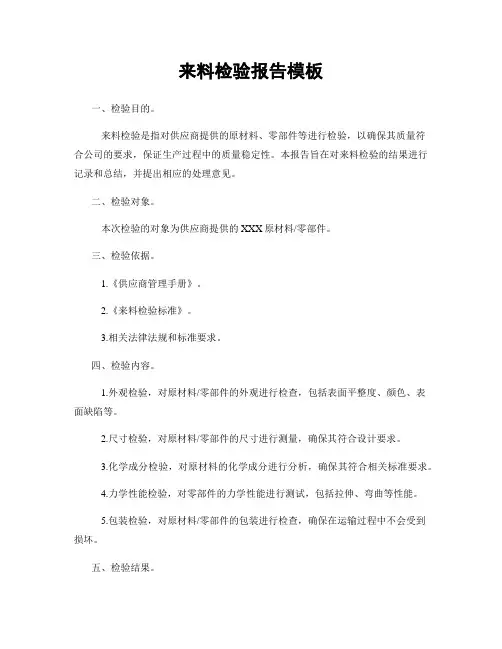

来料检验报告模板一、检验目的。

来料检验是指对供应商提供的原材料、零部件等进行检验,以确保其质量符合公司的要求,保证生产过程中的质量稳定性。

本报告旨在对来料检验的结果进行记录和总结,并提出相应的处理意见。

二、检验对象。

本次检验的对象为供应商提供的XXX原材料/零部件。

三、检验依据。

1.《供应商管理手册》。

2.《来料检验标准》。

3.相关法律法规和标准要求。

四、检验内容。

1.外观检验,对原材料/零部件的外观进行检查,包括表面平整度、颜色、表面缺陷等。

2.尺寸检验,对原材料/零部件的尺寸进行测量,确保其符合设计要求。

3.化学成分检验,对原材料的化学成分进行分析,确保其符合相关标准要求。

4.力学性能检验,对零部件的力学性能进行测试,包括拉伸、弯曲等性能。

5.包装检验,对原材料/零部件的包装进行检查,确保在运输过程中不会受到损坏。

五、检验结果。

经过检验,得出如下结论:1.外观检验,外观无明显缺陷,符合要求。

2.尺寸检验,尺寸符合设计要求。

3.化学成分检验,化学成分符合标准要求。

4.力学性能检验,力学性能满足要求。

5.包装检验,包装完好,无损坏。

六、检验结论。

本次来料检验结果符合公司要求,可以接受并使用。

七、处理意见。

1.对于合格的原材料/零部件,应及时入库并记录相关信息。

2.对于不合格的原材料/零部件,应及时通知供应商,并要求其进行整改或退换货。

八、附录。

1.检验记录表。

2.检验人员签名。

以上为本次来料检验报告内容,如有问题请及时与相关部门联系。

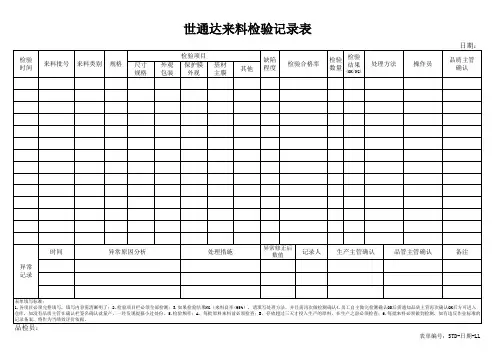

进料检验规范(ISO9001:2015)1.目的:为加强零配件及原材料的质量管理,确保来料质量符合标准,防止不合格品入库,特制定本规范。

2.定义:来料检验又称进料检验,是本公司防止不合格物料进入生产环节的首要控制点。

致命缺陷(CR):凡是对人体或机器产生伤害或危及生命财产的缺点严重缺陷(MA):可能造成产品损坏,功能NG或使用者需要额外加工的缺点轻微缺陷(MI):不影响产品功能的缺点,泛指一般外观轻微不良或差异3.范围:适用于本公司所有进料检验作业。

4:引用标准:抽样计划按MIL-STD-105E单次抽样II级CR:0 MAJ:0.65 MIN:1.5执行5:来料检验流程图:见附件一6.来料检验流程:6.1采购部根据原材料到货日期、品种、规格等通知仓管部和品质部准备来料验收及检验工作。

6.2原材料到厂时,由仓管员,根据采购单,对产品规格、品种、数量、包装方式进行确认,并把来料放置待检区,并通知检验人员对该批物料进行检验,6.3IQC检验PASS合格后,则仓库执行入库处理。

6.4对检测不合格的物料根据《不合格品控制程序》的规定处置,不合格的物料禁止入库,应将其做好相应标识移入不合格品区放置。

6.4.1不合格物料评审,对不合格物料IQC填写IQC检验报告,并附不良样板经品质主管确认后,由公司MRB委员会进行物料评审,最终决定不合格物料的处理方式。

6.4.2评审结果为退货,由IQC在物料上贴不良标签,并注明不良原因和附不良样板,通知采购,由采购开具退货单,由仓库作退货处理。

6.4.3评审为特采之物料,由IQC在物料外箱贴上特采标签,并通知仓库按合格物料正常入库。

6.4.5评审结果为返工返修之物料,经供应商或本司返工后,IQC再次按正常检查进行复检,直到返工返修OK为止,挑选出的不良品通知采购,由采购开退货单,再由仓库退回供应商。

6.5.IQC检验人员将检验结果填写《进料检验报告单》,原材料的检验和记录由检验人员按规定期限限及方法保发生不合格之物料时,有必要时需发品质异常单给供货商,对其进行纠正和预防6.6.1每批ROSH环保物料,IQC要核对供应商SGS报告及材质证明报告,及环保物料是否贴环保标示。

EPE 材料物理性能要求标准实际值标准实际值标准实际值标准实际值标准实际值材料代号HW-EPE-LS22(A)HW-EPE-LS28(A)HW-EPE-LS35HW-EPE-LP35(A)HW-EPE-LP64表观密度(kg/m 3)22±128±135±135±164±3White,White,White Panton210C*Panton210C*Panton210C*A<1010≤A<5050≤A<300300≤A <500500≤A<1000A≥1000上差122345下差-1-2-2-3-3-5NG OK性能检测环保ROSH管理检验员:审核:重要尺寸非重要尺寸Panton290CWhite1:粘结整齐,允许粘接面错位≤3mm.2:外观无明显的划碰伤、变形,表面清洁、无异物、色斑等;3:粘结要求紧密,需要同时满足以下2点见图:1、实际粘贴面积(S1)≥90%要求粘贴面积(S),图1阴影部分是S1,S=L*W;2、实际粘贴宽度(W1)≥90%要求宽度(W)。

4:缓冲材料必须要有印刷回收标示5:EPE积层数以10MM为单位向上取整6:同一产品不允许出现严重色差图纸要求实测尺寸二级供应商导入必须提供第三方性能测试报告,并根据要求提供对应的性能测试报告。

二级供应商提供第三方ROSH检测报告,报告的有效期限为:1年。

如超期或未及时提供拒接收货。

检验结果: 通过:□ 未通过:□EPE.EPP.PU来料检验记录表文件编码:WH/HS-WI-QA-03-1日期: 编码: 是否首批来料: 来料数: 抽检数:EPE关键尺寸公差要求基准尺寸A(mm)图纸要求实测尺寸颜色公差(mm)。

供应商大华

产品名称产品型号序号检验项目检验工具检验方法检验结果备注1包装检查/

目视2外观结构检查/目视

3接口检查/目视

4网络协议设置检查

电脑软件5图像质量检查电脑软件

检测人

复检人日期日期塔内摄像头来料检验记录表

DH-IPC-HDBW3231R 共 页,第 页附图检验标准

外包装无破损、标签型号无误。

打开包装盒,检查成品机、合格证、说明书,配件。

网络摄像机表面不应有明显的凹痕、划伤、裂缝、变形、和污渍;表面应色泽均匀,不应有起泡、龟裂、脱落和磨损现象 ;金属零部件不应有锈蚀;文

字标识应清晰、完整。

摄像机的零部件应装配牢固,连接可靠。

具有1路10/100M以太网接口(RJ45接口),

1个DC12V电源输入接口。

加电运行进行网络设置,设置制定的IP地址,并在

浏览器中预览视频画面。

摄像机处于预览状态,画面无明显缺损,物体移动时画面边缘无明显锯齿、拉毛现象。

主要不良描述。