西门子802S数控车床的变频主轴设计与调试

- 格式:doc

- 大小:2.03 MB

- 文档页数:32

西门子802s/c系统操作说明书图1-1 SINUMERIK 802S/C base line 操作面板图1-2 NC 键盘区(左侧)图1-3机床控制面板区域(右侧)1.1 屏幕划分图1-4 屏幕划分符号说明:屏幕中的缩略符分别具有如下含义:表1-1 符号说明图中元素缩略符含义MA 加工PA 参数(1)当前操作区域PR程序DI 通讯DG 诊断STOP 程序停止(2)程序状态RUN程序运行RESE程序复位开机和回参考点操作步骤第一步,接通CNC 和机床电源。

系统引导以后进入“加工”操作区JOG 运行方式。

出现“回参考点”窗口。

3 参数设定在CNC进行工作之前,必须通过参数的输入和修改对机床、刀具等进行调整:输入刀具参数及刀具补偿参数;输入/修改零点偏置;输入设定数据。

3.1输入刀具参数及刀具补偿参数—“参数”操作区功能刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。

不同类型的刀具均有一个确定的参数数量。

每个刀具有一个刀具号(T 号)。

参数设定软键选择接下去渐低的或渐高的刀沿号选择接下去渐低的或渐高的刀具号计算刀具长度补偿值用“扩展键”扩展软键功能所有的刀具补偿值复位为零建立一个新的刀沿,设立刀补参数。

新刀补建立到当前刀具上,并自动分配下一个刀沿号(D1-D9)。

在内存中最多可以建立30 个刀沿删除一个刀具所有刀沿的刀补参数建立一个新刀具的刀具补偿参数。

注意:最多可以建立15 个刀具。

打开一个对话窗口,显示设定的所有刀具号。

输入待搜索的刀具号,按“确认键” 开始搜索。

刀具寻找到后打开刀具补偿窗口。

3.1.2刀具补偿参数刀具补偿分为刀具长度补偿和刀具半径补偿。

参数表结构因刀具类型不同而不同3.1.3对刀确定刀具补偿值功能利用此功能可以计算刀具T 未知的几何长度。

前提条件换入该刀具。

在JOG 方式下移动该刀具,使刀尖到达一个已知坐标值的机床位置,这可能是一个已知位置的工件。

其坐标值可以分为两个部分:可存储的零点偏置和偏移值(Offset)过程偏移值登记到“偏移值”区域。

西门子802DSL数控转台调试与优化问题研究【摘要】文章以西门子802dsl数控系统为例,分析了s120驱动器控制转台伺服电机的调试和优化过程。

【关键词】数控机床;转台;伺服调试;驱动器优化;增益0.前言随着工业技术的快速发展,数控机床产业已经成为我国国民经济发展的基础性产业,是国防军工发展的战略性产业,是高新技术产业发展的载体,更是国家竞争力的重要标志之一,已经成为我国机床制造业发展的总趋势,目前在国内,三菱、fanuc、sinumerik数控系统广泛应用于各类数控机床上。

对于机床制造商来说,数控系统的驱动伺服参数调整是非常有必要的,而且也是一个难题。

本文结合笔者在采用西门子s120型数字交流伺服驱动的数控转台上的调试经验,对一些具体的伺服参数调整和优化过程作出了分析说明。

1.转台的结构机床转台的结构采用端面闭式静压导轨+径向滚动轴承结构,采用闭式静压导轨,可以提高端面跳动精度,吸收震动,承受双向载荷和倾覆力矩,滚动轴承可以方便控制径向精度,确保工作台在负载情况下的高刚度和高运动精度,工作平稳无爬行,承载能力高等特点,转台的回转角度是通过伺服电机经精密减速机构进行驱动,并且采用圆光栅进行全闭环控制,达到角度的分度精度要求。

2.转台电机的配置该转台的伺服电机不是采用s120标准的带有drive-cliq 接口的电机,因此首先需要经过smc20进行编码器的接口转换,另外在系统的拓扑识别过程中,驱动器对该电机无法识别,需要手动进行电机数据的配置,配置方法有两种:一种是通过电机的型号,在样本查出电机的类型,电机的代码,以及编码器的代码,然后再系统上按[shift]+[alarm],进入系统画面,选择[机床数据]—[驱动器数据]—[sinamics ibn]在显示的界面输入相应的电机代码、类型、以及编码器类型,然后点右侧垂直菜单的保存参数,最后一定要将p0010先设置成1,在将p3900修改为3,待到p3900自动变成0时将驱动器断电以确保电机数据生效。

西门子802S数控车床变频主轴设计与调试摘要主轴运行的是否平稳直接影响数控车床加工的精度。

通过对西门子802S数控车床主轴的研究、分析,从而掌握数控应用系统设计的一般方法。

主轴控制系统由西门子802S数控系统、变频器和主轴电机组成,通过PLC控制主轴的正反转、CNC控制主轴的转速。

关键词:数控车床;主轴;西门子802SDesigning Spindle Control Systemfor a Siemens 802S CNC LatheAbstractWhether or not the smooth running of the spindle directly affects the accuracy of CNC lathe.T o grasp the general design method of CNC application system, the Spindle control system of Siemens CNC Lathe was researched and analyzed, which had Siemens 802S CNC system, inverter and the spindle motor, where PLC controlling the direction, and CNC controlling the speed.Keywords: CNC Lathe;Spindle;Siemens 802S system目录引言 (2)第一章数控系统的介绍 (3)1.1 数控系统发展简史 (3)1.1.1 数控NC阶段 (3)1.1.2 计算机数控(CNC)阶段 (3)1.2 数控技术未来发展方向 (4)1.2.1 向开放式、基于PC的第六代方向发展 (4)1.2.2 向高速化和高精度化发展 (4)1.2.3 向智能化方向发展 (4)第二章西门子802S数控车床系统 (6)2.1 西门子802S的系统 (6)2.2 人机界面 (7)2.3 步进进给系统 (8)2.4 主轴驱动系统 (8)2.5 刀架控制系统 (9)第三章西门子802S数控车床主轴的设计 (10)3.1 设计方案 (10)3.2 变频器MICROMASTER 420 (11)3.2.1 变频器的选型 (11)3.2.2 变频器的接口 (12)3.2.3 变频器的主要参数设置 (12)3.4 控制电路的设计 (12)3.5 西门子802S的主轴参数调试 (13)第四章 PLC程序设计 (15)4.1 PLC控制流程图 (15)4.2 PLC的I/O分配 (16)4.3 PLC的部分参数设定 (18)致谢............................................................ 错误!未定义书签。

2019年第1期No.1 2019JOURNALOF ANHUI VOCATIONAL COLLEGE OF ELECTRONICS & INFORMATION TECHNOLOGY安徽电子信息职业技术学院学报第18卷(总第100期)General No.100 Vol.18摘 要:主要研究了西门子802D 系统数控机床电气连接与模拟量主轴的PLC 编程。

从机床操作面板信号、主轴正反转方向信号及伺服使能信号三个方面着手,以西门子主轴控制子程序为基础,系统地介绍了PLC 程序编制。

经过主轴参数设置、程序调试,实现了主轴控制功能。

关键词:西门子802D 数控机床 模拟主轴 PLC 程序 中图分类号:TG519.1 文献标识码:BSimulated Spindle Control and Debugging of Siemens 802D CNC Machine ToolLei Nannan西门子802D系统数控机床模拟主轴控制与调试雷楠南(三门峡职业技术学院 , 河南 三门峡 472000 )[文章编号] 1671-802X(2019)01-0004-06模拟或数字主轴;如图1所示为配置3个伺服进给轴、1个模拟量主轴时的电气连接图[4]18-19。

图1 西门子802D 系统电气连接图模拟量主轴控制时,通常需选配MCPA 模块。

MCPA模块上的X1、X2接口用于连接机床操作面板;X1021接口连接24V直流稳压电源;X701 接口的X701.1、X701.6连接变频器的模拟量输入端,用于产生模拟量给定信号;X701.5、X701.9用于主轴使能控制;X701.4、X701.3连接至I/O模块用于主轴正、反转方向控制。

主轴转速的检测是通过安装西门子TTL增量编码器,通过SM30连接到系统的 DriveCLiQ 接口。

若选配西门子1Vpp Sin/Cos增量编码器,则通过SM20连接到系统的 DriveCLiQ 接口[5]。

西门子802s/c系统操作篇锚机连接(页面较大,图片较多,请耐心等待)SINUMERIK 802S/C base line 操作面板NC 键盘区(左侧):机床控制面板区域(右侧):1.1屏幕划分符号说明屏幕中的缩略符分别具有如下含义:表1-1 符号说明表1-1 符号说明(续)开机和回参考点 2操作步骤第一步,接通CNC 和机床电源。

系统引导以后进入“加工”操作区JOG 运行方式。

出现“回参考点”窗口。

3 参数设定在CNC 进行工作之前,必须通过参数的输入和修改对机床、刀具等进行调整:输入刀具参数及刀具补偿参数输入/修改零点偏置输入设定数据3.1输入刀具参数及刀具补偿参数—“参数”操作区功能刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。

不同类型的刀具均有一个确定的参数数量。

每个刀具有一个刀具号(T 号)。

参见章节8.6“刀具和刀具补偿”。

参数设定软键选择接下去渐低的或渐高的刀沿号选择接下去渐低的或渐高的刀具号计算刀具长度补偿值用“扩展键”扩展软键功能所有的刀具补偿值复位为零建立一个新的刀沿,设立刀补参数。

新刀补建立到当前刀具上,并自动分配下一个刀沿号(D1-D9)。

在内存中最多可以建立30 个刀沿删除一个刀具所有刀沿的刀补参数建立一个新刀具的刀具补偿参数。

注意:最多可以建立15 个刀具。

打开一个对话窗口,显示设定的所有刀具号。

输入待搜索的刀具号,按“确认键”开始搜索。

刀具寻找到后打开刀具补偿窗口。

3.1.2刀具补偿参数刀具补偿分为刀具长度补偿和刀具半径补偿。

参数表结构因刀具类型不同而不同3.1。

3对刀确定刀具补偿值功能利用此功能可以计算刀具T 未知的几何长度前提条件换入该刀具。

在JOG 方式下移动该刀具,使刀尖到达一个已知坐标值的机床位置,这可能是一个已知位置的工件。

其坐标值可以分为两个部分:可存储的零点偏置和偏移值(Offset)过程偏移值登记到“偏移值”区域。

选择相应的零点偏置(比如:G54),没有零点偏置时选择G500。

.西门子802s/c系统操作篇NC 键盘区(左侧):机床控制面板区域(右侧):1.1 屏幕划分符号说明屏幕中的缩略符分别具有如下含义:表 1-1 符号说明(1)当前操作区域(2)程序状态(3)运行方式图中元素缩略符含义MA 加工PA 参数PR 程序DI 通讯DG 诊断STOP 程序停止RUN 程序运行RESET 程序复位JOG 点动方式MDA 手动输入,自动执行AUTO 自动方式表 1-1 符号说明(续)图中元素缩略符含义SKP 程序段跳跃跳步的程序段在其段号之前用一斜线示,这些程序段在程序运行时跳过不执行。

DRY 空运行轴在运行时将执行设定数据“空运行进给率”中规定的进给值。

ROV 快速修调修调开关对于快速进给也生效。

(4)状态显示SBL单段运行此功能生效时零件程序按如下方式逐段运行:每个程序段逐段解码,在程序段结束时有一暂停,但在没有空运行进给的螺纹程序段时为一例外,在此只有螺纹程序段运行结束后才会产生一暂停。

SBL 功能只有处于程序复位状态时才可以选择。

M1程序停止此功能生效时程序运行到有 M01 指令的程序段时停止运行。

此时屏幕上显示“停止 M00/M01有效”。

PRT程序测试(无指令给驱动)1_1000INC步进增量系统处于 JOG 运行方式时不显示程序控制而是显示所选择的步进增量。

开机和回参考点 2操作步骤第一步,接通 CNC 和机床电源。

系统引导以后进入“加工”操作区 JOG 运行方式。

出现“回参考点”窗口。

3 参数设定在 CNC 进行工作之前,必须通过参数的输入和修改对机床、刀具等进行调整:输入刀具参数及刀具补偿参数输入/修改零点偏置输入设定数据3.1输入刀具参数及刀具补偿参数—“参数”操作区功能刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。

不同类型的刀具均有一个确定的参数数量。

每个刀具有一个刀具号(T 号)。

参见章节8.6“刀具和刀具补偿”。

参数设定软键选择接下去渐低的或渐高的刀沿号选择接下去渐低的或渐高的刀具号计算刀具长度补偿值用“扩展键”扩展软键功能所有的刀具补偿值复位为零建立一个新的刀沿,设立刀补参数。

西门子802s/c系统之阳早格格创做支配篇锚机连交(页里较大,图片较多,请耐性等待)SINUMERIK 802S/C base line 支配里板NC 键盘区(左侧):机床统造里板天区(左侧):屏幕区分标记证明屏幕中的缩略符分别具备如下含意:表 1-1 标记证明表 1-1 标记证明(绝)开机战回参照面 2支配步调第一步,交通 CNC 战机床电源.系统带领以来加进“加工”支配区 JOG 运止圆式.出现“回参照面”窗心.3 参数设定正在 CNC 举止处事之前,必须通过参数的输进战建改对付机床、刀具等举止安排:输进刀具参数及刀具补偿参数输进/建改整面偏偏置输进设定数据输进刀具参数及刀具补偿参数—“参数”支配区功能刀具参数包罗刀具几许参数、磨益量参数战刀具型号参数. 分歧典型的刀具均有一个决定的参数数量.每个刀具备一个刀具号(T 号).拜睹章节8.6“刀具战刀具补偿”.参数设定硬键采用交下来渐矮的或者渐下的刀沿号采用交下来渐矮的或者渐下的刀具号估计刀具少度补偿值用“扩展键”扩展硬键功能所有的刀具补偿值复位为整建坐一个新的刀沿,创造刀补参数.新刀补建坐到目前刀具上,并自动调配下一个刀沿号(D1-D9).正在内存中最多不妨建坐30 个刀沿简略一个刀具所有刀沿的刀补参数建坐一个新刀具的刀具补偿参数.注意:最多不妨建坐 15 个刀具.挨开一个对付话窗心,隐现设定的所有刀具号.输进待搜索的刀具号,按“确认键”开初搜索.刀具觅找到后挨开刀具补偿窗心.刀具补偿分为刀具少度补偿战刀具半径补偿.参数表结构果刀具典型分歧而分歧3.1.3对付刀决定刀具补偿值功能利用此功能不妨估计刀具 T 已知的几许少度前提条件换进该刀具.正在 JOG 办法下移动该刀具,使刀尖到达一个已知坐标值的机床位置,那大概是一个已知位子的工件.其坐标值不妨分为二个部分:可保存的整面偏偏置战偏偏移值(Offset)历程偏偏移值备案到“偏偏移值”天区.采用相映的整面偏偏置(比圆:G54),不整面偏偏置时采用 G500.屡屡必须对付所采用的坐标轴分别举止备案(拜睹图 3-6).注意:坐标轴少度 1 或者 2 的决定与决于刀具典型(车刀,钻头).使用车刀时 X 轴的偏偏移值是曲径值!利用 F 面的本质位子(机床坐标)、偏偏移值战所采用的整面偏偏置 Gxx(刀沿位子),系统不妨正在所预选的坐标轴 X 或者 Z 目标估计出刀具补偿值少度 1 或者少度 2.证明:不妨使用一个已经估计出的整面偏偏置(比圆 G54 值)动做已知的机床坐标.正在那种情况下,不妨使刀沿运止到工件整面.如果刀沿曲交位于工件整面,则偏偏移值为整.参数设定支配步调按“对付刀键”,出现“对付刀”窗心如果刀具不克不迭回到整面 Gxx,请输进偏偏移值.不整面偏偏置时,请输进 G500并输进偏偏移值按“估计键”,统造器根据所处的本质位子、Gxx 功能战所输进的偏偏移值,估计出天圆坐标轴的刀补少度 1 或者 2,按“确认键”,估计出的补偿值将被保存.3.2输进/建改整面偏偏置值—“参数”支配区功能正在回参照面之后本质值保存器以及本质值的隐现均以机床整面为基准,而工件的加工步调则以工件整面为基准,那之间的好值便动做可设定的整面偏偏移量输进支配步调支配步调惟有使用已知的刀具才不妨估计整面偏偏置.正在屏幕窗心中备案已知的刀具,按“确认键”确认后屏幕上出现估计窗心.正在“坐标轴”天区下隐现所选的坐标轴.中间隐现刀架参照面的本质位子(正在机床坐标系中).隐现刀补号 D1.如果该刀具不使用 D1 而是使用了其余的刀补号,请正在此输进该 D 号.自动隐现保存的刀具典型.隐现该少度(几许量)灵验的补偿值.采用标记(-,+)估计少度补偿,正在不思量少度补偿时采用“无”. 如果符号为背,则从本质位子值中减来少度补偿值.估计截止便是该坐标轴的整面偏偏移值.偏偏移值如果刀具不克不迭回到整面,不妨输进一个附加的整面偏偏移值,该值是指从整面到一个刀具不妨回到的面的距离.3.5R 参数—“参数”支配区功能“R 参数”窗心中列出了系统中所用到的所有 R 参数(拜睹章节 8.8),需要时可以建改那些参数4 脚动统造运止序止脚动统造运止指 JOG 办法战 MDA 办法.正在 JOG 办法中不妨面动坐标轴运止;正在 MDA 办法中不妨分别输进整件步调段加以真止.4 .1JOG 运止办法—“加工”支配区功能正在 JOG 运止办法中,不妨使坐标轴面动运止坐标轴止驶速度不妨通过建调开关安排支配步调不妨通过机床统造里板天区上的 JOG 键采用 JOG 运止办法.…支配相映的键“+X”或者“-Z”不妨使坐标轴运止.只消相映的键背来按着,坐标轴便背来连绝不竭天以设定数据中确定的速度运止,如果设定数据中此值为“整”,则依照机床数据中保存的值运止.需要时不妨使用建调开关安排速度.建调开关不妨按以下等第举止安排:0%,1%,2%,4%,8%,10%,20%,30%,40%,50%,60%,75%,80%,85%,90%,95%,100%,105%,110%,115%,120%.如果共时按动相映的“坐标轴键”战“快进键”,则坐标轴以快进速度运止.正在采用“删量采用”以步进删量办法运止时,坐标轴以所采用的步进删量止驶,步进量的大小正在屏幕上隐现.再按一次“面动键”便不妨来除步进办法.正在“JOG”状态图上隐现位子、进给值、主轴值、刀具值、坐标轴进给率、主轴进给率战目前齿轮级状态.图 4-1 “JOG”状态图正在该状态下按菜单扩展键,不妨加进如下屏幕:正在该屏幕中,按硬键“X=0”或者“Z=0”,不妨使目前坐标系的隐现值自动被树坐为 0.不妨通过切换“参照坐标挨开? /“参照坐标关关”硬键举止坐标切换.参数表 4-1 “JOG”状态图中参数证明脚动运止 硬键 证明: 参照坐标非本质坐标,仅为 JOG 办法下的一种查看屏幕隐现状态办法.该功能用于瞅察具备偏偏移的坐标轴的位子.按硬键“参照坐标挨开”,加工办法自动从 AUTO 或者 MDA 形成 JOG.再次按下该硬键可切换至“参照坐标关关”, 加工办法即从 JOG 形成 AUTO 或者 MDA.系统从 AUTO 或者 MDA 办法再次返回 JOG 办法时,上次 JOG 办法下的屏幕将被自 动回复.菜单扩展键.-Z在 X 、Z 之前隐现正、背标记.坐标轴到达位子之后不再隐现正背标记.本质位子 毫米 正在该天区隐现机床坐标系(MCS)或者工件坐标系(WCS)中坐标轴的目前位子.再 定 位 偏偏 置值 如果坐标轴正在“步调中断”状态下加进“JOG”办法运止,则正在 此天区隐现每个轴从中断面所运止的位移. 主轴 S 转/分隐现主轴转速的本质值战给定值. 进给率 F 毫米/分 隐现进给率的本质值战给定值. 刀具 隐现目前所用的刀具及其刀补号. 当 前 进 给 倍率隐现目前各轴的进给率倍率. 当 前 主 轴 倍率隐现目前主轴的速度倍率. 齿轮级 隐现目前主轴的齿轮级状态.5 自动办法功能正在自动办法下整件步调不妨真足自动加工真止,那也是整件加工中仄常使用的圆式.前提条件举止整件加工的前提条件是:已经回参照面.待加工的整件步调已经拆进.已经输进了需要的补偿值,如整面偏偏移或者刀具补偿.需要的仄安锁定拆置已经开用.支配步调按自动办法键采用自动运止办法.屏幕上隐现“自动办法”状态图,隐现位子、进给值战进给倍率值、主轴值战主轴倍率值、刀具值、目前齿轮级以及目前的步调段.参数表 5-1 窗心中的参数证明用战开用整件步调—“加工”支配区功能正在开用步调之前必须要安排佳系统战机床,果而正在此也必须注意机床死产厂家的仄安证明.支配步调按动“步调开用键”真止整件步调.整件编程功能原章道述怎么样体例新的整件步调.用户正在存与权力之内也不妨调用尺度循环.支配步调采用“步调”支配区整件编程。

西门子802s/c系统操作篇锚机连接(页面较大,图片较多,请耐心等待)SINUMERIK 802S/C base line 操作面板NC 键盘区(左侧):机床控制面板区域(右侧):1.1屏幕划分符号说明屏幕中的缩略符分别具有如下含义:表1-1 符号说明表1-1 符号说明(续)开机和回参考点2操作步骤第一步,接通CNC 和机床电源。

系统引导以后进入“加工”操作区JOG 运行方式。

出现“回参考点”窗口。

3 参数设定在CNC 进行工作之前,必须通过参数的输入和修改对机床、刀具等进行调整:输入刀具参数及刀具补偿参数输入/修改零点偏置输入设定数据3.1输入刀具参数及刀具补偿参数—“参数”操作区功能刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。

不同类型的刀具均有一个确定的参数数量。

每个刀具有一个刀具号(T 号)。

参见章节8.6“刀具和刀具补偿”。

参数设定软键选择接下去渐低的或渐高的刀沿号选择接下去渐低的或渐高的刀具号计算刀具长度补偿值用“扩展键”扩展软键功能所有的刀具补偿值复位为零建立一个新的刀沿,设立刀补参数。

新刀补建立到当前刀具上,并自动分配下一个刀沿号(D1-D9)。

在内存中最多可以建立30 个刀沿删除一个刀具所有刀沿的刀补参数建立一个新刀具的刀具补偿参数。

注意:最多可以建立15 个刀具。

打开一个对话窗口,显示设定的所有刀具号。

输入待搜索的刀具号,按“确认键”开始搜索。

刀具寻找到后打开刀具补偿窗口。

3.1.2刀具补偿参数刀具补偿分为刀具长度补偿和刀具半径补偿。

参数表结构因刀具类型不同而不同3.1。

3对刀确定刀具补偿值功能利用此功能可以计算刀具T 未知的几何长度前提条件换入该刀具。

在JOG 方式下移动该刀具,使刀尖到达一个已知坐标值的机床位置,这可能是一个已知位置的工件。

其坐标值可以分为两个部分:可存储的零点偏置和偏移值(Offset)过程偏移值登记到“偏移值”区域。

选择相应的零点偏置(比如:G54),没有零点偏置时选择G500。

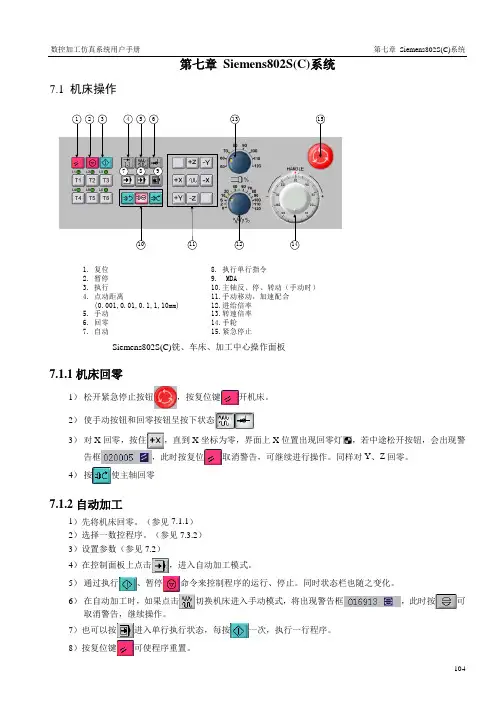

第七章 Siemens802S(C)系统7.1 机床操作2134561011121314151. 复位2. 暂停3. 执行4. 点动距离(0.001,0.01,0.1,1,10mm)5. 手动6. 回零7. 自动8. 执行单行指令9. MDA10.主轴反、停、转动(手动时)11.手动移动,加速配合12.进给倍率13.转速倍率14.手轮15.紧急停止879Siemens802S(C)铣、车床、加工中心操作面板7.1.1机床回零1) 松开紧急停止按钮,按复位键开机床。

2) 使手动按钮和回零按钮呈按下状态3) 对X 回零,按住,直到X 坐标为零,界面上X 位置出现回零灯,若中途松开按钮,会出现警告框,此时按复位取消警告,可继续进行操作。

同样对Y 、Z 回零。

4) 按使主轴回零7.1.2自动加工1)先将机床回零。

(参见7.1.1) 2)选择一数控程序。

(参见7.3.2) 3)设置参数(参见7.2) 4)在控制面板上点击,进入自动加工模式。

5) 通过执行、暂停命令来控制程序的运行、停止。

同时状态栏也随之变化。

6) 在自动加工时,如果点击切换机床进入手动模式,将出现警告框,此时按可取消警告,继续操作。

7)也可以按进入单行执行状态,每按一次,执行一行程序。

8)按复位键可使程序重置。

7.1.3 手动/连续加工1)点击切换机床进入手动模式。

2)移动按钮可向相应方向调节机床位置。

3)点击机床主轴手工控制按钮,来控制主轴的转动、停止。

7.1.4 手动/单步加工1)在手动/连续加工时(参见7.1.3“手动/连续加工”)或在对基准时(参见3.4“对基准”),需精确调节机床,可采用单步方式。

2)连续点击单步点动按钮,可在点动距离0.001毫米,0.01毫米,0.1毫米,1毫米,间切换,同样也是配合移动按钮来移动机床进行微调,使其达到要求的位置。

3)用软键“手轮方式”改变手轮移动的轴,点击或按住手轮使机床移动。

4)点击机床主轴手工控制按钮,来控制主轴的转动、停止。

第四章 SIEMENS 802S系统数控车床实训操作SIEMENS(西门子)公司是全球生产数控系统的著名厂家,西门子系统在数控机床领域中占有重要的地位和较大的市场分额,本章重点介绍SIEMENS-802S系统数控车床的功能、编程及操作。

第一节 SIEMENS-802S系统数控车床系统功能一、准备功能准备功能主要用来指令机床或数控系统的工作方式。

与FANUC系统一样,SIEMENS-802S 系统的准备功能也用地址符G和后面数字表示,具体G指令代码见表4-1。

表4-1 准备功能G指令代码注:带有☆的记号的G代码,在电源接通时,显示此G代码;对于G70、G71,则是电源切断前保留的G代码。

二、辅助功能辅助功能也称M功能,主要用来指令操作时各种辅助动作及其状态,如主轴的开、停,冷却液的开关等。

SIEMENS-802S系统M指令代码见表4-2。

表4-2 辅助功能M代码三、进给功能进给功能主要用来指令切削的进给速度。

对于车床,进给方式可分为每分钟进给和每转进给两种,SIEMENS系统用G94、G95规定。

1.每转进给指令G95 在含有G95程序段后面,遇到F指令时,则认为F所指定的进给速度单位为mm/r。

系统开机状态为G95状态,只有输入G94指令后,G95才被取消。

2.每分钟进给指令G94 在含有G94程序段后面,遇到F指令时,则认为F所指定的进给速度单位为mm/min。

G94被执行一次后,系统将保持G94状态,即使断电也不受影响,直到被G95取消为止。

四、主轴转速功能主轴转速功能主要用来指定主轴的转速,单位为r/min。

1.恒线速度控制指令G96 G96是接通恒线速度控制的指令。

系统执行G96指令后,S 后面的数值表示切削线速度。

用恒线速度控制车削工件端面、锥度和圆弧时,由于X轴不断变化,故当刀具逐渐移近工件旋转中心时,主轴转速会越来越高,工件有可能从卡盘中飞出。

为了防止事故,必须限制主轴转速,SIEMENS 系统用LIMS 来限制主轴转速(FANUC 系统用G50指令)。

实验五Siemens802S数控车床基本操作及对刀一. 实验目的1.了解数控车削的安全操作规程2.掌握数控车床的基本操作及步骤3.熟练掌握数控车床操作面板上各个按键的功用及其使用方法。

4.对操作者的有关要求5.掌握数控车削加工中的基本操作技能二. 实验内容1.数控车床的操作面板与控制面板(现场演示)2.数控车床的基本操作①数控车床的启动和停止:启动和停止的过程②数控车床的手动操作:手动操作回参考点、手动连续进给、增量进给、手轮进给③数控车床的MDA运行:MDA的运行步骤④数控车床的程序和管理⑤加工程序的输入练习三. 实验设备1.西门子802SC数控车床1台2.游标卡尺0~125mm 2把3.90°偏刀2把4.零件毛坯¢50 若干四. 实验步骤1.开机、关机、急停、复位、回机床参考点、超程解除操作步骤⑴机床的启动(2)关机操作步骤(3)回零(ZERO)(4)急停、复位(5)超程解除步骤2.手动操作步骤(1)点动操作(2)增量进给(3)手动进给(4)手动换刀(5)手动数据输入MDA操作(6)对刀操作(现场演示)3.程序编辑(1)编辑新程序(2)选择已编辑程序4.程序运行(1)程序模拟运行(2)程序的单段运行(3)程序自动运行5.加工零件如下图,毛坯外径Φ50×100的棒料。

五. 注意事项1.操作数控车床时应确保安全。

包括人身和设备的安全2.禁止多人同时操作机床3.禁止让机床在同一方向连续“超程”六. 实验思考题1.简述数控车床的安全操作规程.2.机床回零的主要作用是什么?3.机床的开启、运行、停止有那些注意事项?4.写出对刀操作的详细步骤。

七.实验报告要求实验报告实际上就是实验的总结。

对所学的知识、所接触的机床、所操作的内容加以归纳、总结、提高。

1.实验目的2.实验设备3.实验内容4.分析总结在数控车床上进行启动、停止、手动操作、程序的编辑和管理及MDA运行的步骤。

西门子802S数控车床变频主轴设计与调试摘要主轴运行的是否平稳直接影响数控车床加工的精度。

通过对西门子802S数控车床主轴的研究、分析,从而掌握数控应用系统设计的一般方法。

主轴控制系统由西门子802S数控系统、变频器和主轴电机组成,通过PLC控制主轴的正反转、CNC控制主轴的转速。

关键词:数控车床;主轴;西门子802SDesigning Spindle Control Systemfor a Siemens 802S CNC LatheAbstractWhether or not the smooth running of the spindle directly affects the accuracy of CNC lathe.T o grasp the general design method of CNC application system, the Spindle control system of Siemens CNC Lathe was researched and analyzed, which had Siemens 802S CNC system, inverter and the spindle motor, where PLC controlling the direction, and CNC controlling the speed.Keywords: CNC Lathe;Spindle;Siemens 802S system目录引言 (2)第一章数控系统的介绍 (3)1.1 数控系统发展简史 (3)1.1.1 数控NC阶段 (3)1.1.2 计算机数控(CNC)阶段 (3)1.2 数控技术未来发展方向 (4)1.2.1 向开放式、基于PC的第六代方向发展 (4)1.2.2 向高速化和高精度化发展 (4)1.2.3 向智能化方向发展 (4)第二章西门子802S数控车床系统 (6)2.1 西门子802S的系统 (6)2.2 人机界面 (7)2.3 步进进给系统 (8)2.4 主轴驱动系统 (8)2.5 刀架控制系统 (9)第三章西门子802S数控车床主轴的设计 (10)3.1 设计方案 (10)3.2 变频器MICROMASTER 420 (11)3.2.1 变频器的选型 (11)3.2.2 变频器的接口 (12)3.2.3 变频器的主要参数设置 (12)3.4 控制电路的设计 (12)3.5 西门子802S的主轴参数调试 (13)第四章 PLC程序设计 (15)4.1 PLC控制流程图 (15)4.2 PLC的I/O分配 (16)4.3 PLC的部分参数设定 (18)致谢............................................................ 错误!未定义书签。

参考文献. (20)附录1 PLC程序 (21)附录2 电气原理图 (31)前言数控技术是先进制造业技术的基础,在机械及相关行业的应用已呈普及的趋势。

作为数控加工的主体设备,数控机床是一种机电一体化的高新技术产品,目前已成为金属加工的主体企业的必要装备。

随着数控技术在我国的普及和发展,迫切需要培养大量高素质、能力强的数控技术人才,以加强对学生能力素质的培养。

本次设计的课题是“西门子802S数控车床主轴的设计”,主轴在车床中有这很重要的地位,主轴的好坏直接影响到在加工时的精度。

802S数控车床主轴是用PLC对变频器的控制来改变电机的速度,来带动主轴的运行。

本说明书由4个章节构成。

第一章介绍了数控系统的发展史、数控技术未来发展方向;第二章介绍了西门子802S车床系统的组成,如人机界面和各驱动系统;第三章介绍了系统设计方案、控制电路的设计、主轴参数的调试等;第四章介绍了PLC程序设计思路和控制流程、I/O 地址的分配、PLC的部分参数的设定。

第一章数控系统的介绍1.1 数控系统发展简史1.1.1 数控NC阶段早期计算机的运算速度低,对当时的科学计算和数据处理影响还不打,不能适应机床实时控制的要求。

人们采用数字逻辑电路搭成一台机床专用计算机作为数控系统,被称为硬件连接数控(HARD-WIRED NC),简称为数控(NC)。

这个阶段历经了三代发展:第一代NC是电子管NC。

它是1948年美国怕森兹公司为研制新型直升机桨叶,在MIT的协助下,于1952年完成的。

由电子管、继电器、模拟电路构成的三坐标连续轨迹控制的数控铣床,用作数控机床的原型机或样品机。

第二代NC是晶体管NC。

1958年,晶体管取代了电子管,并广泛采用印制线路板。

第三代NC是采用小规模集成电路的NC。

1965年的三代—小规模集成电路。

1.1.2 计算机数控(CNC)阶段通用小型计算机已出现并成批生产,于是将它移植过来作为数控系统的核心部件,从此进入了计算机数控(NCN)阶段(把计算机前面应有的“通过”两个字省略了)。

到1971年,美国INTEL公司在世界上第一次将计算机的两个最核心的部件—运算器和控制器,采用大规模集成电路技术集成在一块芯片上,称之为微处理器(MICROPROCESSOR),又可称为中央处理单元(简称CPU)。

到1974年,微处理器被应用于数控系统。

这是因为小型计算机功能太强,控制一台机床能力有富裕,不如采用微处理器经济合理,而且当时的小型机可靠性也不理想。

早期的处理器的速度和功能虽还不高,但可以通过多处理器结构来解决。

由于微处理器是通用计算机的核心部件,故仍称为计算机数控。

到了1990年,PC机(个人计算机,国内习惯称微机)的性能已发展到很高的阶段,可以满足作为数控系统核心部件的要求。

数控系统从此进入了基于PC的阶段。

计算机数控阶段也经历了三代:即1970年的第四代—小型计算机;1974年的第五代—微处理器和1990年的第六代—基于PC。

1.2 数控技术未来发展方向1.2.1 向开放式、基于PC的第六代方向发展基于PC所具有的开放性、低成本、高可靠性、软硬件资源丰富等特点,更多的数控系统厂家会走上这条道路。

至少采用PC机作为它的前端机,来处理人机界面、编程和联网通信等问题,由原有的系统承担数控的任务。

PC机所具有的友好的人机界面将普及到所有的数控系统,远程通讯、远程诊断和维修将更加普遍。

日本、欧盟和美国等针对开放式的CNC,正在进行前后台标准的研究。

1.2.2 向高速化和高精度化发展这是适应机床向高速和和高精度方向发展的需要。

要求数控系统高速处理并计算出伺服电机的移动量,并要求伺服电机能快速地做出反应。

为使在极短的空程内达到高速度和在高行程速度下保持高定位精度,必须具备高加、减速度和高精度的位置检测系统和伺服品质。

通过减少数控系统的误差和采用补偿技术来提高极度。

1.2.3 向智能化方向发展随着人工智能在计算机领域的不断渗透和发展,数控系统的智能化程度将不断提高。

(1)用自适应控制技术。

数控系统能检测过程中的一些重要信息,并自动调整系统的有关参数,达到改进系统运行状态的目的。

(2)引入专家系统指导加工。

将熟练工人和专家的经验,加工的一般规律与特殊规律存入系统中,以工艺参数数据库伟支撑,建立具有人工智能的专家系统。

当前,已开发出来模糊逻辑控制和带自学习功能的人工神经网络电火花加工数控系统。

(3)引入故障诊断专家系统。

当数控机床某部分出现故障时,故障诊断专家系统会进行判断、反馈,产生报警,或显示故障代号、故障部位等信息。

(4)智能化数字伺服驱动装置。

通过自动识别负载而自动调整参数,使驱动系统获得最佳的运行。

第二章西门子802S数控车床系统西门子802S数控车床系统由西门子802S数控系统、步进进给系统、主轴驱动系统、刀架等组成。

2.1 西门子802S的系统SINUMERIK 802数控系统是西门子公司开发的数控系统,用于数控车床、数控铣床、加工中心、数控磨床等。

该系统分为802S、802C、802D三种类型,其中SINUMERl 802S采用步进电动机驱动系统,同时具备一个±10V模拟接口用于连接主轴驱动;SINUMERl 802C采用模拟伺服驱动系统,采用标准的±10V模拟接口,可直接带动模拟驱动;SINUMERl 802D采用数字进给驱动电动机和数字主轴电动机,最多可控制4个数字进给轴和一个主轴。

SIEMENS 802S配OP020独立操作面板与MCP机床操作面板,显示器为7in或5.7in单色液晶显示。

集成内置式PLC最大可以控制64点输入与64点输出,PLC的I/O模块与ECU间通过总线连接;系统体积小,结构紧凑,性能价格比高。

数控系统与外部模块的连接,见图2-1。

图2-1 系统结构图2.2 人机界面数控系统的人机界面由显示器、操作面板、机床控制面板组成,见图2-2。

图2-2 系统操作面板编程和机床控制动作的按键以及8英寸LCD显示器,同时还提供12个带有LED 的用户自定义键。

工作方式选择(6 种),进给速度修调,主轴速度修调,数控启动与数控停止,系统复位均采用按键形式进行操作。

2.3 步进进给系统步进进给系统采用的是(STEPDRIVE C),是单轴型控制器,控制五相步进电机。

步进电机的步距角为0.36度。

驱动接口采用25芯D型插座。

每个驱动器接受三个信号,一个为脉冲信号,一个为方向信号,一个为使能信号。

发出的脉冲控制电机运行,每个上升沿使电机向前走一步,脉冲数决定电机转角,脉冲频率决定电机的转速。

2.4 主轴驱动系统主轴驱动系统采用的是SIEMENS 611U,是目前SIEMENS常用的交流数字式伺服驱动系统,其基本结构与611A相似,采用模块化安装方式,主轴与各伺服驱动单元共用电源。

用于进给驱动的伺服驱动模块有单轴与双轴两种结构型式,带有PROFIBUS DP总线接口。

驱动器内部带有FEPROM(non-volatile data memory,非易失可擦写存储器),用于存储系统软件与用户数据,驱动器的调整、动态优化可以在W1NDOWS环境下,通过SimoComU软件自动进行,安装、调整十分方便。

驱动器由整流电抗器(或伺服变压器)、电源模块(NE module)、功率模块(Power module)、611控制模块等组成:电源模块自成单元,功率模块、611控制模块、PROFIBUS DP总线接口模块组成轴驱动单元。

各驱动器单元间共用611直流母线与控制总线,并通过PROFIBUS DP总线,与SIEMENS 802D/810D/840D系统相连接,组成数控机床的伺服驱动系统。

2.5 刀架控制系统刀架是经济型的四方位简易刀架,它的机械结构简单,调试和使用方便,结构如2-3所示。

其功能为:有四个刀位,能装夹四把不同的功能刀具,方刀架回转90°时,刀具变换一个位置,但方刀架的回转和刀位号的选择是由加工程序指令控制。