焊接检验员培训教材(1)

- 格式:ppt

- 大小:10.40 MB

- 文档页数:89

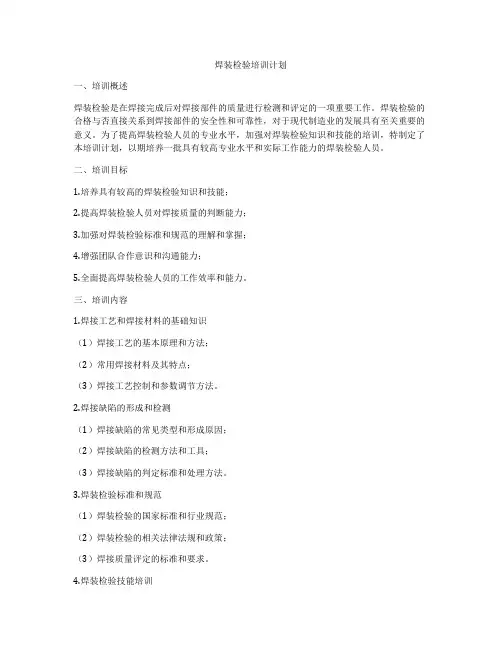

焊装检验培训计划一、培训概述焊装检验是在焊接完成后对焊接部件的质量进行检测和评定的一项重要工作。

焊装检验的合格与否直接关系到焊接部件的安全性和可靠性,对于现代制造业的发展具有至关重要的意义。

为了提高焊装检验人员的专业水平,加强对焊装检验知识和技能的培训,特制定了本培训计划,以期培养一批具有较高专业水平和实际工作能力的焊装检验人员。

二、培训目标1.培养具有较高的焊装检验知识和技能;2.提高焊装检验人员对焊接质量的判断能力;3.加强对焊装检验标准和规范的理解和掌握;4.增强团队合作意识和沟通能力;5.全面提高焊装检验人员的工作效率和能力。

三、培训内容1.焊接工艺和焊接材料的基础知识(1)焊接工艺的基本原理和方法;(2)常用焊接材料及其特点;(3)焊接工艺控制和参数调节方法。

2.焊接缺陷的形成和检测(1)焊接缺陷的常见类型和形成原因;(2)焊接缺陷的检测方法和工具;(3)焊接缺陷的判定标准和处理方法。

3.焊装检验标准和规范(1)焊装检验的国家标准和行业规范;(2)焊装检验的相关法律法规和政策;(3)焊接质量评定的标准和要求。

4.焊装检验技能培训(1)焊接检验仪器的操作和使用;(2)焊接检验工具的选用和维护;(3)焊接检验过程中的注意事项和安全措施。

5.团队合作和沟通技能培训(1)团队合作的意义和方法;(2)团队沟通的技巧和培养;(3)团队协作的有效性和效率。

四、培训形式本培训采用理论与实践相结合的方式进行,包括课堂教学、案例分析、实地考察和模拟演练等多种形式。

培训时间为两周,每天8小时,共计80个学时。

培训班采取小班授课的方式,保证每位学员的学习效果和培养质量。

五、培训安排1.培训时间:XX年XX月XX日-XX年XX月XX日2.培训地点:XX市XX区XX路XX号3.报名方式:个人报名或单位统一报名4.培训费用:XXX元/人,包括培训费、教材费、证书费及伙食费和住宿费等5.培训对象:从事焊装检验工作的人员,不限工作年限和学历要求6.特别说明:学员需自备笔记本电脑和学习用品六、培训后的考核和评定1.培训结束后,将进行考核和评定,通过者发放《焊装检验培训合格证书》,未通过者给予补考机会。

RCC-M MT 教材目录目的和范围 (3)参考文件 (3)工作条件......................................................... . (3)操作顺序........................................................ (4)详细说明 (4)附录清单 (6)目的和范围采用通磁磁化法进行的磁粉检验。

适用于碳钢材料的各级焊缝及母材金属磁粉检验。

参考文件RCC-M 2000版+2002年补遗。

工作条件待检区域焊接或堆焊坡口及表面待检区域包括被焊接、堆焊的全部表面及其周围区域。

焊缝待检区域包括--- 可达时,熔敷金属的外侧和内侧(可达性的确定要考虑设备的总尺寸及能得到令人满意的检验和判断条件);--- 邻近焊缝或修补区域每侧的母材,其宽度大于15mm,除支架外,上述区域的宽度可减少到10mm。

凹坑(与修补有关)待检区域包括凹坑处的全部表面及其周围15mm宽的区域。

人力及技术水平检验人员资质符合MC8000要求;I级:参与检验的实施,不包括判断;II级:参于检验的实施,并包括判断和编写试验报告。

设备和消耗品采用的设备和消耗品在附录B中说明。

技术先决条件磁化方法的选择采用通磁磁化法。

磁粉的选择采用磁悬液,磁粉浓度应高于2g/L。

灵敏度试片的选择—Berthold 灵敏度试片。

设备的检查(通磁磁化法)使用的电磁铁必须能提升的重量:--- 使用交流电时,至少为4.5kg;--- 使用直流电,且磁极间距为最大使用间距时,为18kg。

操作顺序详细说明检验的先决条件---节规定了各种技术条件,特别是要采用哪种方法,同时要考虑可行性和现存的设备;--- 要为进行这些检验的操作者提供全面的指示说明,以便使其根据遇到的情况,确定其选择;--- 所有设备必须处于良好的运行状态,磁化装置,如电流表应每六个月校验一次;---测量装置每12个月标定一次。

检验员知识培训教材第一部分产品检验工作的基本要求产品质量是企业的生命,是企业在竞争中取胜从而求得自身发展的根本保证。

我们从事检验工作,为了保证产品质量,首先必须对产品和质量有一定的认识,同时了解检验工作的基本要求,才能做好检验工作.第一节产品及其质量特性一产品的含义和分类1 产品的含义过程或服务的结果,它可以包括服务、硬件、流程性材料、软件;以及它们的组合。

它们可以是有形的,也可以是无形的,但最普通存在的则是介于二者之间的有形和无形的组合。

2产品的分类我们将上述四种产品类型进行分类,将硬件、软件和流程性材料称为有形产品,而将服务视为无形产品。

依据是因为硬件、软件、流程性材料尽管是不可避免的含着无形的服务的内容,但从本质上看仍然是有形的可感知的物质性产品,因此,我们称之为有形产品,即通常我们所说的产品,而服务通常表现为产出的无形产品或与有形产品的生产过程活动有关的活动,体现的是无形的特性.二产品的质量特性1 质量的定义反映实体满足明确或隐含需要能力的特性总和。

也就是产品的使用价值。

通俗的说,就是产品能够满足人们(包括社会和个人)的不同需要所具备的那些自然属性,其本质是一种客观事物具有某种能力的属性.产品的自然属性区别产品的不同用途,在不同程度上满足人们的不同需要。

1。

1 明确需要:在合同环境下,供需双方通过具体合同作出的明确规定.1.2 隐含需要:指用户、社会对产品使用性能的期望,以及公认的、不言而喻的,作出规定的使用性能方面的需求。

2 产品的质量特性主要包括以下几个方面:2。

1 性能:产品满足使用目的所具备的技术特性.2。

2 寿命:产品在规定的条件下,完成规定功能的工作时间总和。

2。

3 可靠性:产品在规定的时间内,在规定的条件下,完成规定功能的能力。

2.4 安全性:受伤害(指人)或损坏的风险被限制在可接受水平的状态。

2.5 经济性:产品从设计、制造到整个产品使用寿命周期的成本最小。

2.6 可销性:产品能够在市场上销售出去,从而完成其价值的实现。

引言概述:正文内容:

一、焊接基础知识

1.焊接的定义和分类

2.焊接工艺的发展历程

3.焊接接头的构造和分类

4.焊接缺陷及其防止措施

5.焊接工艺规程和标准

二、焊接材料与设备

1.焊接材料的分类与特性

2.焊接电源及其参数调节

3.电弧焊和气体保护焊的设备

4.焊接辅助材料的选择和应用

5.焊接参数的控制与调节

三、焊接工艺与技术

1.电弧焊接工艺的原理和操作要点

2.气体保护焊接工艺的原理和操作要点

3.电阻焊接工艺的原理和操作要点

4.焊接变形与控制

5.焊缝准备和装配技术

四、焊接质量控制

1.焊接质量评定标准

2.焊接质量检测与评估方法

3.焊接缺陷的分析与处理

4.焊接接头强度与可靠性验证

5.焊接残余应力与变形控制

五、焊接安全与环境保护

1.焊接现场安全措施

2.焊接作业人员的个人防护

3.焊接环境保护及废料处理

4.焊接事故的原因和预防措施

5.焊接安全监测与管理

总结:

焊工培训资料的对于焊工的培训和提升至关重要。

本文介绍了焊接基础知识、焊接材料和设备、焊接工艺和技术、焊接质量控制以及焊接安全与环境保护五个大点的详细内容。

从理论知识到实际操作,焊工可以通过学习这些资料来提高自己的焊接技能和质量控

制能力,同时也能保障焊接作业的安全和环境保护。

焊工培训资料的将在文末提供。

焊接检测教案概述本教案旨在介绍焊接检测的基本原理、方法和技术。

通过学习本教案,学生将了解焊接检测的重要性及其在工程领域中的应用。

本教案包括焊接检测的基本概念、常见的焊接缺陷及其评估方法,以及常用的焊接检测工具和设备。

教案目标1.理解焊接检测的重要性及其在工程领域中的应用。

2.掌握焊接缺陷的种类、原因和评估方法。

3.了解常见的焊接检测工具和设备,并能正确使用它们。

4.能够通过实验操作,识别和评估焊接缺陷。

教学内容及安排单元一:焊接检测的基本概念1.焊接检测的定义和作用2.焊接检测与质量控制的关系3.焊接缺陷的分类4.焊接缺陷的原因单元二:常见的焊接缺陷及其评估方法1.焊接缺陷的种类和特征分析2.目视检测法及其应用3.放射检测法(X射线、γ射线)及其应用4.超声波检测法及其应用5.磁粉检测法及其应用6.渗透检测法及其应用单元三:常用的焊接检测工具和设备1.焊接质量评定的标准和规范2.目视检测工具和设备3.放射检测工具和设备4.超声波检测工具和设备5.磁粉检测工具和设备6.渗透检测工具和设备单元四:实验操作1.实验室安全注意事项2.实验操作流程3.实验数据处理和分析4.实验结果评估教学材料和资源1.PowerPoint演示文稿2.焊接检测教材3.视频教学资源4.实验器材和材料教学方法1.授课讲解:通过PPT演示文稿和视频教学资源,讲解焊接检测的基本原理和方法。

2.互动讨论:引导学生思考,讨论焊接检测的重要性和应用,并通过案例分析加深理解。

3.实验操作:组织学生进行焊接检测实验,让学生亲自操作和评估焊接缺陷。

4.小组合作:安排学生分组进行实验操作和数据分析,培养团队合作和解决问题的能力。

5.考试评估:通过笔试和实验报告评估学生对焊接检测的掌握程度。

教学评估1.课堂小测:每个单元结束后进行课堂小测,检查学生对焊接检测基本概念和方法的掌握情况。

2.实验报告评估:根据学生的实验操作和数据分析报告,评估学生对焊接缺陷的识别和评估能力。

焊锡新员工培训教材焊接工艺电烙铁温度是根据不同的锡丝来确定的。

对于无铅锡丝,普通元器件的温度在360℃到400℃之间,带塑胶元件的温度在320℃到360℃之间,而特殊元器件的温度在400℃到440℃之间。

对于有铅锡丝,普通元器件的温度在320℃到360℃之间,带塑胶元件的温度在280℃到320℃之间,而特殊元器件的温度在360℃到400℃之间。

对于芯片IC,单个引脚的焊接时间不应超过2秒,而其他元件的单脚焊接时间最多不超过5秒,以免因烙铁温度过高而损坏元器件。

常用的锡丝规格及参数为φ1.0 mm或φ1.5mm,有铅锡丝助焊剂含量为1.8%,锡(Sn)与铅(Pb)的比例为63:37,无铅锡丝助焊剂含量为2.2%,锡(Sn)与铜(Cu)的比例为99.3:0.7.锡丝分为免清洗和普通两种,其中助焊剂含量是两种锡丝的主要区别。

电烙铁的操作方法包括握法、角度和焊接步骤,焊点的基本要求是饱满、圆滑、均匀,无虚焊、连焊、缺焊、拉尖、气泡、包锡、伤锡、锡量过多、锡量过少、铜箔翘皮等不良现象。

焊接工艺常用术语解释空焊是指零件脚或引线脚与锡垫间没有锡或其他因素造成没有接合。

假焊与空焊类似,但锡垫上的锡量太少,低于接合面标准。

冷焊是指锡或锡膏在回风炉气化后,在锡垫上仍有模糊的粒状附着物。

桥接是指有脚零件在脚与脚之间被多余的焊锡所联接短路,或者因检验人员使用镊子、竹签等操作不当而导致脚与脚碰触短路,或者刮CHIPS脚造成残余锡渣使脚与脚短路。

错件是指零件放置的规格或种类与作业规定或BOM、ECN不符合的情况。

6.缺件问题是指因为某些异常原因导致零件未能放置在正确的位置上造成的空缺。

7.极性反向问题是指零件的极性方向与加工工程样品装配要求不一致造成的极性错误。

8.零件倒置问题是指SMT零件不能倒置,而CR因为底部全白无规格标识,即使没有极性也不能倒置放置。

9.零件偏位问题是指SMT零件表面接着焊接点与PAD位偏移不能超过1/2面积。

焊接检验作业指导书1.目的为焊接人员作业和自检,以及检验员检验提供检验规则及检验方法,指导其正确生产、检验,从而稳定产品质量。

对本作业指导书未规定的要求,应在图纸和相关工艺资料中规定。

2.适用范围本指导书适用于混合气(二氧化碳+氩气)保护焊的焊接操作和检验。

3.焊前准备焊接工件的合格与否决定于焊接的三要素:合格的焊接材料,一流的焊接设备和优秀的操作人员。

3.1焊接材料3.1.1焊接前,应将焊接位置的毛刺、飞边、尖角等打磨干净。

3.1.2焊接前,应将焊接面的水、锈、油污及其它杂质清除干净。

3.1.3根据焊接母材选择与之相适应的焊丝。

3.2焊接设备3.2.1焊接设备应该有接地装置,并可靠接地。

3.2.2焊接设备应处于正常工作状态,安全可靠,各仪表显示正常。

3.2.3供气系统应处于正常工作状态,必须使用符合国家标准或相关行业标准的气体。

并根据焊接母材调整二氧化碳比例到合适范围。

3.3焊接人员3.3.1焊接主管必须具备专业的理论知识和熟练的实际操作能力。

3.3.2焊接主管必须能够熟练操作焊接设备,对设备的一般性故障能够进行排查和维修,并承担设备的维护和保养工作。

3.3.3焊接主管必须读懂图纸及焊接工艺,能够明确焊接工艺中所规定的焊接要求。

3.3.4焊接主管必须熟悉常见的焊接缺陷及其产生原因,并在实际生产中予以避免。

(常见焊接缺陷见附件一)3.3.5 焊工经过焊接主管培训,并经焊接主管考核合格后,方可担任指定项目的焊接工作。

3.3.6 焊工并对所焊接的产品质量负责。

4.焊接生产正式的焊接生产过程中,焊接工装、夹具的可靠,焊接设备的正确使用以及焊接过程中对工件的检验是保证焊接产品质量的主要因素。

4.1工装、夹具4.4.1焊接工装必须保证各零件的正确装配,各零件的相对位置必须符合图纸及相关焊接工艺等技术文件的要求,重要位置可留出焊缝收缩余量或制定预变形工艺。

4.4.2各零件通过焊接工装正确装配后,必须通过夹具可靠固定,在焊接过程中,各零件不得有相对移动。