电镀层厚度测量方法

- 格式:ppt

- 大小:2.29 MB

- 文档页数:1

金属覆盖层银和银合金电镀层试验方法第一部分镀层厚

度的测定

镀层厚度的测定是金属覆盖层研究中的重要部分,本文通过对银和银合金电镀层试验方法的探讨,介绍了几种常用的测量手段。

常用的测量手段包括光学显微镜法、电子显微镜法、扫描探针显微镜法、剥离法和X射线荧光分析法等。

光学显微镜法是一种定性和半定量的测量方法,通过观察镀层表面的放大图片来判断镀层的厚度。

由于观察角度和放大倍数的不同,这种方法通常只能提供一个相对的厚度值。

电子显微镜法是一种高分辨率的测量方法,通过扫描电子显微镜观察镀层表面的形貌,并通过图像处理技术获得更准确的厚度测量结果。

这种方法可以提供较高的精确度和可靠性。

扫描探针显微镜法是一种在原子尺度下进行表面形貌和成分分析的方法。

通过扫描探针显微镜的探针与样品表面的相互作用,可以确定镀层的形貌和厚度,并通过能谱分析技术得到成分的信息。

剥离法是一种间接的测量方法,通过将镀层从基材上剥离并测量剥离后的镀层质量来确定厚度。

不同的剥离方法包括化学剥离法、机械剥离法和高压水剥离法等。

X射线荧光分析法是一种常用的物理测量方法,通过测量入射X射线与金属覆盖层发生的荧光射线的能量来确定镀层的成分和厚度。

这种方法具有快速、准确和非破坏性等特点。

在实际应用中,一般会综合运用以上几种方法进行测量,以提高测量结果的精确度和可靠性。

同时需要注意控制测量条件,比如温度、湿度和样品的准备等因素,以避免测量误差的产生。

总之,镀层厚度的测定是金属覆盖层研究中的重要环节,通过选择合适的测量手段和控制测量条件,可以得到准确可靠的测量结果,为金属覆盖层的应用提供有效的支持。

涂镀层厚度检测方法(总3页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--涂镀层厚度检测方法目前采用的涂镀层厚度测量方法主要有电量法、电解法、磁性/涡流测厚法、X射线测厚法、超声波测厚法以及光学测厚法等。

按有无破坏性,表面涂镀层厚度测试方法可分为有损检测和无损检测。

有损检测方法主要有计时液流测厚法、溶解法、电解测厚法等,这种方法一般比较繁琐,主要用于实验室。

目前也有便携式测厚仪,适合在现场使用。

常用的无损检测方法有库仑-电荷法、磁性测厚法、涡流测厚法、超声波测厚法和放射测厚法等,各种无损测厚法均有成型的仪器设备,使用起来方便简单,且无需对表面涂镀层进行破坏。

因此,该方法已得到了广泛的应用。

1电量法测厚镀层电量法测厚的根本原理是根据1838年建立的法拉第定律测量,即通过安培小时计测量刷镀过程中的电量,然后在假设所有通过电量均用于镀层沉积的条件下计算镀层的厚度。

但是,采用该方法进行镀层厚度测量时,一般认为耗电系数是恒定的,因而导致了测量结果的系统误差。

2电解法(库仑法)测厚电解法的原理是在镀层表面的已知面积上,以恒定的直流电流在适当的溶液中溶解镀层金属。

当镀层金属溶解完毕,裸露基体金属或中间层镀层时,电解池电压发生跃变,即指示测量已达终点。

镀层的厚度根据溶解镀层金属消耗的电量、镀层被溶解的面积、镀层金属的电化当量、密度及阳极溶解的电流效率计算确定。

根据电解法设计的电解测厚仪的测厚过程类似于电镀,但化学反应的方向正好相反,即通过对被测部分的金属镀层进行局部阳极溶解,通过阳极溶解镀层达到基体时的电位变化及所需时间来进行镀层厚度的测量。

电解测厚仪具有测量准确、不受基体材料影响、重现性好和使用简便等优点,在国内外电镀行业得到了广泛应用。

与其他测厚仪相比,电解测厚仪还具有一个突出的优点就是能够测量多镍镀层中每层镍的厚度及各镀层之间的电化学电位差。

3磁性测厚磁性测厚法可分为2种:磁吸力测厚法和磁感应测厚法。

镀层厚度检验方法1、范围本标准规定了高压电器产品制件镀覆层厚度得检验规则与允许偏差。

本标准适用于电镀锌、热镀锌、镀银、镀锡及其它常规镀覆层厚度检查。

2.规范性引用文件GB/T 12334-2001 金属与其她非有机覆盖层关于厚度测量得定义与一般规则3。

镀层厚度检验得基本规定3。

1镀层厚度检验得规定GB/ T12334 明确规定零件镀层厚度为零件“最小厚度”。

即“零件主要表面上任何测量区域”“在一个可测量得小面积上采用可行得实验方法得到得可比较得局部厚度”。

这个小面积称“参比面”,“采用无损检测时,应将在参比面上测量得平均值作为局部厚度”、根据产品零部件特性,规定主要表面指产品装配后容易受到腐蚀、摩擦或工作(导电接触)得零件表面。

通常电镀条件不易镀到得表面,如深凹处、孔内部一般不作为主要表面、因此测量时,必须选择零件主要表面作为测量区域,在测量参比面所测多点平均值为局部厚度,即最小厚度、3、2镀层厚度分布特性在电镀过程中,受零件几何形状与结构及工艺操作等诸多因素影响,同一零件表面厚度往往就是不均匀得。

由于电镀会产生“边缘效应”特性,即零件中间部位与深凹处、盲孔部位镀层较薄,而零件边角与结构突出部位镀层较厚,有些部位甚至超厚0、5~1倍。

同槽电镀零件镀层分布也就是不均匀得。

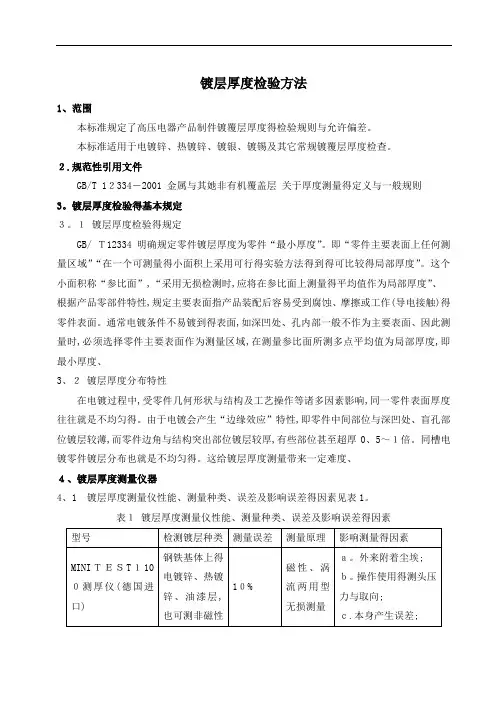

这给镀层厚度测量带来一定难度、4、镀层厚度测量仪器4、1 镀层厚度测量仪性能、测量种类、误差及影响误差得因素见表1。

表1镀层厚度测量仪性能、测量种类、误差及影响误差得因素4。

2库仑3000通用测厚仪,在测试过程中会对银(锡)层产生一个约1mm2腐蚀漏铜点。

且要求测量面一般为在4mm2以上、4。

3 1100磁性测厚仪与库仑3000测厚仪使用方法与测量要求,按有关操作规程进行。

对于镀银件测量时,表面若涂过防银变色剂,先用百洁布或橡皮轻轻擦除后再测。

5.检验规则5.1 测量点得选定5.1.1 以磁性测厚仪测厚得零件(如镀锌件、热镀锌件)测量点应选在主要表面且远离零件边缘5~10mm任一区域。

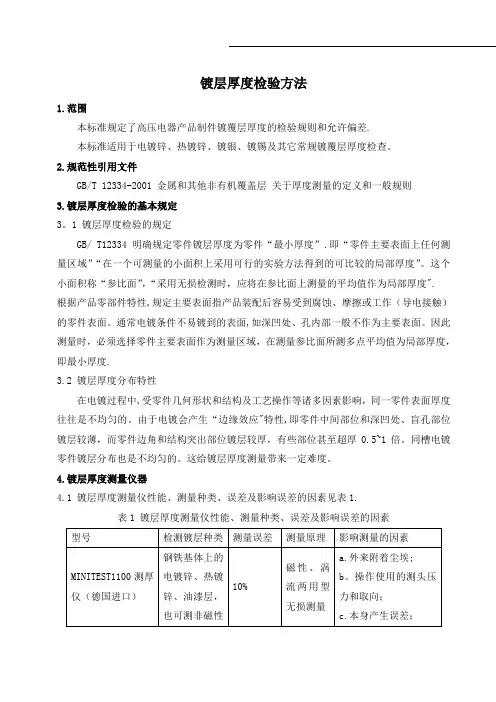

涂/镀层厚度测试目的:检查涂覆、电镀、化学镀所形成镀层厚度及其镀层均匀性涂/镀层产品来料厚度检验方法:截面法(仲裁方法)X射线荧光膜厚法依据标准:截面法:GB/T 6462-2005,ASTM B 487-85(2002),ASTM B748-1990(2010)X射线荧光膜厚法:ASTM B 568-98,GB/T 16921-2005,ISO 3497典型图片:金相显微镜测量镀层厚度SEM测量镀层厚度链接:一、截面法之显微镜测试二、截面法之SEM测试三、X射线荧光膜厚测试镀层厚度测量的最高倍数1000X,最低可测试至0.8µmthe Maximum magnific ation of the optic al mic roscope is 1000X, the size measured c an be as low as 0.8μm)铁基体上镀锌层厚度测量Zn layer thickness measurement on iron substrate渗碳层深度测量The depth measurement of carburizing layer第3层第2层第1层基材漆膜层厚度测量多层镀层厚度测量Cr layerSubstrate Cu layerNi layer链接三:X射线荧光膜厚测试X-RAY荧光测厚仪(X-Ray fluorescence thickness tester)具体可针对如Sn/Fe(基材)、Zn/Cu(基材)、Ni/Cu(基材)、Cr/Ni/Fe(基材)、Au/Ni/Cu(基材)等数十种电镀工艺镀层进行厚度测量,具有测量精度高、简便快捷、无损的优点,特别是对微薄镀层厚度(一般指小于0.2微米)测量效果较佳。

X-Ray fluorescence thickness tester, being highly accurate, fast and easy-to-operate, non-destructive, is mainly used for the thickness measurements of plating layers, such as Sn/Fe (substrate), Zn/Cu (substrate), Ni/Cu (substrate), Cr/Ni/Fe(substrate) and Au/Ni/Cu (substrate). Especially good for the thickness measurement of extra-thin coatings(generally less than 0.2 um).典型样品:连接器引脚。

镀层厚度检验方法1.范围本标准规定了高压电器产品制件镀覆层厚度的检验规则和允许偏差.本标准适用于电镀锌、热镀锌、镀银、镀锡及其它常规镀覆层厚度检查。

2.规范性引用文件GB/T 12334-2001 金属和其他非有机覆盖层关于厚度测量的定义和一般规则3.镀层厚度检验的基本规定3。

1 镀层厚度检验的规定GB/ T12334 明确规定零件镀层厚度为零件“最小厚度”.即“零件主要表面上任何测量区域”“在一个可测量的小面积上采用可行的实验方法得到的可比较的局部厚度”。

这个小面积称“参比面”,“采用无损检测时,应将在参比面上测量的平均值作为局部厚度".根据产品零部件特性,规定主要表面指产品装配后容易受到腐蚀、摩擦或工作(导电接触)的零件表面。

通常电镀条件不易镀到的表面,如深凹处、孔内部一般不作为主要表面。

因此测量时,必须选择零件主要表面作为测量区域,在测量参比面所测多点平均值为局部厚度,即最小厚度.3.2 镀层厚度分布特性在电镀过程中,受零件几何形状和结构及工艺操作等诸多因素影响,同一零件表面厚度往往是不均匀的。

由于电镀会产生“边缘效应"特性,即零件中间部位和深凹处、盲孔部位镀层较薄,而零件边角和结构突出部位镀层较厚,有些部位甚至超厚0.5~1倍。

同槽电镀零件镀层分布也是不均匀的。

这给镀层厚度测量带来一定难度。

4.镀层厚度测量仪器4.1 镀层厚度测量仪性能、测量种类、误差及影响误差的因素见表1.表1 镀层厚度测量仪性能、测量种类、误差及影响误差的因素4.2 库仑3000通用测厚仪,在测试过程中会对银(锡)层产生一个约1mm2腐蚀漏铜点。

且要求测量面一般为在4mm2以上.4.3 1100磁性测厚仪和库仑3000测厚仪使用方法和测量要求,按有关操作规程进行。

对于镀银件测量时,表面若涂过防银变色剂,先用百洁布或橡皮轻轻擦除后再测。

5。

检验规则5.1 测量点的选定5.1.1 以磁性测厚仪测厚的零件(如镀锌件、热镀锌件)测量点应选在主要表面且远离零件边缘5~10mm任一区域。

电镀镍检测常见项目和方法电镀镍是一种常见的金属表面处理方法,可以有效地改善金属制品的耐腐蚀性,提升其外观和机械性能。

然而,不同类型的电镀镍材料和工艺条件可能会对电镀层的质量和性能产生不同的影响,因此需要进行适当的检测和分析。

本文将介绍一些常见的电镀镍检测项目和方法。

1. 镀层厚度检测镀层厚度是电镀镍质量的重要指标之一,通常需要进行定量测量。

测量方法有静电质量计法、X射线荧光法、光学显微镜法等。

其中,静电质量计法是最常用的一种方法,它利用静电力作用于测试电极上的电量来测量测试电极上的电势变化,从而计算出镀层的厚度。

镀层均匀性是影响电镀镍质量稳定性和外观性的重要因素之一。

通常采用SEM(扫描电子显微镜)、EDX(能谱分析仪)等方法来检测镀层的元素分布和表面形貌,从而确定其均匀性。

3. 耐腐蚀性检测耐腐蚀性是衡量电镀镍耐久性的关键指标之一。

通常采用盐雾试验、湿热试验、硬度测试等方法来检测镀层的耐腐蚀性。

其中,盐雾试验是最常用的一种方法。

它模拟海洋、化工等恶劣环境条件,通过在镀层表面施加含NaCl的水雾,测试镀层的耐腐蚀性能。

4. 附着力检测附着力是电镀层与基材之间结合力的关键指标之一,通常采用划格法、切割法等方法来测试其附着力。

其中,划格法是最常用的一种方法。

它利用多种硬度不同的工具在镀层表面划格,测试镀层的耐剪切力和附着力。

1. 电化学分析法电化学分析法是通过测量镀层表面电流密度、电势、电位差等物理量,检测镀层的质量和性能的方法。

该方法具有非常高的灵敏度和准确性,通常适用于镀层厚度、组成和结晶度等方面的检测。

2. 光学显微镜法3. X射线荧光法4. 硬度测试法硬度测试法是通过测量镀层表面的硬度值,检测镀层的耐磨性和耐刮擦性的方法。

该方法通常适用于金属制品表面硬度值较高的情况。

通常采用磨损测试机、普通硬度计等设备进行测试。

综上所述,电镀镍质量的检测需要综合考虑多方面的因素,包括镀层厚度、均匀性、耐腐蚀性、附着力等指标。

电镀镀层检测方法

电镀镀层是一种在金属表面形成的薄膜,用于提供保护、装饰和改善金属表面性能。

为了确保电镀镀层的质量,需要进行检测。

以下是几种常见的电镀镀层检测方法:

1. 厚度测量:电镀镀层的厚度是评估其质量的重要指标。

常用的测量方法包括X 射线荧光光谱法、涂层电阻法和毫米波测量法等。

2. 膜质检测:膜质指电镀镀层的组成和结构特征。

常用的检测方法包括X射线衍射分析、扫描电镜和透射电镜等。

3. 耐蚀性检测:电镀镀层的耐蚀性是其保护金属表面的重要性能。

常用的检测方法包括盐雾试验、湿热试验和导通腐蚀试验等。

4. 结合力测试:电镀镀层与基材的结合力也是评估其质量的重要指标。

常用的测试方法包括拉力测试、冲击测试和压痕测试等。

5. 几何形状检测:电镀镀层在形状方面需要满足设计要求。

常用的检测方法包括光学测量和三维测量等。

以上是常见的电镀镀层检测方法,不同的检测方法适用于不同的具体情况,检测前需要根据实际需要选择合适的方法。

电镀镀层厚度标准电镀是一种常见的金属表面处理工艺,通过在金属表面形成一层金属镀层,以改善金属的外观、耐腐蚀性能和机械性能。

而电镀镀层的厚度是影响镀层质量和性能的重要因素之一。

因此,制定和执行电镀镀层厚度标准对于保证电镀产品质量,提高产品竞争力具有重要意义。

一、电镀镀层厚度标准的重要性。

电镀镀层的厚度直接影响着产品的质量和性能。

过薄的镀层容易出现腐蚀、磨损等问题,影响产品的使用寿命;而过厚的镀层则可能导致应力过大、结合力不足等问题,影响产品的稳定性和可靠性。

因此,制定合理的电镀镀层厚度标准,对于保证产品的质量和性能具有重要的意义。

二、电镀镀层厚度的测量方法。

电镀镀层的厚度通常通过金相显微镜、电子显微镜、X射线衍射仪、涂层测厚仪等设备进行测量。

其中,涂层测厚仪是一种常用的测量设备,其测量原理是利用感应电磁场对涂层进行非接触式测量,具有快速、准确、非破坏性等特点。

三、电镀镀层厚度标准的制定。

制定电镀镀层厚度标准需要考虑产品的具体用途、材料的特性、工艺条件等因素。

一般来说,标准应包括镀层的最小厚度、最大厚度、均匀性要求、测量方法、检验规程等内容。

同时,针对不同的产品和行业,可以制定相应的专用标准,以满足不同领域的需求。

四、电镀镀层厚度标准的执行。

制定标准只是第一步,执行标准同样重要。

企业应建立健全的质量管理体系,加强对电镀生产过程的监控和管理,确保电镀镀层厚度符合标准要求。

同时,加强对原材料、设备、工艺的管理,提高产品的稳定性和可靠性。

五、电镀镀层厚度标准的意义。

制定和执行电镀镀层厚度标准,对于提高产品的质量和性能,增强产品的市场竞争力具有重要意义。

同时,标准的制定还可以促进电镀行业的健康发展,提高整个行业的技术水平和产品质量。

六、结语。

电镀镀层厚度标准的制定和执行,对于提高产品质量、保障产品安全、促进行业发展具有重要意义。

各企业应加强标准化意识,推动标准的制定和执行,共同推动电镀行业向着更加规范化、高质量的方向发展。

镀层厚度测试方法镀层厚度是指通过电镀等工艺在被镀基材上形成的一层覆盖物的厚度。

测量镀层厚度的准确性对于产品的质量和性能非常重要。

下面将介绍几种常见的镀层厚度测试方法。

1.直接测量法:直接测量法是最常见的一种方法,通过使用显微镜或投影仪等设备,测量镀层厚度的方法。

这种方法非常准确,但需要专业的测量设备和操作技巧。

首先,需要将被测样品进行切割或打磨,使得镀层的横截面暴露出来。

然后,使用显微镜或投影仪等设备对镀层进行观察,并通过测量仪器测量镀层的厚度。

由于这种方法需要对样品进行破坏性处理,因此适用于质检等需要破坏性测试的情况。

2.非破坏性测量法:非破坏性测量法是在不破坏样品的情况下,测量镀层厚度的方法。

这种方法通常使用电磁感应、超声波或X射线等技术。

其中,电磁感应方法通过感应被测物体中感应电流的变化来推断镀层的厚度。

超声波方法则是利用超声波在材料中传播的速度来测量镀层的厚度。

最后,X射线方法是通过测量X射线的吸收程度来间接测量镀层的厚度。

与直接测量法相比,非破坏性测量法具有速度快、精度高、适用于各种形状和尺寸的样品等优点,因此在实际应用中被广泛采用。

3.X射线荧光光谱法:X射线荧光光谱法是一种准确测量镀层厚度的方法,广泛应用于金属镀层的测量。

该方法通过测量光谱中的特定能谱线来确定镀层中的元素成分,并进而间接推断镀层的厚度。

这种方法不需要直接接触或破坏样品,因此适用于各种形状和尺寸的样品。

但是,该方法需要专业的设备和复杂的数据处理,因此对于普通实验室来说要求较高。

以上是几种常见的镀层厚度测试方法,每种方法都有其适用的场景和限制。

在实际应用中,需要根据具体的要求选择合适的测量方法,并在操作过程中保证准确性和可重复性。

镀层厚度检测方法有哪些?镀层厚度测试检测材料表面的金属和氧化物覆层的厚度测试。

一般检测方法有:1、金相法2、库仑法3、X-ray 方法适用范围金相法:采用金相显微镜检测横断面,以测量金属覆盖层、氧化膜层的局部厚度的方法。

一般厚度检测需要大于1um,才能保证测量结果在误差范围之内;厚度越大,误差越小。

库仑法:适合测量单层和多层金属覆盖层厚度阳极溶解库仑法,包括测量多层体系,如Cu/Ni/Cr以及合金覆盖层和合金化扩散层的厚度。

不仅可以测量平面试样的覆盖层厚度,还可以测量圆柱形和线材的覆盖层厚度,尤其适合测量多层镍镀层的金属及其电位差。

测量镀层的种类为Au、Ag、Zn、Cu、Ni、dNi、Cr。

X-ray 方法:适用于测定电镀及电子线路板等行业需要分析的金属覆盖层厚度。

包括:金(Au),银(Ag),锡(Sn),铜(Cu),镍(Ni),铬(Cr)等金属元素厚度。

本测量方法可同时测量三层覆盖层体系,或同时测量三层组分的厚度和成分。

测试原理金相法:利用金相显微镜原理,对镀层厚度进行放大,以便准确的观测及测量。

库仑法:利用适当的电解液阳极溶解精确限定面积的覆盖层,电解池电压的急剧变化表明覆盖层实质上完全溶解,经过所耗的电量计算出覆盖层的厚度。

因阳极溶解的方法不同,被测量覆盖层的厚度所耗的电量也不同。

用恒定电流密度溶解时,可由试验开始到试验终止的时间计算;用非恒定电流密度溶解时,由累积所耗电量计算,累积所耗电量由电量计累计显示。

X-ray 方法:X射线光谱方法测定覆盖层厚度是基于一束强烈而狭窄的多色X射线与基体和覆盖层的相互作用。

此相互作用产生离散波长和能量的二次辐射,这些二次辐射具有构成覆盖层和基体元素特征。

覆盖层单位面积质量(若密度已知,则为覆盖层线性厚度)和二次辐射强度之间存在一定的关系。

该关系首先由已知单位面积质量的覆盖层校正标准块校正确定。

若覆盖层材料的密度已知,同时又给出实际的密度,则这样的标准块就能给出覆盖层线性厚度。

镀层厚度检测方法导言:镀层厚度检测是在工业生产中非常重要的一项技术,它可以用于评估产品的质量和性能。

本文将介绍几种常见的镀层厚度检测方法,并分析它们的优缺点,以期为读者提供有关镀层厚度检测的全面了解。

一、电镀重量检测法电镀重量检测法是一种常见的镀层厚度检测方法。

它通过测量在电解液中的电镀物质的重量来确定镀层的厚度。

该方法的原理是电镀物质的质量与电镀时间和电流强度成正比。

通过控制电流强度和时间,可以得到不同厚度的镀层。

然后,将电镀物质从基材上剥离,并进行称重。

根据称重结果,可以计算得到镀层的厚度。

该方法的优点是简单易行,可以非常准确地测量镀层的厚度。

然而,它需要破坏性地剥离电镀物质,这对于产品的生产和质量控制来说是不可接受的。

此外,该方法需要复杂的实验设备和操作,因此不适用于现场快速检测。

二、X射线荧光光谱法X射线荧光光谱法是一种非破坏性的镀层厚度检测方法。

它利用X 射线的特性,通过测量X射线的能量和强度来确定镀层的厚度。

当X射线照射到镀层表面时,镀层会发射出特定的荧光信号。

根据荧光信号的能量和强度,可以得到镀层的元素成分和厚度。

该方法的优点是非破坏性,可以快速准确地测量镀层的厚度。

此外,该方法可以分析镀层的成分,对镀层的质量进行全面评估。

然而,X 射线荧光光谱仪的成本较高,需要专业的操作人员进行操作,因此不适用于一般生产线上的实时检测。

三、光学显微镜法光学显微镜法是一种常用的镀层厚度检测方法。

它通过观察镀层表面的显微图像来确定镀层的厚度。

在光学显微镜下观察时,镀层表面和基材表面之间会出现明显的界面。

通过测量这个界面的位置和形态,可以推断出镀层的厚度。

该方法的优点是简单易行,可以实时观察镀层的厚度。

此外,光学显微镜法不需要复杂的设备和操作,适用于现场快速检测。

然而,由于光学显微镜法依赖于人眼的观察,结果的准确性受到操作人员的经验和主观因素的影响。

四、电磁感应法电磁感应法是一种常用的非接触式镀层厚度检测方法。

电镀镍检测常见项目和方法

电镀镍是一种常见的金属表面处理方式,具有很好的耐腐蚀性和美观性。

然而,电镀镍也存在一些问题,如镀层质量不稳定、镀层厚度不均等。

因此,对电镀镍产品进行定期的检测是非常必要的。

本文将介绍电镀镍常见的检测项目和方法。

一、电镀镍厚度检测

电镀镍的厚度是决定其耐腐蚀性和使用寿命的重要因素之一。

常见的电镀镍厚度检测方法有:

1. 电化学测厚法:利用电化学原理进行测量。

2. 射线测厚法:利用射线透过性进行测量。

3. 磁性测厚法:利用磁性原理进行测量。

二、电镀镍附着力检测

电镀镍附着力是决定产品质量和使用寿命的重要因素之一。

常见的电镀镍附着力检测方法有:

1. 金属剥离法:利用人工或机械剥离金属薄片进行检测。

2. 直接划痕法:利用硬度测试机进行划痕测试。

3. 斜拉拉伸法:利用力学试验机进行拉伸测试。

三、电镀镍质量检测

电镀镍的质量是决定其外观和使用寿命的重要因素之一。

常见的电镀镍质量检测方法有:

1. 直接观察法:通过肉眼或显微镜观察镀层表面的质量。

2. 焊接试验法:利用焊接试验机进行测试。

3. 氢脆试验法:利用氢脆试验机进行测试。

总之,电镀镍的检测涉及到多个方面,需要根据不同的检测目的和要求选择合适的检测方法和设备。

对于电镀镍产品制造商来说,定期的检测是保证产品质量和用户满意度的重要手段之一。

实验二金相显微镜法测量镍镀层的厚度一、实验目的(1)掌握金相显微镜法测量镍镀层厚度的方法。

(2)采用金相显微镜测量镍镀层的厚度。

二、实验原理金相显微镜法测定镀层厚度,就是把试样断面进行镶嵌、抛光和浸蚀,将浸蚀过的试片放在具有一定放大倍率的显微镜下检查被测试样的断面,并通过内置标尺来测量金属镀层及氧化物覆盖层的局部厚度和平均厚度。

该法具有精度高、重现性好等特点,但操作比较复杂。

金相显微镜测厚是一种破坏性测量方法。

通常作为镀层厚度的精确测量,也被人们作为镀层厚度测量方法中的仲裁方法。

采用本法测量厚度大于25微米时,合理的误差均为5%或者更小。

三、主要仪器和药品金相显微镜、研磨机、抛光机、抛光膏、电吹风、砂纸(100#、180#、300#、500#、600#、800#0。

环氧树脂、乙二胺、乙醇(95%)、硝酸、镍镀层试样。

四、实验流程和内容金相显微镜的校准——取样(从电镀镍试样上切取试样)干——浸蚀——水洗——喷酒精——吹干——上显微镜观察,测量厚度1、仪器经过校准的带有测微目镜的金相显微镜。

2、取样一般可从零件主要表面上的一处或几处切取试样,除特殊规定外,切割部位庆是具有代表性的部位,切割方式庆不影响测量的准确性。

3、试样镶嵌镶嵌前,为了防止覆盖层断面边缘倒角,镀层上心可能再加镀不小于10微米的其他镀层作为支撑层,以保护待测镀层的边缘,支撑覆盖层的硬度应接近原有的镀层硬度,颜色应与等测镀层有区别。

如检查镍层用铜层作保护层。

对于可受微热和微压的镀层可采用胶木粉、聚氯乙烯粉等进行热镶嵌;受微压不而能受热的镀层则采机械夹持;不能受热和受压的镀层则采用冷镶嵌,即用室温下固化的塑料镶嵌,常用的材料有环氧树脂(6101)100克,乙二胺8克。

4、研磨和抛光保持被研磨的表面垂直于镀层表面的是一个关键。

每次研磨时间不超过40秒,最后在抛光盘上抛光2~3分钟。

5、浸蚀为使试样断面清晰,显露出镀层和基体金属,抛光的试样应选择适当的浸蚀剂仔细地进行浸蚀,以便清晰地显示保护层、镀层和基体金属的界限。

电镀层厚度测量方法

1.金相显微镜法:这种方法通过放大光学显微镜观察电镀层横截面的

金相显微结构来测量电镀层厚度。

首先,将待测样品切割成横截面,然后

对横截面进行磨削和抛光处理,最后使用金相显微镜观察横截面的显微结

构来测量电镀层的厚度。

2.X射线荧光光谱法:这种方法通过测量电镀层中特定元素的X射线

荧光光谱来分析电镀层的成分和厚度。

首先,使用X射线发射器将X射线

束照射到待测样品上,待测样品中的金属元素会产生特定的X射线荧光光谱,然后使用X射线荧光光谱仪来测量和分析这些光谱,从而得到电镀层

的成分和厚度。

3.电子显微镜法:这种方法通过使用电子显微镜观察电镀层的表面形

貌来估算电镀层的厚度。

电子显微镜可以放大待测样品上的微观结构,通

过观察电镀层与金属基材之间的边界位置和形貌变化来推算电镀层的厚度。

4.扫描电子显微镜(SEM)法:这种方法是对电子显微镜法的改进,

通过使用扫描电子显微镜观察电镀层表面的形貌来直接测量电镀层的厚度。

扫描电子显微镜可以生成高分辨率的电镜图像,通过测量电镀层沉积的数

量和形貌来确定电镀层的厚度。

5.厚度计法:这种方法是使用专门的厚度计来测量电镀层的厚度。

厚

度计通常使用磁性感应、涡流、微型针尖、光学干涉或声场等原理,通过

测量电镀层和基材之间的物理特性差异来估算电镀层的厚度。

总之,电镀层厚度的测量方法多种多样,不同方法适用于不同的应用

领域和要求。

在实际应用中,需要根据实际情况选择适合的测量方法,并

结合标准和规范进行正确的测量和分析。

镀层厚度检测标准镀层厚度检测标准是指对于金属表面的镀层进行检测时所遵循的标准。

镀层厚度检测是一项非常重要的工作,因为它可以保证镀层的质量和使用寿命。

以下是关于镀层厚度检测标准的详细介绍。

1. 检测方法镀层厚度检测可以采用多种方法,包括磁感应法、X射线荧光法、涂层厚度计等。

其中,磁感应法是最常用的方法之一,它通过测量磁场的变化来确定镀层的厚度。

X射线荧光法则是通过测量X射线的荧光来确定镀层的厚度。

涂层厚度计则是通过测量涂层表面的电阻来确定涂层的厚度。

2. 检测标准镀层厚度检测标准通常由国际标准化组织(ISO)和美国材料和试验协会(ASTM)等机构制定。

ISO 2178和ASTM B499是两个常用的标准,它们规定了不同类型的涂层和不同检测方法的标准。

例如,ISO 2178规定了对于非磁性涂层(如铜、铝、锌等)采用磁感应法进行检测时的标准。

根据该标准,对于镀层厚度在1μm至3mm之间的涂层,其测量误差应小于10%。

而对于镀层厚度小于1μm的涂层,其测量误差应小于0.1μm。

另外,ASTM B499则规定了对于电镀涂层采用X射线荧光法进行检测时的标准。

根据该标准,对于镀层厚度在0.5μm至25μm之间的涂层,其测量误差应小于5%。

而对于镀层厚度小于0.5μm的涂层,其测量误差应小于0.025μm。

3. 检测设备为了保证镀层厚度检测的准确性和可靠性,需要使用专业的检测设备。

常用的设备包括磁感应涂层厚度计、X射线荧光涂层厚度计、涂层厚度计等。

这些设备可以根据不同的检测方法和标准来进行选择和使用。

4. 检测流程镀层厚度检测的流程通常包括样品准备、设备校准、检测操作和数据处理等步骤。

在进行检测之前,需要对样品进行处理,包括去除表面污垢和氧化层等。

然后,需要对检测设备进行校准,以确保其准确性和可靠性。

接下来,进行检测操作,并记录下检测数据。

最后,对数据进行处理和分析,以得出准确的镀层厚度结果。

总之,镀层厚度检测标准是保证镀层质量和使用寿命的重要保障。