快速成型材料及设备

- 格式:pptx

- 大小:459.63 KB

- 文档页数:37

第3章快速成型材料及设备3.1 快速成型材料快速成型材料一直是快速成型技术研究与开发的重要任务之一,每一种快速成型制造工艺的推出和成熟都与材料研究与开发密切相关。

一种新的快速成型材料的出现往往会使快速成型工艺及设备结构、成型件品质和成型效益发生巨大的进步。

快速成型材料根据原型建造原理、技术和方法的不同分为薄层材料、液态材料、粉状材料、丝材等。

不同的成型制造方法对应的成型材料的性状是不同的,不同的成型制造方法对成型材料性能的要求也是不同的。

在快速成型技术推出初期,一般都是快速成型设备的制造商在从事所需求的材料的研究。

但随着快速成型技术的发展和推广,许多材料专业公司也加入到快速成型材料的研发中,成型材料正向高性能、系列化的方向发展。

快速成型材料一般根据成型工艺方法来分类,分为光固化成型材料、粉末烧结材料、熔融沉积丝材及叠层实体薄层材料等。

根据目前较为常用的快速成型用的材料来看,一般根据材料的性状分类比较清晰,分为液态材料、薄层材料、粉末材料、丝状材料等。

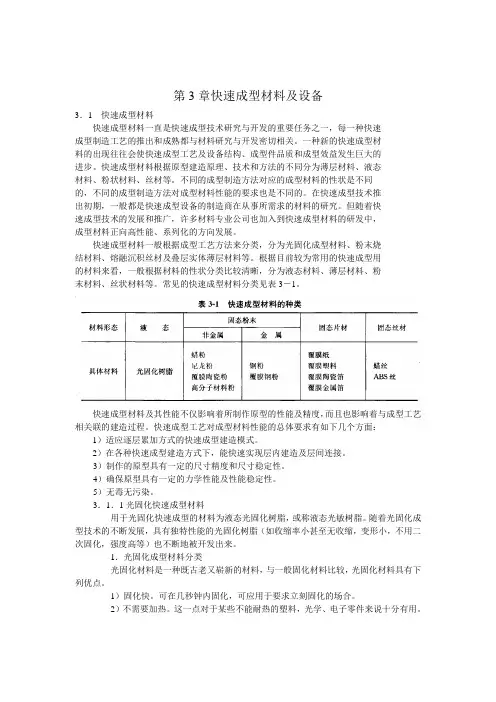

常见的快速成型材料分类见表3-1。

快速成型材料及其性能不仅影响着所制作原型的性能及精度,而且也影响着与成型工艺相关联的建造过程。

快速成型工艺对成型材料性能的总体要求有如下几个方面:1)适应逐层累加方式的快速成型建造模式。

2)在各种快速成型建造方式下,能快速实现层内建造及层间连接。

3)制作的原型具有一定的尺寸精度和尺寸稳定性。

4)确保原型具有一定的力学性能及性能稳定性。

5)无毒无污染。

3.1.1光固化快速成型材料用于光固化快速成型的材料为液态光固化树脂,或称液态光敏树脂。

随着光固化成型技术的不断发展,具有独特性能的光固化树脂(如收缩率小甚至无收缩,变形小,不用二次固化,强度高等)也不断地被开发出来。

1.光固化成型材料分类光固化材料是一种既古老又崭新的材料,与一般固化材料比较,光固化材料具有下列优点。

1)固化快。

可在几秒钟内固化,可应用于要求立刻固化的场合。

快速成型制造若干关键技术及设备快速成型制造,这个名字一听就让人有点眼前一亮。

其实说白了,就是通过一种“快速的”方式,把设计好的东西“立马”做出来。

就像做菜一样,拿到食谱,照着步骤一步步走,几分钟后,哗啦啦就能端上一盘热腾腾的菜肴。

只不过,这道“菜”做的可不简单,做出来的东西可比你想象中的要精密得多,关键是时间不等人,它能让你在短时间内看到成果,跟做梦似的!所以,快速成型技术就成了现代工业和科技领域的一块“宝地”,越来越多的行业都被它的神奇魅力吸引了。

咱就来聊聊这个技术到底是怎么回事,别急,听我慢慢道来。

先来说说最基础的东西,快速成型技术的核心——原材料的选择。

这里面可有一番门道,通常来说,快速成型的材料有塑料、金属、陶瓷等,每种材料都有其特定的应用场景。

就好像你做菜时有的食材能做出炒菜的美味,而有的只能做汤。

像塑料,它轻便、便宜,又能做得非常精细,适合做原型。

至于金属,哎呀,这就牛了,硬邦邦的,不仅坚固还结实,常常用在需要耐高温或者承受大压力的场景里。

不同的“食材”,不同的用法,了解这些,你就能更清楚自己在玩什么了。

到底怎么做呢?这就离不开那一堆看起来“高科技”的设备了。

你以为机器就是几根铁杆组成的?错了,精密到什么程度,想象一下,你买的手机屏幕,里面的微小元件得经过怎样精密的工艺才能组装好。

现在,有了3D打印机,简直是给了我们一个“魔法棒”。

想做什么形状,设计师只需要在电脑上画个图,机器就能根据这个图纸把材料一层一层堆叠起来。

别看这过程慢,越是精细的产品,做出来的东西越“牛逼”。

而且现在的3D打印已经不光是玩玩具那么简单,金属打印、陶瓷打印,几乎每个行业都在用这项技术。

能做出来的,不仅仅是你想要的造型,还能达到一堆传统方法做不到的效果。

还有一种常见的技术,叫做选择性激光熔化(SLM)。

听起来有点复杂对吧?其实你把它当成一个“烧烤派对”就行。

机器上会有个激光器,把材料一个个“烧”成你想要的形状。

CNC(Computerized Numerical Control),是带有刀库和自动换刀装置的一种高度自动化的多功能数控机床。

CNC加工是通过对三维数据进行编程、拆分,直接加工出所需的产品,加工精度高,加工出的零件可进行喷涂、电镀、丝印、包覆等表面处理,可进行装配、更好的体现产品的设计功能。

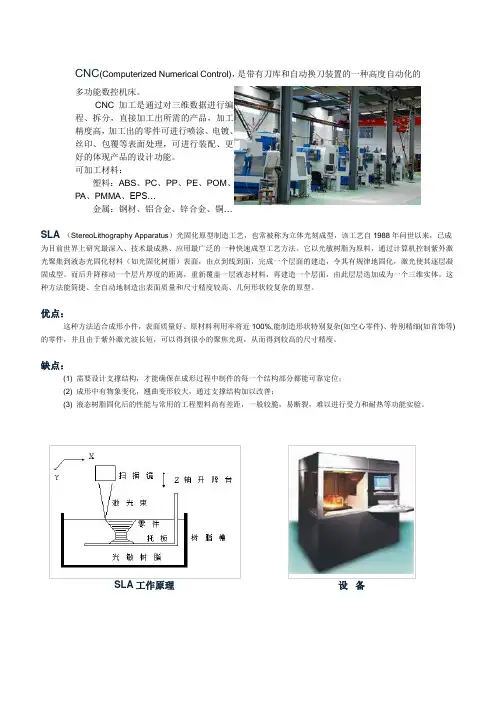

可加工材料:塑料:ABS、PC、PP、PE、POM、PA、PMMA、EPS…金属:钢材、铝合金、锌合金、铜…SLA(StereoLithography Apparatus)光固化原型制造工艺,也常被称为立体光刻成型,该工艺自1988年问世以来,已成为目前世界上研究最深入、技术最成熟、应用最广泛的一种快速成型工艺方法。

它以光敏树脂为原料,通过计算机控制紫外激光聚集到液态光固化材料(如光固化树脂)表面,由点到线到面,完成一个层面的建造,令其有规律地固化,激光使其逐层凝固成型。

而后升降移动一个层片厚度的距离,重新覆盖一层液态材料,再建造一个层面,由此层层迭加成为一个三维实体。

这种方法能简捷、全自动地制造出表面质量和尺寸精度较高、几何形状较复杂的原型。

优点:这种方法适合成形小件,表面质量好、原材料利用率将近100%,能制造形状特别复杂(如空心零件)、特别精细(如首饰等)的零件,并且由于紫外激光波长短,可以得到很小的聚焦光斑,从而得到较高的尺寸精度。

缺点:(1) 需要设计支撑结构,才能确保在成形过程中制件的每一个结构部分都能可靠定位;(2) 成形中有物象变化,翘曲变形较大,通过支撑结构加以改善;(3) 液态树脂固化后的性能与常用的工程塑料尚有差距,一般较脆,易断裂,难以进行受力和耐热等功能实验。

SLA工作原理设备SLS (Selective Laser Sintering )俗称粉末烧结,采用CO2激光器为能量源,通过红外激光束使塑料、蜡、陶瓷和金属(或复合物)的粉末材料均匀地铺在加工平面上。

激光束在计算机的控制下通过扫描器以一定的速度和能量密度扫描。

快速成型技术1、快速成型简介快速成型(RP)技术是九十年代发展起来的一项先进制造技术,是为制造业企业新产品开发服务的一项关键共性技术, 对促进企业产品创新、缩短新产品开发周期、提高产品竞争力有积极的推动作用。

自该技术问世以来,已经在发达国家的制造业中得到了广泛应用,并由此产生一个新兴的技术领域。

RP技术是在现代CAD/CAM技术、激光技术、计算机数控技术、精密伺服驱动技术以及新材料技术的基础上集成发展起来的。

不同种类的快速成型系统因所用成形材料不同,成形原理和系统特点也各有不同。

但是,其基本原理都是一样的,那就是"分层制造,逐层叠加",类似于数学上的积分过程。

形象地讲,快速成形系统就像是一台"立体打印机"。

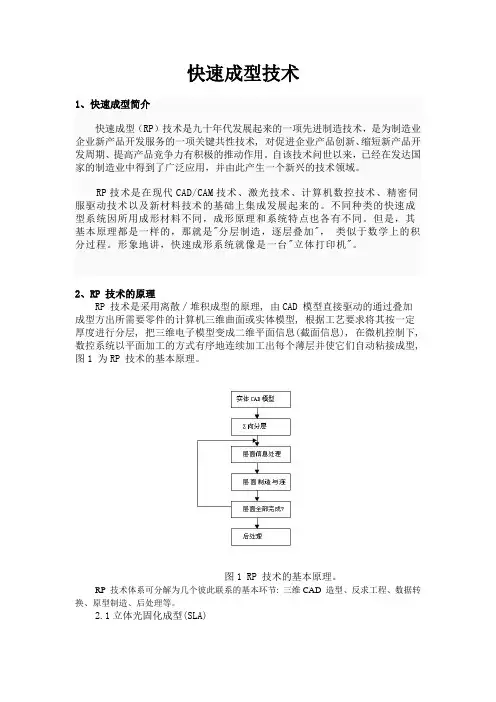

2、RP 技术的原理RP 技术是采用离散∕堆积成型的原理, 由CAD 模型直接驱动的通过叠加成型方出所需要零件的计算机三维曲面或实体模型, 根据工艺要求将其按一定厚度进行分层, 把三维电子模型变成二维平面信息(截面信息), 在微机控制下, 数控系统以平面加工的方式有序地连续加工出每个薄层并使它们自动粘接成型, 图1 为RP 技术的基本原理。

图1 RP 技术的基本原理。

RP 技术体系可分解为几个彼此联系的基本环节: 三维CAD 造型、反求工程、数据转换、原型制造、后处理等。

2.1立体光固化成型(SLA)该方法是目前世界上研究最深入、技术最成熟、应用最广泛的一种快速成型方法。

SLA 技术原理是计算机控制激光束对光敏树脂为原料的表面进行逐点扫描, 被扫描区域的树脂薄层( 约十分之几毫米) 产生光聚合反应而固化, 形成零件的一个薄层。

工作台下移一个层厚的距离, 以便固化好的树脂表面再敷上一层新的液态树脂, 进行下一层的扫描加工, 如此反复, 直到整个原型制造完毕。

由于光聚合反应是基于光的作用而不是基于热的作用, 故在工作时只需功率较低的激光源。

此外,因为没有热扩散, 加上链式反应能够很好地控制, 能保证聚合反应不发生在激光点之外, 因而加工精度高, 表面质量好, 原材料的利用率接近100%, 能制造形状复杂、精细的零件, 效率高。

快速成型设备总结快速成形机系统中比较成熟的有SLA、SLS、LOM和FDM等方法。

本文将对这几种方法得成型材料、制件性能、主要用途、方法特点、优缺点及研究单位几个方面进行介绍:一、SLA(光固化成型法)成形材料:液态光敏树脂;制件性能:相当于工程塑料或蜡模;主要用途:高精度塑料件、铸造用蜡模、样件或模型。

方法的特点:精度高、表面质量好、原材料利用率将近100%,能成型形状特别复杂(如空心零件)、特别精细(如手饰、工艺品等)的零件。

缺点是设备价格相对较贵。

优点:1、系统工作稳定。

系统一旦开始工作,构建零件的全过程完全自动运行,无需专人看管,直到整个工艺过程结束。

2、尺寸精度较高,可确保工件的尺寸精度在0.1mm以内。

3、表面质量较好,工件的最上层表面很光滑,侧面可能有台阶不平及不同层面间的曲面不平。

4、系统分辨率较高,因此能构建复杂结构的工件。

缺点:1、随着时间推移,树脂会吸收空气中的水分,导致软薄部分的弯曲和卷翅。

2、氦-镉激光管的寿命仅3000小时,价格较昂贵。

同时需对整个截面进行扫描固化,成型时间较长,因此制作成本相对较高。

3、可选择的材料种类有限,必须是光敏树脂。

由这类树脂制成的工件在大多数情况下都不能进行耐久性和热性能试验,且光敏树脂对环境有污染,使皮肤过敏。

4、需要设计工件的支撑结构,以便确保在成型过程中制作的每一个结构部委都能可靠定位。

研究单位:美国: 3D Systems公司——SLA系列,Aaroflex公司日本: SONY/D-MEC公司,Teijin Seiki公司德国: EOS公司(价格在百万以上)二、SLS(激光选区烧结法)成形材料:工程塑料粉末;如聚碳酸酯、尼龙、覆膜金属制件性能:相当于工程塑料、蜡模、砂型;主要用途:塑料件、铸造用蜡模、样件或模型特点:机器比较昂贵,制作的零件表面粗糙,后处理比较麻烦,例如要在表面涂敷环氧树脂固化、打磨等。

还有一个问题是成型件的致密程度较差。

四种常见快速成型技术FDM丝状材料选择性熔覆(Fus ed Dep osi tion Mod eling)快速原型工艺是一种不依*激光作为成型能源、而将各种丝材加热溶化的成型方法,简称FDM。

丝状材料选择性熔覆的原理室,加热喷头在计算机的控制下,根据产品零件的截面轮廓信息,作X-Y平面运动。

热塑性丝状材料(如直径为1.78m m的塑料丝)由供丝机构送至喷头,并在喷头中加热和溶化成半液态,然后被挤压出来,有选择性的涂覆在工作台上,快速冷却后形成一层大约0.127mm厚的薄片轮廓。

一层截面成型完成后工作台下降一定高度,再进行下一层的熔覆,好像一层层"画出"截面轮廓,如此循环,最终形成三维产品零件。

这种工艺方法同样有多种材料选用,如ABS塑料、浇铸用蜡、人造橡胶等。

这种工艺干净,易于操作,不产生垃圾,小型系统可用于办公环境,没有产生毒气和化学污染的危险。

但仍需对整个截面进行扫描涂覆,成型时间长。

适合于产品设计的概念建模以及产品的形状及功能测试。

由于甲基丙烯酸ABS(M AB S)材料具有较好的化学稳定性,可采用加码射线消毒,特别适用于医用。

但成型精度相对较低,不适合于制作结构过分复杂的零件。

FD M快速原型技术的优点是:1、操作环境干净、安全可在办公室环境下进行。

2、工艺干净、简单、易于材作且不产生垃圾。

3、尺寸精度较高,表面质量较好,易于装配。

可快速构建瓶状或中空零件。

4、原材料以卷轴丝的形式提供,易于搬运和快速更换。

5、材料利用率高。

6、可选用多种材料,如可染色的A BS和医用A BS、PC、PP SF等。

FDM快速原型技术的缺点是:1、做小件或精细件时精度不如SLA,最高精度0.127mm。

2、速度较慢。

SL A敏树脂选择性固化是采用立体雕刻(Stereo litho gra phy)原理的一种工艺,简称SLA,也是最早出现的、技术最成熟和应用最广泛的快速原型技术。

在树脂液槽中盛满液态光敏树脂,它在紫外激光束的照射下会快速固化。

几种常见的快速成型技术一、FDM丝状材料选择性熔覆(FusedDeposi tionModeli ng)快速原型工艺是一种不依靠激光作为成型能源、而将各种丝材加热溶化的成型方法,简称FDM。

丝状材料选择性熔覆的原理室,加热喷头在计算机的控制下,根据产品零件的截面轮廓信息,作X-Y平面运动。

热塑性丝状材料(如直径为1.78mm的塑料丝)由供丝机构送至喷头,并在喷头中加热和溶化成半液态,然后被挤压出来,有选择性的涂覆在工作台上,快速冷却后形成一层大约0.127mm厚的薄片轮廓。

一层截面成型完成后工作台下降一定高度,再进行下一层的熔覆,好像一层层"画出"截面轮廓,如此循环,最终形成三维产品零件。

这种工艺方法同样有多种材料选用,如ABS塑料、浇铸用蜡、人造橡胶等。

这种工艺干净,易于操作,不产生垃圾,小型系统可用于办公环境,没有产生毒气和化学污染的危险。

但仍需对整个截面进行扫描涂覆,成型时间长。

适合于产品设计的概念建模以及产品的形状及功能测试。

由于甲基丙烯酸ABS(MABS)材料具有较好的化学稳定性,可采用加码射线消毒,特别适用于医用。

但成型精度相对较低,不适合于制作结构过分复杂的零件。

FDM快速原型技术的优点是:1、制造系统可用于办公环境,没有毒气或化学物质的危险。

2、工艺干净、简单、易于材作且不产生垃圾。

3、可快速构建瓶状或中空零件。

4、原材料以卷轴丝的形式提供,易于搬运和快速更换。

5、原材料费用低,一般零件均低于20美元。

6、可选用多种材料,如可染色的A BS和医用ABS、PC、PPSF等。

FDM快速原型技术的缺点是:1、精度相对国外SLA工艺较低,最高精度0.127mm。

2、速度较慢。

二、SLA光敏树脂选择性固化是采用立体雕刻(Stereo litho graph y)原理的一种工艺,简称SLA,也是最早出现的、技术最成熟和应用最广泛的快速原型技术。

FDM快速成型资料FDM熔融堆积成型设备和样件展示,供应上海快速成型,供应苏州快速成型,供应无锡快速成型,FDM熔融堆积成型加工设备:美国进口MC400 MC900进口FDM快速成型机最大加工尺寸:914×609×914mm加工材料:ABS,PC(聚碳酸酯),PC-ABS ,PPSF使用范围:可以直接制作结构复杂的装配原型件,适合电动工具,汽车零部件的设计开发,和性能验证。

工艺介绍:美国的Stratasys是FDM工艺的主要设备生产商。

这种工艺于1988年被开发出来。

工艺的基础就是将热塑性塑料聚合体材料加热熔融成丝,像挤牙膏一样从喷头挤出,堆积在成型面上成型。

设备涵盖从构建快速概念模型到慢速高精密模型的不同应用区间。

材料包括聚酯、ABS、弹性体材料、以及熔模铸造用蜡。

代表现代手板行业最新技术。

性能特点:*选用标准工程热塑性塑料,如ABS,PC等可以用来生产结构功能原型;*成型时可以使用两种材料,而且内部可以使用栅格结构来节省材料,加快成型速度;*热塑性塑料聚合物细丝从喷头挤出就像挤牙膏,俗称喷丝;*处在较低温度的平台时热塑性材料就迅速冷却;FDM快速成型360MCFDM快速成型360MC产品简介基本系统:-14 x 10 x 10 inches(355 x 254 x 254 mm)-两个自动载入材料槽(92 cubic inches each)-1 个成型材料-1 个支撑材料选购成型空间升级:-16 x 14 x 16 inches(406 x 356 x 406 mm)-四个自动载入材料槽(92 cubic inches each)-2 个成型材料-2 个支撑材料真实的材料:ABS-M30.最新式的材料,ABS-M30材料,是专为FDM 制造加工中心系统所发展的,有着显着超越标准ABS的增进,包含了张力强度、撞击强度以及弯曲强度。

ABS-M30材料的机械属性比起标准的ABS材料提高了67%的强度,扩大了模型功能性测试的应用范围。

混凝土挤出成型方法一、引言混凝土挤出成型方法是一种新型的建筑材料成型技术,具有高效、省力、节能等优点,被广泛应用于建筑、桥梁、隧道等领域。

本文将详细介绍混凝土挤出成型的方法。

二、前期准备1.原材料准备:混凝土、水泥、砂子、骨料、外加剂等。

2.设备准备:混凝土挤出机、混凝土输送泵、混凝土搅拌机、模具等。

3.场地准备:清理场地,平整地面,确保场地干净整洁,避免混凝土污染。

三、混凝土挤出成型的具体步骤1.混凝土搅拌:按照一定比例将水泥、砂子、骨料等原材料放入混凝土搅拌机中,进行搅拌,直至混凝土均匀。

2.混凝土输送:将混凝土输送泵接入混凝土搅拌机后,将混凝土输送到混凝土挤出机中。

3.模具准备:根据建筑物需要的尺寸和形状,选择相应的模具。

将模具放在混凝土挤出机的下方,确保模具处于一定高度,以便于混凝土顺利挤出。

4.混凝土挤出:将混凝土挤出机的混凝土进料口对准模具,启动挤出机,使混凝土在模具内挤出并呈现出所需的形状。

5.混凝土养护:待混凝土挤出完成后,将模具从混凝土中取出,将混凝土进行养护,让其在规定时间内达到一定强度,以保证建筑物的牢固和稳定。

四、混凝土挤出成型的注意事项1.原材料的选择和配比应符合国家标准,确保混凝土的强度和稳定性。

2.混凝土挤出机的调试和维护保养应定期进行,确保设备的正常运行。

3.模具的选用应根据实际需要,确保模具的尺寸和形状符合建筑要求。

4.混凝土挤出过程中,应保持模具处于一定高度,避免混凝土挤出不畅或过度挤出。

5.混凝土挤出完成后,应及时对混凝土进行养护,避免混凝土出现开裂或强度不足等问题。

五、混凝土挤出成型的优点和应用领域1.优点:混凝土挤出成型方法具有高效、省力、节能、环保等优点,能够大幅度提高建筑施工效率和质量。

2.应用领域:混凝土挤出成型方法广泛应用于建筑、桥梁、隧道等领域。

特别是在建筑物中,混凝土挤出成型方法能够实现快速成型,提高建筑速度和质量,节约施工成本,减少人工劳动力的使用。