IQC来料检验统计表

- 格式:xlsx

- 大小:10.08 KB

- 文档页数:80

深圳市金运视讯设备有限公司来料检验规范………………………………………………………………………使用部门:品质部受控号:文件编号:JYSX-QW-01版本/版次:A0编制:惠超良审核:批准:徐邦坤(依据《质量手册》Q/JYSX-01)文件修订记录1.0 目的和范围明确用于强制性认证产品使用的原材料和元件的检验验证方法和要求,保证原材料和元件的产品质量持续达到强制性认证产品要求。

本规范适用于强制性认证产品原材料和元件的检验和验证及关键原材料和元件的定期确认检验。

2.0 职责2.1质检部负责对原材料和元件的检验验证及关键原材料和元件的定期确认检验;2.2检验员负责对原材料和元件的检验验证标识及关键原材料和元件的定期确认检验标识。

3.0工作要求3.1原材料和元件的检验验证3.1.1对生产购进的原材料和元件,仓库管理员核对送货清单确认物料品名、规格、数量等无误、包装无损后,置于待检区、填写《进货检验通知单》交给检验员;3.1.2检验员对原材料和元件按照相关的国家标准要求进行检验验收。

a)仓库管理员根据合格记录或标识办理入库手续;b)验证不合格时,检验员在原材料和元件上贴“不合格”标签,按《不合格品控制程序》进行处理;c)原材料和元件的日常进货检验需要保留相应的检验记录。

记录中应明确检验的标准和测量的结果。

3.1.3紧急放行关键原材料和元件不允许紧急放行。

3.2关键原材料和元件定期确认检验3.2.1实施的时机a)采购的关键原材料和元件批量较大,使用达全年二分之一时;b)库存的关键元器件和材料接近保管期限时;c)新供应商提供试样材料和元件时;d)采购的关键原材料和元件按照相关国家标准要求。

3.2.2频次及项目a)按关键原材料和元件相关国家标准要求频次。

b)检测项目应包括相关国家标准所归定的所有检测项目。

3.2.3委托定期确认检验a)供应商提供的关键原材料和元件出厂检验报告内容少于标准要求时,经和供应商协商委托外部具有资质检验机构进行定期确认检验。

CRI:严重 CRI=0CRIMAJ MIN次要外观包装尺寸电性环保样品其它□包材:无印字不良,四周切割不良,印错,漏印,刮伤,破损,起皱,PE 袋无漏打孔,错误,粘连,封口不良,断边,杂色.□五金端子:无电镀氧化,缺料,变形,乱伤,毛边,破损,发黑,生锈.□线材:无印字印错,漏印,刮伤,起鼓,颜色错误,色差,铜丝氧化.最终处理: 允收 □ 退货 □ 本厂挑选 □ 厂商挑选 □ 特采 □核准说明: 上表中如有需检验项目, 请在“□”栏中用打“√”表示;检验OK在检验结果栏中写“OK”,不需检验的写“NA”,有不良时,按AQL水准判定,记录不良数。

品 保 课生 管 课采 购 课工 程 课处理意见实 配判定MIN=1.0MIN:次要表单编号版 本生效日期检验时间QA-4824-007A12007/11/30审核部门会签□胶件/五金:无错模,裂缝,过松或过紧,冲压后无压伤,断裂。

□PC/UK头:无芯线插不到位,插不进,过紧或松脱,铆压后无PIN针压不下、偏斜。

□包材:无贴纸粘性不够,易翘起,卡纸经85℃高温后无线材粘连染色,脱落。

□无脏污,油污,染色可擦拭,杂质,杂色,起粒,黑点,色差,线材无切口不平,PCB板无杂物,起泡,锡渣,元件过高,歪斜。

□无多装、短装、混装、无标识或标识错误;包装方式是否与我司要求相符;外包装箱/袋上是否贴有ROHS环保标签.制表单位负责人签章判 定: 合格 □ 不合格 □□依照与工程图是否相符(附表:尺寸检验报告表)□无短路,断路,PCB板无峰峰值不良。

□来料是否符合我司ROHS指令环保要求.□所检的材料是否与所留样品相符.冲速通讯配件(东莞)有限公司IQC进料检验报告来料数量物料编号流 水 号判定标准MIL-STD-105E(Ⅱ)正常抽样水准□正常 □加严 □放宽记录日期□插头/胶件:无刮伤,破损,毛边,缺料,变形,孔位堵塞。

品名规格MAJ=0.25MAJ:主要□LED灯类:亮度是否相符.抽样数□铜线:无刮伤,断线,排线不良,接头不良过多,起粒,电镀不良氧化绞铜线无绞距不均,跳股,毛头。

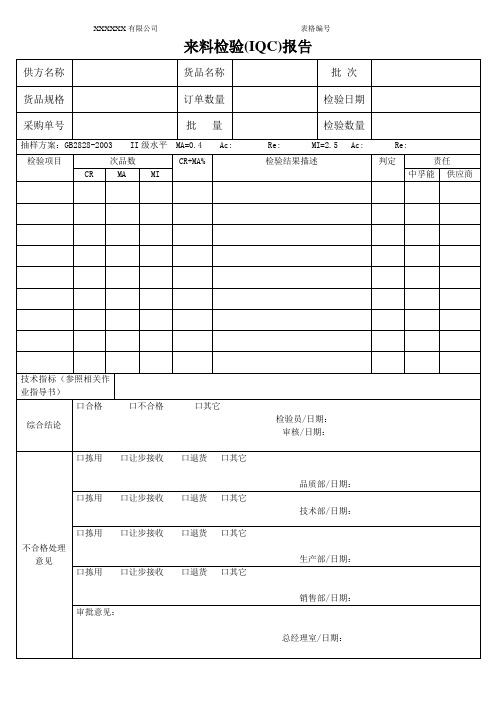

CRMA MI 12345IQC 进料检验报告供应商订单号物料名称来料日期抽样方案:GB/2828.1-2003 普通Ⅱ级 AQL 品质允收水准□正常CR= MAJ= MIN= 抽样数检验方式□抽样检验□全数检验严重:Ac: Re :主要:Ac : Re :轻微:Ac : Re :检查方案□正常 □加严检验依据□规格书 □图纸 □样品承认书 □BOM 单□进料检验作业指导 □IQC 进料检验规范 □其它使用机型来料数量型号/规格检查日期NO 检验步骤主要检验项目(合格时在□内打√,不合格时在□内打×,无该项目时检验员不做标不良现象描述数量1核对验收入库单根据物料清单核对以下项目是否正确:机型□ 物料编码□ 物料名称□ 供应商名称□ 数量/外标签数量□2检验内外包装根据验收入库单核对每个外箱物料标识是否与物相符□ 检查箱内外有无破裂□4样板核对外观,丝印,结构是否与样板相符□ 检查内部工艺结构是否与内部工艺结构样板相符3供方出货报告审核是否有出货检验报告□要求检验项目是否齐全且有结论审核□供方出货测试样品对应确6试装配及效果确认根据作业指导书与相关检验标准进行试装配,检查是否正常,如有须要时装配成成品检验,5外观检验色点□ 划伤□ 脏污□ 掉漆□ 色差□ 撞伤□ 其它□8电气性能检查根据来料检验标准检验物料电气性能是否□正常 □不正常7功能与可靠性测试根据来料检验标准检查该物料功能是否正常□ 耐磨□ 附着力□ 格子剥离□ 跌落□拉力□ 酒精□ 铅笔硬度□ 橡皮擦□ 扭力□ 恒温恒湿□ 水煮测试□ 其它□10其它9寿命测试根据来料检验标准检验物料寿命测试是否正常 □正常 □不正常NO测量项目规格标准/要求测量工具检验记录(如有更多的测量数据请记录在IQC进料检验测试记录表)12345678判定结果综合判定结果: 合格□ 不合格□检验总不良数 检验不良率 检验员/日期 审批/日期MRB评审评审部门M.R.B 评审意见签名/日期品质部备注:1、此单存二联,一联归:品管部门 存档,二联归:采购部门 存档, (保存期限为:三年)采购部MRB 评审最终□ 退货 □本司特采 □供应商特采 □本司拣用□供应商拣用 □本司加工使用 □供应商加工使用 □报废,数量:经理核准:_______技术部业务部。

年月日年月日年月日************有限公司编号20120423-10 版次 1.1 制定日期2012年4月23日检验项目技术要求检验设备缺陷分类外观注塑插头无变形、缺料、溢料、伤线、凹陷、露线目视 C 产品规格、电流、电压、相关认证标识正确注塑线卡无伤线缺料、溢料及其它塑化不良现象端子无变形、缺料及其它塑化不良现象线材标识色泽均匀、印字正确清晰、耐擦(用带水之脱脂棉擦拭后清楚可辨)其它线皮表面光滑、平整、不可有泡点、烫伤、烧焦、凸凹不平、破皮及不可擦拭之脏污结构导体AWG应符合工程图面或承认书要求目视A 构成应符合相关国际标准或区域标准之规定值千分尺绝缘体绝缘厚度应符合相应型号和规格的规定值游标卡尺A 材质应符合产品标准,其最大工作温度应符合产品标准目视颜色应符合工程图纸或物料承认书或与样品一致外被体外径应符合工程图面或相关之物料承认书游标卡尺B 材质应符合产品标准,其最大工作温度应符合产品标准目视颜色应符合工程图面或物料承认书之要求或与样品一致尺寸线材(各段)长度应符合工程图面或相关之物料承认书卷尺百分尺B 卷轴式不作检验工艺要求配合各型号端子或注塑插头在公母配插时配合适度、插拨自如,不允许公端插针弯曲倾斜,母端针孔阻塞等不良现象目视B 线序应符合工程图面或物料承认书之要求,或与样品一致,不可错乱,且公母对插线序须一一对应目视 B线卡拉力测试线材带线卡的须作拉力测试,一律以10kgf测试,距线卡200mm,时间为15s,且位移在2mm以内。

若有特殊要求的,按特殊要求测试拉力具秒表游标卡尺B圆对插线测试4—13芯为1.5—5kgf,迷你PIN型为1.3kgf以上(插拔300次),若有特殊要求,依特殊要求操作拉力器 B年月日年月日年月日************有限公司编号20120423-10 版次 1.1 制定日期2012年4月23日检验项目技术要求检验设备缺陷分类工艺要求端子可靠性测试焊点须牢固,不允许有虚焊、包焊,漏焊等不良现象。