IQC来料检验规范标准书(最全分类)

- 格式:doc

- 大小:315.21 KB

- 文档页数:24

IQC来料检验作业指导书目标:对IQC品检人员作业方法及步骤进行规范,提升IQC检验作业水平,控制来料不良,提升品质。

1、实用范围:来料进料检验2、质检步骤(1)来料暂收(2)来料检验(3)物料入库3、质检关键点及规范(1)来料暂收:仓管收到供给商送货单后依据送货单查对来料:数量,种类及标签内容等无误后送交IQC检验,给予暂收,并签回货单给来料厂商。

(2)来料检验:IQC品检人员收到进料验收单后,依验收单和采购单查对来料和标签内容是否相符,来料规格,种类;是否相符,如不符拒检验,并通知仓管、采购及生管,如符合,则进行下一步检验。

通常先抽查来料一定百分比(以仓库来料质检标准),查看品质情况,再决定入库全检,还是退料。

(3)检验内容:(1)外观:自然光或日光灯下,距离样品30CM目视;(2)尺寸规格:用卡尺/钢尺测量,厚度用卡尺/外径千分尺测量;(3)包装完好、标识正确、完整、清楚;(4)检验合格后贴上合格标签,填写《物料检验表》并通知仓库入库,仓库要按材料类型及种类分开放置标示清楚,成品料由IQC人员包装放于待出货区。

以仓库物料质检标准。

(5)物料入库:检验完成,要提交《原材料进库验货》交上级处理,并对合格暂收物料进行入库登记。

异常物料特《原材料进库验货》指示后,按指示处理。

4、注意事项(1)要保持物料整齐。

(2)珍贵物品及特殊要求物料要逐一检验。

(3)新物料需给技术开发部确定。

5、异常处理措施物料在检验过程中发觉异常,即时向采购及品管主管反应,录求处理方法,立即处理。

6、不合格品处理:(1)IQC判定为不合格时,在产品包装外贴上退货/拒收标签,把产品转移到不合格/退货区域,并报品质主管确定签字后,送采购/生管署名后发到供给商,供给商未在2个工作日内回复报仓库直接作退货处理;如为急料,经品质主管和采购,生管,业务协商后,呈经理审批,按评审意见办理;(2)跟据供给商提供改善方案,IQC品管员对下批来料改善效果进行确定,并统计结果。

深圳市金运视讯设备有限公司来料检验规范………………………………………………………………………使用部门:品质部受控号:文件编号:JYSX-QW-01版本/版次:A0编制:惠超良审核:批准:徐邦坤(依据《质量手册》Q/JYSX-01)文件修订记录1.0 目的和范围明确用于强制性认证产品使用的原材料和元件的检验验证方法和要求,保证原材料和元件的产品质量持续达到强制性认证产品要求。

本规范适用于强制性认证产品原材料和元件的检验和验证及关键原材料和元件的定期确认检验。

2.0 职责2.1质检部负责对原材料和元件的检验验证及关键原材料和元件的定期确认检验;2.2检验员负责对原材料和元件的检验验证标识及关键原材料和元件的定期确认检验标识。

3.0工作要求3.1原材料和元件的检验验证3.1.1对生产购进的原材料和元件,仓库管理员核对送货清单确认物料品名、规格、数量等无误、包装无损后,置于待检区、填写《进货检验通知单》交给检验员;3.1.2检验员对原材料和元件按照相关的国家标准要求进行检验验收。

a)仓库管理员根据合格记录或标识办理入库手续;b)验证不合格时,检验员在原材料和元件上贴“不合格”标签,按《不合格品控制程序》进行处理;c)原材料和元件的日常进货检验需要保留相应的检验记录。

记录中应明确检验的标准和测量的结果。

3.1.3紧急放行关键原材料和元件不允许紧急放行。

3.2关键原材料和元件定期确认检验3.2.1实施的时机a)采购的关键原材料和元件批量较大,使用达全年二分之一时;b)库存的关键元器件和材料接近保管期限时;c)新供应商提供试样材料和元件时;d)采购的关键原材料和元件按照相关国家标准要求。

3.2.2频次及项目a)按关键原材料和元件相关国家标准要求频次。

b)检测项目应包括相关国家标准所归定的所有检测项目。

3.2.3委托定期确认检验a)供应商提供的关键原材料和元件出厂检验报告内容少于标准要求时,经和供应商协商委托外部具有资质检验机构进行定期确认检验。

![进料检验规范标准[详]](https://uimg.taocdn.com/0c4fb9732cc58bd63186bdd8.webp)

进料检验规

修订记录

1.目的:

制定公司的来料检验标准

2.围:

适用于公司IQC来料检验

3.定义:

3.1缺陷种类定义

3.1.1严重缺陷(Critical-CR):

不符合法律、法规要求,会危害人身安全,财产损失,或产品丧失功能无法

使用

3.1.2主要缺陷(Major-MA):

不属于严重缺陷,但会造成功能降级,或部分缺失,或变形等而无法组装以

及按用户设计目的无常使用的

3.1.3次要缺陷(Minor-MI):

非上述缺陷,不影响产品功能的使用,不易造成客户投诉的缺陷。

如包装

方式,可擦去的脏污等,一般为外观或组装上的问题

3.3检验条件

3.4.1照度:白色荧光灯,光源距离产品50(+/-5)cm左右,检验台照度在

500~1000Lux

3.4.2检验距离:距离被检产品面30cm,产品相对视线在30~135度围倾斜,持

续注视5秒左右

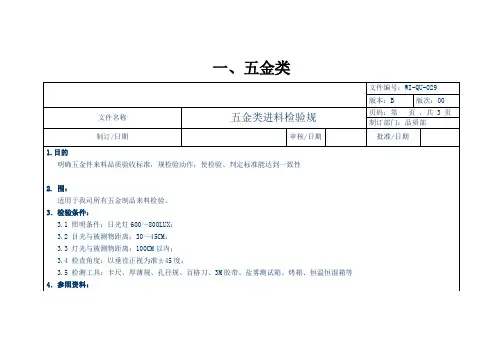

4.工作容

4.1包装材料类

4.2塑胶五金类

4.3线材类

4.4电子元件/组件类

4.4.1电子元件/组件功能测试表

4.5 PCB板

5. 记录

将检验结果填入下面附件中,对于未列出的项目需参照本程序.发现问题时在相关栏位作备注

IQC检验报告.pdf

6. 作业流程

参照ITI-QP-QA002【不合格品控制程序】

7. 参考文件

7.1 ITI-WI-QA003【AQL转换原则指引】

7.2 ITI-QP-QA003【有害物质管理程序】。

IQC来料检验规范标准书(最全分类)XXX: XXXIssuing Department: XXXPurpose:n: V1.0Date of Issue: 2012.06.04Number:Page:3-QC-01 Page 1 of 24To control the quality of XXX。

this XXX.Scope:This XXX.Responsibility:3.1 The Quality Control Department is XXX drafting。

revising。

XXX.3.2 The General Manager's Office XXX approving the drafting。

n。

XXX.3.3 The operating department: XXX.n Requirements:4.1 Sampling PlanXXX-STD-105E single sampling plan.4.2 Quality CharacteristicsXXX characteristics.4.2.1 General CharacteristicsXXX XXX general characteristics:4.2.1.1 Easy to inspect。

XXX.4.2.1.2 XXX quality.4.2.1.3 XXX.4.2.2 Special CharacteristicsXXX characteristics:4.2.2.1 Complex。

time-consuming。

or XXX.4.2.2.2 Quality characteristics that can be judged by other reference ns.4.2.2.3 XXX.4.2.2.4 Destructive testing.4.3 n Level4.3.1 General characteristics use MIL-STD-105E XXX.4.3.2 Special characteristics use MIL-STD-105E normal single sampling special S-2 level.4.4 XXXThe defect that does not meet the quality standard found inthe sampling n is called a defect。

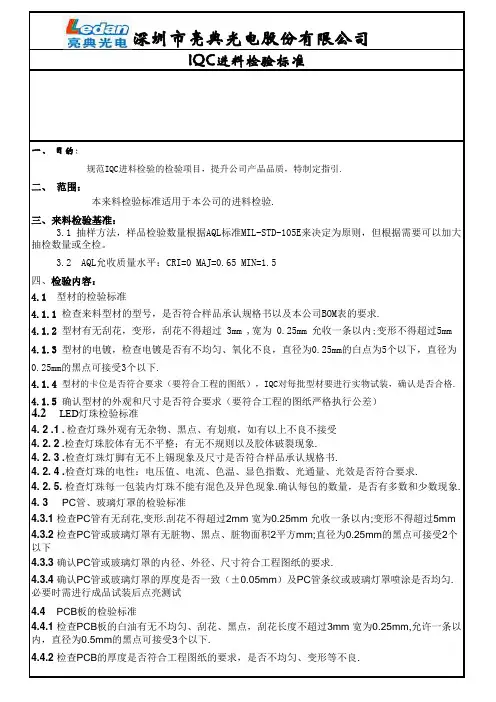

深圳市亮典光电股份有限公司IQC进料检验标准一、 目的:规范IQC进料检验的检验项目,提升公司产品品质,特制定指引.二、 范围:本来料检验标准适用于本公司的进料检验.三、来料检验基准:3.1 抽样方法,样品检验数量根据AQL标准MIL-STD-105E来决定为原则,但根据需要可以加大抽检数量或全检。

3.2 AQL允收质量水平:CRI=0 MAJ=0.65 MIN=1.5四、检验内容:4.1 型材的检验标准4.1.1 检查来料型材的型号,是否符合样品承认规格书以及本公司BOM表的要求.4.1.2 型材有无刮花,变形,刮花不得超过 3mm ,宽为 0.25mm 允收一条以内;变形不得超过5mm4.1.3 型材的电镀,检查电镀是否有不均匀、氧化不良,直径为0.25mm的白点为5个以下,直径为0.25mm的黑点可接受3个以下.4.1.4型材的卡位是否符合要求(要符合工程的图纸),IQC对每批型材要进行实物试装,确认是否合格.4.1.5 确认型材的外观和尺寸是否符合要求(要符合工程的图纸严格执行公差)4.2 LED灯珠检验标准4. 2 .1 . 检查灯珠外观有无杂物、黑点、有划痕,如有以上不良不接受4. 2. 2 .检查灯珠胶体有无不平整;有无不规则以及胶体破裂现象.4. 2. 3 .检查灯珠灯脚有无不上锡现象及尺寸是否符合样品承认规格书.4. 2. 4 .检查灯珠的电性:电压值、电流、色温、显色指数、光通量、光效是否符合要求.4. 2.5. 检查灯珠每一包装内灯珠不能有混色及异色现象.确认每包的数量,是否有多数和少数现象.4. 3 PC管、玻璃灯罩的检验标准4.3.1 检查PC管有无刮花,变形.刮花不得超过2mm 宽为0.25mm 允收一条以内;变形不得超过5mm 4.3.2 检查PC管或玻璃灯罩有无脏物、黑点、脏物面积2平方mm;直径为0.25mm的黑点可接受2个以下4.3.3 确认PC管或玻璃灯罩的内径、外径、尺寸符合工程图纸的要求.4.3.4 确认PC管或玻璃灯罩的厚度是否一致(±0.05mm)及PC管条纹或玻璃灯罩喷涂是否均匀.必要时需进行成品试装后点亮测试4.4 PCB板的检验标准4.4.1 检查PCB板的白油有无不均匀、刮花、黑点,刮花长度不超过3mm 宽为0.25mm,允许一条以内,直径为0.5mm的黑点可接受3个以下.4.4.2 检查PCB的厚度是否符合工程图纸的要求,是否不均匀、变形等不良.。

IQC来料品质流程1)供应商:交送物料至仓库,并同时提供货单及其他资料:1.1加工件等公司有出图的物料供应商须同时提供图纸;1.2设备须提供《出货检验报告》、《合格证》、《保修卡》、《使用说明书》;冷却盘管/加热管需提供《出货检验报告》;马达/泵浦须提供《合格证》、《保修卡》、《使用说明书》,如无合格证/保修卡需提供《出货检验报告》。

1.3 《出货检验报告》之检验项目需包括规格型号、材质、外形尺寸、外观、功能(试水、测漏变形等)。

1.4金属原材料每批次均需提供《材质证明》或《质量保证书》;2)仓管人员:核对实物、订单、货单,确认规格,数量一致后予以暂收(无货单不予暂收),贴好物料标识并填写IQC来料检验报告之仓库填写项目,实物放置于待检验区,货单/订单/报检单放置于仓库文件夹“已收货,待品检”内,通知相关质检员检验。

3)质检员:由生产部相应使用人员按抽检计划完成;电料,电工工具,设备由设计部负责。

4)抽检计划:加工件/设备/表面处理需全检;螺丝/管件等标准件按GB2828正常单次抽样一般II级水准,AQL=0.4抽取(参考附件1:抽样标准)。

5)质检员:依抽样计划,予以检验判定,资料不齐按品质不合格处理,检验完成后将其检验记录填于《IQC来料检验报告》。

6)质检员:判定合格时,填写《IQC来料检验报告》,交部门主管审核后交归品质课;在物料标签上盖合格章并签字确认,并将相应货单/订单放置于仓库文件夹“品检OK,待入库”通知仓库入库处理。

7)质检员:判定不合格时,填写《IQC来料检验报告》并交部门主管审核,并在来料物料标签上盖不合格章,放置于不合格品区;将相应货单/订单放置于仓库文件夹(品检NG,待评审);判定不合格之《IQC来料检验报告》经部门主管审核完毕后及时交归品质课。

8)品质课:根据《IQC来料检验报告》之不合格项目,填写《品质异常报告》,统筹相关部门进行综合评审、确定处理方案并跟进处理结果。

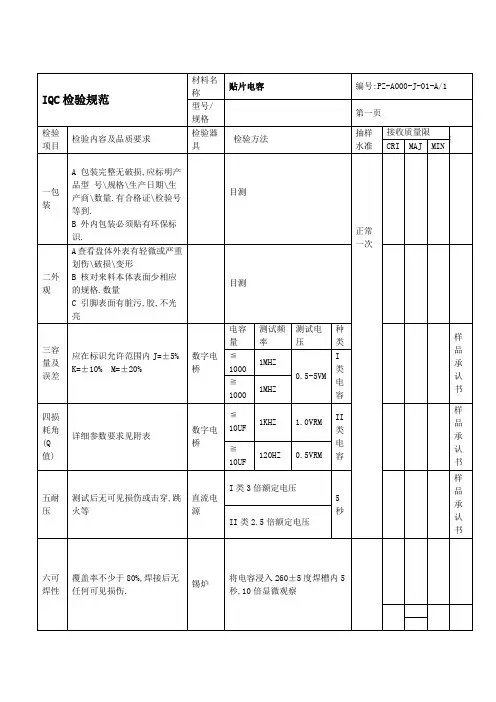

页码编号文件编号版本备注检验序号检验项目检验项目描述规格&标准检验方法仪器设备缺陷等级抽样方案备注1包装核对包装标签型号规格,包装方式1.需有厂家信息、包装标识(物料编码、名称、数量、日期),并与送检单一致;无混料、错料2.有UL安规要求的来料包装箱上必须贴有UL标签3.是否有RoHS标识目视Maj AQL无受潮,脏污,破裂,翘起等不良目视Maj AQL 印刷不清楚、字体脱离或者模糊目视MajAQL依研发图纸要求检测外形尺寸、丝印图案位置大小尺寸是否符合要求卡尺Maj AQL依研发图纸/承认书/样品等资料,要求内容、颜色、条码等级符合一致目视/色卡/标准灯箱/扫描仪Maj AQL印刷附着力用棉签沾工业酒精来回擦拭10次,印刷图案无掉色、模糊等异常目视Maj 5pcs/批如图纸/承认书有明确要求,以该要求为准粘性测试正常粘贴2H后无翘起等异常目视Maj 5pcs/批仅适用于粘胶类物料5环保要求RoHS测试依RoHS测试仪作业标准,取一小段物料测试RoHS测试仪Cri 1pc/次/月同一家供应商,同款规格物料,每月第一次来料测试注意事项AQL按:ANSI/ASQC Z1.4-1993Ⅱ级;致命缺点(Cri):0;严重缺点(Maj):0.65;轻微缺点(Min):1.52外观标识3尺寸规格外观是否符合标准要求、带标识物料标识是否正确尺寸、规格是否满足要求照明产品IQC来料检验标准(SIP)产品类别标签贴纸类产品名称:贴纸、反光纸、标签、说明书、封箱胶纸1/1SIP-PZ-012V1.0制定/日期:1.检验人员在进行检验作业前需准备好相应的图纸、承认书和样品、工具等资料;2.检验标准资料以研发部受控发行的图纸为依据,如图纸标注不详细或无法测量之处,按主次以研发部签字发行的样品,承认书及SAP系统描述为依据;3.以上检验标准为常规检验标准,如研发图纸/承认书/SAP系统描述有具体要求,以图纸等资料要求为准;4.以上非按AQL抽样的检验项目,缺陷等级为“Cri”,则0收1退;缺陷等级为“Maj”,不良数≥2,则退;不良数为1,则加抽50pcs,0收1退;5.主要产品尺寸为:图纸标注的重点尺寸,产品装配性尺寸(包含外观吻合度尺寸);曲面等难以或无法测量的尺寸,以实际装配为准;6.工业酒精乙醇含量为95%(化学式C2H5OH)。

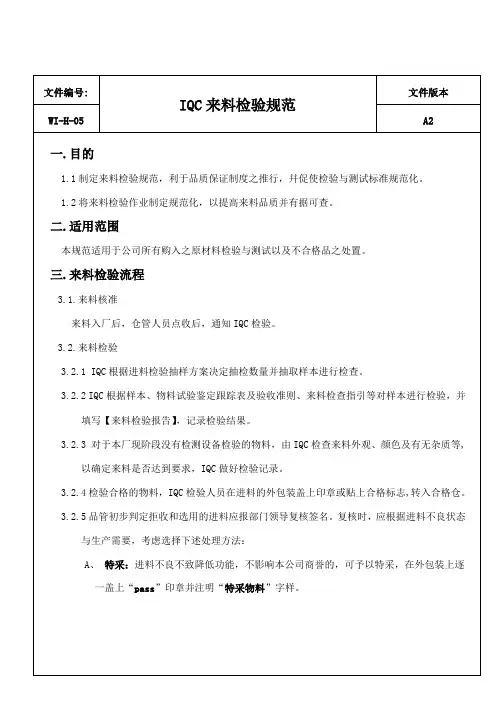

文件变更记录文件编号版本制定日期修改内容制定审核批准制定确认批准日期日期日期1. 目的:规范包装材料来料检验标准,确保每批进料的包装材料能得到有效的质量保证,符合设计要求及使用标准。

2. 适用范围:适用于本公司所有包装材料的来料检验。

3.检验条件:3.1 照明条件:日光灯600~800LUX;3.2 目光与被测物距离:30~45CM;3.3 灯光与被测物距离:100CM以内;3.4 检查角度:以垂直正视为准±45度;3.5 检测工具:卡尺、卷尺、湿度测试仪、条码扫描仪、XIF扫描仪等4. 参照资料:依照GB2828-2003《逐批检查计数抽检程序及抽样表》中Ⅱ级单次正常检验:CR=0,MA=0.4,MI=1.05:检验标准:类别检验项目序号检验内容及要求检验方法/工具缺陷等级CR MA MI 1总则 1.1 依照行业内标准进行设计包装;目测√1.2 来料供应商应为合格供应商。

目测√1.3 标识品号、品名、规格等必须符合规格书或样品。

目测√1.4 包装安全可靠,能有效防止材料损坏。

目测√2白盒/彩盒类外观2.1表面无明显的杂色、混点(黑点、白点)、光油不均匀,边缘切割整齐,无毛边。

目测√2.2 无明显的刮伤,无破损,规格、材质与样板一致。

目测√2.3 彩盒颜色须与样板一致,不可出现明显色差现象。

目测√2.4印刷内容、位置、字体高度、LOGO符合规格书或样品要求,且字迹清晰端正、无重影、漏印、错印、偏位等现象。

目测√结构2.5 纹路方向需与规格书、样板、图纸相符。

目测√2.6接合部位牢固,开口方式、类别必须符合图纸或样品要求。

目测√尺寸2.7 与图纸和样品相符,超出公差时以不影响使用为准。

卷尺√2.8单面压线尺寸、内径尺寸、开口折叠必须符合图纸要求与图纸和样品相符,超出公差时以不影响使用为准。

卷尺√3贴纸类外观3.1表面文字和图案清晰,无切割不整齐、污渍、溢胶、混点(黑点、白点)、错字、漏字、重影、破损,印刷内容、方向、位置与图纸或样板相符。

IQC来料检验规范1. 引言IQC(Incoming Quality Control)是对供应商提供的原材料进行检验的一种质量管理方法。

来料检验对于产品质量的控制和供应链的稳定性至关重要。

本文档旨在制定IQC来料检验规范,确保来料符合质量标准,保证最终产品的质量。

2. 负责人和职责•IQC主管:负责监督和管理IQC来料检验流程,确保检验结果准确可靠。

•IQC检验员:负责实施来料检验,以确保原材料符合规定的质量标准。

•供应商:负责提供符合质量标准的原材料,并提供相关质量文件和证明。

3. 检验标准和方法3.1 检验标准•原材料的检验标准应基于设计要求、客户要求、国家标准等相关文件进行制定。

•检验标准内容包括外观、尺寸、物理性质、化学成分等。

3.2 检验方法•外观检验:通过目测、对比样品等方法判断外观是否符合要求。

•尺寸检验:使用测量仪器对原材料的尺寸进行测量和比对。

•物理性质检验:使用试验设备对原材料的物理性质进行测试,如硬度、强度等。

•化学成分检验:通过化学分析仪器对原材料的化学成分进行检测。

4. 检验流程4.1 接收和登记•对接收的原材料进行登记,记录供应商信息、数量、批次、生产日期等重要信息。

4.2 抽样检验•根据检验标准,按照统计学原理进行抽样。

抽样方法可以采用随机抽样或系统抽样等。

4.3 检验记录•对每批次原材料进行详细的检验记录,包括检验日期、检验员、结果等信息。

4.4 检验结果判定•根据检验标准,对检验结果进行判定,判断原材料是否合格。

•合格:符合标准要求,可以放行使用。

•不合格:不符合标准要求,需要采取相应的控制措施,如退货、返工等。

5. 检验设备和工具•IQC部门应配备合适的检验设备和工具,确保检验的准确性和可靠性。

•检验设备和工具应定期校准和维护,并记录相关信息。

6. 检验数据分析和改进•对每批次原材料的检验数据进行统计和分析,以发现潜在的问题和趋势。

•发现问题后,制定相应的改进措施,并跟踪实施效果。