刀削宽面生产所需铅印表格全

- 格式:xlsx

- 大小:121.71 KB

- 文档页数:1

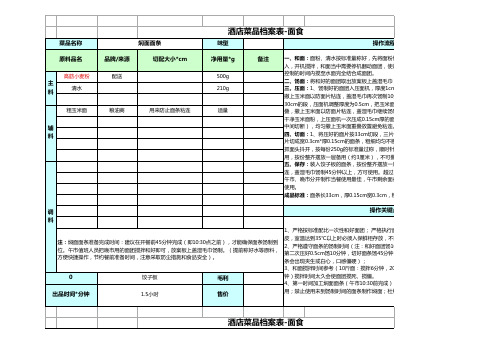

当你需要创建一个未加工材料清单表格时,你可以按照以下格式设计表格。

这个表格将帮助你记录不同类型的材料以及其相关信息。

在这个表格中,每一行代表一个材料条目,每列则记录了不同的信息:

- 序号:用于标识不同的材料条目,可以按顺序递增编号。

- 材料名称:描述材料的名称或类型。

- 规格/型号:记录材料的规格、型号或其他特定信息。

- 数量:记录所需的材料数量。

- 单位:指定材料数量的单位,例如米、个、千克等。

- 备注:提供任何额外的信息,如特殊要求、注意事项等。

你可以根据实际情况和需求,自定义表格的列数和内容。

这个表格的目的是帮助你清晰地记录未加工材料的信息,以便于管理和跟踪。

常用材料机械加工切削参数推荐表共 26 页2015年9月目录1 切削用量选定原则 ........................................2 车削加工切削参数推荐表 ..................................2.1 车削要素..............................................2.2 车削参数.............................................3 铣削加工切削参数推荐表 ..................................3.1 铣削要素..............................................3.2 铣削参数..............................................4 磨削加工切削参数推荐表 ..................................4.1 磨削要素 (23)4.2 平面磨削..............................................4.3 外圆磨削..............................................4.4 内圆磨削..............................................1 切削用量选定原则选择机械加工切削用量就是指具体确定切削工序的切削深度、进给量、切削速度及刀具耐用度。

选择切削用量时,要综合考虑生产率、加工质量和加工成本。

从切削加工生产率考虑:切削深度、进给量、切削速度中任何一个参数增加一倍,都可提高生产率一倍。

从刀具耐用度考虑:应首先采用最大的切削深度,再选用大的进给量,然后根据确定的刀具耐用度选择切削速度。

从加工质量考虑:精加工时,采用较小的切削深度和进给量,采用较高的切削速度。

雕刻刀具参数表刀具工艺参数表——黄铜的加工参数下图为计算刀具路径时的“设定切削用量”对话框,根据当前所用刀具正确查取刀具工艺表格,对应图中的“吃刀深度”即最大单边切深度、“开槽深度”即一次开槽深度、“路径间距”即侧向进给,分别输入加工参数值。

最大单边切削深一次开槽深度侧向进给表一:20○系列刀具开粗加工黄铜材料的工艺参数表表二:20○系列刀具修边加工黄铜材料的工艺参数表表三:20○系列刀具清角加工黄铜材料的工艺参数表表四:10○系列刀具开粗加工黄铜材料的工艺参数表表五:10○系列刀具修边加工黄铜材料的工艺参数表表六:10○系列刀具清角加工黄铜材料的工艺参数表表七:30○系列刀具修边加工黄铜材料的工艺参数表表八:30○系列刀具清角加工黄铜材料的工艺参数表表九:使用螺纹铣刀开粗加工黄铜时的工艺参数表使用螺纹铣刀开粗是充分利用螺纹铣刀的侧向切削能力强的优势,从实际加工的现象来看是:吃刀深度大,侧向进给量小,进给速度大,整体的材料去除量大,加工效率大幅度提高,这种加工方式称为:“大吃深,少吃料,快进给”。

螺纹铣刀不但加工效率高,而且刀具比较耐用,加工的底面效果好,尺寸精度容易保证。

紫铜的加工参数表一:20○系列刀具开粗加工紫铜材料的工艺参数表表二:20○系列刀具修边加工紫铜材料的工艺参数表表三:20○系列刀具清角加工紫铜材料的工艺参数表表四:30○系列刀具修边加工紫铜材料的工艺参数表表五:30○系列刀具清角加工紫铜材料的工艺参数表表六:使用螺纹铣刀进行紫铜开粗加工时的工艺参数铬钢的加工参数表一:20○系列刀具开粗加工铬钢材料的工艺参数表表二:20系列刀具修边加工铬钢材料的工艺参数表表三:20○系列刀具清角加工铬钢材料的工艺参数表表四:30○系列刀具修边加工铬钢材料的工艺参数表表五:30○系列刀具清角加工铬钢材料的工艺参数表表六:使用螺纹铣刀进行铬钢开粗加工时的工艺参数切削线速度切削线速度计算公式:V=πDN其中N是主轴转速,D是刀具直径。

任务二台阶面铣削加工学习目标:〔1〕掌握台阶的铣削工艺和加工步〔2〕正确选择安装立铣刀;〔3〕掌握铣台阶时对刀调整的方法;〔4〕正确编制程序并进行程序的调试与检验。

一、任务描述在机械加工中,有许多零件是带有台阶,如阶梯垫铁等,它们通常是铣床加工的。

铣削台阶就是铣削加工如图1所示的台阶面。

图1 零件台阶的形式二、任务描述加工如图2所示零件的上外表及台阶面〔其余外表已加工〕。

毛坯为100mm×80mm×32mm长方块,材料为铝合金,单件生产。

图2 台阶平面铣削零件三、相关知识与技能利用数控铣床加工台阶面时,由数控系统控制,从而简化了计算;专用数控铣削刀具、较高的切削速度的选用,又进一步提高了台阶面的形状和外表质量。

平面铣削的加工方法主要有周铣和端铣两种。

a) b)图3周铣和端铣a) 周铣 b) 端铣〔1〕刀具选择1〕立铣刀立铣刀的圆周外表和端面上都有切削刃,圆周切削刃为主切削刃,主要用来铣削台阶面。

一般¢20mm~¢40mm的立铣刀铣削台阶面的质量较好。

2〕面铣刀面铣刀的圆周外表和端面上都有切削刃,端部切削刃为主切削刃,主要用来铣削大平面,以提高加工效率。

〔2〕工件的装夹方案根据工件外形和大小,采用机床用平口虎钳装夹〔3〕确定铣削用量1)背吃刀量〔端铣〕或侧吃刀量〔圆周铣〕的选择背吃刀量和侧吃刀量的选取主要由加工余量和对外表质量的要求决定:①在要求工件外表粗糙度值Ra为12.5~25微米时,如果圆周铣削的加工余量小于5mm,端铣的加工余量小于6mm,粗铣一次进给就可以到达要求。

但余量较大、数控铣床刚性较差或功率较小时,可分两次进给完成。

②在要求工件外表粗糙度值Ra为3.2~12.5微米时,可分粗铣和半精铣两步进行,粗铣的背吃刀量与侧吃刀量取同。

粗铣后留0.5~1mm 的余量,在半精铣时完成。

③在要求工件外表粗糙度值Ra为0.8~3.2微米时,可分为粗铣、半精铣和精铣三步进行。

半精铣时背吃刀量与侧吃刀量取 1.5~2mm,精铣时,圆周侧吃刀量可取0.3~0.5mm,端铣背吃刀量取0.5~1mm。