换热器及各种接管计算

- 格式:xls

- 大小:113.50 KB

- 文档页数:4

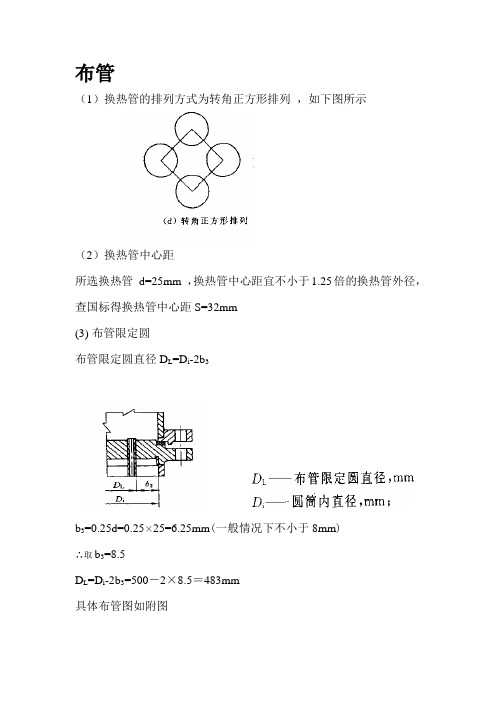

布管(1)换热管的排列方式为转角正方形排列,如下图所示(2)换热管中心距所选换热管d=25mm ,换热管中心距宜不小于1.25倍的换热管外径,查国标得换热管中心距S=32mm(3)布管限定圆布管限定圆直径D L=D i-2b3b3=0.25d=0.25×25=6.25mm(一般情况下不小于8mm)∴取b3=8.5D L=D i-2b3=500-2×8.5=483mm具体布管图如附图U型管换热器的设计与校核1由工艺设计给定壳体公称直径为500mm,壳程的最高工作压力为1.2MPa,管程最高工作压力为1.5MPa,壳程液体进口温度为70℃,出口温度为110℃;管程液体进口温度180℃,出口温度125℃;管长为6000mm,4管程单壳程的换热器。

原油的黏度大,因此壳程走原油,管程走被冷却的柴油。

2筒体壁厚设计由工艺设计给定设计温度为150℃,选用低合金钢Q345R。

查GB 150一2011可知:150℃时Q345R的许用应力[]150δ=189MPa,厚度暂取3~16mm,焊接采用双面对接焊局部无损探伤检测,焊接系数φ=0.85,钢板的厚度负偏差按GB/T 709一2006 查3B类钢板得钢板负偏差为C1=0.3,腐蚀裕量C2=3mm,设计压力为最大工作压力的1.05~1.1倍,由工艺设计给定壳程的最高工作压力为1.2MPa(绝);表压=绝压—当地大气压=1.2Mpa-101.3kpa=1.1Mpa∴P c=(1.05~1.1)×1.1=1.2Mpa计算壁厚t=﹙P c D i/2[δ]tφ﹣P c﹚+C1+C2=5.175mm由于管壳式换热器在工作过程中除承受内压外还受到温差应力、支座反力和自重等载荷的作用,因此壳体壁厚应比计算值大,对碳素钢和低合金钢应满足GB 151一1999的最小厚度要求,查得U型管式换热器的壁厚应不小于8mm,圆整后取钢板名义厚度t n=8mm。

换热器基础知识简单计算板式换热器板片面积选用板式换热器就是要选择板片的面积的简单方法:Q=K×F×Δt,Q——热负荷K——传热系数F——换热面积Δt——传热对数温差传热系数取决于换热器自身的结构,每个不同流道的板片,都有自身的经验公式,如果不严格的话,可以取2000~3000。

最后算出的板换的面积要乘以一定的系数如1.2。

换热器的分类与结构形式换热器作为传热设备被广泛用于耗能用量大的领域。

随着节能技术的飞速发展,换热器的种类越来越多。

适用于不同介质、不同工况、不同温度、不同压力的换热器,结构型式也不同,换热器的具体分类如下:一、换热器按传热原理可分为:1、表面式换热器表面式换热器是温度不同的两种流体在被壁面分开的空间里流动,通过壁面的导热和流体在壁表面对流,两种流体之间进行换热。

表面式换热器有管壳式、套管式和其他型式的换热器。

2、蓄热式换热器蓄热式换热器通过固体物质构成的蓄热体,把热量从高温流体传递给低温流体,热介质先通过加热固体物质达到一定温度后,冷介质再通过固体物质被加热,使之达到热量传递的目的。

蓄热式换热器有旋转式、阀门切换式等。

3、流体连接间接式换热器流体连接间接式换热器,是把两个表面式换热器由在其中循环的热载体连接起来的换热器,热载体在高温流体换热器和低温流体之间循环,在高温流体接受热量,在低温流体换热器把热量释放给低温流体。

4、直接接触式换热器直接接触式换热器是两种流体直接接触进行换热的设备,例如,冷水塔、气体冷凝器等。

二、换热器按用途分为:1、加热器加热器是把流体加热到必要的温度,但加热流体没有发生相的变化。

2、预热器预热器预先加热流体,为工序操作提供标准的工艺参数。

3、过热器过热器用于把流体(工艺气或蒸汽)加热到过热状态。

4、蒸发器蒸发器用于加热流体,达到沸点以上温度,使其流体蒸发,一般有相的变化。

三、按换热器的结构可分为:可分为:浮头式换热器、固定管板式换热器、U形管板换热器、板式换热器等。

(1)换热管的排列方式为转角正方形排列,如下图所示布管(2)换热管中心距所选换热管d=25mm,换热管中心距宜不小于1.25倍的换热管外径, 查国标得换热管中心距S=32mm(3)布管限定圆(&)转甬正方形排列n L布管限定圆直径D——圆簡内直径mm;布管限定圆直径D L二D i-2b3b3=0.25d=0.25x 25=6.25mm(一般情况下不小于8mm)•••取b3=8.5DiD L二D i-2b3=500—2X 8.5 = 483mm具体布管图如附图U型管换热器的设计与校核1由工艺设计给定壳体公称直径为500mm,壳程的最高工作压力为1.2MPa,管程最高工作压力为1.5MPa,壳程液体进口温度为70C,出口温度为110C;管程液体进口温度180C,出口温度125C;管长为6000mm, 4管程单壳程的换热器。

原油的黏度大,因此壳程走原油,管程走被冷却的柴油。

2筒体壁厚设计由工艺设计给定设计温度为150C,选用低合金钢Q345R。

查GB 150 一2011 可知:150C时Q345R 的许用应力「50=189MPa,厚度暂取3〜16mm,焊接采用双面对接焊局部无损探伤检测,焊接系数=0.85,钢板的厚度负偏差按GB/T 709 一2006查3B类钢板得钢板负偏差为0=0.3,腐蚀裕量C2=3mm,设计压力为最大工作压力的1.05~1.1倍,由工艺设计给定壳程的最高工作压力为1.2MPa(绝);表压二绝压一当地大气压=1.2Mpa- 101.3kpa=1.1Mpa••• P c=(1.05~1.1)x 1.1=1.2Mpa计算壁厚t=( P c D i/2[ S ]冷-P c) + C1+ C2= 5.175mm由于管壳式换热器在工作过程中除承受内压外还受到温差应力、支座反力和自重等载荷的作用,因此壳体壁厚应比计算值大,对碳素钢和低合金钢应满足GB 151 一1999的最小厚度要求,查得U型管式换热器的壁厚应不小于8mm,圆整后取钢板名义厚度t n=8mm。

【最新整理,下载后即可编辑】介质不同,传热系数各不相同我们公司的经验是:1、汽水换热:过热部分为800~1000W/m2.℃饱和部分是按照公式K=2093+786V(V是管内流速)含污垢系数0.0003。

水水换热为:K=767(1+V1+V2)(V1是管内流速,V2水壳程流速)含污垢系数0.0003实际运行还少有保守。

有余量约10%冷流体热流体总传热系数K,W/(m2.℃)水水 850~1700水气体 17~280水有机溶剂 280~850水轻油 340~910水重油60~280有机溶剂有机溶剂115~340水水蒸气冷凝1420~4250气体水蒸气冷凝30~300水低沸点烃类冷凝 455~1140水沸腾水蒸气冷凝2000~4250轻油沸腾水蒸气冷凝455~1020不同的流速、粘度和成垢物质会有不同的传热系数。

K值通常在800~2200W/m2·℃范围内。

列管换热器的传热系数不宜选太高,一般在800-1000 W/m2·℃。

螺旋板式换热器的总传热系数(水—水)通常在1000~2000W/m2·℃范围内。

板式换热器的总传热系数(水(汽)—水)通常在3000~5000W/m2·℃范围内。

1.流体流径的选择哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例)(1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。

(2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。

(3) 压强高的流体宜走管内,以免壳体受压。

(4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。

(5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。

(6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。

(7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。

一、设计题目:设计一台换热器二、操作条件:1、煤油:入口温度140℃,出口温度40℃。

2、冷却介质:循环水,入口温度35℃。

3、允许压强降:不大于1×105Pa。

4、每年按330天计,每天24小时连续运行。

三、设备型式:管壳式换热器四、处理能力:114000吨/年煤油五、设计要求:1、选定管壳式换热器的种类和工艺流程。

2、管壳式换热器的工艺计算和主要的工艺尺寸设计。

3、设计结果概要或设计结果一览表。

4、设备简图(要求按比例画出主要结构及尺寸)。

5、对本设计的评述及有关问题的讨论。

第1章设计概述1、1热量传递的概念与意义[1](205)1、1、1 传热的概念所谓的传热(又称热传递)就是间壁两侧两种流体之间的热量传递问题。

由热力学第二定律可知,凡是有温差存在时,就必然发生热量从高温处传递到低温处,因此传热是自然界和工程技领域中极普遍的一种传递现象。

1、1、2 传热的意义化工生产中的很多过程和单元操作,都需要进行加热和冷却,如:化学反应通常要在一定的温度进行,为了达到并保持一定温度,就需要向反应器输入或输出热量,又如在蒸发、蒸馏、干燥等单元操作中,都要向这些设备输入或输出热量。

所以传热是最常见的重要单元操作之一。

无论是在能源,宇航,化工,动力,冶金,机械,建筑等工业部门,还是在农业,环境等部门中都涉及到许多有关传热的问题。

此外,化工设备的保温,生产过程中热能的合理利用以及废热的回收利用等都涉及到传热的问题,由此可见;传热过程普遍的存在于化工生产中,且具有极其重要的作用。

归纳起来化工生产中对传热过程的要求经常有以下两种情况:①强化传热过程,如各种换热设备中的传热。

②削弱传热过程,如设备和管道的保温,以减少热损失。

1、2 换热器的概念与意义[2]1、2、1 换热器的概念在不同温度的流体间传递热能的装置称为热交设备,简称为换热器。

在换热器中至少要有两种不同的流体,一种流体温度较高,放出热量:另一种流体则温度较低,吸收热量。

列管式换热器的选用与设计原则与列管式换热器的设计计算换热器的设计即是通过传热过程计算确定经济合理的传热面积以及换热器的结构尺寸,以完成生产工艺中所要求的传热任务。

换热器的选用也是根据生产任务,计算所需的传热面积,选择合适的换热器。

由于参与换热流体特性的不同,换热设备结构特点的差异,因此为了适应生产工艺的实际需要,设计或选用换热器时需要考虑多方面的因素,进行一系列的选择,并通过比较才能设计或选用出经济上合理和技术上可行的换热器。

本节将以列管式换热器为例,说明换热器选用或设计时需要考虑的问题。

一、流体通道的选择流体通道的选择可参考以下原则进行:1.不洁净和易结垢的流体宜走管程,以便于清洗管子;2.腐蚀性流体宜走管程,以免管束和壳体同时受腐蚀,而且管内也便于检修和清洗;3.高压流体宜走管程,以免壳体受压,并且可节省壳体金属的消耗量;4.饱和蒸汽宜走壳程,以便于及时排出冷凝液,且蒸汽较洁净,不易污染壳程;5.被冷却的流体宜走壳程,可利用壳体散热,增强冷却效果;6.有毒流体宜走管程,以减少流体泄漏;7.粘度较大或流量较小的流体宜走壳程,因流体在有折流板的壳程流动时,由于流体流向和流速不断改变,在很低的雷诺数(Re<100)下即可达到湍流,可提高对流传热系数。

但是有时在动力设备允许的条件下,将上述流体通入多管程中也可得到较高的对流传热系数。

在选择流体通道时,以上各点常常不能兼顾,在实际选择时应抓住主要矛盾。

如首先要考虑流体的压力、腐蚀性和清洗等要求,然后再校核对流传热系数和阻力系数等,以便作出合理的选择。

二、流体流速的选择换热器中流体流速的增加,可使对流传热系数增加,有利于减少污垢在管子表面沉积的可能性,即降低污垢热阻,使总传热系数增大。

然而流速的增加又使流体流动阻力增大,动力消耗增大。

因此,适宜的流体流速需通过技术经济核算来确定。

充分利用系统动力设备的允许压降来提高流速是换热器设计的一个重要原则。

在选择流体流速时,除了经济核算以外,还应考虑换热器结构上的要求。

管壳式换热器选型计算书编写:张景富西安协力动力科技有限公司二零一零年九月十三日一、换热器的工艺计算及工艺条件现在从一台管壳式换热器工艺计算过程来体现工艺条件内容: 1.设计参数 壳程:工作介质:蒸汽、水 Ps=0.2Mpa 蒸汽流量135m 3/h 进口温度:135℃ 出口温度:90℃ 管程:工作介质:含碱水 Pt=0.3Mpa 水流量300m 3/h 进口温度:80℃ 出口温度:110℃ 液体比重:1.25 比热:0.85~0.86 2.工艺计算冷源:q=300m 3 比重:γ=1.25g/cm 3 比热c=0.86J/kg ·℃ T1=135℃ T2=135℃ t1=80℃ t2=110℃ 取a c =2000kcal/㎡·h ·℃ a h =10000kcal/㎡·h ·℃ 换热管规格:φ19×1 其内径d1=0.017m 外径d2=0.019m 中径dm=0.018m 壁厚δ=0.001m金属导热系数λ=17.0 w/m ·h ·℃=17.0/1.16222=14.6 kcal/㎡·h ·℃ (1)传热系数K取传热系数K=1400kcal/㎡·h ·℃ (2)平均温差Δt m (按逆流状态计算)(3)传热面积FC 4.1680-90110-135ln 80)-90(110)-135(1221ln )12()21(lnt 2121︒=-=-----=∆∆∆-∆=∆t T t T t T t T t t t t m 2m 42116.4140080)-(11086.01250300tm K t1)-(t2c q F =⨯⨯⨯⨯=∆⨯⨯⨯⨯=γC h m kcal d dm d dm K h c ︒=+⨯+⨯=++=2/7.14436.14001.010000019.0018.02000017.0018.012111λδαα(4)管子根数n (管长L=6m )(5)程数N 单程流速管壳换热器中换热管内水的流速为0.7~1.5m/s N=1.5/0.313=4.79,可以选择Ⅳ程标准DN1000 Ⅳ程换热器,φ19×1的管子,n=1186根,L=6000mm 传热面积F=425㎡推荐设备材质:管程316L 壳程16MnR (6)换热器壁温的计算a.壳程的壁温:由于有保温,可以取蒸汽的平均温度 Tm=1/2(135+90)=112.5℃b.换热管的壁温估算:热流侧Tm=112.5℃ 冷流侧tm=1/2(80+110)=95℃ 换热管的壁温:(7)换热器接管的计算 (a )壳程蒸汽进口 蒸汽流速一般取15~20m/s进蒸汽截面A=135/(15×3600)=2.5×10-3㎡ 接管内径进汽管取φ76×4(DN65) (b )管程进出管管程流动的是含微量碱的水溶液,当P ≤0.6Mpa 时,其流速为1.5~2.5m/s11736019.04212F n =⨯⨯=⨯⨯=ππL d sm nd /313.01173017.04300/36004q221=⨯⨯=⨯⨯=ππωCa a t t c c m t ︒=+⨯+⨯=++=6.10920001000020009510000112.5a a T n n m mAd 564.0105.2443=⨯⨯==-ππ进出管流通截面A=300/(2.5×3600)=0.0333㎡ 接管内径取φ219×6(DN200) 3.提条件设计参数表及管口表设计数据注:管程材质为不锈钢316L ,管板材质为16MnR/316L ,φ1130,b=52。

传热负荷生产上对物料加热(冷却)时所需提供(移除)的热量设Q —传热速率,W ;W1、W2 —热、冷流体的质量流率,kg/s ;Cp1、Cp2 —热、冷流体的比热,J/(kg·K);T1、T2 —热流体的进、出口温度,℃;t1、t2 —冷流体的进、出口温度,℃;r —流体的汽化或冷凝潜热,kJ/kg 。

无相变:()1211p Q W C T T =−()2221p Q W C t t =−()21p Q W r C t t =+−⎡⎤⎣⎦有相变:()()12112221p p Q W C W C t t T T =−=−若忽略热损失,则热流体放出的热量等于冷流体吸收的热量)()22112121212lnln t T t t t t T t t T −−Δ−Δ=−Δ−Δ()()12121122lnmt t T T t t T t T −−−Δ==−−温差修正曲线¾ψ<1(Δtm <Δtm,逆)是由于复杂流动中同时存在并流和逆流;¾换热器设计时ψ值不应小于0.8,否则不经济;¾可改用多壳程来增大ψ,即将几台换热器串联使用。

Hextran使用最大的管长作为初始值进行计算,如果不满足管程压降和管速限制的话就会减少一个增加值再进行计算。

标准指定选择方法。

设计压力会TEMA类型:前管箱(A、B、C、N、D)TEMA类型:壳程(E,F,G,H,J,K,X)TEMA类型:后管箱或后端结构(L,M,N,P,S,T,U,W)翅片的设计(Fins 选项页)¾翅片效率:对于翅片管外膜传热系数的计算,以光管外表面为基准,其关系式如下:hf0—以光管外表面积为基准的翅片管外膜传热系数hf—翅片管表面膜传热系数At—翅片管的光管部分的面积Af—翅片管的翅片部分的面积A0—光管的外表面积Ω—翅片效率⎟⎟⎠⎞⎜⎜⎝⎛Ω+=o f t f fo A A A h h。