熔硫釜内部结构图

- 格式:doc

- 大小:34.00 KB

- 文档页数:1

熔硫釜操作规程一、熔硫操作规程:1、检查硫泡沫槽液位以及相关阀门是否符合开泵要求,严禁泵抽空。

2、打开熔硫釜残位管出口阀,启动硫泡沫泵,观察残液出口管是否畅通,如果有堵,停硫泡沫泵,疏通以后方可启动泵。

3、启动硫泡沫泵后,再开启熔硫釜夹套蒸汽和熔硫釜放硫阀及放料管道的蒸汽阀门,然后,控制釜内压力及温度(通过控制泵的流量及夹套蒸汽流量来实现),调节各工艺指标至规定值。

4、在熔硫期间,要求要求每10分钟巡检一次,观察釜内压力及温度,防止残液出口管道有堵造成熔硫釜憋压,一旦发现有憋压现象,立即关闭夹套蒸汽,全关残液管出口阀,然后微开一点进行疏通,同时微开放料阀卸压,压力到指标值后方可继续熔硫。

5、熔硫釜工艺指标:残液出口温度85-95°C,残液出口压力0.5-0.6Mpa,夹套蒸汽压力≤0.66Mpa。

二、加水蒸煮熔硫釜操作规程1、首先处理好,等釜内温度低于60度时才能进行加水,防止釜内温度聚降损坏熔硫釜内件。

2、调节各阀门状态至符合加水条件,打开残液管出口阀,然后开启软水阀,待残液出口管淌清水时,关闭加水阀后微开一点,开夹套蒸汽和下料口蒸汽阀进行蒸煮,蒸煮期间,要求每10分钟巡检一次,观察釜内压力和温度,防止残液出口管有堵造成熔硫釜憋压,一旦发现有憋压现象,立即关闭夹套蒸汽,全关残液管出口阀后微开一点进行疏通,同时放料阀卸压,压力到指标值方可继续蒸煮。

3、蒸煮结束时,先关闭夹套蒸汽,再关闭加水阀,残液管出口阀不准关闭保持常开。

4、执行工艺指标:釜内温度145-160°C,釜内压力≤0.6Mpa,夹套蒸汽压力≤0.66Mpa。

化工车间2013-3-19。

双室侧井式熔铝炉的结构构造双室侧井式熔铝炉主要由加热室、废料室、铝液循环系统、中央换热器、燃烧系统、控制系统、加料系统等几部分组成图 1 是双室炉的结构简图。

1、加热室和废料室加热室的主要作用是提供熔炼的主要能源 , 并将铝液温度和化学成分调整合适后放出。

其一侧炉墙上设置有两个主燃烧器 , 主燃烧器产生的热量用于保持加热室炉温在设定范围内。

加热室也可加料 , 炉门口设有一个加料炉桥 , 适用于工艺废料、铝锭等洁净原料的进入 ;进入到该室的铝液在热辐射的作用下被加热。

废料室主要用于污染较重的铝废料的加料熔化 , 其与加热室被一上下均有通道的隔墙隔开 , 两通道分别用于烟气和铝液通过。

废料室炉门口也有一个宽大的加料炉桥 , 用于各种废铝料的加炉与熔化 ; 在靠近炉桥处设有烟气循环风机和辅助加热烧嘴。

辅助加热烧嘴的作用是必要时提供热源 , 保持废料室炉温在设定范围内 ; 烟气循环风机一是利用本室热烟气预热炉桥上废料 , 二是将一部分废料室烟气通过烟道送入加热室。

由于废料室烟气中含有一定量的裂解气 , 这些烟气在加热室中 1 000 ℃以上的温度环境下被彻底二次燃烧分解为无害的无机物 , 既节能又破坏其中的二恶英 ; 废料室和加料室中间隔墙上部设有带闸阀的通道 , 用于平衡两室间的炉压。

废料室的主要热源来自加热室经电磁泵系统进入该室的高温铝液。

2、铝液循环系统铝液循环系统主要由电磁泵井、废料室熔池、加热室熔池构成 , 电磁泵驱动铝合金液由加热室熔池经泵井进入到废料室 , 将加热室的能量传递到废料室 , 使废料室的铝液温度逐步升高 , 为废料熔化提供主要热源 ; 废料室的铝液再经两室隔墙上的铝液通道回到加热室 , 从而完成一个铝液循环过程。

这种铝液循环所产生的强制搅拌作用使得熔池铝液的温度和化学成分更加均匀。

该系统中的电磁泵井的特殊结构使高速流动的铝液在此形成了漩涡 , 可以用来加入铝屑、金属镁、金属硅、碎铝料等细碎物料 [1] 。

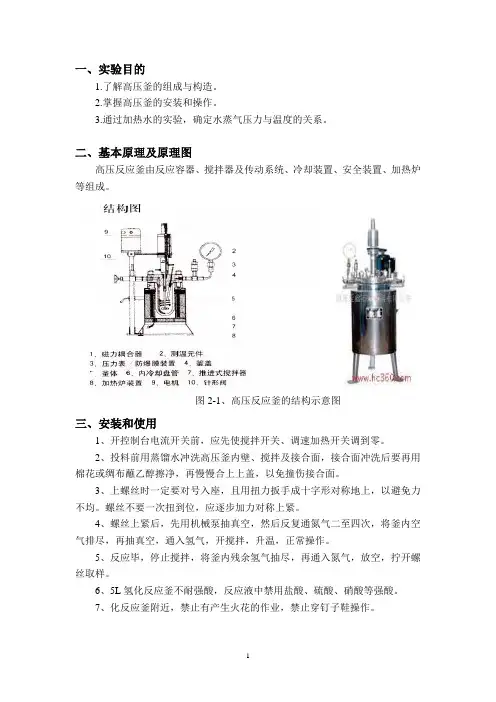

1.了解高压釜的组成与构造。

2.掌握高压釜的安装和操作。

3.通过加热水的实验,确定水蒸气压力与温度的关系。

二、基本原理及原理图高压反应釜由反应容器、搅拌器及传动系统、冷却装置、安全装置、加热炉等组成。

图2-1、高压反应釜的结构示意图三、安装和使用1、开控制台电流开关前,应先使搅拌开关、调速加热开关调到零。

2、投料前用蒸馏水冲洗高压釜内壁、搅拌及接合面,接合面冲洗后要再用棉花或绸布蘸乙醇擦净,再慢慢合上上盖,以免撞伤接合面。

3、上螺丝时一定要对号入座,且用扭力扳手成十字形对称地上,以避免力不均。

螺丝不要一次扭到位,应逐步加力对称上紧。

4、螺丝上紧后,先用机械泵抽真空,然后反复通氮气二至四次,将釜内空气排尽,再抽真空,通入氢气,开搅拌,升温,正常操作。

5、反应毕,停止搅拌,将釜内残余氢气抽尽,再通入氮气,放空,拧开螺丝取样。

6、5L氢化反应釜不耐强酸,反应液中禁用盐酸、硫酸、硝酸等强酸。

7、化反应釜附近,禁止有产生火花的作业,禁止穿钉子鞋操作。

1、将250ml水加入到釜中,装好釜盖,按上面的操作旋紧螺丝。

2、向压力釜中冲入氮气至0.7MPa左右,试压30min,看压力是否变化来判断是否漏气,如果漏气,先放掉釜中的氮气,重新紧固螺丝。

3、试压结束,放掉釜中的氮气。

4、接通电源,开始搅拌和加热,控制搅拌速度,加热升温速度控制在100℃/h以内,同时对搅拌轴通冷却水进行冷却。

5、将温度设定在180℃左右,记录不同的温度下,釜内的压力值,实验过程中,每隔10℃记录一个压力值。

6、实验结束,先通冷却水对釜液进行冷却,冷却到80℃以下,打开放空釜,将釜内压力放掉。

7、打开釜盖,清洗釜体,关闭冷却水和电源。

五、实验注意事项1、严禁带压操作。

2、用氮气试压的过程中,仔细观察压力表的变化,达到试压压力,立即关闭氮气阀门开关。

3、釜体加热到较高温度时,不要和釜体接触,以免烫伤。

4、实验完应该先降温。

5、在操作前,应仔细检查有无异状,在正常运行中,不得打开上盖和触及板上之接线端子,以免触电。

史上最全的反应器结构及工作原理图解!这里给大家介绍一下常用的反应器设备,主要有以下类型:①管式反应器。

由长径比较大的空管或填充管构成,可用于实现气相反应和液相反应。

②釜式反应器。

由长径比较小的圆筒形容器构成,常装有机械搅拌或气流搅拌装置,可用于液相单相反应过程和液液相、气液相、气液固相等多相反应过程。

用于气液相反应过程的称为鼓泡搅拌釜(见鼓泡反应器);用于气液固相反应过程的称为搅拌釜式浆态反应器。

③有固体颗粒床层的反应器。

气体或(和)液体通过固定的或运动的固体颗粒床层以实现多相反应过程,包括固定床反应器、流化床反应器、移动床反应器、涓流床反应器等。

④塔式反应器。

用于实现气液相或液液相反应过程的塔式设备,包括填充塔、板式塔、鼓泡塔等(见彩图)。

一、管式反应器一种呈管状、长径比很大的连续操作反应器。

这种反应器可以很长,如丙烯二聚的反应器管长以公里计。

反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式固定床反应器。

通常,反应物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或200(液体),物料的流动可近似地视为平推流。

分类:1、水平管式反应器由无缝钢管与U形管连接而成。

这种结构易于加工制造和检修。

高压反应管道的连接采用标准槽对焊钢法兰,可承受1600-10000kPa 压力。

如用透镜面钢法兰,承受压力可达10000-20000kPa。

2、立管式反应器立管式反应器被应用于液相氨化反应、液相加氢反应、液相氧化反应等工艺中。

3、盘管式反应器将管式反应器做成盘管的形式,设备紧凑,节省空间。

但检修和清刷管道比较困难。

4、U形管式反应器U形管式反应器的管内设有多孔挡板或搅拌装置,以强化传热与传质过程。

U形管的直径大,物料停留时间增长,可应用于反应速率较慢的反应。

5、多管并联管式反应器多管并联结构的管式反应器一般用于气固相反应,例如气相氯化氢和乙炔在多管并联装有固相催化剂的反应器中反应制氯乙烯,气相氮和氢混合物在多管并联装有固相铁催化剂的反应器中合成氨。

反应釜内部结构

反应釜是一种广泛应用于化学工业中的反应器,其内部结构通常包括以下部分:

1. 釜体:釜体是反应釜的主体部分,其具体形状和大小会因不同的反应物质和工艺条件而异。

釜体通常由高强度不锈钢、碳钢或其他合金材料制成,具有耐腐蚀、耐高温、高压等特点。

2. 搅拌器:搅拌器通常安装在反应釜内部,用于混合反应物以及促进化学反应。

搅拌器形状和类型也会因反应材料和工艺不同而有所变化。

3. 加料口:反应釜内还设有加料口,用于向反应釜内添加各种化学物质和反应剂。

加料口通常位于反应釜的顶部,可以手动或自动开启和关闭。

4. 冷却芯管:在一些高温高压反应过程中,需要将反应釜内的温度控制在一定范围内,因此反应釜内部会设置冷却芯管以进行冷却操作。

5. 排放口:反应釜内也设有排放口,用于将反应后产生的气体、液体或其他废弃物排出。

排放口位于釜体底部,并通常具有通气、排液和清洗功能。

反应釜结构详解充装系数1)充装系数一般取0.6-0.85;2)如物料在反应过程中呈泡沫或沸腾状态,取0.6-0.7;3)如物料在反应过程中比较平稳,取0.8-0.85。

介质粘度1)低粘度介质(﹤1000CP)Np 功率准数,ρ密度,N搅拌轴转速,d搅拌轴直径P=NpρN3d5d/D≤0.5H/D≤1.2~1.52)中粘度介质(1000~10000CP)高粘度介质(﹥10000CP)Kp 功率准数,μ粘度P=Kp-μ2N2d3H/D≤1.3~2结构设计1)高径比H/D阶梯温度:直径越大,设备中心传热越差有夹套的容器H/D﹥1粘度越高,所需的换热面积越大。

夹套间隙通常50~100,具体根据容器直径选择装量系数=介质容积/容器容积搅拌罐:液—固,液—液1~1.3,气—液1~2聚合釜:2.08~3.85发酵罐:1.7~2.52)特殊结构设计检查孔接管长度尽量短高粘介质出口一定是凸缘,行程越短,越不宜堵塞。

视镜位于封头上一般位于法线方向上,尽量使用凸缘。

3)人孔或设备法兰的设置反应釜人孔设置:安装桨叶、搅拌轴联轴器设备法兰:桨叶的安装没有设置设备法兰的搅拌:浆叶可拆结构(桨叶叶比较小),可以从人孔进出。

4)挡板的设置中、低粘度,变粘度的介质需要设置挡板挡板宽度1/10~1/12 D挡板高度位于充装介质高度中粘度介质设置角钢封闭挡板,高温时设置排气孔5)导流筒严格地控制流动方向,既消除了短路现象又有助于消除死区;抑制了圆周运动的扩展,对增加湍动程度,提高混合效果也有好处导流筒将容器截面分成面积相等的两部分导流筒直径=0.7D推导过程:πR²-πr²=πr²→r=R/1.414=0.7R搅拌器的作用和分类1)混合:体系中的不同物质混合均匀。

2)搅动:物料强烈流动,提高传热、传质速率。

3)悬浮:细小颗粒在液体中均匀悬浮,防止沉降、加速溶解等。

4)分散:气体或液体充分分散成细小气泡或液滴,促进传质和反应,控制粒度。