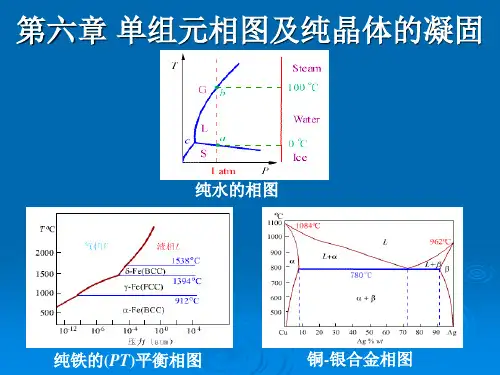

第六章 多相合金的凝固

- 格式:ppt

- 大小:3.01 MB

- 文档页数:25

金属凝固原理复习大纲绪论1、凝固定义宏观上:物质从液态转变成固态的过程.微观上:激烈运动的液体原子回复到规则排列的过程。

2、液态金属凝固的实质:原子由近程有序状态过渡为长程有序状态的过程液态金属的结构特征:“近程有序”、“远程无序”组成:液态金属是由游动的原子团、空穴或裂纹构成3、液态金属的性质:粘度和表面张力粘度的物理意义:单位接触面积,单位速度梯度下两层液体间的内摩擦力粘度的本质上是原子间的结合力影响液体金属粘度的主要因素是:化学成分、温度和夹杂物表面张力的物理意义:作用于表面单位长度上与表面相切的力,单位N/m影响液体金属表面张力的主要因素是:熔点、温度和溶质元素。

取决于质点间的作用力4、液体结构的特性:近程有序和远程无序晶体:凡是原子在空间呈规则的周期性重复排列的物质称为晶体。

单晶体:在晶体中所有原子排列位向相同者称为单晶体多晶体:大多数金属通常是由位向不同的小单晶(晶粒)组成,属于多晶体。

吸附是液体或气体中某种物质在相界面上产生浓度增高或降低的现象。

金属从液态过渡为固体晶态的转变称为一次结晶金属从一种固态过渡为另一种固体晶态的转变称为二次结晶当向溶液中加入某种溶质后,使溶液表面自由能降低,并且表面层溶质的浓度大于溶液内部深度,则称该溶质为表面活性物质(或表面活性剂),这样的吸附称为正吸附.反之,如果加入溶质后,使溶液的表面自由能升高,并且表面层的溶质浓度小于液体内部的浓度,则称该溶质为非表面活性物质(或非表面活性剂),这样的吸附为负吸附第一章凝固过程的传热1、凝固过程的传热特点:“一热、二迁、三传”“一热”指热量的传输是第一重要;“二迁”指存在两个界面,即固-液相间界面和金属-铸型间界面。

“三传”指动量传输、质量传输和热量传输的三传耦合的三维热物理过程。

2、金属型特点:具有很高的导热性能;非金属型铸造特点:与金属相比具有非常小热导率,故凝固速度主要取决于铸型的传热性能。

铸型外表面温度变化不大,故可把铸型看成是半无限厚的。

材料成形原理1.粘度。

影响粘度⼤⼩的因素?粘度对材料成形过程的影响?1)粘度:是液体在层流情况下,各液层间的摩擦阻⼒。

其实质是原⼦间的结合⼒。

2)粘度⼤⼩由液态⾦属结构决定与温度、压⼒、杂质有关:(1)粘度与原⼦离位激活能U成正⽐,与相邻原⼦平衡位置的平均距离的三次⽅成反⽐。

(2)温度:温度不⾼时,粘度与温度成反⽐;当温度很⾼时,粘度与温度成正⽐。

(3)化学成分:杂质的数量、形状和分布影响粘度;合⾦元素不同,粘度也不同,接近共晶成分,粘度降低。

(4)材料成形过程中的液态⾦属⼀般要进⾏各种冶⾦处理,如孕育、变质、净化处理等对粘度有显著影响。

3)粘度对材料成形过程的影响(1)对液态⾦属净化(⽓体、杂质排出)的影响。

(2)对液态合⾦流动阻⼒与充型的影响,粘度⼤,流动阻⼒也⼤。

(3)对凝固过程中液态合⾦对流的影响,粘度越⼤,对流强度G越⼩。

2.表⾯张⼒。

影响表⾯张⼒的因素?表⾯张⼒对材料成形过程及部件质量的影响?1)表⾯张⼒:是⾦属液表⾯质点因受周围质点对其作⽤⼒不平衡,在表⾯液膜单位长度上所受的紧绷⼒或单位表⾯积上的能量。

其实质是质点间的作⽤⼒。

2)影响表⾯张⼒的因素(1)熔点:熔沸点⾼,表⾯张⼒往往越⼤。

(2)温度:温度上升,表⾯张⼒下降,如Al、Mg、Zn等,但Cu、Fe相反。

(3)溶质元素(杂质):正吸附的表⾯活性物质表⾯张⼒下降(⾦属液表⾯);负吸附的表⾯⾮活性物质表⾯张⼒上升(⾦属液内部)。

(4)流体性质:不同的流体,表⾯张⼒不同。

3)表⾯张⼒影响液态成形整个过程,晶体成核及长⼤、机械粘砂、缩松、热裂、夹杂及⽓泡等铸造缺陷都与表⾯张⼒关系密切。

3.液态⾦属的流动性。

影响液态⾦属的流动性的因素?液态⾦属的流动性对铸件质量的影响?1)液态⾦属的流动性是指液态⾦属本⾝的流动能⼒。

2)影响液态⾦属的流动性的因素有:液态⾦属的成分、温度、杂质含量及物理性质有关,与外界因素⽆关。

3)好的流动性利于缺陷的防⽌:(1)补缩(2)防裂(3)充型(4)⽓体与杂质易上浮。

华科材料成型原理第六章多相合金的凝固多相合金是指由两种或两种以上相(固相)组成的合金,在实际应用中有着广泛的应用。

对于多相合金的凝固过程,主要研究其凝固形态、凝固机制和凝固结构等方面的内容。

一、凝固形态多相合金的凝固形态主要有共晶凝固、共晶反应凝固和共晶偏析凝固等几种形态。

1.共晶凝固共晶凝固是指两个或两个以上成分在一定温度下同时凝固的过程。

共晶凝固的特点是合金中的各相以极其细小的颗粒形式平均分布在整个合金中,具有良好的强度和韧性。

共晶合金的凝固温度是固定的,可以通过共晶相图确定。

2.共晶反应凝固共晶反应凝固是在共晶相图所确定的共晶温度之下,通过固相反应形成共晶结构。

共晶反应凝固主要包括部分共晶凝固和逐晶凝固两种情况。

在部分共晶凝固中,合金中的一部分成分先凝固形成共晶的母相,在固相反应中会生成共晶的细小颗粒。

在逐晶凝固中,合金中的两个成分在固相反应的过程中逐渐形成共晶结构。

3.共晶偏析凝固共晶偏析凝固是指共晶合金在凝固过程中出现的偏析现象。

偏析是指共晶合金在凝固过程中,由于组分不均衡导致其成分在凝固前后产生变化。

共晶偏析凝固可能出现在合金的凝固前和凝固后两个阶段。

二、凝固机制多相合金的凝固机制主要包括凝固方式、凝固速率和相互作用等几个方面。

1.凝固方式凝固方式是指多相合金的凝固过程是通过目前的方式进行的。

在共晶凝固中,共晶合金通常采用同温凝固方式,即在共晶温度下同时凝固。

在共晶反应凝固中,凝固方式有复合凝固、端凝固和晶核凝固等几种。

2.凝固速率凝固速率是指多相合金凝固的速度大小。

凝固速率受多种因素的影响,如合金的成分、温度和压力等。

凝固速率的大小直接影响到合金的凝固过程和凝固结构。

3.相互作用在多相合金的凝固过程中,合金中各相之间存在相互作用。

相互作用的强度和方式直接影响到合金的凝固形态和凝固结构。

相互作用的形式可分为机械力学式的相互作用和热力学式的相互作用两种。

三、凝固结构多相合金的凝固结构主要由合金的成分和凝固条件等因素决定。