SMT异常处理流程

- 格式:ppt

- 大小:2.55 MB

- 文档页数:1

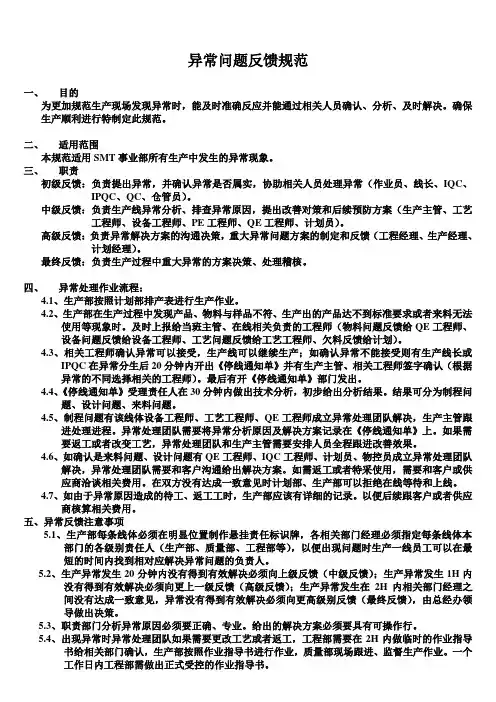

异常问题反馈规范一、目的为更加规范生产现场发现异常时,能及时准确反应并能通过相关人员确认、分析、及时解决。

确保生产顺利进行特制定此规范。

二、适用范围本规范适用SMT事业部所有生产中发生的异常现象。

三、职责初级反馈:负责提出异常,并确认异常是否属实,协助相关人员处理异常(作业员、线长、IQC、IPQC、QC、仓管员)。

中级反馈:负责生产线异常分析、排查异常原因,提出改善对策和后续预防方案(生产主管、工艺工程师、设备工程师、PE工程师、QE工程师、计划员)。

高级反馈:负责异常解决方案的沟通决策,重大异常问题方案的制定和反馈(工程经理、生产经理、计划经理)。

最终反馈:负责生产过程中重大异常的方案决策、处理稽核。

四、异常处理作业流程:4.1、生产部按照计划部排产表进行生产作业。

4.2、生产部在生产过程中发现产品、物料与样品不符、生产出的产品达不到标准要求或者来料无法使用等现象时。

及时上报给当班主管、在线相关负责的工程师(物料问题反馈给QE工程师、设备问题反馈给设备工程师、工艺问题反馈给工艺工程师、欠料反馈给计划)。

4.3、相关工程师确认异常可以接受,生产线可以继续生产;如确认异常不能接受则有生产线长或IPQC在异常分生后20分钟内开出《停线通知单》并有生产主管、相关工程师签字确认(根据异常的不同选择相关的工程师)。

最后有开《停线通知单》部门发出。

4.4、《停线通知单》受理责任人在30分钟内做出技术分析,初步给出分析结果。

结果可分为制程问题、设计问题、来料问题。

4.5、制程问题有该线体设备工程师、工艺工程师、QE工程师成立异常处理团队解决,生产主管跟进处理进程。

异常处理团队需要将异常分析原因及解决方案记录在《停线通知单》上。

如果需要返工或者改变工艺,异常处理团队和生产主管需要安排人员全程跟进改善效果。

4.6、如确认是来料问题、设计问题有QE工程师、IQC工程师、计划员、物控员成立异常处理团队解决,异常处理团队需要和客户沟通给出解决方案。

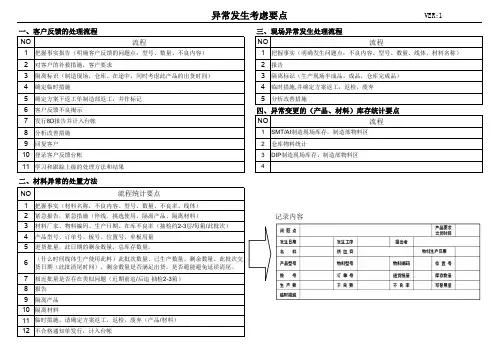

NO

流程

NO 流程

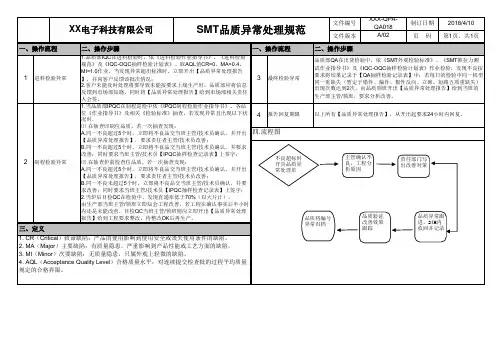

1把握事实报告(明确客户反馈的问题点:型号、数量、不良内容)1把握事实(明确发生问题点:不良内容、型号、数量、线体,材料名称)2对客户的补救措施,客户要求

2报告

3隔离标识(制造现场,仓库、在途中,同时考虑此产品的出货时间)3隔离标识(生产现场半成品,成品,仓库完成品)4确定临时措施

4临时措施,并确定方案返工,返检,废弃5确定方案下返工单制造部返工,并作标记5分析改善措施

6客户反馈不良揭示7发行8D 报告并计入台帐NO 流程

8分析改善措施1SMT/AI 制造现场库存,制造部物料区9回复客户

2仓库物料统计

10登录客户反馈台帐

3DIP 制造现场库存,制造部物料区

11学习和跟踪上级的处理方法和结果4

NO 流程统计要点

1把握事实(材料名称,不良内容、型号、数量、不良率、线体)2紧急报告,紧急措施(停线、挑选使用、隔离产品、隔离材料)

记录内容

3材料厂家、物料编码、生产日期、在库不良率(抽检约2-3层/每箱/此批次)4产品型号、订单号、板号、位置号、单板用量5进货批量,此日期的剩余数量,总库存数量,

6(什么时间线体生产使用此料)此批次数量、已生产数量、剩余数量、此批次交货日期(此批清尾时间),剩余数量是否满足出货,是否避能避免延误清尾。

7相近批量是否存在类似问题(近期前追/后追 抽检2-3箱)8报告9隔离产品10隔离材料

11临时措施,请确定方案返工,返检,废弃(产品/材料)12

不合格通知单发行,计入台帐

异常发生考虑要点 VER:1

二、材料异常的处置方法。

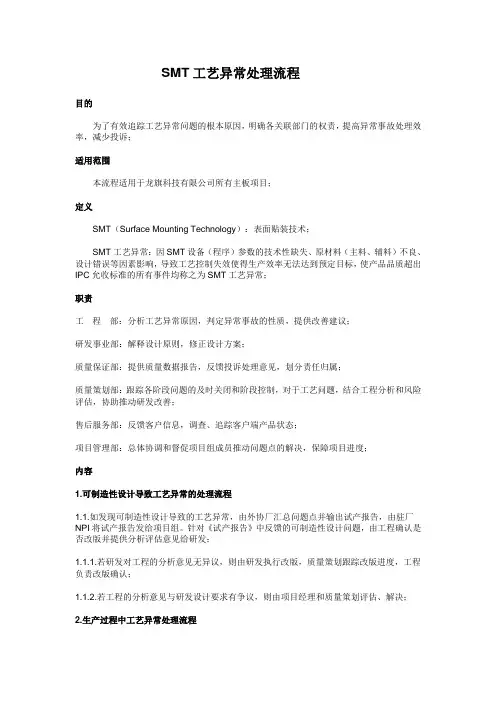

SMT工艺异常处理流程目的为了有效追踪工艺异常问题的根本原因,明确各关联部门的权责,提高异常事故处理效率,减少投诉;适用范围本流程适用于龙旗科技有限公司所有主板项目;定义SMT(Surface Mounting Technology):表面贴装技术;SMT工艺异常:因SMT设备(程序)参数的技术性缺失、原材料(主料、辅料)不良、设计错误等因素影响,导致工艺控制失效使得生产效率无法达到预定目标,使产品品质超出IPC允收标准的所有事件均称之为SMT工艺异常;职责工程部:分析工艺异常原因,判定异常事故的性质,提供改善建议;研发事业部:解释设计原则,修正设计方案;质量保证部:提供质量数据报告,反馈投诉处理意见,划分责任归属;质量策划部:跟踪各阶段问题的及时关闭和阶段控制,对于工艺问题,结合工程分析和风险评估,协助推动研发改善;售后服务部:反馈客户信息,调查、追踪客户端产品状态;项目管理部:总体协调和督促项目组成员推动问题点的解决,保障项目进度;内容1.可制造性设计导致工艺异常的处理流程1.1.如发现可制造性设计导致的工艺异常,由外协厂汇总问题点并输出试产报告,由驻厂NPI将试产报告发给项目组。

针对《试产报告》中反馈的可制造性设计问题,由工程确认是否改版并提供分析评估意见给研发;1.1.1.若研发对工程的分析意见无异议,则由研发执行改版,质量策划跟踪改版进度,工程负责改版确认;1.1.2.若工程的分析意见与研发设计要求有争议,则由项目经理和质量策划评估、解决;2.生产过程中工艺异常处理流程2.1.当生产中发现工艺异常时,需龙旗驻厂NPI及时进行产线状态确认,驻厂PQE及时提供《外协厂异常问题反馈单》,工程根据《外协厂异常问题反馈单》负责判断、确认并提供改善建议,PQE根据异常风险等级决定是否维持生产或停线;2.2.生产过程中的工艺异常分类及处理2.2.1.来料不良导致工艺异常的处理2.2.1.1.来料不良信息反馈2.2.1.1.1.来料不良导致的工艺异常事故,由龙旗驻厂PQE负责来料异常的信息反馈,并通知SQE联系供应商至产线配合改善;2.2.1.2.来料不良原因分析2.2.1.2.1.驻厂PQE主导外协厂、供应商至产线分析,并提供分析结果;2.2.1.2.1.1.若外协厂与供应商意见一致,确认了双方认可的分析结果,再由工程根据双方的分析结果给出风险评估意见,并提供给PQE参考,由PQE决定是否换料或克服生产;2.2.1.2.1.2.若外协厂与供应商意见分歧,未达成双方认可的分析结果,则由工程根据异常反馈信息作出判断分析,并将分析意见提供给PQE参考,由PQE协调SQE解决;2.2.2.加工技术资料缺失导致工艺异常的处理2.2.2.1.Gerber资料内容缺失的处理2.2.2.1.1.驻厂NPI以邮件形式通知项目组,SMT工艺工程师进行确认,若情况属实,由研发负责文件升级并给到外协厂,NPI负责跟踪直至问题关闭;2.2.2.2.《工艺控制事项》内容缺失的处理2.2.2.2.1.由上海NPI负责文件升级并给到外协厂,驻厂NPI督导外协厂根据升级文件调整工艺维持生产;2.2.3.SMT设备(程序)问题导致工艺异常的处理2.2.3.1.设备性能衰减导致工艺异常的处理2.2.3.1.1.当外协厂SMT设备在固定周期内未进行充分的保养、升级换代等原因使性能衰减,导致工艺异常事故,则需工程介入对设备性能进行评估,并责成外协厂按照设备出厂的固有参数进行改造,再进行设备性能指标(CPK)确认,以满足龙旗产品的工艺能力为前提条件;2.2.3.2.设备突发性故障导致工艺异常的处理2.2.3.2.1.生产过程中设备突发性故障造成的工艺异常,由外协厂内部控制;2.2.3.3.贴片程序错误导致工艺异常的处理2.2.3.3.1.贴片文件缺失、错误导致的问题,由龙旗研发负责贴片文件更改、升级;2.2.3.3.2.程序编辑错误,由驻厂NPI、质量督促外协厂进行检讨并修正;2.2.4.钢网开孔方式导致工艺异常的处理2.2.4.1.龙旗外发的贴片文件中SOLDER MASK、PASTE MASK、STENCIAL为钢网加工文件,是外协厂开钢网的原始参考资料,用于开钢网时作位置参考和焊盘形状参考,具体的钢网开孔方式(尺寸、形状)由外协厂自决处理;2.2.4.2.当钢网开孔方式导致工艺异常时,需驻厂NPI知会外协厂给予解释,同时以邮件的形式反馈给SMT工艺工程师进行评估;2.2.4.2.1.如果是贴片文件错误导致钢网开错,则由研发负责文件更改、升级,驻厂NPI负责督促外协厂根据升级文件重新开钢网;2.2.4.2.2.如果是外协厂因技术失误导致钢网开错,所产生的质量问题,由PQE负责处理;2.2.5.辅助治具导致工艺异常的处理(载具\点胶\夹具)2.2.5.1.外协厂负责辅助治具的打样、调校,龙旗工程负责输出具体需求和评估意见,PQE 负责处理导致的质量问题;3.工艺异常投诉的处理流程3.1.针对工艺异常投诉事件,需质量、工程、研发协调处理;3.1.1.工程、研发负责工艺异常的原因分析及状态确认;3.1.2.质量策划负责工艺异常投诉的协调、跟踪、直至异常原因的明确定性;3.1.3.PQE根据研发和工程的分析结论,责成外协厂提供改善措施,并跟踪后续生产、直至问题关闭;若需进行外埠第三方验证,则由PQE负责协调外协厂处理,并提供分析报告;3.2.工艺异常内部投诉的处理流程3.2.1研发调试阶段投诉工艺异常的处理3.2.1.1.先由研发进行功能、信号方面的定性分析,并预留不良样品(未做过任何维修)和填写《PCBA焊接异常问题联络单》提交给质量策划,再由质量策划联络工程分析判断;3.2.2.后段整机装配阶段投诉工艺异常的处理3.2.2.1.由售后负责收集后段信息,PQE负责汇总外协厂生产数据,工程进行分析判断;3.3.工艺异常客户投诉处理流程3.3.1异常信息收集与反馈3.3.1.1.售后负责收集、反馈客户信息,在《客户投诉处理单》中需详细描述客户操作流程(如PCBA状态、包装运输方式、作业方式等),并附上清晰图片及说明文字;3.3.1.2.PQE负责汇总外协厂生产数据,并提供不良样品(未做过任何维修),联络工程和研发进行分析;3.3.2异常原因分析及处理3.3.2.1.PQE组织会议,判定客户投诉的理由是否充分,投诉要求是否合理;3.3.2.1.1.如果投诉理由成立,明显表现为工艺异常导致的客户投诉问题,由PQE负责督促外协厂检讨并提交后续改善方案,工程负责改善方案的确认;3.3.2.1.2.如果投诉理由不充分,异常原因比较模糊,需由质量策划知会研发先进行功能、信号方面的定性分析,并填写《PCBA焊接异常问题联络单》;工程根据《PCBA焊接异常问题联络单》再进行分析并给出判定结论;。

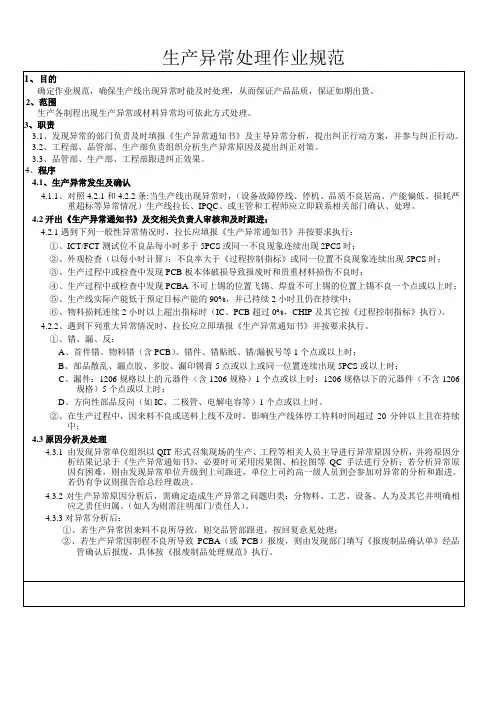

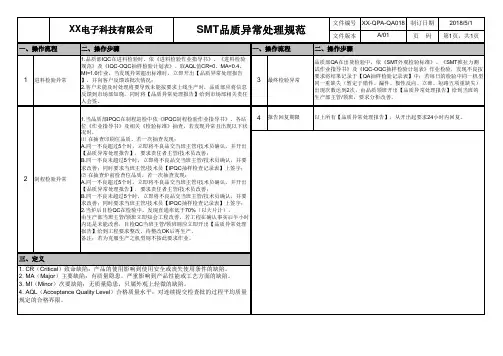

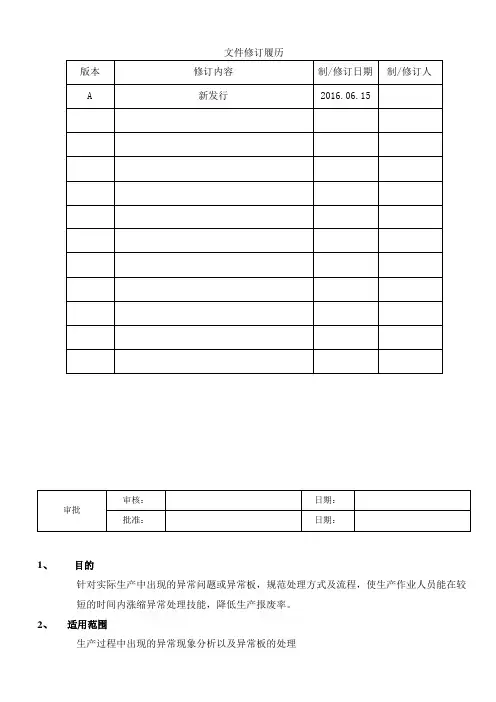

文件修订履历1、目的针对实际生产中出现的异常问题或异常板,规范处理方式及流程,使生产作业人员能在较短的时间内涨缩异常处理技能,降低生产报废率。

2、适用范围生产过程中出现的异常现象分析以及异常板的处理备注 当生产发生异常时:1:由作业员报告当班领班、组长处理解决;2:生产异常1小时未解决的,由生产组长电话和MAIL 两种方式报告联络生产主管、品质主管、工艺工程师现场处理,并使用邮件同步通知到计划;3:生产异常在4小时未有得到有效解决,生产主管马上用电话和邮件两种方式通知到生产经理,品质经理,工艺部经理到现场解决,IPQC 主管根据状况开立停产通知单,并知会计划调整生产进度计划和出货计 划;4:生产异常在8个小时未解决,计划反映到副总,16个小时未能够及时解决,副总通知董事长; 5:异常发生后生产组长可以根据异常停产时间,逐级提报异常处理进度,直到董事长。

3、 流程图流程图 权责单位相关表单 品质/生产 生产/品质/工艺 生产/品质/研发 生产/工艺/品质 品质 异常报告联络单异常信息调查表异常报告联络单《停产通知单》品质发行 《纠正预防措施表》QR-QA-004恢复生产通知单4、职责4.1SMT生产:按照文件规范对异常板进行处理,提供信息收集表异常产品生产相关信息; SMT品质:监督生产按照文件要求执行,提供异常信息收集表异常产品品质相关信息4.3SMT 工艺:修订完善异常处理流程及要求,完善异常信息收集表分析异常产生原因。

5、 定义 无 6、 内容 6.1 烘烤工序异常现象及处理方式: 6.1.1异常问题:板面变色氧化所属工序:烘烤 1.2原因分析 1.2.1 烘烤条件异常,没有按烘烤条件进行作业: A 、非绿油板为120° 2H B 、绿油板为120° 2H C 、OSP 板烘烤条件为80° 3H 。

D 、168客户OSP 板烘烤条件为:100° 2H 。

smt异常管理制度作为数字化和自动化程度较高的生产方式,SMT制程在提高生产效率和产品质量方面具有显著优势。

然而,由于SMT制程受到环境影响较大,设备运行参数较为复杂,因此异常情况较为常见,如设备故障、材料损坏、操作失误等。

这些异常情况如果没有及时处理,将会对生产进度和产品质量造成严重影响,严重时还会引发安全事故。

为了更好地管理SMT制程中的异常情况,提高生产效率和产品质量,我公司在生产管理中建立了全面的SMT异常管理制度。

该制度包括了异常识别、异常处理、异常监控、异常分析和改善等环节,旨在确保异常情况能够得到及时有效的处理,最大程度地减少异常带来的损失。

二、制度内容1.异常识别:SMT制程中的异常情况主要包括设备故障、材料损坏、操作失误等多种情况。

为了及时发现异常,必须对生产过程进行全面监控和巡检。

制度规定,生产人员应按照规定的流程和标准进行生产作业,并严格按照设备操作手册操作设备。

同时,设备维护人员应对设备进行定期巡检和保养,及时发现问题并加以处理。

2.异常处理:一旦发现异常情况,必须立即采取相应的措施进行处理。

制度规定,生产人员在发现异常时应立即停工,并向领导报告。

相关人员应及时调查异常原因,制定相应的处置方案,并依照方案进行处理。

同时,应及时通知相关部门和人员,协调处理,确保异常情况得到及时有效处理。

3.异常监控:为了及时掌握异常情况的发生和处理情况,制度规定,所有异常情况应进行登记和记录,并建立异常数据库。

相关部门应定期对异常情况进行分析,总结经验,查找问题原因,并制定改进措施。

同时,制度规定,异常情况应定期向领导汇报,确保异常处理工作得到领导关注和支持。

4.异常分析和改善:异常情况的发生往往是由于某种潜在问题导致的。

为了减少异常情况的发生,必须对异常进行深入分析,找出问题的根本原因,并采取有效的改进措施。

制度规定,相关部门应定期对异常情况进行分析,查找问题根源,并建立持续改进机制,督促改进措施的实施和效果评估。

SMT异常处理流程

一、检测异常

1.AOI检测异常

(1)发现元件缺失

(2)发现焊点异常

2.SPI检测异常

(1)发现焊盘短路

(2)发现焊盘开路

二、异常分析

1.确认异常类型

(1)确认异常具体表现

(2)区分不同类型异常

2.定位异常原因

(1)检查设备工作状态

(2)分析生产过程可能影响因素

三、异常处理

1.人工修复

(1)手工修正焊点异常

(2)补焊缺失元件

2.设备调整

(1)调整设备参数(2)重设机器位置

四、检验验证

1.重新检测

(1)重新进行AOI检测(2)重新进行SPI检测2.手工检查

(1)人工查看焊点质量(2)确认元件安装位置

五、记录与分析

1.记录异常情况

(1)记录异常发生时间(2)记录异常处理方法2.数据分析

(1)分析异常频率(2)分析异常原因。