精馏塔温度控制

- 格式:pptx

- 大小:1.42 MB

- 文档页数:5

精馏塔温度控制系统设计精馏塔是一种常见的化工设备,用于分离液体混合物中的成分。

精馏塔温度控制系统的设计是确保精馏塔能够稳定运行,提高产品质量和产量的关键。

下面将详细介绍精馏塔温度控制系统的设计原理和步骤。

精馏塔温度控制系统的设计原理是根据精馏塔内部的物料性质和工艺要求,通过控制介质的流量和温度来实现温度的稳定控制。

精馏塔内部通常分为多个段落,每个段落都有一个特定的温度要求。

温度的控制涉及到对塔釜的加热和冷却以及介质的流量调节。

1.确定控制目标:根据工艺要求和产品规格,确定需要控制的温度范围和偏差,以及控制精度要求。

2.确定控制方法:根据工艺特点和实际情况,选择适合的控制方法。

常见的控制方法包括比例控制、比例积分控制、比例积分微分控制等。

3.确定传感器:选择合适的温度传感器,用于测量精馏塔内部的温度。

常见的温度传感器包括热电偶、热敏电阻等。

4.确定执行器:根据控制目标和方法,选择合适的执行器。

常见的执行器包括电动调节阀、蒸汽控制阀等。

5.设计控制回路:根据控制方法和控制器的性能,设计控制回路。

控制回路包括传感器、控制器和执行器。

6.参数整定:根据实际情况和反馈调整,优化控制回路的参数。

参数整定通常包括比例增益、积分时间和微分时间等。

7.验证和优化:通过实际运行验证控制系统的性能,并根据实际情况进行反馈调整和优化。

总之,精馏塔温度控制系统的设计是确保精馏塔能够稳定运行,提高产品质量和产量的关键。

设计步骤包括确定控制目标、控制方法、传感器和执行器的选择、设计控制回路、参数整定以及验证和优化。

合理的设计能够使温度控制更加稳定和可靠。

精馏塔塔底温度控制方案精馏塔是化工生产中常用的一种分离设备,主要用于将混合物中的各组分按照其沸点的不同进行分离。

在精馏过程中,塔底温度的控制是非常重要的,因为它直接影响到产品的纯度和收率。

本文将对精馏塔塔底温度控制方案进行详细的介绍。

一、精馏塔塔底温度控制的重要性1. 保证产品质量:精馏塔塔底温度的稳定与否直接关系到产品的质量。

如果塔底温度过高,会导致产品中轻组分的损失,降低产品的纯度;反之,如果塔底温度过低,会导致产品中重组分的残留,影响产品的性能。

2. 提高生产效率:合理的塔底温度控制可以提高精馏过程的效率,减少能源消耗,降低生产成本。

3. 保证生产安全:精馏塔塔底温度的波动可能导致操作不稳定,甚至引发安全事故。

因此,对塔底温度进行有效的控制是非常必要的。

二、精馏塔塔底温度控制方案1. 串级控制方案串级控制是一种常见的温度控制方案,它通过将主控制器的输出作为副控制器的设定值,实现对温度的精确控制。

具体实施步骤如下:(1)选择主控制器和副控制器:根据精馏塔的特点和工艺要求,选择合适的控制器类型,如PID控制器、模糊控制器等。

(2)设定主控制器的参数:根据工艺要求和实际操作经验,设定主控制器的比例、积分和微分参数。

(3)设定副控制器的参数:根据主控制器的输出和塔底温度的变化趋势,设定副控制器的比例、积分和微分参数。

(4)实施串级控制:将主控制器的输出作为副控制器的设定值,实现对塔底温度的精确控制。

2. 前馈控制方案前馈控制是一种基于模型的控制方案,它通过预测塔底温度的变化趋势,提前调整控制参数,以实现对塔底温度的快速响应。

具体实施步骤如下:(1)建立精馏塔的温度模型:根据精馏塔的工作原理和操作条件,建立精馏塔的温度模型。

(2)设计前馈控制器:根据温度模型,设计前馈控制器,实现对塔底温度的预测和控制。

(3)实施前馈控制:将前馈控制器的输出与主控制器的输出相结合,实现对塔底温度的快速响应和精确控制。

辽宁工业大学过程控制系统课程设计(论文)题目:精馏塔温度控制系统设计院(系):专业班级:学号:学生姓名:指导教师:(签字)起止时间:摘要随着石油化工的迅速发展,精馏操作的应用越来越广,分流物料的组分越来越多,分离的产品纯度越来越高。

采用提馏段温度作为间接质量指标,它能够较直接地反映提馏段产品的情况。

将提馏段温度恒定后,就能较好地确保塔底产品的质量达到规定值。

所以,在以塔底采出为主要产品、对塔釜成分要求比对馏出液高时,常采用提馏段温度控制方案。

由于精馏塔操作受物料平衡和能量平衡的制约,鉴于单回路控制系统无法满足精馏塔这一复杂的、综合性的控制要求,设计了基于串级控制的精馏塔提馏段温度控制系统。

影响物料平衡因素包括进料量和进料成分变化,顶部馏出物及底部出料变化;影响能量平衡因素主要包括进料温度或热焓变化,再沸器加热量和冷凝器冷却量变化,及塔的环境温度变化。

采用串级控制系统能有效地去除蒸汽压强的波动对温度的影响。

使用超驰控制系统控制釜液输出端,在塔釜温度较低时,塔底不出料只有当温度达到低线以上,液位控制器取代温度控制器以后,才有出料排出。

关键词:提馏段;温度;串级控制;超驰控制目录第1章绪论 .................................................................................... 错误!未定义书签。

第2章课程设计的方案 ................................................................ 错误!未定义书签。

概述......................................................................................... 错误!未定义书签。

物料平衡关系 ................................................................. 错误!未定义书签。

精馏塔的控制要求2.1 质量指标混合物分离的纯度是精馏塔控制的主要指标。

在精馏塔的正常操作中,产品质量指标就必须符合预定的要求,即保证在塔底或塔顶产品中至少有一种组分的纯度达到规定的要求,其他组分也应保持在规定的范围内,因此,应当取塔底或塔顶产品的纯度作为被控变量。

但是,在线实时监测产品纯度有一定的困难,因此,大多数情况下是用精馏塔内的“温度和压力”来间接反应产品纯度。

对于二元精馏塔,当塔压恒定时,温度与成分之间有一一对应的关系,因此,常用温度作为被控变量。

对于多元精馏塔,由于石油化工过程中精馏产品大多数是碳氢化合物的同系物,在一定的塔压下,温度与成分之间仍有较好的对应关系,误差较小。

因此,绝大多数精馏塔当塔压恒定时采用温度作为间接质量指标。

2.2 平稳操作为了保证精馏塔的平稳操作,首先必须尽可能克服进塔之前的主要可控扰动,同时缓和一些不可控的主要扰动,例如,对塔进料温度进行控制、进料量的均匀控制、加热剂和冷却剂的压力控制等。

此外,塔的进出物料必须维持平衡,即塔顶馏出物与塔底采出物之和应等于进料量,并且两个采出量的变化要缓慢,以保证塔的平稳操作。

另外,控制塔内的压力稳定,也是塔平衡操作的必要条件之一。

2.3 约束条件为了保证塔的正常、平稳操作,必须规定某些变量的约束条件。

例如,对塔内气体流速的限制,塔内气体流速过高易产生液泛,流速过低会降低塔板效率;再沸器的加热温差不能超过临界值的限制等。

3精馏塔的温度控制精馏塔控制最直接的质量指标是产品的组分,但产品组分分析周期长,滞后严重,因而温度参数成了最常用的控制指标,即通过灵敏板进行控制[3]。

3.1 精馏段温度控制精馏段温控灵敏板取在精馏段的某层塔板处,称为精馏段温控。

适用于对塔顶产品质量要求高或是气相进料的场合。

调节手段是根据灵敏板温度,适当调节回流比。

例如,灵敏板温度升高时,则反映塔顶产品组成XD下降,故此时发出信号适当增大回流比,使XD上升至合格值时,灵敏板温度降至规定值。

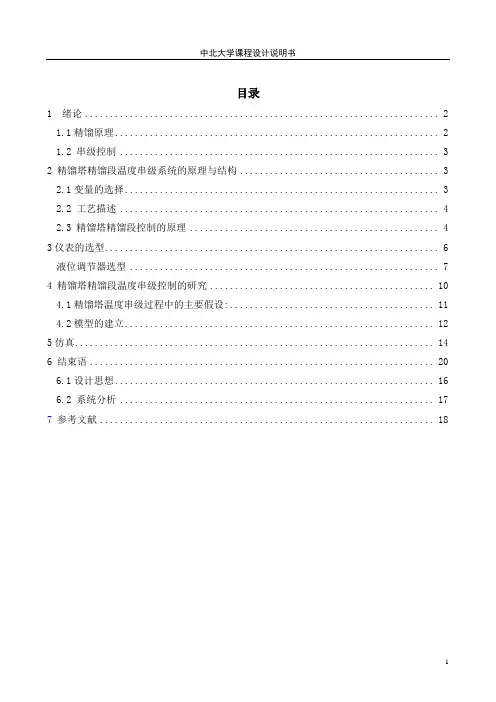

目录1 绪论 (2)1.1精馏原理 (2)1.2 串级控制 (3)2 精馏塔精馏段温度串级系统的原理与结构 (3)2.1变量的选择 (3)2.2 工艺描述 (4)2.3 精馏塔精馏段控制的原理 (4)3仪表的选型 (6)液位调节器选型 (7)4 精馏塔精馏段温度串级控制的研究 (10)4.1精馏塔温度串级过程中的主要假设: (11)4.2模型的建立 (12)5仿真 (14)6 结束语 (20)6.1设计思想 (16)6.2 系统分析 (17)7 参考文献 (18)1 绪论精馏是石油化工、炼油生产过程中的一个十分重要的环节,其目的是将混合物中各组分分离出来,达到规定的纯度。

精馏过程的实质就是迫使混合物的气、液两相在塔体中作逆向流动,利用混合液中各组分具有不同的挥发度,在互相接触的过程中,液相中的轻组分逐渐转入气相,而气相中的重组分则逐渐进入液相,从而实现液体混合物的分离。

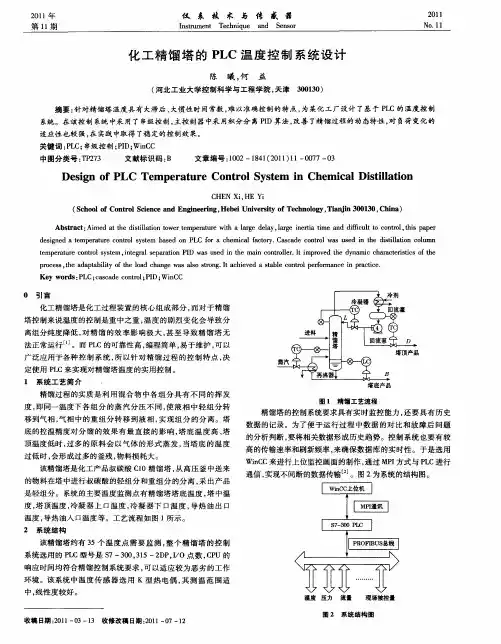

一般精馏装置组成,如图1所示。

由精馏塔、再沸器、冷凝器、回流罐等设备[1]图 1 简单精馏控制示意图进料流量F 从精馏塔中段某一塔板上进入塔内,这块塔板称为进料板。

进料板将精馏塔分为上下两段,进料板以上部分称为精馏段,进料板以下部分称为提馏段。

溶液中组分的数目可以是两个或两个以上。

实际工业生产中,只有两个组分的溶液不多,大量需要分离的溶液往往是多组分溶液。

多组分溶液的精馏在基本原理方面和两组分溶液的精馏是一样的。

1.1精馏原理在恒定压力下,单组分液体在沸腾时虽然继续加热,其温度却保持不变,即单组分液体的沸点是恒定的。

对于两组分的理想溶液来说,在恒定压力下,其沸点却是可变的。

例如对于A、B 两种混合物的分馏,纯A 的沸点是140℃,纯B 的沸点是175℃。

如果两组分的混合比发生变化,混合溶液的沸点也随之发生变化,如图2中的液相曲线所示。

图 2设原溶液中A 占20%,B 占80%,此混合液的沸点是164.5℃,加热使混合液体沸腾。

这时,与液相共存的气相组分比是A 占45.8%,B 占54.2%。

常减压精馏塔的主要控制指标

常减压精馏塔的主要控制指标包括:

1. 馏分回收率:通过调节进料量、精馏负荷和热量等参数来控制馏分回收率,保持回收率稳定在目标值及以上。

2. 塔顶压力:塔顶压力是影响馏分品质和产量的重要因素,需要保持在一定范围内,根据不同的馏分要求进行调控。

3. 塔底温度:塔底温度是控制产品分离和馏分品质的重要参数,需要根据不同馏分要求进行调节和控制。

4. 精馏段温度差:精馏段温度差是塔内温度分布不均匀的表现,通常需要保持在一定范围内,以保证产品质量和生产效率。

5. 精馏段液位:精馏段液位需要保持稳定,过高或过低都会影响馏分品质和产量。

6. 循环流量和冷凝器效率:循环流量和冷凝器效率是保证精馏塔运行稳定和产品质量的关键参数,需要进行定期维护和检修。

精馏塔底温度影响因素及控制方法总结

1、影响因素:

1.1 进料及组分变化,如进料减少,重组分杂质增大,则塔底温度升高;

1.2 回流量级回流温度的的变化,如回流量增大,回流温度降低,则塔底温度降低;

1.3 塔液面过高或满,塔底温度提不起来;

1.4 塔底液面过低,引起温度不稳定或者升高;

1.5 塔压的波动,引起温度的变化,当塔压突然升高时,底温会随之升高又复而下降;

1.6 蒸汽压力的变化,蒸汽压力降低,塔底温度下降;

1.7 进换热器温度低,塔底温度下降;

1.8 再沸器管程堵或漏,塔底温度提不起来;

1.9 塔底温度控制失灵,引起塔底温度不稳。

2、调节方法:

2.1 稳定进料,减少原料中重组分杂质的组分,或调整前塔的操作,减少下塔进料中重组分杂质的组分;

2.2 降低回流量,提高回流温度,稳定回流比;

2.3 增大塔底踩出,或减少进料量和回流量;

2.4 减少塔底采出,使塔底采出液面控制在工艺指标范围内;

2.5 稳定塔底压力;

2.6 联系调度提高蒸汽压力;

2.7 提高预热器进气温度,使之平稳;

2.8 待停工处理再沸器;

2.9 塔底温度改为手动控制,或用副线或现场指示控制,并联系仪表处理。

精馏塔的安全运行分析——精馏塔的温度控制

精馏塔通过灵敏板进行温度控制的方法大致有以下几种。

(1)精馏段温控灵敏板取在精馏段的某层塔板处,称为精馏段温控。

适用于对塔顶产品质量要求高或是气相进料的场合。

调节手段是根据灵敏板温度,适当调节回流比。

例如,灵敏板温度升高时,则反映塔顶产品组成zn下降,故此时发出信号适当增大回流比,使XD上升至合格值时,灵敏板温度降至规定值。

(2)提馏段温控灵敏板取在提馏段的某层塔板处,称为提馏段温控。

适用于对塔底产品要求高的场合或是液相进料时,其采用的调节手段是根据灵敏板温度,适当调节再沸器加热量。

例如,当灵敏板温度下降时,则反映釜底液相组成Xw变大,釜底产品不合格,故发出信号适当增大再沸器的加热量,使釜温上升,以便保持工w的规定值。

(3)温差控制当原料液中各组成的沸点相近,而对产品的纯度要求又较高时不宜采用一般的温控方法,而应采用温差控制方法。

温差控制是根据两板的温度变化总是比单一板上的温度变化范围要相对大得多的原理来设计的,采用此法易于保证产品纯度,又利于仪表的选择和使用。

过程控制课程设计-精馏塔温度控制系统(总34页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除过程控制系统与仪表课程设计目录一、研究对象........................................................................................... 错误!未定义书签。

二、研究任务........................................................................................... 错误!未定义书签。

三、仿真研究要求 (4)四、传递函数计算 (5)五、控制方案........................................................................................... 错误!未定义书签。

1. 单回路反馈控制系统 (6)1) 控制方案的系统框图和工艺控制流程图............................... 错误!未定义书签。

2) PID参数整定 (7)3) 系统仿真................................................................................... 错误!未定义书签。

4) 对象特性变化后仿真 (12)2. Smith预估补偿控制系统 ................................................................ 错误!未定义书签。

1) 控制方案的系统框图和工艺控制流程图............................... 错误!未定义书签。

2) 控制系统方框图....................................................................... 错误!未定义书签。

精馏塔温度控制

精馏塔是指在酒精通过以上两塔蒸馏后,酒精浓度还需要进一步的提高,杂质还需进一步的排除,精馏塔的目的就是通过加热蒸发、冷凝、回流这些程序后,起到上除头级杂质,中提杂醇油,下排尾级杂质的作用,最终获得符合质量标准的成品——酒精。

蒸馏塔的作用并不只局限于提纯酒精。

蒸馏塔主要是为了分离混合液体,利用不同液体在不同条件下,如温度不同,挥发性(沸点)不同的特性,对液体进行分离,从而达到液体提纯效果。

对精馏塔的塔顶温度一般应控制在79℃,塔底温度一般控制在105—107℃,塔中温度在取酒正常的情况下一般取在88—92℃之间。

精馏塔上的1*冷凝器水温应在60—65℃,2*冷凝器应在35—40℃,最后一个冷凝器温度应不低于25℃。

辽宁工业大学过程控制系统课程设计(论文)题目:精馏塔温度控制系统设计院(系):专业班级:学号:学生姓名:指导教师:(签字)起止时间:摘要随着石油化工的迅速发展,精馏操作的应用越来越广,分流物料的组分越来越多,分离的产品纯度越来越高。

采用提馏段温度作为间接质量指标,它能够较直接地反映提馏段产品的情况。

将提馏段温度恒定后,就能较好地确保塔底产品的质量达到规定值。

所以,在以塔底采出为主要产品、对塔釜成分要求比对馏出液高时,常采用提馏段温度控制方案。

由于精馏塔操作受物料平衡和能量平衡的制约,鉴于单回路控制系统无法满足精馏塔这一复杂的、综合性的控制要求,设计了基于串级控制的精馏塔提馏段温度控制系统。

影响物料平衡因素包括进料量和进料成分变化,顶部馏出物及底部出料变化;影响能量平衡因素主要包括进料温度或热焓变化,再沸器加热量和冷凝器冷却量变化,及塔的环境温度变化。

采用串级控制系统能有效地去除蒸汽压强的波动对温度的影响。

使用超驰控制系统控制釜液输出端,在塔釜温度较低时,塔底不出料只有当温度达到低线以上,液位控制器取代温度控制器以后,才有出料排出。

关键词:提馏段;温度;串级控制;超驰控制目录第1章绪论 (1)第2章课程设计的方案 (2)2.1概述 (2)2.1.1 物料平衡关系 (2)2.1.2 能量平衡关系 (3)2.2设计方案 (3)2.2.1控制方案类型 (3)2.2.2控制方案的选择 (4)第3章系统各仪表选择 (9)3.1检测变送器的原理 (9)3.1.1 温度变送器的选择 (9)3.1.2 流量变送器的选择 (10)3.2执行器的选择 (11)3.3调节器的选择 (12)3.4调节器与执行器、检测变送器的选型 (14)电磁流量计 (14)第4章系统仿真 (15)4.1串级控制系统MATLAB仿真分析 (15)第5章课程设计总结 (18)第6章参考文献 (20)第1章绪论精馏塔是化工生产中分离互溶液体混合物的典型分离设备。

精馏塔提馏段温度控制方案

精馏塔的提馏段温度控制方案可以通过以下几个步骤实施:

1. 设置目标温度:根据产品的蒸汽化温度和沸点等物理性质,确定塔顶的目标温度。

这个温度应该足够高,使得目标组分能够从原料中蒸发出来。

2. 监测温度:在塔顶和其他关键位置安装温度传感器,监测塔内各个位置的温度变化,并将数据传输给温度控制系统。

3. 确定控制策略:根据温度传感器的监测数据,控制系统分析和计算,确定合适的控制策略。

常见的策略包括比例控制、比例积分控制和比例积分微分控制等。

4. 调节操作:根据控制策略的结果,控制系统会输出相应的控制信号,调节塔顶的加热或降温装置,以达到目标温度。

5. 反馈调整:监测实际温度和目标温度之间的偏差,并根据调整的结果进行反馈调整,进一步优化控制策略。

需要注意的是,精馏塔提馏段温度控制方案还需要考虑其他因素,如进料流量、冷却介质温度等。

此外,不同的塔设计和操作条件可能需要不同的控制策略,因此具体的温度控制方案应根据具体情况进行定制。

在精馏操作中怎样调节塔顶温度?塔顶温度是决定塔顶产品质量的重要因素。

在塔压不变的前提下,顶温升高,塔顶产品中的重组分含量增加,质量下降。

塔顶温度的调节方法,主要为两种:一种是固定回流量,调节回流温度;一种是固定回流温度,调节回流量。

由于生产装置日趋大型化,考虑到生产的稳定性,调节回流量的方法得到了广泛采用。

具体的调节方法如下:①用回流量控制顶温。

回流量加大,顶温降低,这种调节方法多在塔顶为全凝器时采用。

②当塔顶使用的冷剂在传热过程中有相变化时,可用冷剂的蒸发压力与顶温串级调节来控制顶温。

蒸发压力降低,对应的蒸发温度也降低,引起顶温降低。

这种方法在塔顶冷凝器为分凝器时可以改变回流量;在塔顶冷凝器有过冷作用时,又可以用来改变回流温度。

③当塔顶的冷剂在传热过程中无相变化时,可用冷剂流量与顶温串级调节来控制顶温。

如流量加大,顶温降低。

这种方法既可改变回流量,又可改变回流温度。

④用塔顶冷凝器的换热面积调节顶温。

提高冷剂液面,换热面积增大,顶温降低。

这种方法既可改变回流量,又可改变回流温度。

⑤当精馏段的物料浓度比较高时,可用某两板间的温差来调节顶温。

温差增大,回流液量加大,顶温降低。

在精馏操作中,有时釜温升不起来的原因是什么?精馏塔在开车的升温过程及正常操作中都会遇到釜温升不起来的现象。

在开车的升温过程中,釜温升不起来的原因可能是:①加热系统的疏水器(或叫排水阻气阀)失灵;②扬水站的回水阀门未开;③再沸器内的蒸汽冷凝液没有排空,蒸汽加不进去;④塔釜物料中有大量的水存在(水与物料不相溶);⑤设备结构不合理,使釜液循环受阻;⑥由于操作不当(再沸器供热太晚或进料量太大,太猛),造成回流到塔釜的轻组分量太大,一时釜温很难提到正常,特别是低温液相进料的塔,极易出现这种现象。

此时应改变进料量、进料组成或加大塔顶采出量,以调整操作。

正常操作中,引起釜温提不起来的原因可能是:①塔底再沸器的液相循环管堵塞,使釜液不循环;②再沸器列管内的物料结焦或列管被堵塞;③排水阻气阀失灵;④塔釜组分过重,现有的热剂不能将釜液加热到泡点,致使釜液循环不畅通;⑤加热釜的热剂压力下降;⑥釜液面太低或太高。