设备维修验收单

- 格式:docx

- 大小:16.44 KB

- 文档页数:4

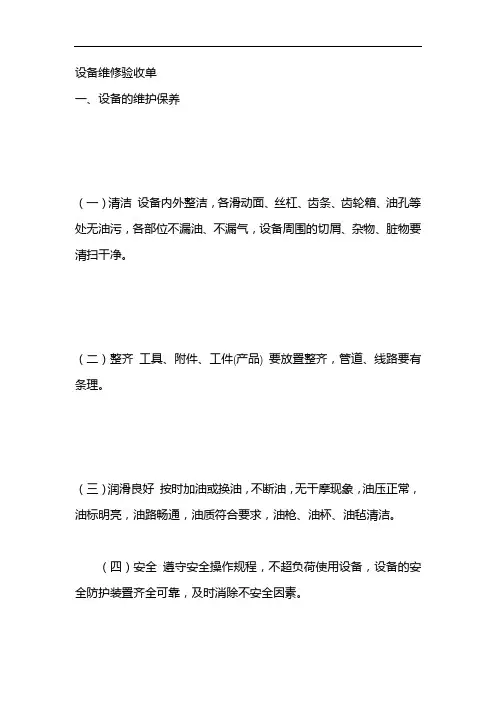

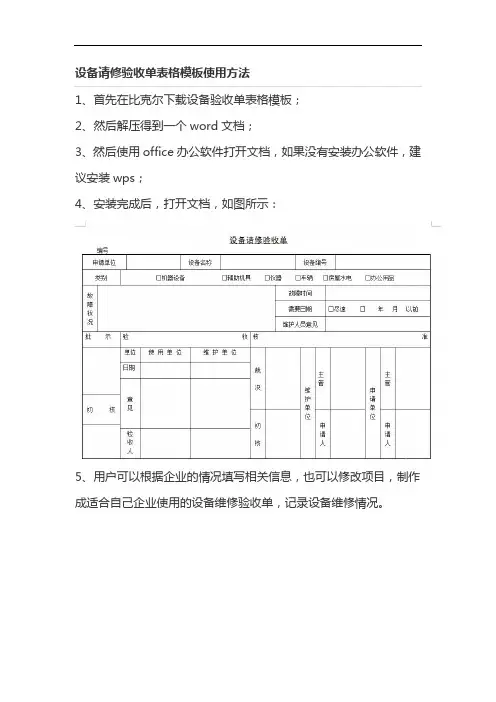

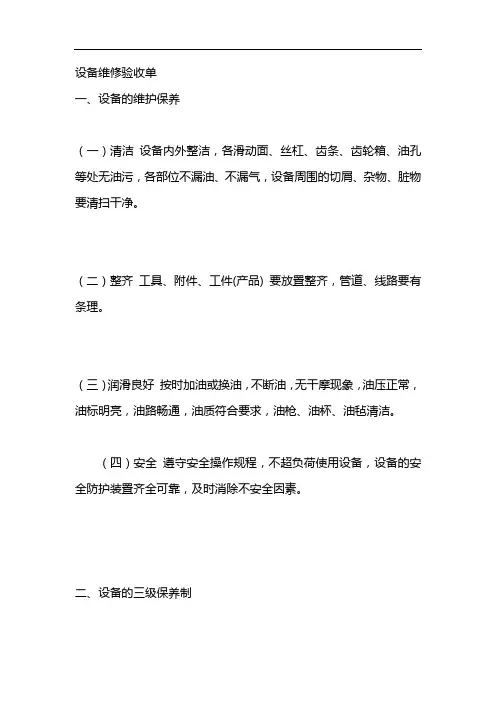

设备维修验收单一、设备的维护保养(一)清洁设备内外整洁,各滑动面、丝杠、齿条、齿轮箱、油孔等处无油污,各部位不漏油、不漏气,设备周围的切屑、杂物、脏物要清扫干净。

(二)整齐工具、附件、工件(产品) 要放置整齐,管道、线路要有条理。

(三)润滑良好按时加油或换油,不断油,无干摩现象,油压正常,油标明亮,油路畅通,油质符合要求,油枪、油杯、油毡清洁。

(四)安全遵守安全操作规程,不超负荷使用设备,设备的安全防护装置齐全可靠,及时消除不安全因素。

二、设备的三级保养制三级保养制内容包括:设备的日常维护保养、一级保养和二级保养。

三级保养制是以操作者为主对设备进行以保为主、保修并重的强制性维修制度。

三级保养制是依靠群众、充分发挥群众的积极性,实行群管群修,专群结合,搞好设备维护保养的有效办法。

(一)设备的日常维护保养1.日例保日例保由设备操作工人当班进行,认真做到班前四件事、班中五注意和班后四件事。

(1) 班前四件事;(2) 班中五注意;(3) 班后四件事。

2.周例保(1) 外观;(2) 操纵传动;(3) 液压润滑;(4) 电气系统。

(二)一级保养一级保养是以操作工人为主,维修工人协助,按计划对设备局部拆卸和检查,清洗规定的部位,疏通油路、管道,更换或清洗油线、毛毡、滤油器,调整设备各部位的配合间隙,紧固设备的各个部位。

一级保养所用时间为4-8h,一保完成后应做记录并注明尚未清除的缺陷,车间机械员组织验收。

一保的范围应是企业全部在用设备,对重点设备应严格执行。

一保的主要目的是减少设备磨损,消除隐患、延长设备使用寿命,为完成到下次一保期间的生产任务在设备方面提供保障。

(三) 二级保养二级保养是以维修工人为主,操作工人参加来完成。

二级保养列入设备的检修计划,对设备进行部分解体检查和修理,更换或修复磨损件,清洗、换油、检查修理电气部分,使设备的技术状况全面达到规定设备完好标准的要求。

二级保养所用时间为7天左右。

二保完成后,维修工人应详细填写检修记录,由车间机械员和操作者验收,验收单交设备动力科存档。

设备维修验收单模板-回复设备维修验收单模板,如何填写?当我们的一台设备出现故障或需要维修时,我们通常会联系维修人员或服务提供商。

维修人员在进行维修工作之前,通常会要求我们填写一份设备维修验收单。

这份文件记录了设备的状况、维修内容及费用等重要信息,对于维修工作的准确性和双方的权益保护都非常重要。

下面,我将一步一步回答如何填写设备维修验收单模板。

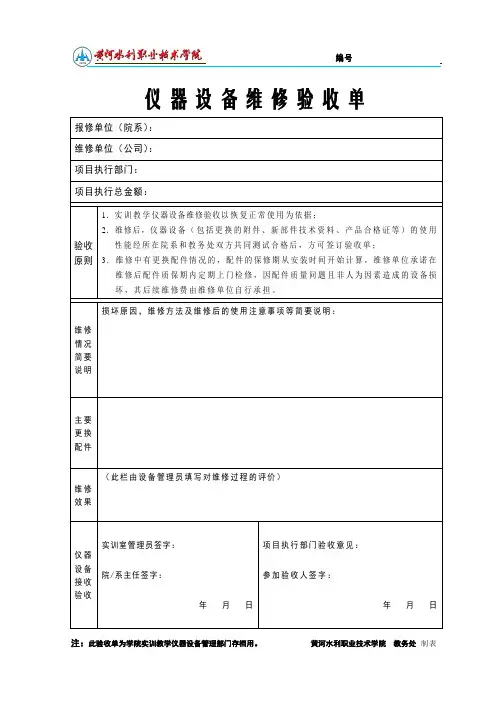

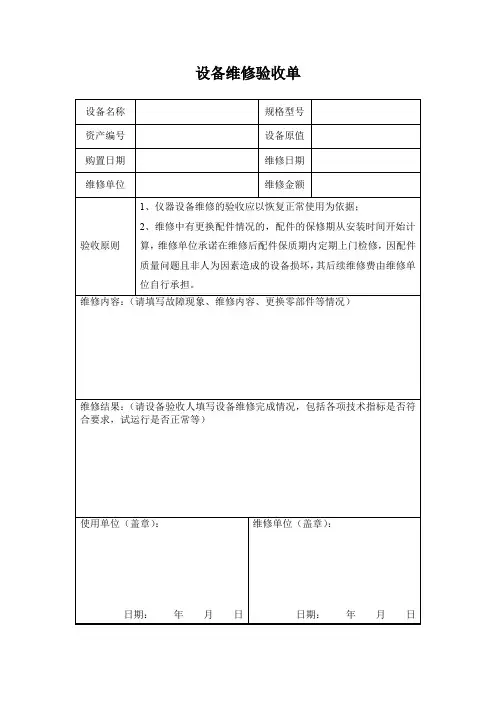

第一部分:设备信息1. 设备名称:这里填写需要维修的设备的名称,例如打印机、电视等。

2. 设备型号:填写设备型号,这可以帮助维修人员更准确地了解设备的规格和技术要求。

3. 设备序列号:填写设备的唯一序列号,这对于唯一标识设备非常重要,可以用来跟踪设备的维修历史和保修期限等。

4. 设备问题描述:在这一栏中,简要描述设备出现的问题,可以是设备无法正常启动、输出有误等。

第二部分:维修人员信息1. 维修人员姓名:填写维修人员的姓名。

2. 维修人员联系电话:填写维修人员的联系电话,这样我们可以在需要时与其进行及时的沟通。

第三部分:维修内容1. 维修日期:填写维修工作开始的日期。

2. 维修内容:在这一栏中详细描述维修人员将要进行的维修工作内容,例如更换零件、重装系统等。

维修人员可以进一步说明需要我们提供的材料或配件。

3. 维修费用:填写维修的费用,包括人工费用和材料费用。

这一项通常由维修人员填写。

4. 维修工时:填写维修所需的工时,这将帮助我们了解维修所需的时间。

第四部分:验收确认1. 设备修复情况:在这一栏中,我们可以记录设备在维修后的状况,例如是否可以正常工作、是否需要进一步维修等。

2. 维修结果评估:对维修结果进行评估,例如是否满足我们的期望、维修品质是否可靠等。

3. 验收人签名:在这里填写验收人(通常是设备的使用者)的签名和日期,表示确认维修工作的完成和设备的正常使用。

4. 维修人员签名:维修人员在完成维修工作后应在此处签名和日期。

填写设备维修验收单时,我们需要尽可能详细和准确地描述设备的问题,并与维修人员进行充分的沟通。

设备维修验收单一、设备的维护保养(一)清洁设备内外整洁,各滑动面、丝杠、齿条、齿轮箱、油孔等处无油污,各部位不漏油、不漏气,设备周围的切屑、杂物、脏物要清扫干净。

(二)整齐工具、附件、工件(产品) 要放置整齐,管道、线路要有条理。

(三)润滑良好按时加油或换油,不断油,无干摩现象,油压正常,油标明亮,油路畅通,油质符合要求,油枪、油杯、油毡清洁。

(四)安全遵守安全操作规程,不超负荷使用设备,设备的安全防护装置齐全可靠,及时消除不安全因素。

二、设备的三级保养制三级保养制内容包括:设备的日常维护保养、一级保养和二级保养。

三级保养制是以操作者为主对设备进行以保为主、保修并重的强制性维修制度。

三级保养制是依靠群众、充分发挥群众的积极性,实行群管群修,专群结合,搞好设备维护保养的有效办法。

(一)设备的日常维护保养1.日例保日例保由设备操作工人当班进行,认真做到班前四件事、班中五注意和班后四件事。

(1) 班前四件事;(2) 班中五注意;(3) 班后四件事。

2.周例保(1) 外观;(2) 操纵传动;(3) 液压润滑;(4) 电气系统。

(二)一级保养一级保养是以操作工人为主,维修工人协助,按计划对设备局部拆卸和检查,清洗规定的部位,疏通油路、管道,更换或清洗油线、毛毡、滤油器,调整设备各部位的配合间隙,紧固设备的各个部位。

一级保养所用时间为4-8h,一保完成后应做记录并注明尚未清除的缺陷,车间机械员组织验收。

一保的范围应是企业全部在用设备,对重点设备应严格执行。

一保的主要目的是减少设备磨损,消除隐患、延长设备使用寿命,为完成到下次一保期间的生产任务在设备方面提供保障。

(三) 二级保养二级保养是以维修工人为主,操作工人参加来完成。

二级保养列入设备的检修计划,对设备进行部分解体检查和修理,更换或修复磨损件,清洗、换油、检查修理电气部分,使设备的技术状况全面达到规定设备完好标准的要求。

二级保养所用时间为7天左右。

二保完成后,维修工人应详细填写检修记录,由车间机械员和操作者验收,验收单交设备动力科存档。

设备名称申请人批准的轴颈顶部间隙最大磨损间隙轴承内径磨损极限内圈配合公差外圈配合间隙或干涉30-500.05-0.1280.230-500.150.002-0.030 + 0.031〜-0.01250-800.06-0.1520。

2550-800.20.002-0.036 + 0.037〜-0.01380-1200.072-0.080.380-1200.250.003-0.045 + 0.044〜-0.014120-1800.085-0.2110 061〜-0.016联轴器名称直径/ mm90-280角位移(径向位移)/ mm 设备名称振动VRMs速度(RPM)振动位移振动位移sp-p(μm)<0.2(<0.05)<0.2(<0.05)<15kw电机1.8mm / s≥3000(≤999)≤25.4(< 76.2)280-480 <0.2(<0.1)15-15 kw电机1.8mm / s≥3000(≤999)≤25.4(<76.2)280-480 <0.2(<0.1)15-1 <0.1 <0.1 < 0.05 <0.05)<0.2 <15kw 电机1.8mm / s≥3000(<999)<25.4(<76.2)280-480 <0.2 75kW功率2 8mm / s1500-2999≤50. 8三爪式联轴器50-180 <1 (<0. 1)大原动机4. 5mm / s1000-1499≤63. 6故障描述f故障原因报告时间维修人员组长确认的完成时间备注:正常维修由组长批准,紧急维修需要得到厂长的批准,在紧急情况下,需要得到厂长的批准。

相关人员不到位,则指定代理人通过1.磨损2.腐蚀3泄漏4.松动5.损坏6.烧伤7.污染8.脱落9.变形10.振动11.裂纹12.噪音13。

断线14.接触不良15.温度异常16.压力异常17.精度差18.啮合不良1.设计不良2.组装不良3.制造4.

安装不良5.调节不良6.维护不良7.使用不良8 。

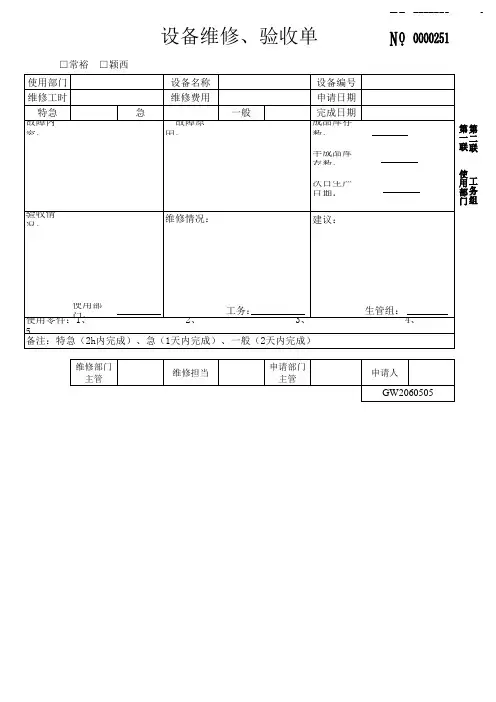

维修不善9.润滑不良10过载11.老化12.灾难13.事故维修内容设备维修接受表一般()紧急情况()特殊紧急情况()维修标准1.实行文明维修,并确保在移交和验收之前,他的工作已经完成,材料是干净的,场地是干净的。

2.螺纹连接器和锁紧零件必须完整,牢固和可靠。

螺栓头和螺母的边缘和角落不得刮擦或严重变形。

如果螺纹上没有随机或裸露的螺纹,则可以在不影响主体强度的前提下扩大孔并增大直径。

3.螺栓不得弯曲,螺纹损伤不得超过螺栓工作高度的一半,并且连续不超过一周。

4.拧紧螺纹后,螺栓螺纹应露出螺母的1-3螺距。

不允许通过添加垫圈来调整螺纹的裸露长度。

5.螺纹表面必须清洁,不得使用粗螺纹代替精制螺纹。

6.使用花螺母时,开口销必须符合要求,使用止动垫圈时,包角应稳定。

使用金属丝进行锁定时,拧紧方向必须与辊子的旋转方向一致。

接头应向内弯曲。

7.铆钉必须固定,没有明显的变形。

8.铆钉应与稳定钉子的孔一致,且不要松动。

9.组装好键和键槽后,应紧密连接工作面,并使触点均匀,并且在非工作面应按要求留有间隙。

10.按键和键槽之间不允许有垫子。

11.组装楔形键和切向键时,最初打入键槽的键的长度应不小于键总长度的80%,但不大于键总长度的90%,并

且钥匙和轮毂之间的接触长度应不小于车轮宽度的80%。

12.平键槽磨损后,允许加宽原始槽的5%,并且轴和轮毂的键槽宽度应保持一致。

13.花键的接触齿数应不小于2/3,键齿厚度的磨损量应不大于原齿厚度的5%。

14.根据检查记录,轴应无表面裂纹,严重腐蚀和损坏,并且内部裂纹不得扩展。

15.轴的水平度和多节轴的平行度不得超过2‰。

如果轴的外倾角太大而不能满足要求,则齿轮啮合和轴承温度应正常,应视为合格。

16.轴颈磨损后,机加工修正不得超过设计直径的5%。

17.轴颈的表面粗糙度应不大于0.8,轴承座的表面粗糙度应不大于1.6。

18.滑动轴承和轴承衬套的合金层应牢固粘合而无脱壳。

19.轴承衬套的合金层表面全部没有夹杂物,毛孔,裂缝,剥落和严重的点蚀。

20.轴承衬套和轴颈的轴承部分应具有90°至120°的接触弧面,且接触长度应不小于轴承衬套长度的80%。

21.轴承衬套润滑油的油量应适当,油质应符合要求。

轴承座不得漏油。

对于用油环润滑的轴承衬套,油环应转动灵活,并且油环不应有裂纹。

使用压力润滑时,压力应符合要求,油路应平滑。

22.滚动轴承不得有裂纹,脱落,疤痕,锈斑,点蚀或变色等现象,保持架应完好无变形,转动灵活,稳定,无异常声音。

23.驱动皮带轮的中心线的轴向偏差不得超过2mm:24。

两个

皮带轮轴的中心线的平行度不得超过1‰。

25.平皮带轮的接头应平整,接头不得歪斜,接头卡的宽度应略小于皮带的宽度,皮带应无裂纹,运行偏差不应超过皮带轮的边缘。

26.三角皮带轮的型号与凹槽一致,不漏件数,长度相同,操作时无断裂和剥离层,无打滑现象。

皮带的底面和皮带轮槽的底面之间应有间隙。

27.将两个半联轴器的任意两个销钉的孔对齐后,销钉应能够自由穿过其他孔。

28.弹性环的内径应与销紧密配合,外径应有0.3-0.7mm 的间隙。

29.齿轮联轴器的齿厚磨损不得超过原始齿厚的20%。

30.减速器壳体上没有变形和裂纹,接头表面紧密配合,也没有漏油。

润滑油符合设计要求,油量适中。

油位超过大齿轮半径的1/2,并且油压正常。