机械制图装配图的尺寸标注及技术要求

- 格式:doc

- 大小:446.00 KB

- 文档页数:7

一、机械零件常用技术要求:1、锐角倒钝、去除毛刺飞边。

2、零件去除氧化皮。

3、未注圆角半径R5。

4、未注倒角均为2×45°。

5、未注形状公差应符合GB1184-80的要求。

6、未注长度尺寸允许偏差±0.5mm。

7、零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷。

8、精加工后的零件摆放时不得直接放在地面上,应采取必要的支撑、保护措施。

加工面不允许有锈蛀和影响性能、寿命或外观的磕碰、划伤等缺陷。

9、加工的螺纹表面不允许有黑皮、磕碰、乱扣和毛刺等缺陷。

二、铸件技术要求:1、铸件表面上不允许有冷隔、裂纹、缩孔和穿透性缺陷及严重的残缺类缺陷(如欠铸、机械损伤等)。

2、铸件应清理干净,不得有毛刺、飞边,非加工表面上的浇冒口应清理与铸件表面齐平。

3、对错型、凸台铸偏等应予以修正,达到圆滑过渡,一保证外观质量。

4、铸件非加工表面上的铸字和标志应清晰可辨,位置和字体应符合图样要求。

5、铸件非加工表面的粗糙度,砂型铸造R,不大于50μm。

6、铸件应清除浇冒口、飞刺等。

非加工表面上的浇冒口残留量要铲平、磨光,达到表面质量要求。

7、铸件上的型砂、芯砂和芯骨应清除干净。

8、铸件有倾斜的部位、其尺寸公差带应沿倾斜面对称配置。

9、铸件上的型砂、芯砂、芯骨、多肉、粘沙等应铲磨平整,清理干净。

10、铸件公差带对称于毛坯铸件基本尺寸配置。

11、铸件非加工表面的皱褶,深度小于2mm,间距应大于100mm。

12、机器产品铸件的非加工表面均需喷丸处理或滚筒处理,达到清洁度Sa2 1/2级的要求。

13、经喷丸或手工除锈的待涂表面与涂底漆的时间间隔不得多于6h。

14、铸件表面应平整,浇口、毛刺、粘砂等应清除干净。

15、铸件不允许存在有损于使用的冷隔、裂纹、孔洞等铸造缺陷。

16、所有需要进行涂装的钢铁制件表面在涂漆前,必须将铁锈、氧化皮、油脂、灰尘、泥土、盐和污物等除去。

17、除锈前,先用有机溶剂、碱液、乳化剂、蒸汽等除去钢铁制件表面的油脂、污垢。

机械制图要求规范-国家标准引言机械制图是工程设计过程中必不可少的一部分,它起到了沟通设计师和制造者之间的重要作用。

为了确保机械制图的质量和一致性,国家对机械制图的要求进行了规范化。

本文将介绍国家标准中对机械制图的要求规范,帮助读者更好地了解机械制图的基本要求和规范。

一、图纸格式1.图纸尺寸应根据实际设计需要确定,常见的尺寸有A4、A3、A2等。

在图纸的右下角应注明图纸尺寸信息。

2.图纸页边距应合理设置,一般为20mm,以保证图纸的美观和工作区域的合理利用。

3.图纸的标题栏应明确标注图纸名称、图号、版本、制图人、审核人等信息。

二、视图投影1.视图投影是机械制图中最基本的内容之一。

视图的选择应能够清楚地表达零件的形状和尺寸。

2.视图应按照国家标准规定的投影方式进行绘制,常用的有主视图、俯视图、右视图等。

3.视图之间应有适当的距离和比例关系,以保证图纸的美观和易读性。

视图与边框之间的距离一般为5mm。

4.视图的比例尺应根据实际需要确定,常用的有1:1、1:2、1:5等。

三、尺寸标注1.尺寸标注是机械制图中非常重要的一部分,它标明了零件的大小和形状。

2.尺寸标注应使用国家标准规定的标注方法和符号,确保标注的一致性和准确性。

3.尺寸标注的位置应遵循一定的规则,一般都放在视图右侧,并与之相关联。

4.尺寸标注的字体大小应合适,一般为2.5mm,以保证标注的清晰可读。

四、剖视图和细节图1.当零件的内部结构和细节无法通过常规视图揭示时,可以采用剖视图或细节图的方式进行表达。

2.剖视图应按照国家标准规定的剖视投影方法进行绘制,同时配上剖面符号和剖视线。

3.细节图应能够清楚地显示出零件的局部细节,一般需注明细节图对应的视图。

五、表面粗糙度和配合公差1.表面粗糙度和配合公差是机械制图中需要特别注意的内容,它们直接关系到零件的功能和质量。

2.表面粗糙度应按照国家标准规定的符号和数值进行标注,以确保读者能够正确理解零件的表面质量要求。

机械制图标注规范机械制图标注规范是指在机械制图中对各种要素进行正确标注的一套规则和标准。

标注的目的是为了方便读者理解图纸内容,确保设计和制造的准确性。

1. 尺寸标注:尺寸标注是机械制图中最基本也是最重要的标注之一。

标注尺寸时应使用统一的尺寸标准符号和单位,如“R”表示半径,“D”表示直径,“L”表示长度等。

尺寸标注应清晰,字体要求可读性好,并与图形相对应。

尺寸标注应选取有明确特征的关键点,尽量避免使用虚线进行标注。

2. 公差标注:公差是指允许的尺寸偏差范围。

在机械制图中,公差是非常重要的一项标注。

公差标注应在尺寸标注的基础上标出公差阈值,通常使用标准公差表中的符号。

公差标注应清晰明确,以确保制造过程中的准确性和一致性。

3. 连接标注:连接标注是标示各个零件之间连接方式的标注。

它可以提供装配和拆卸过程中必要的信息。

常见的连接标注包括螺纹标注、焊接标注、键槽标注等。

连接标注应清晰明确,采用统一的标准符号和表达方式。

4. 表面质量标注:在机械制图中,表面质量标注是标注工件表面光洁度和粗糙度的一种方法。

表面质量标注通常使用符号和数值来表示。

符号可根据国家标准选择,数值要与国家标准一致。

标注应尽量避免与其他标注相互冲突,以确保正确理解。

5. 材料标注:对于机械制图中的材料,应在图中进行标注。

材料标注通常使用符号和简称,如“SS”表示不锈钢,“Al”表示铝等。

材料标注应与国家标准一致,并在制图中统一使用。

6. 关口标注:关口是指两个或多个零件之间的交界处。

关口标注用于标记关键部件之间的位置和相对位置。

关口标注应清晰明确,字体要求可读性好,并与图形相对应。

标注应选取有明确特征的关键点,尽量避免使用虚线进行标注。

7. 配置项标注:在机械制图中,常常需要标注与零件和装配相关的其他信息,如零件数量、装配说明、设计要求等。

配置项标注应清晰、明确,字体要求可读性好,并与图形相对应。

以上只是机械制图标注规范的一些主要内容,具体的标注规范还需要根据实际情况和国家标准进行确定。

机械制图专业知识-装配图1.4装配图装配图是生产过程中重要的技术文件,它最能反映出设计工程师的意图,且可表达出机械或部件的工作原理、性能要求、零件之间1.4装配图装配图是生产过程中重要的技术文件,它最能反映出设计工程师的意图,且可表达出机械或部件的工作原理、性能要求、零件之间的装配关系、零件的主要结构形状,以及在装配、检验时所需要的尺寸数据和技术要求。

设计工程师在设计机器时,首先要绘制整个机器的装配图,然后再拆画零件图。

此外,在设计、装配、调整、检验和维修时都需要用到装配图。

1.4.1 装配图基本知识装配图是表达机器或部件的图样,主要表达其工作原理和装配关系。

在机器设计过程中,装配图的绘制位于零件图之前,并且装配图与零件图的表达内容不同,它主要用于机器或部件的装配、调试、安装、维修等场合,也是生产中的一种重要的技术文件。

1.装配图的作用在产品设计过程中,一般要根据设计的要求绘制装配图,用以表达机器或部件的主要结构和工作原理,然后再根据装配图设计零件绘制各个零件图;在产品制造中,装配图是制定装配工艺规程、进行装配和检验的技术依据,即根据装配图把制成的零件装配成合格的部件或机器。

在使用或维修机械设备时,也需要通过装配图来了解机器的性能、结构、传动路线、工作原理、维护和使用方法。

装配图直接反映设计者的技术思想,因此,装配图也是进行技术交流的重要技术文件。

2.装配图的内容装配图主要表达机器或零件各部分之间的相对位置、装备关系、连接方式和主要零件的结构形状等内容,图1-17所示是球阀的装配图。

“一组图形用一组图形(包括剖视图、断面图等)表达机器或部件的传动路线、工作原理、机构特点、零件之间的相对位置、装配关系、连接方式和主要零件的结构形状等。

图1-17 球阀装配图“几类尺寸标注出表示机器或部件的性能、规格、外形以及装配、检验、安装时必需的几类尺寸。

图1-17标注了部件的总体尺寸和重要装配尺寸。

“技术要求用文字或符号说明机器或部件的性能、装配、检验、运输、安装、验收及使用等方面的技术要求,是装配图的重要组成部分。

机械制图尺寸标注【《机械制图》中尺寸的合理标注】摘要:尺寸是工程图样的重要组成部分,是零件生产加工、装配调试与质量控制的重要依据。

“尺寸标注”内容实践性强、涉及面广,是教学要求的重点也是难点,对于教与学双方,都有一定难度。

本文对尺寸标注的完整、清晰、合理的基本环节进行了探析。

关键词:机械制图;尺寸标注;教学一、标注尺寸要完整要达到这个要求,应首先用形体分析法将组合体分解成若干个基本体,再标注出各个基本体大小的尺寸及确定这些基本体之间的相对位置的尺寸,按照这样的分析方法去标注尺寸就比较容易做到既不漏标尺寸,也不会重复标注尺寸。

1、尺寸种类(1)定形尺寸确定各基本体形状大小的尺寸。

举例:如图1-1(a)中的50、34、10、R8等尺寸确定了底板的形状。

而R14、18等是竖板的定形尺寸。

(2)定位尺寸确定各基本体之间相对位置的尺寸。

举例:如图1-1(a)俯视图中的尺寸8确定竖板在宽度方向的位置,主视图中尺寸32确定φ16孔在高度方向的位置。

(3)总体尺寸确定组合体外形总长、总宽、总高的尺寸。

总体尺寸有时和定形尺寸重合,如图1-1(a)中的总长50和总宽34同时也是底板的定形尺寸。

对于具有圆弧面的结构,通常只注中心线位置尺寸,而不注总体尺寸。

如图1-1(b)中总高可由32和R14确定,此时就不再标注总高46了。

当标注了总体尺寸后,有时可能会出现尺寸重复,这时可考虑省略某些定形尺寸。

如图1-1(c)中总高46和定形尺寸10、36重复,此时可根据情况将此二者之一省略。

2、标注尺寸的方法和步骤标注组合体的尺寸时,应先对组合体进行形体分析,选择基准,标注注出定形尺寸、定位尺寸和总体尺寸,最后检查、核对。

以图1-2(a)、(b)所示的支座为例说明组合体尺寸标注的方法和步骤。

(1)进行形体分析。

该支座由底板、圆筒、支撑板、肋板四个部分组成,它们之间的组合形式为叠加。

如图1-2(c)所示。

(2)选择尺寸基准。

该支座左右对称,故选择对称平面作为长度方向尺寸基准;底板和支撑板的后端面平齐,可选作宽度方向尺寸基准;底板的下底面是支座的安装面,可选作高度方向尺寸基准。

机械设计尺寸标注教程1.轴套类零件这类零件一般有轴、衬套等零件在视图表达时只要画出一个基本视图再加上适当的断面图和尺寸标注就可以把它的主要形状特征以及局部结构表达出来了。

为了便于加工时看图轴线一般按水平放置进行投影最好选择轴线为侧垂线的位置。

在标注轴套类零件的尺寸时常以它的轴线作为径向尺寸 肌S纱俗⒊鐾贾兴 镜魔?4 、Ф11见A-A断面等。

这样就把设计上的要求和加工时的工艺基准轴类零件在车床上加工时两端用顶针顶住轴的中心孔统一起来了。

而长度方向的基准常选用重要的端面、接触面轴肩或加工面等。

2. 3.如图中所示的表面粗糙度为Ra6.3的右轴肩被选为长度方向的主要尺寸基准由此注出13、28、1.5和26.5等尺寸再以右轴端为长度方向的辅助基从而标注出轴的总长96。

2.盘盖类零件这类零件的基本形状是扁平的盘状一般有端盖、阀盖、齿轮等零件它们的主要结构大体上有回转体通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。

在视图选择时一般选择过对称面或回转轴线的剖视图作主视图同时还需增加适当的其它视图如左视图、右视图或俯视图把零件的外形和均布结构表达出来。

如图中所示就增加了一个左视图以表达带圆角的方形凸缘和四个均布的通孔。

在标注盘盖类零件的尺寸时通常选用通过轴孔的轴线作为径向尺寸基准长度方向的主要尺寸基准常选用重要的端面。

3.叉架类零件这类零件一般有拨叉、连杆、支座等零件。

由于它们的加工位置多变在选择主视图时主要考虑工作位置和形状特征。

对其它视图的选择常常需要两个或两个以上的基本视图并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。

踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说右视图是没有必要的而对于T字形肋采用剖面比较合适。

在标注叉架类零件的尺寸时通常选用安装基面或零件的对称面作为尺寸基准。

尺寸标注方法参见图。

4.箱体类零件一般来说这类零件的形状、结构比前面三类零件复杂而且加工位置的变化更多。

9.3 装配图的尺寸标注及技术要求教学内容:9.3装配图的尺寸标注和技术要求9.4装配图中的零、部件序号,标题栏和明细栏9.5装配图工艺结构教学目的:1、了解装配图的技术要求,掌握装配图的尺寸标注和零、部件序号编排,标题栏、明细栏填写方法。

2、掌握画装配图的方法及步骤。

3、掌握常见装配工艺结构的画法。

教学重点:装配图的尺寸标注和零、部件序号编排,标题栏、明细栏填写方法和常见装配工艺结构的画法。

教学难点:装配图的尺寸标注和零、部件序号编排,标题栏、明细栏填写方法和常见装配工艺结构的画法。

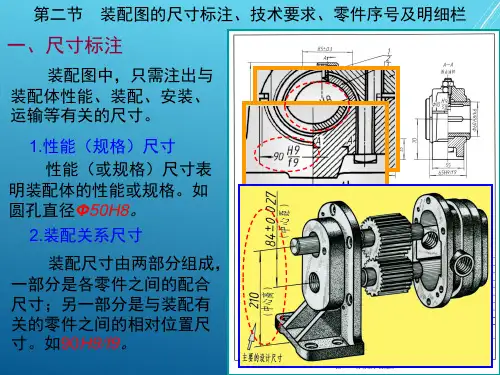

新课:一、装配图的尺寸标注1、规格、性能尺寸是供设计和选型时用的主要依据。

图9.10中等ф44 图9.2中ф50。

2、主要装配尺寸和配合代号用以保证装配体的使用要求和性能的重要尺寸,通常都带有公差与配合要求。

3、相对位置尺寸要求装配体装配时应保证的零(部)件之间的尺寸称相对位置尺寸。

图9.10中25,图9.2中80。

4、外形尺寸用以表示装配体外形最大轮廓的尺寸。

5、安装尺寸指将装配体安装在机器或基础上的必需尺寸。

图9.2中2×ф17孔的尺寸及其中心距180和图9.10中的2×ф10及中心距74。

6、其他重要尺寸指装配体在设计过程中经计算确定的但又不包括在上述几类尺寸中的重要尺寸或某些主要零件的重要尺寸,如结构特征、运动件的运动范围尺寸等。

图9.2中轴承座的中心高70和轴承座宽55等。

二、技术要求1、装配要求。

2、调试、检测要求。

3、使用及其他要求。

9.4装配图中的零、部件序号,标题栏和明细栏一、序号1、一般规定(1)装配图中的每种零、部件都应编写一个序号。

(2)装配体中零、部件序号应与明细栏中的序号一致。

2、序号编排方法(1) 序号表示方法有三种,如下图(a )所示。

但同一装配图中的形式应一致。

(a ) (b)(2)指引线(细实线)应自所指部分的可见轮廓内引出,并在末端画一圆点。

若所指部分不能画圆点时,则在指引线的末端画箭头,指向该部分的轮廓。

9.3 装配图的尺寸标注及技术要求

教学内容:9、3装配图的尺寸标注与技术要求

9、4装配图中的零、部件序号,标题栏与明细栏

9、5装配图工艺结构

教学目的:1、了解装配图的技术要求,掌握装配图的尺寸标注与零、部件序号编排,标题栏、明细栏填写方法。

2、掌握画装配图的方法及步骤。

3、掌握常见装配工艺结构的画法。

教学重点:装配图的尺寸标注与零、部件序号编排,标题栏、明细栏填写方法与常见装配工艺结构的画法。

教学难点:装配图的尺寸标注与零、部件序号编排,标题栏、明细栏填写方法与常见装配工艺结构的画法。

新课:

一、装配图的尺寸标注

1、规格、性能尺寸

就是供设计与选型时用的主要依据。

图9、10中等ф44 图9、2中ф50。

2、主要装配尺寸与配合代号

用以保证装配体的使用要求与性能的重要尺寸,通常都带有公差与配合要求。

3、相对位置尺寸

要求装配体装配时应保证的零(部)件之间的尺寸称相对位置尺寸。

图9、10

中25,图9、2中80。

4、外形尺寸

用以表示装配体外形最大轮廓的尺寸。

5、安装尺寸

指将装配体安装在机器或基础上的必需尺寸。

图9、2中2×ф17孔的尺寸及其中心距180与图9、10中的2×ф10及中心距74。

6、其她重要尺寸

指装配体在设计过程中经计算确定的但又不包括在上述几类尺寸中的重要尺寸或某些主要零件的重要尺寸 ,如结构特征、运动件的运动范围尺寸等。

图9、2中轴承座的中心高70与轴承座宽55等。

二、技术要求

1、装配要求。

2、调试、检测要求。

3、使用及其她要求。

9.4装配图中的零、部件序号,标题栏与明细栏

一、序号

1、一般规定

(1)装配图中的每种零、部件都应编写一个序号。

(2)装配体中零、部件序号应与明细栏中的序号一致。

2、序号编排方法

(1) 序号表示方法有三种,如下图(a)所示。

但同一装配图中的形式应一致。

(a) (b)

(2)指引线(细实线)应自所指部分的可见轮廓内引出,并在末端画一圆点。

若所指部分不能画圆点时,则在指引线的末端画箭头,指向该部分的轮廓。

见 上图(b)。

指引线不能相交,但只可曲折一次。

当通过有剖面线的区域时,指引线应避免与剖面线平行。

一组紧固件或装配关系清楚的零件,可共用同一指引线。

(3)装配图中的序号应按水平或垂直方向(顺时针或逆时针方向)顺次排列,以便于查找。

二、标题栏与明细栏

明细栏应包括序号、代号、名称、数量、材料、重量、备注等项内容。

明细栏配置在栏题栏的上方,按由下而上的顺序填写,位置不够时,紧靠在标题栏的左边继续自下而上延伸。

3

2

1

9.5 装配工艺结构 一、两零件同一方向接触表面的数量及交角处理

1、在装配体中,两零件(包括轴承与孔的配合)在同一方向上只允许有一对表面

接触(或相配合)。

2、当两零件有一对直角相交的表面接触时,在两零件接触面的转角处应分别制

成不相等的倒角、圆角或凹槽,以避免相互干涉,保证接触面良好地接触。

如图所示,倒角、圆角、退刀槽的大小查附表2、2(P338)。

不正确正确

二、定位与固定

1、有同轴度要求的两零件的连接,应用径向定位。

2、两圆锥面配合的零件,锥体的端面与锥孔的底面之间应留有空隙。

3、为保证接触良好,合理地减少加工面积,在被连接件上设置沉孔、凸台等结构。

三、密封结构

为阻止介质(液体或气体)沿轴、杆间隙处泄漏,或防止外界脏物进入部件内部而设置的密封结构。

毡圈式密封 油沟式密封

四、运动件的润滑装置

正确

不正确

为减少有相对运动的两零件之间的磨擦,一般都设有油杯、油孔等。

五、螺纹紧固的防松装置

为避免由于机械运动时受振动而引起的螺纹连接件松动,这些结构中必有防松的措施。

六、装配、使用、维修的结构

1、滚动轴承端面接触结构

轴肩直径应小于轴承内圈的外径,孔肩直径应大于轴承外圈的内径(或采用工艺螺纹孔),以便于装拆。

(如图9、22所示)。

2、螺纹紧固件装配的合理结构

应考虑螺栓、螺钉装拆的可能,留出扳手、起子的操作空间。

(如图9、23所示)。

正确不正确轴肩过高

孔径过小

不合理

合理

七、课后作业:阅读教材中的装配图及习题集P89。