基于PLC和组态粮仓温度控制系统

- 格式:doc

- 大小:1.34 MB

- 文档页数:34

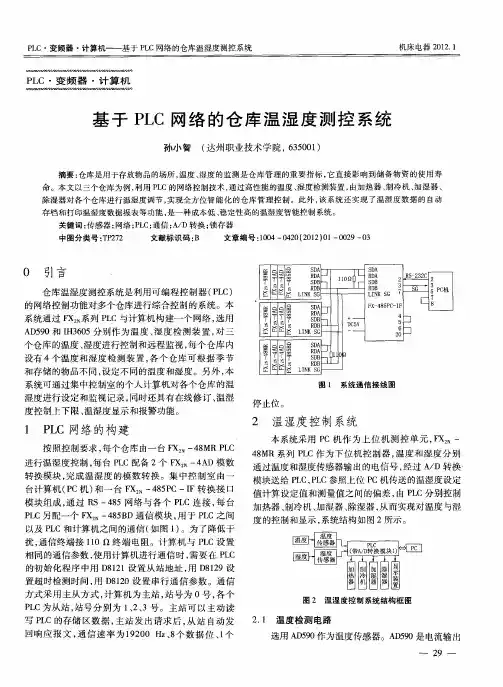

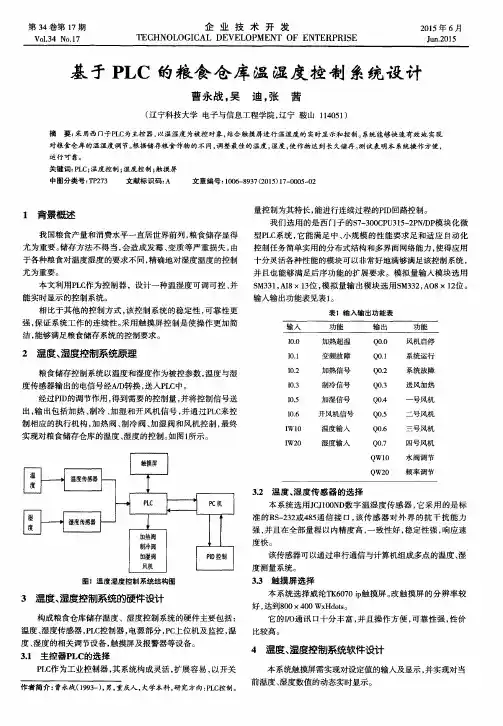

基于PLC的温度控制系统设计作者:曹建军李洋胡明张建王红美来源:《中国新技术新产品》2013年第11期摘要:本文从整体上分析和研究了控制系统的硬件配置、电路图的设计、程序设计、控制对象数学模型的建立、人机界面的设计等,并基于西门子可编程控制器和组态软件开发了温度控制系统,实现了控制系统的实时监控、数据的实时采样与处理。

实验证明,此系统具有快、准、稳等优点,在工业温度控制领域能够广泛应用。

关键词:温度控制;可编程控制器;人机界面;组态王中图分类号:V23 文献标识码:B1 概述温度控制在电子、冶金、机械等工业领域应用非常广泛。

特别是随着计算机技术的发展,对温度控制的要求也越来越趋向于智能化、自适应、参数自整控制等方向发展。

可编程控制器是一种应用很广泛的自动控制装置,PLC 不仅具有传统继电器控制系统的控制功能,而且能扩展输入输出模块,特别是可以扩展一些智能控制模块,构成不同的控制系统,将模拟量输入输出控制和现代控制方法融为一体,实现智能控制、闭环控制、多控制功能一体的综合控制。

具有控制能力强、操作灵活方便、可靠性高、适宜长期连续工作的特点,在传统工业的现代化改造中发挥越来越重要的作用,尤其适合温度控制的要求。

2 系统设计及模型建立本论文通过德国西门子公司的S7-200系列PLC控制器,温度传感器将检测到的实际炉温转化为电压信号,经过模拟量输入模块转换成数字量信号并送到PLC中进行PID调节,PID 控制器输出量转化成占空比,通过固态继电器控制炉子加热的通断来实现对炉子温度的控制。

同时利用亚控公司的组态软件“组态王”设计一个人机界面(HMI),通过串行口与可编程控制器通信,对控制系统进行全面监控,从而使用户操作更方便。

总体上包括的技术路线:硬件设计、软件编程、参数整定等。

控制器的设计是基于模型控制设计过程中最重要的一步。

首先要根据受控对象的数学模型和它的各特性以及设计要求,确定控制器的结构以及和受控对象的连接方式。

基于PLC的粮仓通风控制系统设计摘要我国粮食产量居世界前列粮食储存显得尤为重要。

储存方法不得当,会造成发霉、变质等严重损失,由于各神粮食对温度湿度的要求不同,准确控制湿度和温度尤为重要控制,为此本文设计了粮库自动通风系统,能够实时监测粮库的温湿度,并能实时监测粮库的温度和湿度,对粮食的存储起到了非常大的作用。

本设计采用PT100温度传感器以及QFA3160室内湿度传感器进行采集温湿度数据,监测部分采用组态MCGS进行监测,当粮仓储粮温湿度超过一定范围时,可实现通风操作。

关键词:PLC;温度传感器;湿度传感器;组态监控AbstractIt is particularly important for China's grain production to be in the forefront of the world. Improper storage methods will cause serious losses such as mildew and deterioration. Due to the different requirements of temperature and humidity, accurate control of humidity and temperature is particularly important. Therefore, the automatic ventilation system of grain depot is designed in this paper, which can monitor the temperature and humidity of grain depot in real time, and monitor the temperature and humidity of grain depot in real time, which plays a very important role in grain storage.In this design, PT100 temperature sensor and qfa3160 indoor humidity sensor are used to collect temperature and humidity data. Configuration MCGS is used to monitor the monitoring part. When the temperature and humidity of grain storage in the granary exceeds a certain range, ventilation operation can be realized.Key words:PLC; temperature sensor; humidity sensor; configuration monitoring目录摘要 (I)Abstract ........................................................................................................................ I I 第1章绪论 (1)1.1 课题的背景 (1)1.2 课题意义 (1)1.3 国内外研究现状 (1)1.4 本文的研究内容 (2)第2章系统概述 (3)2.1 系统设计主要技术指标与参数 (3)2.2 设计总体方案 (3)2.3 PLC的系统组成 (3)第3章系统的硬件设计 (6)3.1 传感器的选型与设计 (6)3.2 PLC的选型与模块配置 (6)3.3 监控方案的设计 (7)3.4 IO表分配 (7)3.5 设计硬件接线图 (7)第4章系统软件设计 (9)4.1 系统主程序 (9)4.2 程序介绍 (10)第5章监控设计及仿真 (13)5.1 MCGS组态监控 (13)5.2 仿真实现 (14)结论 (20)致谢 (21)参考文献 (22)致谢 (26)附录 (27)第1章绪论1.1 课题的背景温湿度与人类生产和生活密切相关,也是记忆中最常见、最基本的工艺参数。

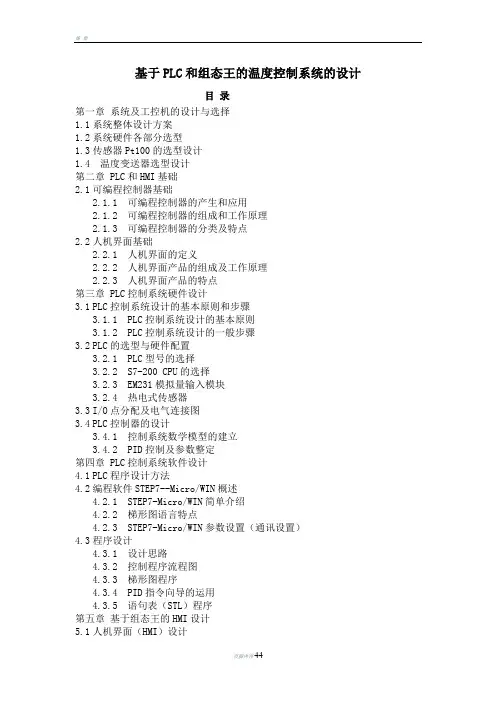

基于PLC和组态王的温度控制系统的设计目录第一章系统及工控机的设计与选择1.1 系统整体设计方案1.2 系统硬件各部分选型1.3 传感器Pt100的选型设计1.4 温度变送器选型设计第二章 PLC和HMI基础2.1 可编程控制器基础2.1.1 可编程控制器的产生和应用2.1.2 可编程控制器的组成和工作原理2.1.3 可编程控制器的分类及特点2.2 人机界面基础2.2.1 人机界面的定义2.2.2 人机界面产品的组成及工作原理2.2.3 人机界面产品的特点第三章 PLC控制系统硬件设计3.1 PLC控制系统设计的基本原则和步骤3.1.1 PLC控制系统设计的基本原则3.1.2 PLC控制系统设计的一般步骤3.2 PLC的选型与硬件配置3.2.1 PLC型号的选择3.2.2 S7-200 CPU的选择3.2.3 EM231模拟量输入模块3.2.4 热电式传感器3.3 I/O点分配及电气连接图3.4 PLC控制器的设计3.4.1 控制系统数学模型的建立3.4.2 PID控制及参数整定第四章 PLC控制系统软件设计4.1 PLC程序设计方法4.2 编程软件STEP7--Micro/WIN概述4.2.1 STEP7-Micro/WIN简单介绍4.2.2 梯形图语言特点4.2.3 STEP7-Micro/WIN参数设置(通讯设置)4.3 程序设计4.3.1 设计思路4.3.2 控制程序流程图4.3.3 梯形图程序4.3.4 PID指令向导的运用4.3.5 语句表(STL)程序第五章基于组态王的HMI设计5.1 人机界面(HMI)设计5.1.1 监控主界面5.1.2 实时趋势曲线5.1.3 历史趋势曲线5.1.4 报警窗口5.1.5 设定画面5.2 变量设置5.3 动画连接4第六章系统运行结果及分析6.1 系统运行6.2 运行结果分析6.2.1 温度趋势曲线分析6.2.2 报警信息分析第七章总结参考文献摘要可编程控制器是一种应用很广泛的自动控制装置,它将传统的继电器控制技术、计算机技术和通讯技术融为一体,具有控制能力强、操作灵活方便、可靠性高、适宜长期连续工作的特点,非常适合温度控制的要求。

基于PLC和组态王的温度控制系统的设计目录第一章系统及工控机的设计与选择1.1 系统整体设计方案1.2 系统硬件各部分选型1.3 传感器Pt100的选型设计1.4 温度变送器选型设计第二章 PLC和HMI基础2.1 可编程控制器基础2.1.1 可编程控制器的产生和应用2.1.2 可编程控制器的组成和工作原理2.1.3 可编程控制器的分类及特点2.2 人机界面基础2.2.1 人机界面的定义2.2.2 人机界面产品的组成及工作原理2.2.3 人机界面产品的特点第三章 PLC控制系统硬件设计3.1 PLC控制系统设计的基本原则和步骤3.1.1 PLC控制系统设计的基本原则3.1.2 PLC控制系统设计的一般步骤3.2 PLC的选型与硬件配置3.2.1 PLC型号的选择3.2.2 S7-200 CPU的选择3.2.3 EM231模拟量输入模块3.2.4 热电式传感器3.3 I/O点分配及电气连接图3.4 PLC控制器的设计3.4.1 控制系统数学模型的建立3.4.2 PID控制及参数整定第四章 PLC控制系统软件设计4.1 PLC程序设计方法4.2 编程软件STEP7--Micro/WIN概述4.2.1 STEP7-Micro/WIN简单介绍4.2.2 梯形图语言特点4.2.3 STEP7-Micro/WIN参数设置(通讯设置)4.3 程序设计4.3.1 设计思路4.3.2 控制程序流程图4.3.3 梯形图程序4.3.4 PID指令向导的运用4.3.5 语句表(STL)程序第五章基于组态王的HMI设计5.1 人机界面(HMI)设计5.1.1 监控主界面5.1.2 实时趋势曲线5.1.3 历史趋势曲线5.1.4 报警窗口5.1.5 设定画面5.2 变量设置5.3 动画连接4第六章系统运行结果及分析6.1 系统运行6.2 运行结果分析6.2.1 温度趋势曲线分析6.2.2 报警信息分析第七章总结参考文献摘要可编程控制器是一种应用很广泛的自动控制装置,它将传统的继电器控制技术、计算机技术和通讯技术融为一体,具有控制能力强、操作灵活方便、可靠性高、适宜长期连续工作的特点,非常适合温度控制的要求。

基于PLC和组态软件的智能温室监控系统设计针对北方的气候特点,把编辑程序控制器和组态软件加入到控制系统中,对温室的温度、湿度、光、水等参数进行自动化控制,实现温室自动化管理监控。

利用PLC的可靠性、通用性及组态软件的人机互联通讯功能实现对智能温室的控制,提高温室环境的控制效果,根据客户需求将室内温度、光源、水等因素综合进行协调,达到最佳状态。

标签:智能温室PLC 组态软件我国北方很多地区,受到光照、温度、湿度、地理位置等因素的影响,越来越多的农业种植开始广泛使用温室进行种植,智能温室的使用越来越广泛。

一、系统的选择本文主要通过PLC和组态软件对温室监控系统进行设计。

下机位PLC选择的是产自日本三菱公司的FX2N-48MR-001型号,传感器的元件分别为AD590温度传感器、HS1101湿度传感器、MG811 CO2传感器以及GM5516光敏电阻传感器。

这四种传感器的选择作为检测温度、湿度、水浓度的元件,采用日本三菱公司的GX Developer软件对其进行软件的程序设计。

上机位组态软件主要选择使用的是北京亚控科技有限公司生产的组态王软件,该软件可以完成系统监控数据的实时显示、各种参数的设置、手动和自动操作系统的切换、用户管理等多种功能。

二、智能温室系统的控制算法研究1.温室环境的主要特点温室环境是一个环境系统复杂的大的生态系统,难以建立精确地控制模型系统。

因为作物对环境气候的要求不是特别准确,是在一个模糊的界限中,例如作物对于温度的要求不是特别严格,在一天或者一段时间内,作物会生长的很好,所以,对于各种参数并不需要进行精确的控制。

计算机控制的对象主要是温室内部的气候环境,它具有以下特点:非线性系统、分布的参数系统、实时变化系统、时间延迟系统、多变耦合系统。

2.智能温室的控制对象的微分方程公式3.系统设计的总体结构3.1温室控制系统的设计目的温度控制系统是安装室内外的温湿度传感器、光照传感器等对室内外的温室湿度、温度、水浓度、光照强弱度进行采集和监测,并将采集和监测到的信息数据通过安装的控制设备对温室进行保温、通风、阳光照射等行动的操控。

基于plc的粮仓粮情监控系统设计摘要本文提出了一种基于PLC的粮仓粮情监控系统设计方案。

该系统可以实现对粮仓内粮食水分含量、温度等多个关键参数的实时监测,并通过数据传输设备将监测数据上传到监测中心,从而为粮油仓储企业提供科学的仓储管理手段。

文章首先进行系统设计的前期准备工作,进而详细描述了该系统的整体结构以及硬件与软件的设计方案。

最后,通过实验测试证明了该系统的可行性和实用性。

关键词:PLC;粮仓;粮情监控;数据传输AbstractThis paper proposes a design scheme of grain storage monitoring system based on PLC. The system can realize thereal-time monitoring of key parameters such as moisturecontent and temperature of grain in the granary, and uploadthe monitoring data to the monitoring center through data transmission equipment, so as to provide scientific warehousing management methods for grain and oil storage enterprises. The article first carries out the preparatory work of system design, and then describes in detail theoverall structure of the system and the design scheme of hardware and software. Finally, the feasibility andpracticality of the system are proved by experimental tests.Keywords: PLC; granary; grain monitoring; data transmission一、前言随着我国粮油食品工业的快速发展,粮油储存企业对仓储管理的要求也越来越高。

摘要??温度是各种工业生产和科学实验中最普遍、也是最重要的热工参数之一。

温度控制的精度对产品或实验结果会产生重大的影响。

温度控制的模式多样,而PLC可靠性高,抗干扰能力强,易学易用,采用PLC控制是其中一种比较优越的控制。

?本文介绍了基于西门子可编程控制器(PLC)S7-200和组态软件组态王的炉温监控系统的设计方案。

硬件方面采用了CPU型号为224的S7-200、K型热电偶和温度模块EM231。

热电偶作为温度的采集元件,采集的信号经过EM231的处理后就可把数据送入PLC中进行处理。

PLC 的程序中采用了位置式PID算法,脉宽调制PWM方式,运用了粗调和细调的思想,程序在不同的温度段使用不同的PID参数,实现温度的自动控制。

?人机界面采用的是国内的一个比较流行的组态王软件。

组态王可以实现在线监控。

组态项目中制作了曲线画面、报表画面、报警画面和参数监控画面,用户可方便地查询PLC的运行情况、数据采集和在线控制。

?实验结果表明,采用了粗调和细调思想的程序的PLC系统,具有反应速度快,超调量小,调节迅速,精度高等特点。

组态王功能强大,操作方便,有助于系统的监视与控制,表明了组态软件的具有很好的发展前景。

?关键词:温度控制;可编程控制器;PID;组态王?Abstract??Temperature is the most universal and important industrial parameter in all kinds of technical produce and scientific experiment. The manipulative precision of temperature will take a great effect on production or experimental result. In many cases,we need to control the temperature of various types of furnace, heat treatment furnaces, reactors .But they are complex and changing .As a result, its control over demand regulator .The mode of temperature control is various. The programmable logic controller(PLC) is Reliable、not easily to be jamming and easily to be learned and used , welcomed by workers and widely used in industry.?Programmable controller (PLC) is a digital electronic computing operating system, designed for applications in industrial environments designed. It uses a programmable memory for storage in its internal implementation of logic operations, sequence control, timing, calculation and arithmetic operations, such as operating instructions, and through digital and analog input and output, control of various types of machinery or the production process.?Configuration is to use application software to provide the tools, methods, and to complete the works in the course of a specific task. Configuration software applications is broad, it can be applied to power systems, water supply systems, petroleum, chemical and other fields of data acquisition and supervisory control and process control and many other fields. Before the concept of the configuration, in order to achieve a particular task, using the preparation process is achieved. Programming is not only a heavy workload, long and easy to make mistakes, can not guarantee period. The emergence of the configuration software can solve the problem. The Kingview can help complete the task in a few days.?This thesis mainly introduces a design of temperature control system with SIMATICprogrammable logic controller (PLC) S7-200 and the Kingview configuration soft .We use the PLC s7-200 with cup 224、the K type thermocouple and temperature module EM231 as the hardware, and use the V4.0 STEP 7 Micro WIN to programming . The thermocouple can measure the temperature of the stove, and translate the temperature signal to the voltage signal. And then the EM235 will transmit it to the PLC after disposing the signal .This system use positional type PID arithmetic and Pulse-Width Modulation methodology .And the procedure use idea of coarse adjustment algorithm and the fine adjustment algorithm. The procedure will run with different PID parameter in different condition.?We have designed Human Machine Interface(HMI)with the Kingview? configuration soft which is developed by domestic company . The Kingview can monitor and control the PLC on line. We also have designed several menu ,including the historical curve screen 、the real time curve screen、the data? report forms screen、the alarm screen and parameter monitoring screen. Users can easily query the operation of PLC, data acquisition and on-line control.?The experimental results show that,the plc can work reliably, stably. The system using coarse adjustment algorithm and the fine adjustment algorithm can get a better result. That is fast response, small overshoot, rapid adjustment, high accuracy. The Kingview is powerful, easy to operate. We can speculate that configuration software will have a good prospect for development.??Keywords:Temperature Control;PLC;PID;KingView?目录第一章? 前? 言?11.1 课题研究背景?11.2 温度控制系统的发展状况?21.3本文的研究内容?4第二章可编程控制器的概述?52.1 可编程控制器的产生?52.2 可编程控制器的基本组成?5第三章? 硬件配置和软件环境?83.1实验配置?83.1.1 西门子S7-200?83.1.2 传感器?83.1.3 EM 231模拟量输入模块?93.2 STEP 7 Micro/WIN32软件介绍?103.2.1安装STEP 7-MWIN32 V4.0?103.2.2 系统参数设置?12第四章控制算法描述?144.1 PWM技术?144.2 PID控制程序设计?144.2.1 PID控制算法?154.2.2 PID在PLC中的回路指令?164.2.3 PID参数整定?19第五章程序设计?215.1方案设计思路?215.2 程序流程图?235.3助记符语言表?245.4梯形图?29第六章组态画面设计?35 6.1组态软件概述?356.2组态王的介绍?356.3组态画面的建立?356.3.1创建项目?366.3.2建立主画面?386.3.3建立趋势曲线画面?39 6.3.4建立数据报表?416.3.5建立报警窗口?436.3.6建立参数监控画面?45 第七章系统测试?467.1启动组态王?467.2 参数监控和设定?477.3 报警信息提示?487.4报表系统查询?497.5趋势曲线监控?507.5.1实时趋势曲线?507.5.2 分析历史趋势曲线?51 第八章结论?54参考文献??55。

沈阳理工大学应用技术学院题目:基于PLC的粮食烘干机系统设计与实现院系:专业:班级学号:学生姓名:指导教师:成绩:年月日摘要目前,粮食烘干技术在粮食的储存过程中起着至关重要的作用。

由于人工晾晒存在各种人为因素和天气因素的限制,且存在效率低下,烘干效果不达标等问题。

因此,本文介绍了一种基于PLC控制技术,以欧姆龙CPM2A可编程控制器为控制核心,对粮食烘干机的自动控制,即进粮、循环烘干、自动调温、合格粮食出粮的自动控制。

实现粮食的全过程自动烘干。

本文主要有硬件设计部分,软件设计部分,主程序模块,燃烧炉模块等几部分组成。

软件设计在CX-P编程软件上以梯形图编写,主要通过步进控制指令来完成对粮食烘干机各个子过程的控制。

并通过组态王软件模拟了粮食烘干机的自动控制过程。

关键词:PLC;粮食烘干机;自动控制AbstractAt present,grain drying technology plays a vital role in the food storage process. Presence of a variety of human factors and weather factors limit due to the artificial drying, and there is the problem of inefficiency, the drying effect of non-compliance.Therefore, this article describes a PLC-based control technology, Omron CPM2A Programmable controller to control the core grain dryer automatic control, that is, into the grain circulation drying thermostat qualified food Payroll automaticallycontrol. The whole process of achieving food drying.In this paper, a few parts of the hardware design, software design, the main program module, and the burner module.The software is designed to ladder programming software CX-P prepared, mainly through the stepper control instructions to complete control of the various sub-processes of the grain dryer. Kingview software simulation, automatic control of grain drying process.Key words: PLC;grain dryer;automatically control目录绪论 01 系统的主要硬件选择 (1)1.1 控制系统选择 (1)1.1.1 欧姆龙PLC的介绍 (1)1.1.2 PLC的产生与发展 (1)1.1.3 PLC的特点 (2)1.2 粮食烘干机的选择 (3)1.2.1 概述 (3)1.2.2 粮食烘干技术 (4)1.2.3 粮食烘干机的组成 (5)2 自动控制系统设计 (7)2.1 粮食烘干工艺流程 (7)2.2 系统硬件设备 (7)2.2.1 PLC的基本组成 (7)2.2.2 系统机型的选择与配置 (9)2.2.3 定义号的分配 (9)2.3 系统的软件设计 (10)2.3.1 程序框图 (10)2.3.2 梯形图设计 (12)2.3.3 部分语句说明 (14)2 系统的组态模拟 (17)3.1 模拟软件 (17)3.1.1 组态王软件介绍 (17)3.1.2 组态王软件特点 (17)3.1.3 组态王软件的命令语言 (18)3.2 利用组态王软件模拟系统 (18)3.2.1 粮食烘干机过程模拟 (18)3.2.2 燃烧室供油控制过程模拟 (25)结论 (26)致谢 .......................................................................... 错误!未定义书签。

本科生毕业论文(设计)目录第一章前言 (1)1。

1项目背景、意义 (1)1.2温控系统的现状 (2)1.3项目研究内容 (3)第二章PLC和HMI基础 (5)2.1可编程控制器基础 (5)2.1.1可编程控制器的产生和应用 (5)2.1。

2可编程控制器的组成和工作原理 (5)2.1.3可编程控制器的分类及特点 (8)2.2人机界面基础 (8)2.2.1人机界面的定义 (8)2.2.2人机界面产品的组成及工作原理 (9)2.2。

3人机界面产品的特点 (9)第三章PLC控制系统硬件设计 (10)3.1PLC控制系统设计的基本原则和步骤 (10)3。

1.1 ...................................................................................... PLC控制系统设计的基本原则103.1.2PLC控制系统设计的一般步骤 (11)3.2PLC的选型与硬件配置 (13)3.2。

1 ............................................................................................................. P LC型号的选择133。

2。

2..................................................................................................... S7—200 CPU的选择143。

2。

3................................................................................................. E M231模拟量输入模块143.2。

4热电式传感器 (16)3。

3I/O点分配及电气连接图 (17)3。

沈阳工学院毕业设计题目:基于PLC的粮食烘干机系统设计与实现院系:专业:班级学号:学生姓名:指导教师:成绩:年月日目录1 方案设计 01.1 设计任务要求 01.2 硬件方案设计 01.3 软件方案选择 (2)2 粮食烘干机系统的部分设计 (4)2.1 粮食烘干机系统的硬件选择 (4)2.1.1粮食烘干机控制系统的PLC选型 (4)2.1.2粮食烘干机控制系统的外围设备选型 (6)2.2 粮食烘干机系统的控制电路设计 (7)2.2.1粮食烘干机控制系统原理图 (7)2.2.2粮食烘干机控制系统I/O地址分配 (8)2.2.2粮食烘干机控制系统流程图 (10)3 粮食烘干机系统的软件设计 (11)3.1 设粮食烘干机系统控制程序设计 (11)3.2 设粮食烘干机组态监控设计 (12)3.3 设粮食烘干机控制系统组态通信 (14)参考文献 (16)附录A PLC程序 (17)附录B 组态画面 (20)附录C 组态程序 (20)1 方案设计采用PLC可编程控制器来实现粮食烘干控制系统的自动控制、烘干室温度、湿度的检测和自动控制、报警系统、保护系统、停止烘干系统的工作的全过程。

采用组态软件实现实时监控系统的设计。

本设计主要探讨以燃油烘干循环式粮食烘干机进行自动控制。

本设计共分为三大部分即系统软件设计部分、组态王设计部分、PLC基础知识。

第一部分主要介绍了组态王软件系统画面的设计,并可以用组态王软件监控粮食烘干机的实时工作状况,最后经过仿真调试证明本系统性能良好、运行稳定。

第二部分介绍了PLC系统的发展、定义、工作原理等。

第三部分主要介绍了PLC系统的软件设计,用PLC实现了现粮食烘干全过程即进粮、循环烘干、出粮的自动控制。

并且在系统正常工作过程中对燃烧室温度进行实时监控,保证系统的烘干效率。

1.1 设计任务要求熟悉粮食烘干控制系统的工艺流程;学会使用PLC可编程控制器,完成粮食烘干炉的控制系统软、硬件设计。

(完整版)基于PLC的温度控制系统毕业设计论⽂基于PLC的温度控制系统设计摘要可编程控制器(plc)作为传统继电器控制装置的替代产品已⼴泛应⽤⼯业控制的各个领域,由于它可通过软件来改变控制过程,⽽且具有体积⼩,组装灵活,编程简单抗⼲扰能⼒强及可靠性⾼等特点,⾮常适合于在恶劣的⼯业环境下使⽤。

本⽂所涉及到的温度控制系统能够监控现场的温度,其软件控制主要是编程语⾔,对PLC⽽⾔是梯形语⾔,梯形语⾔是PLC⽬前⽤的最多的编程语⾔。

关键字:PLC 编程语⾔温度Design of the temperature control Systems based on PLCAbstractProgramming controler ( plc ) the replacing product as traditional relay control equipment each that already applies industrial control extensively field ,Since it can change control course through software ,It is little to is strong and reliability bad industrial environment use. The temperature control system that this paper is concerned with can the temperature of monitoring , its software control is programming language mainly, for PLC is ladder-shaped language, ladder-shaped language is the most programming language that PLC now uses.Keyword:PLC Programming language Temperature⽬录摘要----1Abstrack1引⾔-31.1课题研究背景1.2温度控制系统的发展状况1.3 总体设计分析2系统结构模块63.1 PLC的定义--73.2 PLC的发展--83.2.1 我国PLC的发展-83.3 PLC的系统组成和⼯作原理-----93.3.1 PLC的组成结构--93.3.2PLC的扫描⼯作原理3.4PLC的发展趋势3.5 PLC的优势--103.6 PLC的类型选择4.1 PID控制程序设计4.1.1 PID控制算法---124.1.2PID在PLC中的回路指令-144.1.3PID参数设置4.23A模块及其温度控制4.2.13A模块的介绍--174.2.2 数据转换4.2.3软件编程的思路---195程序的流程图---196 整个系统的软件编程---207结束语谢词24参考⽂献1 引⾔1.1 课题研究背景温度是⼯业⽣产中常见的⼯艺参数之⼀,任何物理变化和化学反应过程都与温度密切相关。

沈阳工学院毕业设计题目:基于PLC的粮食烘干机系统设计与实现院系:专业:班级学号:学生姓名:指导教师:成绩:年月日目录1 方案设计 01.1 设计任务要求 01。

2 硬件方案设计 01。

3 软件方案选择 (2)2 粮食烘干机系统的部分设计 (4)2.1 粮食烘干机系统的硬件选择 (4)2.1。

1粮食烘干机控制系统的PLC选型 (4)2。

1。

2粮食烘干机控制系统的外围设备选型 (6)2。

2 粮食烘干机系统的控制电路设计 (7)2。

2.1粮食烘干机控制系统原理图 (7)2。

2.2粮食烘干机控制系统I/O地址分配 (8)2。

2。

2粮食烘干机控制系统流程图 (10)3 粮食烘干机系统的软件设计 (11)3.1 设粮食烘干机系统控制程序设计 (11)3。

2 设粮食烘干机组态监控设计 (13)3。

3 设粮食烘干机控制系统组态通信 (14)参考文献 (17)附录A PLC程序 (18)附录B 组态画面 (20)附录C 组态程序 (21)1 方案设计采用PLC可编程控制器来实现粮食烘干控制系统的自动控制、烘干室温度、湿度的检测和自动控制、报警系统、保护系统、停止烘干系统的工作的全过程。

采用组态软件实现实时监控系统的设计。

本设计主要探讨以燃油烘干循环式粮食烘干机进行自动控制.本设计共分为三大部分即系统软件设计部分、组态王设计部分、PLC基础知识。

第一部分主要介绍了组态王软件系统画面的设计,并可以用组态王软件监控粮食烘干机的实时工作状况,最后经过仿真调试证明本系统性能良好、运行稳定。

第二部分介绍了PLC系统的发展、定义、工作原理等。

第三部分主要介绍了PLC系统的软件设计,用PLC实现了现粮食烘干全过程即进粮、循环烘干、出粮的自动控制.并且在系统正常工作过程中对燃烧室温度进行实时监控,保证系统的烘干效率.1。

1 设计任务要求熟悉粮食烘干控制系统的工艺流程;学会使用PLC可编程控制器,完成粮食烘干炉的控制系统软、硬件设计。

第16期2023年8月无线互联科技Wireless Internet TechnologyNo.16August,2023作者简介:丁艳玲(1978 ),女,吉林榆树人,工程师,硕士研究生;研究方向:电气自动化技术㊂基于PLC 的智能温度控制系统设计丁艳玲(南京机电职业技术学院,江苏南京211135)摘要:在工业自动化生产线中,对温度控制的要求不断增加㊂智能化㊁数字化的温度控制系统是今后的发展趋势㊂文章以西门子PLC 为核心,通过温度传感器信号采集,转换器传送给PLC ,通过现场采集温度与设定温度的误差对比,经过PID 模拟量整定及程序处理后,启用相应的制热或散热系统,构建自动闭环运行的温度系统,系统应用在生产线锅炉温度的自动控制,可以改善现场工作环境,提高设备使用寿命㊂关键词:PLC ;温度传感器;PID中图分类号:TP332㊀㊀文献标志码:A0㊀引言㊀㊀随着现代科学技术的迅猛发展,工业现场对温度控制系统的要求不断提高㊂智能化㊁数字化㊁人性化的温度控制系统是以后的发展趋势㊂智能控制系统技术日益更新,温湿度测控领域也在快速发展㊂在数字技术的创新引领下,温湿度系统测控芯片也不断更新,被广泛应用于工业和农业等领域㊂智能温湿度控制系统以PLC 或者单片机为核心,通过现场采集温度与设定温度的误差对比,经过系统误差校正,启用相应的制热或散热系统,进而实现温湿度的恒定调节,改善工业现场工作环境,提高设备使用寿命㊂1㊀系统整体分析1.1㊀设计思路㊀㊀随着微电子技术的快速发展,在自动控制理论和方法发展的引领下,温度测控领域快速发展㊂我国温度控制系统在数字化㊁自适应和参数自整定等方面已经取得一定成果,根据工业现场自动控制的需求,设计性能良好的温度控制器及相关仪器仪表,被广泛应用于工业和农业等领域㊂硬件控制系统中,目前温度控制系统比较成熟产品主要以温控模块及传统PID 控制器为主,其适应性有一定局限,较难用于控制存在滞后㊁比较复杂和时间变化的温度系统㊂因此,智能化㊁数字化㊁人性化的温度控制系统是今后市场的发展趋势㊂1.2㊀技术说明㊀㊀现代工业生产要根据市场需求做出快速反应,生产小批量㊁多规格㊁成本低和质量高的产品,为了满足不同的生产需求,自动化生产线的控制系统要具有相当高的可靠性和灵活性㊂本文以西门子PLC 为核心,通过温度传感器进行信号采集,PLC 模拟量参数调整实现生产线锅炉温度的自动控制㊂为实现智能化控制,温度实时显示根据需求调整,本系统开发的监控软件是性能稳定的工业自动控制系统,既可以使用灵活的组态方式,又具有适应性强㊁开放性好㊁界面友好㊁成本低等优点㊂2㊀系统硬件设计㊀㊀PLC 是控制系统的核心,具有发送接收指令㊁数据存储和模拟量处理等功能[1]㊂本设计以西门子PLC 控制器为核心,使用西门子CPU226㊂该PLC 使用24V 电源供电,硬件具有24/16数字量输入输出通道,共有40个数字量输入输出通道;该CPU 具有26K 存储空间,6个独立的可灵活使用的高速计数器和2路独立的20kHz 高速脉冲输出;CPU 还具有PID 参数控制功能,可供使用者灵活应用㊂温度控制系统硬件由温度传感器㊁温度控制模块㊁加热管㊁运行指示灯组成㊂根据PLC 主机输入输出分配,绘制PLC 控制系统外部接线,如图1所示㊂图1㊀PLC 外部接线在PLC扩展模块中,EM235是最常用的模拟量扩展模块,可以实现4路模拟量输入和1路模拟量输出功能㊂模块采用标准电压和标准电流信号,变送器与模拟量模块之间通过三线制接线[2]㊂通过EM235硬件组态参数设置,将变送器主回路交流电流转换成按线性比例输出电流信号控制系统的核心,具有发送接收指令等功能,输出为直流4~20mA标准电流信号,根据系统控制要求连接到电脑或外部设备㊂通过分辨率参数计算,本设计输入设置成相同的模拟量输入范围和格式㊂本设计使用EM235温度检测和控制模块,将检测到的温度值进行转换,转换模块将0~10V模拟信号转化为占空比,控制加热系统进行锅炉加热㊂系统输出的模拟信号也是0~10V,对应温度变化为60~ 100ħ㊂由于加热需要,锅炉外接24V直流电源,根据温度检测数据结果判断是否启用加热电源㊂输入输出地址分配如表1所示㊂表1㊀温控系统I/O分配输入信号输出信号I0.0启动按钮Q0.1启动指示灯Q0.3正常运行指示灯Q0.5锅炉加热指示灯I0.1停止按钮Q0.2停止指示灯Q0.4温度报警指示灯3㊀系统软件设计㊀㊀在PID控制中,P比例控制是一种比较简单的控制方式㊂比例控制器的输出与输入误差信号成比例关系㊂其使用特点是具有快速响应,控制及时,缺点是很难消除余差㊂I是积分控制,该控制器的输出与输入误差信号的积分成正比关系㊂积分控制和比例控制相比优点是可以消除余差,缺点是滞后,不能快速对输入误差进行有效的抑制㊂微分控制优于前两种控制方法,其输出与输入误差信号的变化率成正比关系,在一定程度上减小误差㊂微分控制具有超前预判功能,能根据反馈结果预测误差变化的趋势㊂该控制可以避免较大误差出现,但不能消除误差㊂综合上述,在控制系统中控制器要合理使用㊂西门子S7-200系列PLC软件使用的PID回路指令格式㊂该指令EN端为驱动条件,当EN端口执行条件满足,就可进行PID运算㊂该指令有两个操作数TBL和LOOP㊂TBL端是回路表的起始数据地址,本文采用的是VB100㊂根据指令使用说明,一个PID 回路需使用32个字节空间,地址范围是VB100~ VB131㊂LOOP端是回路号,本文使用4,可以是0~7,不可以重复使用[4]㊂温度传感器输入的电压信号经过EM235进行数据转换后,得到一个整数值,而PID指令能够执行的数据必须是实数型,所以需要在PID指令前把整数转化成实数[3]㊂使用指令DTR实现转换功能,对应转换程序如下:MOVW AIW0AC0DTR AC0AC0MOVR AC0VD100PID参数整定方法是确定调节器的比例系数P㊁积分时间T i和微分时间T d,改善系统的静态和动态特性,使系统的过渡过程达到最为满意的质量指标要求[5]㊂经验法又叫现场凑试法,它不需要进行事先的计算和实验,而是根据运行经验,利用一组经验参数,根据反应曲线的效果不断地改变参数,对于温度控制系统,工程上已经有大量的经验,其规律如表2所示㊂表2㊀温度控制器参数经验数据被控变量规律的选择比例度/%积分时间/min微分时间/min 温度滞后较大20~603~100.5~3㊀㊀根据反复的试凑,调处比较好的结果是P=15, I=2.0,D=0.5㊂本设计中PID模块除了采样时间和PID的3个设定参数外,其余几个参数都要求输入或输出值为0.0~1.0㊂为满足参数输出值范围,在PID指令使用之前,需要把PV和SP的值作归一化处理[6]㊂智能温度控制系统中温度控制子程序,如图2所示㊂智能温度控制系统中模拟量程序处理部分程序,如图3所示㊂组态王开发监控系统软件,具有适应性强㊁开放性好㊁易于扩展㊁经济㊁开发周期短等优点㊂通常可以把这样的系统划分为控制层㊁监控层㊁管理层3个层次结构㊂其中,监控层对下连接控制层,对上连接管理层,它不但实现对现场的实时监测与控制,而且可以在系统中完成上传下达㊁组态开发的重要作用㊂系统考虑3方面问题:画面㊁数据㊁动画㊂通过对监控系统要求及实现功能的分析,采用组态王对监控系统进行设计㊂组态软件提供了可视化监控画面,有利于实时现场监控㊂图2㊀温度控制子程序图3㊀模拟量信号处理程序本文研究的温度控制系统中,PLC 变量中内存VD0地址存放当前实际温度,并规定105ħ为温度上限㊂当超过上限值时,监控系统要作出相应告警信号,操作人员要做出相关的告警处理㊂4 结语㊀㊀本文使用西门子S7-200PLC 和组态软件组态王的基础上设计智能温度控制系统,实现恒温控制,该系统测量准备㊁报警快速㊁性能稳定㊂系统使用组态王人机界面进行监控与报警,系统操作简便,性能稳定,可进一步在原有监控界面开发新功能㊂编程时使用编程软件自带的PID 指令向导模块,这样虽然方便,但会导致控制系统超调量和调节时间都稍微偏大,如果编写PID 控制子程序,控制效果可能会更好㊂智能温度控制系统在温度检测精度和报警实时性方面还有一定的不足,需进一步优化程序㊁提高系统采集信号的准确性㊁通信传输的实时性,保证系统应用稳定性㊂系统输出将进一步扩展到多种电压输出,应用到不同工业现场环境㊂参考文献[1]廖常初.S7-200PLC 编程及应用[M ].北京:机械工业出版社,2002.[2]Frank.D.Petruzella.PLC 教程[M ].3版.北京:人民邮电出版社,2007.[3]西门子(中国)有限公司.深入浅出西门子S7-200PLC [M ].3版.北京:北京航空航天大学出版社,2007.[4]陈建明.电气控制与PLC 应用[M ].北京:电子工业出版社,2009.[5]袁任光.可编程序控制器选用手册[M ].北京:机械工业出版社,2002.[6]戴仙金.西门子S7-200系列PLC 应用与开发[M ].北京:中国水利水电出版社,2007.(编辑㊀姚㊀鑫)Design of intelligent temperature control system based on PLCDing YanlingNanjing Vocational Institute of Mechatronic Technology Nanjing 211135 ChinaAbstract In industrial automation production lines the demand for temperature control continues to increase.Intelligent and digital temperature control systems are the future development trend.This article takes Siemens PLC as the core collects temperature sensor signals and transmits them to the PLC through a converter.By comparing the error between the temperature collected on site and the set temperature and after PID analog tuning and program processing the corresponding heating or cooling system is enabled to construct an automatic closed -loop temperature system.The system is applied to the automatic control of boiler temperature on the production line which can improve the on -site working environment and prolong the service life of the equipment.Key words PLC temperature sensor PID。

摘要目前,PLC技术和组态技术在各行各业得到了广泛应用,并且发展非常快。

与传统的继电器相比,PLC技术在粮仓温度控制系统中的应用可以有效解决使用过程中生产粮食发霉、可靠性低等缺点。

粮食在存储期间,由于环境、气候和通风等因素的变化,粮仓内温度会发生异常,这极易发生粮食的腐烂或发生虫害,因此,在粮仓对温度控制极为重要。

本文主要采用三菱FX-2N PLC技术对系统控制部分进行编程并运用组态王软件对其运行模拟。

第一章介绍了粮仓温度技术现状以及研究目的和意义;第二章是系统的总体设计任务,硬件设计方案和软件设计方案;第三章主要是对系统的硬件设计进行分析,包括系统元件的选型和硬件电路的实现;第四章是控制部分,编写PLC控制粮仓温度的相关功能程序;第五章是运用组态软件进行模拟运行;第六章是对全文的总结。

关键词:粮仓;PLC控制;自动化;组态王ABSTRACTAt present, PLC technique and configuration technology has been widely applied in all walks of life, and developing very fast. Compared with the traditional relay, PLC technology in the granary temperature control system can effectively solve the moldy, low reliability of grain production in the use process. The food in the storage period, due to changes in the environment, climate and ventilation and other factors, the granary temperature be abnormal, it prone to food decay or pests, therefore, in the granary of temperature control is very important.This paper mainly uses FX-2N PLC technology to Mitsubishi programming for the system control part and the use of Kingview software for the operation simulation. The first chapter introduces the present situation of the granary temperature technology as well as the purpose and significance of the study; the second chapter is the overall design of system, hardware and software design scheme; the third chapter is mainly on the hardware design of the system are analyzed, the selection and hardware circuit includes the system components; the fourth chapter is the control section, preparation of PLC function program control temperature; the fifth chapter is to simulate the operation by using configuration software; the sixth chapter is the summary.Key words: Granary;PLC control;Automation;King-view目录第一章绪论 (1)1.1 粮仓温度控制系统现状 (1)1.2 粮仓温、湿度控制系统研究的目的和意义 (1)1.3 可编程逻辑控制器的介绍 (2)第二章系统总体设计方案 (4)2.1 工作任务分析 (4)2.2 系统硬件方案设计 (4)2.3 系统软件方案设计 (4)2.4 系统需求分析及设计思路 (5)2.4.1 系统需求分析 (5)2.4.2 系统设计思路 (5)第三章系统硬件设计 (7)3.1 PLC的选型 (7)3.2 谷物冷却机的选择 (7)3.2.1 谷物冷却机的结构及工作原理 (7)3.3 传感器的选择 (9)3.4系统硬件设计电路与实现 (10)3.4.1 系统硬件结构图 (10)3.4.2 PLC外部接线图 (10)第四章系统程序设计 (12)4.1 控制系统的基本原则与步骤 (12)4.2 梯形图设计 (14)4.2.1 初始化程序 (14)4.2.3 粮仓温度控制主程序 (15)4.2.4 闪烁报警程序 (17)4.2.5 计数显示程序 (17)4.2.6 数据传送控制 (18)第五章基于组态王的粮仓温度控制系统监控程序设计 (19)5.1 组态软件介绍 (19)5.1.1 概述 (19)5.1.2 组态软件的功能及特点 (19)5.2 主控界面的程序设计 (19)5.3 监控主界面 (22)5.4 实时趋势曲线 (22)5.5 历史趋势曲线 (23)5.6 报警窗口 (23)5.7 主页画面的制作 (24)第六章总结 (25)参考文献 (26)附录 (27)致谢 (30)第一章绪论1.1 粮仓温度控制系统现状网络通信技术的发展,使监控系统广泛应用于工农业生产等领域,因此,粮情检测技术粮情检测属监控系统范畴,近年来,由于计算机技术、超大规模集成电路技术和的研究在软、硬件等方面都有了一定的进展。

近年来,随着PLC和组态功能的日益强大和计算机的广泛应用,粮情检测的准确性、稳定性要求越来越高。

寻找最佳配置和最好的性价比成为粮情监测研究的热点国外在粮情监控技术上已达到了很成熟的地步,高科技数字式传感器广泛应用于粮情检测系统。

这种传感器采用了半导体集成电路与微控制器最新技术,在一个管芯上集成了半导体温度检测芯片、数据信号转换芯片、计算机接口芯片,转换、温度补偿等功能。

由于数字温度传感器直接传出数字量,从而解决了温度信号长距离传输问题及传输过程中因干扰和衰减而导致的精度降低等问题。

目前,国内出现了丰富的数字传感器配套产品,如远程控制模块、中继器、接插器、分线器等,技术也比较成熟。

数字传感技术、通信技术、计算机成为当今信息技术的的三大基础,计算机监控技术已成人们关注的热点。

1.2粮仓温、湿度控制系统研究的目的和意义科学储粮是粮食生产的一个重要环节,若管理不当,粮食发霉或生虫会造成极大浪费。

粮库管理中最重要的问题是监测粮堆中的温度变化。

粮库一般由几十个甚至上百个由水泥或钢板构成的圆型仓组成,仓高为3-4m。

现在,我国在粮仓建设上己实现规范化,但是监测手段一直未能实现同步现代化。

我国许多储备粮库每年都因测控设备的不完善而导致部分粮食霉变,许多大型储备粮库的测控设备仍需高价进口,因此国家准备在未来的几年内对全国所有的粮库进行翻新和改造工作,要求规范粮库管理,实现粮库管理现代化。

粮食储藏是国家为防备战争,灾荒或其它突发性事变而采取的有效措施,因此粮食的储藏有重要意义。

影响粮食安全储存的主要参数是粮食的温度和湿度。

这两者之间又是相互关联的。

粮食在正常储藏过程中,含水量一般在12%以下是安全的,不会发生温度突变,一旦粮库进水,结露是粮食的含水量达到20%以上时,由于粮粒受潮胚芽萌发,新陈代谢加快而产生呼吸热是局部粮食温度突然升1第一章绪论高,必然引起粮食霉变,可能造成无法挽回的损失因此设计出一种经济适用的粮仓温湿度智能检测系统是非常有必要的。

PLC和组态自诞生以来给全世界人类的生活和工作起到了剧烈的作用,利用PLC和组态进行温湿度检测、处理和显示具有实时性好、成本低、稳定性高等优点。

通过该系统的设计,这样他们的就业面会更加宽广,也可以满足当今社会对PLC和组态开发人才的大量需求.。

1.3 可编程逻辑控制器的介绍可编程控制器(Programmable Controller)简称PLC,是一种工业自动控制通用装置,核心是微处理器。

它的作用是以软件来代替硬件设备实现逻辑控制。

随着这种技术的不断发展,在通用性、可靠性等方面都有了很大的提高,如今,可编程控制器在自动化领域应用十分广泛。

可编程控制器是一种数字运算操作电子系统,专为在工业环境应用而设计的,它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算,顺序控制,定时,计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。

可编程控制器及其有关外部设备,都按易于与工业控制系统联成一个整体,易于扩充其功能的原则设计的。

可编程控制器具有以下特点:①可靠性高,抗干扰能力强;传统的继电器控制系统中大量应用的时间继电器、中间继电器,存在触点接触不良隐患,故障频出。

可编程控制器用软件代替这部分中间继电器和时间继电器,剩下的只有与输入和输出相关的少量硬件,不仅接线数只有继电器控制系统的1/10~1/100,而且因触点接触不良造成的故障大大减少了。

高可靠性是评价电气控制设备性能的重要指标。

PLC采用的是大规模集成电路技术,严格的生产工艺制造,内部电路经过先进抗干扰技术处理,可靠性很高。

例如三菱公司生产的F系列PLC平均无故障时间高达30万小时。

一些使用冗余CPU的PLC的平均无故障工作时间则更长。

从PLC的机外电路来说,使用PLC 构成控制系统,和同等规模的继电接触器系统相比,电气接线及开关接点已减少到数百甚至数千分之一,故障也就大大降低。

此外,PLC内有硬件故障自我检测功能,出现故障时可及时发出警报信息。

②硬件配套齐全,功能完善,适用性强;2红河学院本科毕业论文(设计)今天的PLC,已经标准化、系列化、模块化,具有大、中、小各种规模的系列化产品,并且配备有各种硬件装置为用户提供更多选择,使在用户进行系统配置时更加的灵活方便,组成功能各异、规模不同的系统。

PLC的安装、接线也很方便,输入端和输出端明显区分。

具有较强的带负载能力,可直接驱动一般的电磁阀和交流接触器,在工业控制生产中被广泛应用。

现代PLC不仅有逻辑处理功能,大多还具有完善的数据运算能力,可用于各种数字控制领域。