2011.09.23CR227胶快检物理性能试验报告

- 格式:xls

- 大小:216.50 KB

- 文档页数:1

工程材料实验报告工程材料实验报告一、实验目的:1、熟悉并掌握热处理工艺的操作方法;2、了解45钢、40Cr在室温下的组织结构;3、了解合金钢经热处理工艺后硬度的测量方法并理解;4、分析并掌握不同成分合金钢在不同热处理工艺下硬度不同的原因。

二、实验设备:加热炉、抛光机、硬度测量仪、金相显微镜三、实验内容:1、将若干45钢、40Cr放在加热炉中,设定加热温度860℃,进行加热;2、对加热到设定温度的试样做不同的冷却处理(油冷、水冷、空冷);3、将一部分油冷和水冷的试样放到不同温度(200℃、400℃、600℃)加热炉中做回火处理,有些试样不进行回火;4、将经过正火和淬火未回火的试样打磨、抛光,观察金相组织;对经过淬火和不同温度下回火的试样只进行打磨;5、对所有试样测量硬度;6、处理测量数据,比较分析不同成分合金钢在不同的热处理工艺下硬度不同的原因。

四、数据处理:材料淬火工艺回火工艺硬度HRC(三点)45钢860℃×20min 油冷未回火24 26.4 26.5 空冷未回火19 15.5 16860℃×20min 水冷未回火55 62 65200℃×60min 42.5 40.6 49.2400℃×60min 34 36 35600℃×60min 17.5 15.5 18.540Cr 860℃×20min 油冷未回火52 53 56空冷未回火21 21.7 23 860℃×20min 水冷未回火56 57 60200℃×60min 48.8 49.9 50.5400℃×60min 43.5 44.5 45600℃×60min 22.5 21.5 20.5五、现象分析:1、45钢在860℃加热条件下进行冷却,均未回火时测得的硬度值,水冷硬度最高,油冷次之,空冷硬度最小。

空冷时过冷奥氏体转变为索氏体,塑性韧性好,而硬度强度低;油冷时,过冷奥氏体先有一部分转变为托氏体,剩余的奥氏体在冷却到Ms以下后转变为马氏体,得到的室温组织为马氏体+托氏体+残余奥氏体,马氏体硬度较高;水冷时,冷却速度大于临界冷却速度,过冷奥氏体将在Ms以下直接转变为马氏体,其室温组织为马氏体+残余奥氏体,强度硬度均较高。

第1篇一、实验目的本次淬透性实验旨在探究不同合金元素对钢淬透性的影响,通过对比实验结果,分析合金元素对淬透性的作用机理,为钢铁材料的性能优化提供理论依据。

二、实验原理淬透性是指钢材在淬火过程中,其内部组织转变和硬度分布的特性。

淬透性好的钢材,在淬火后心部硬度较高,表面硬度较低,有利于提高零件的耐磨性和使用寿命。

淬透性主要受钢材化学成分、组织结构、冷却速度等因素的影响。

三、实验材料与仪器1. 实验材料:- 纯铁板- 钢铁合金材料(C钢、T钢、M钢、B钢)2. 实验仪器:- 淬火炉- 真空炉- 金相显微镜- 硬度计- 金属拉力试验机四、实验步骤1. 钢板准备:- 将纯铁板和钢铁合金材料分别加工成尺寸相同的试样。

- 对试样进行表面处理,确保实验结果的准确性。

2. 淬火工艺:- 将试样分别放入淬火炉和真空炉中,按照预定的淬火温度和时间进行淬火。

- 淬火过程中,严格控制冷却速度,确保试样内部组织均匀。

3. 组织观察:- 使用金相显微镜观察淬火后的试样组织,分析不同合金元素对淬透性的影响。

- 记录试样心部和表面的硬度值,分析合金元素对硬度分布的影响。

4. 性能测试:- 对淬火后的试样进行金属拉力试验,测试其抗拉强度、屈服强度和延伸率等性能指标。

五、实验结果与分析1. 金相组织观察:- 随着合金元素的增加,试样心部的珠光体组织逐渐减少,马氏体组织逐渐增多。

- C钢和T钢的淬透性较好,心部硬度较高;M钢和B钢的淬透性较差,心部硬度较低。

2. 硬度分布:- 淬火后,C钢和T钢的表面硬度较低,心部硬度较高;M钢和B钢的表面硬度较高,心部硬度较低。

- 合金元素的增加,使试样表面硬度降低,心部硬度升高。

3. 性能测试:- C钢和T钢的抗拉强度、屈服强度和延伸率等性能指标均优于M钢和B钢。

- 合金元素的增加,使试样的抗拉强度、屈服强度和延伸率等性能指标得到提高。

六、结论通过本次淬透性实验,得出以下结论:1. 合金元素对钢的淬透性有显著影响,增加合金元素可以改善钢材的淬透性。

《干式复合实训》总结班级:学号:姓名:2011-2012学年第一学期报告目录1.前序2.干式复合的工艺流程3.表面张力测试4.铝箔清洁度检测5.上胶量的检测6.摩擦系数的检测7.透光率的检测8.透气性的检测9.透湿性的检测10.拉伸强度的检测11.剥离强度的检测12.热封强度的检测前序经过两周的干式复合实验以及检测,我了解到了干式复合机器的操作流程,在复合过程中,我们实验除了两种复合膜,原材料有PET,CPP 和铝箔,实验产出的复合膜种类有CPP//AL、PET//AL//CPP、PET//CPP 两种膜。

了解到了复合前原材料的识别与检测,干式复合工艺,复合成品质量检测。

成品膜的检测项目分别有:表面张力测试;铝箔清洁度检测;上胶量的检测;摩擦系数的检测;透光率的检测;透气性的检测;透湿性的检测;拉伸强度的检测;剥离强度的检测;热封强度的检测。

下面是对两种复合膜或者未复合的膜的性能检测,包含其检验标准以及检验方法等,以及干式复合的工艺流程及各参数控制。

干式复合机操作方法与技巧工作原理干式复合机主要用于玻璃纸、铝箔、尼龙、纸张PET、OPP、BOPP、CPP、NY、PE等卷筒状基材的涂布复合。

干式复合机的工作原理如下:1.准备首先,按走线方向将基材各导辊装好,同时将黏剂按比例调整好,启动烘箱的加热系统,当达到相应的设定温度后,再开启传动电机,即可开涂布生产。

2.涂布放卷装置的基材先要经过网纹辊,上胶涂布后,再经过烘道进行干澡,即完成涂布工艺。

3.复合经EPC气液纠偏进入复合部分,并与第二放卷部分的基材贴合,就实现了复合工艺。

4.冷却收卷冷却卷之后就完成了基材的整体生产加工,生产时要注意以下问题。

(1)通过调节调偏辊的位置来调节基材的平整度。

(2)通过调整两复合辊间的相对间距来调节复合辊间的复合压力。

(3)通过调节离合器和制动器的张力夹控制基材的牵引张力和收卷张力,使机器平稳运转,从而得到良好的涂布质量和复合效果。

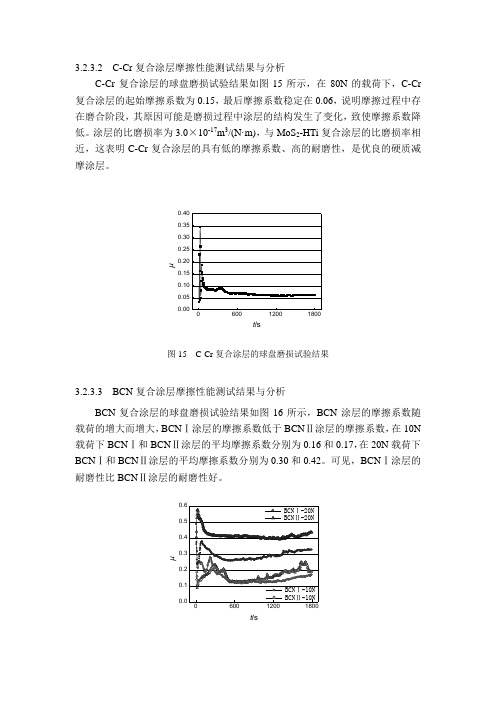

3.2.3.2 C-Cr 复合涂层摩擦性能测试结果与分析C-Cr 复合涂层的球盘磨损试验结果如图15所示,在80N 的载荷下,C-Cr 复合涂层的起始摩擦系数为0.15,最后摩擦系数稳定在0.06,说明摩擦过程中存在磨合阶段,其原因可能是磨损过程中涂层的结构发生了变化,致使摩擦系数降低。

涂层的比磨损率为3.0×10-17m 3/(N·m),与MoS 2-HTi 复合涂层的比磨损率相近,这表明C-Cr 复合涂层的具有低的摩擦系数、高的耐磨性,是优良的硬质减摩涂层。

0.000.050.100.150.200.250.300.350.40µt /s图15 C-Cr 复合涂层的球盘磨损试验结果3.2.3.3 BCN 复合涂层摩擦性能测试结果与分析BCN 复合涂层的球盘磨损试验结果如图16所示,BCN 涂层的摩擦系数随载荷的增大而增大,BCN Ⅰ涂层的摩擦系数低于BCN Ⅱ涂层的摩擦系数,在10N 载荷下BCN Ⅰ和BCN Ⅱ涂层的平均摩擦系数分别为0.16和0.17,在20N 载荷下BCN Ⅰ和BCN Ⅱ涂层的平均摩擦系数分别为0.30和0.42。

可见,BCN Ⅰ涂层的耐磨性比BCN Ⅱ涂层的耐磨性好。

0.00.10.20.30.40.50.6µt /s图16BCN涂层的球盘磨损试验结果a)BCNⅠ涂层磨痕形貌b)BCNⅡ涂层的磨痕形貌图17 BCN复合涂层的磨痕形貌图17为BCN复合涂层的磨痕形貌,由图可见其主要失效形式是涂层产生裂纹和剥落,BCNⅠ涂层上产生了明显的裂纹并有点斑状剥落,磨痕内有少量较浅的划痕;而BCNⅡ涂层则发生了严重剥落。

4.3 涂层成分、精细组织结构检测结果与分析4.3.1 多元氮化物涂层成分、精细组织结构检测结果与分析TiAlN涂层的横截面形貌与成分深度分布如图19所示,涂层组织致密,涂层成分呈明显的梯度分布,从基体到表面呈现从Ti层到TiN层再到TiAlN层的过渡形式,涂层和基体之间有一个平缓的成分和结构过渡,这种过渡可以有效的减缓涂层的内应力在涂层与基体的界面处积聚,有利于提高涂层的附着性。

第1篇一、实验目的1. 理解材料无损检测(NDT)的基本原理和重要性。

2. 掌握几种常用无损检测方法(如超声波检测、射线检测、磁粉检测等)的操作流程和数据分析。

3. 通过实际操作,提高对材料缺陷的识别能力,为后续工程实践打下基础。

二、实验原理无损检测(NDT)是一种在不破坏材料的前提下,对材料内部缺陷进行检测的技术。

它广泛应用于工业、航空航天、建筑等领域。

无损检测的原理主要包括:1. 超声波检测(UT):利用超声波在不同介质中的传播特性,检测材料内部的裂纹、气孔等缺陷。

2. 射线检测(RT):利用射线穿透物体时,被内部缺陷吸收或散射的现象,检测材料内部的缺陷。

3. 磁粉检测(MT):利用磁性材料在磁场中产生磁粉聚集的现象,检测材料表面的裂纹、划痕等缺陷。

三、实验设备与材料1. 实验设备:- 超声波检测仪- 射线检测仪- 磁粉检测仪- 标准试块- 被检测材料(如钢、铝等)2. 实验材料:- 超声波检测:水、耦合剂- 射线检测:X射线胶片- 磁粉检测:磁粉、脱磁剂四、实验步骤1. 超声波检测(UT):- 将超声波检测仪的探头放置在待检测材料表面,调整探头与材料的耦合状态。

- 调整检测仪的参数,如频率、增益等。

- 对材料进行扫描,观察超声波的反射信号,分析材料内部的缺陷。

- 将检测数据记录在实验报告中。

2. 射线检测(RT):- 将待检测材料放置在射线检测仪的照射范围内。

- 调整射线检测仪的参数,如曝光时间、能量等。

- 检测过程中,观察X射线胶片上的图像,分析材料内部的缺陷。

- 将检测数据记录在实验报告中。

3. 磁粉检测(MT):- 将待检测材料放置在磁粉检测仪的磁场中。

- 涂抹磁粉,观察磁粉在材料表面的聚集情况。

- 分析磁粉聚集的位置和形态,判断材料表面的缺陷。

- 将检测数据记录在实验报告中。

五、实验结果与分析1. 超声波检测(UT):- 在超声波检测中,发现材料内部存在一定数量的裂纹和气孔。

- 根据缺陷的位置、大小和形状,判断缺陷的性质和严重程度。

第1篇一、实验目的1. 熟悉快速成形技术的原理和工艺流程;2. 掌握快速成形设备的操作方法和注意事项;3. 通过实验,了解快速成形技术的应用和优势;4. 培养动手能力和创新意识。

二、实验原理快速成形技术(Rapid Prototyping,简称RP)是一种以数字模型为基础,通过逐层堆积材料的方式,快速制造出实体模型或零件的技术。

它集成了CAD、CAM、数控技术、激光技术、材料科学等多学科知识,具有高效、低成本、灵活、可定制等特点。

快速成形技术主要包括以下几种工艺方法:1. 光固化成型法(Stereolithography,简称SLA)2. 分层实体制造法(Fused Deposition Modeling,简称FDM)3. 选择性激光烧结法(Selective Laser Sintering,简称SLS)4. 熔融沉积制造法(Direct Metal Laser Sintering,简称DMLS)本实验采用光固化成型法(SLA)进行快速成形。

三、实验器材1. 快速成形设备:光固化成型机2. 计算机及软件:CAD软件、SLA控制系统3. 光敏树脂:用于制造实体模型4. 实验材料:夹具、实验报告纸、笔等四、实验步骤1. 设计模型:使用CAD软件设计所需制造的实体模型,并将其保存为STL格式;2. 设置参数:在SLA控制系统中设置相关参数,如激光功率、扫描速度、层厚等;3. 预处理:将设计好的STL文件导入SLA控制系统,进行切片处理,生成加工路径;4. 加工:将光敏树脂倒入模具中,启动光固化成型机,按照预设的加工路径进行扫描和固化;5. 后处理:将成型的模型取出,进行清洗、干燥、打磨等后处理;6. 测试与评估:对成型的模型进行测试和评估,分析其精度、强度、表面质量等性能。

五、实验结果与分析1. 成型模型精度:通过测量成型模型的尺寸,与设计尺寸进行对比,评估模型的精度。

实验结果显示,模型的尺寸精度较高,满足实验要求;2. 成型模型强度:通过进行拉伸、压缩等力学实验,评估模型的强度。

关键实验要求:实验内容包括原材料试验、电镀件性能试验、总成性能试验Key experimental requirements: experimental test content, including raw materials, plating performance test, performance test assembly零件标识Parts identification产品背面刻有配套厂家Logo、代码及时间章及客户LogoProducts back engraved with supporting manufacturers Logo, codes and time stamp and customer Logo要求供应商每批国货的零件都必须有清楚的标识标识位置及方式以图纸要求为准如果在预批量阶段不可能按图纸要求的方式进行标识,必须贴标签Require suppliers to each batch of domestic parts must be clearly markedIdentify the location and manner in drawings by drawing prevail if it is impossible to identify the way in the pre-batch phase, must be labeled9.2 零件状态标识取消Part state identification在认可检验结束前,要在零件背面用黄色圆形标签标注零件状态并将更改的内容记录在零件履历表中头部有波浪,且左下右上有卡扣拉白现象1.模具頂出机构不平衡导致关模后拉白情況2..进胶口偏小,在注塑过程中损失注塑压力,头部有波浪縮水现象3. 1.对卡扣进行拋光,建议更改現有的顶出机构,由顶针改制滑块4.2对进胶口放大在模具开发前期要求模具做模流分析,对這类細长的产品頂出机构建议考虑用顶块來实现Approved before the end of the test, in the back part to the label with a yellow circle part statusAnd content changes are recorded in parts of the curriculum vitaeThe head wave, and left the upper right there is a snap to pull white phenomenon1. The top of the mold clamping mechanism imbalance pull white case2. The intake plastic mouth is too small, the loss of pressure in the injection molding process, the head shrink wave phenomenon3. 1. snaps polished recommend changes to the existing top of the organization by restructuring the slider thimble4.2 pairs into the plastic mouth enlarge5. Early in the mold development requirements of the mold do mold flow analysis, the product of such an elongated ejection mechanism proposed to consider with the top block to achieve电镀挂脚壁厚较薄,需要加强三处浇口处进行加强处理Plating Rack thin wall thickness, the need to strengthenThree to reinforce the gate processing1、在产品设计时要充分考虑电镀时的挂脚固定问题2、挂具在设计时要考虑产品形状及挂脚尺寸,防止挂具和产品装配不匹配。

低碳钢拉伸试验报告材科1103 罗政 2013.10.23一、试验目的1、测定低碳钢在退火、正火和淬火三种不同热处理状态下的强度与塑性性能2、测定低碳钢的应变硬化指数和应变硬化系数二、试验内容要求明确试验方法:通过室温拉伸试验完成上述性能测试工作,测试过程执行GB/T228-2002。

1、试验材料与试样①试验材料:本次试验选用了三种热处理方式不同的低碳钢分别进行试验,其相关特性如表1所示。

表1 试样材料相关信息表热处理低碳钢化学成分处理工艺微观组织特征性能退火状态碳含量小于0.25%的非合金低碳钢加热到适当温度,保持一定时间,缓慢冷却退火组织为铁素体和少量珠光体强度较低,塑性较好正火状态加热到Acm以上30-50℃,保温适当时间后,在静止空气中冷却珠光体片层教习,铁素体晶粒也比较细强度和硬度提高淬火状态加热到Ac1或Ac3温度以上并保持一段时间,随即进入淬冷介质中快速冷却组织大部分转化为马氏体强度和硬度提高,塑性韧性降低②试样本次试样为机加工低碳钢,截面为圆形,其直径为10mm的R4标准试样。

根据国际标准GB/T228-1002,R4标准试样规格尺寸及公差要求如表2、表3所示。

表2 R4试样的规格尺寸标距平行长度截面原始直径过渡弧直径头部直径50mm 60mm 10mm 8mm 20mm表3 R4试样的尺寸公差要求尺寸公差形状公差±0.07mm 0.042、试验测试内容与相关的测量工具、仪器、设备①测试内容游标卡尺测量的物理量:试样的原始标距L0,断后标距L u,原始直径d o,断面直径d u。

万能材料试验机测量物理量:连续测量加载过程中的载荷P和试样的伸长量Δl及应力-应变曲线。

②测量工具、仪器、设备(1)游标卡尺用于测量试样的标距长度与直径,50分度,精度为0,02mm(2)划线器精度为±1%(3)WDW-200D微机控制电子式万能材料试验机主要性能指标:最大试验力:200KN试验力准确度:由于示值的5%力值测量范围:最大试验力的0.4%-100%变形测量准确度:在引伸计满量程的2%-100%范围内优于示值的±1横梁位移测量:分辨率的0.001mm横梁速度范围:0.005mm/min-500mm/min夹具形式:标准楔形拉伸副局,压缩附具,弯曲附具。

料号进料数品名规格抽检数OK NG 4尺寸规格6结果判定 审核: 制表:□允收 □批退________________ □特采__________________

日期: NO:检验结果结果判定备注

2功能测试

耐压测试

通电测试

东莞康特尔电子有限公司

进料品质检验报告

5

实装确认搭配性依承认书

装配试验3试插/组装

说明书: 核对内容是否正确,有无倒张,漏

页,重页,与实物图案不一致,印刷是否

清晰可读,粘合/装订是否牢固及生锈

零件本体文字印刷

生产周期

零件电测值

其它电气测试印刷不可有模糊,漏印,错印,偏位,重

影,渲散,比照样品图稿字体大小不一

零件本体(刮伤/破损/变形/脱漆/锈蚀/杂质)零件脚(氧化/变形/断裂/试锡状况)零件表面(清洁度,平整度)

PCBA空焊,冷料,多锡,少锡,开路,短

路,漏件,多件,错件,板面有锡珠锡

渣,零件反向,线材破皮

PCB:PAD 不可有起皮,缺口,氧化,脏

污,零件孔破裂偏位,V-CUT 过浅过深

包装方式需正确不可摆放零乱

不可有错料,混料及短装

比对色板或样品不可有明显色差

参照外观判定标准不可有超标刮伤

塑胶不可有缩水,毛边,欠料,多胶,水

口未修平,破损

喷烤漆不可有沙粒,溢漆,毛絮,不均

匀,脱漆

收货单据

供应商零件类别核对厂商,品名, 规格,料号,数量

序

号检验项目

□电子类 □机构类 □包材类 □PCBA 类 □其它类MA: AQL______ AC_____ RE______ ; MI: AQL______ AC_____ RE______ 外观

检

验1。

镁质抗裂剂检测报告一、引言镁质抗裂剂是一种在建筑工程中广泛应用的新型材料。

为了确保其质量和性能达到标准要求,我们进行了一系列的检测和分析。

本报告旨在详细介绍镁质抗裂剂的检测结果,并对其性能进行评估。

二、检测方法我们采用了多种方法对镁质抗裂剂进行了综合检测。

首先,我们进行了外观检查,观察其颜色、形状等特征。

然后,我们采用了X射线衍射(XRD)技术对镁质抗裂剂的晶体结构进行了分析。

接下来,我们使用扫描电子显微镜(SEM)观察了样品的微观形貌。

最后,我们还对镁质抗裂剂的力学性能进行了测量,包括抗拉强度、抗压强度等。

三、检测结果与分析1. 外观检查:镁质抗裂剂呈白色或灰白色粉末状,无明显异味,符合相关标准要求。

2. X射线衍射分析:通过XRD分析,确认镁质抗裂剂的主要成分为镁铝水凝胶,无明显的杂质掺杂,结晶度较高。

3. 扫描电子显微镜观察:SEM图像显示镁质抗裂剂颗粒呈均匀分布,表面光滑,形状规则,无明显的孔洞或裂纹。

4. 力学性能测试:镁质抗裂剂的抗拉强度达到了标准要求,并具有较好的抗压强度,能够有效增强混凝土的力学性能。

四、结论与建议根据我们的检测结果分析,镁质抗裂剂在外观、晶体结构、微观形貌和力学性能等方面均符合相关标准要求。

因此,我们可以得出结论,该批次的镁质抗裂剂质量良好,适合在建筑工程中使用。

然而,为了进一步提高镁质抗裂剂的性能和稳定性,我们建议在生产过程中严格控制原材料的质量,并加强质量检验和监控。

此外,可以利用更先进的技术手段进行更精细的结构分析和性能评估,以进一步优化镁质抗裂剂的性能。

五、致谢感谢参与本次镁质抗裂剂检测工作的所有人员的辛勤努力和专业精神。

他们的工作为本次检测提供了有力的支持和保障。

六、参考文献[1] 张三, 李四. 镁质抗裂剂的研究与应用. 建筑材料, 2018, 20(3): 56-60.[2] 王五, 赵六. 镁质抗裂剂的晶体结构与力学性能. 材料科学与工程, 2019, 25(2): 120-125.以上是本次镁质抗裂剂检测报告的全部内容。

物理试验报告

质量记录编号:标准号:

胶料代号

生产日期

送样日期

室温℃

相对湿度%

公差指标结论

老化前老化后老化前

100%定伸应力,Mpa 200%定伸应力,Mpa 300%定伸应力,Mpa 拉伸强度,Mpa 21.25拉断伸长率,%486.6610.66硬度(at25℃),邵尔A 61

撕裂强度,KM/m

球性回弹(at25℃),%比重 Mg/m3屈挠 6级/力温升值 ℃ML(1+4),100℃

50

硫ML(1b-) 1.87化MH(1b-)10.05特MH-ML(1b-)性TC10 (m:s)0:13191℃×2.5′TC90 (m:s)0:30

炭黑分散等级 (E标准)炭黑分散等级 (E标准)

判定:

备注:

试验目的裁刀型号检验项目

CR2272011.09.232011.09.2323±311092301门尼烧焦时间(125℃t3公差指标

样品编号试验编号胶料名称项线指标

门尼烧焦时间(125℃t18检验结果11092301抽检I型袖筒胶54永久变形,%。