木塑复合材料的配方设计

- 格式:ppt

- 大小:3.40 MB

- 文档页数:55

木塑复合材料是采用热熔塑胶,包括聚乙烯、聚丙烯、聚氯乙烯以及它们的共聚物作为胶粘剂,用木质粉料如木材、农植物秸杆、农植物壳类物粉料为填充料,经挤压法成型或压制法、注塑法成型所形成的复合材料。

其中的热熔塑胶原料可采用工业或生活的废弃料,木粉也可以采用木材加工的下脚料、小径材等低品质木材。

从生产原料的角度而言,木质塑料制品减缓和免除了塑料废弃物的公害污染,也免除了农植物焚烧给环境带来的污染。

复合过程中材料配方的选择涉及到如下几个方面:1.聚合物用于木塑复合材料加工中的塑料可以是热固性塑料和热塑性塑料,热固性塑料如环氧树脂,热塑性塑料如聚乙烯(PE)、聚丙烯(PP)及聚氧乙烯(PVC)。

由于木纤维热稳定较差,只有加工温度在200℃以下的热塑性塑料才被广泛使用,尤其是聚乙烯。

塑料聚合物的选择主要依据有:聚合物的固有特性、产品需要、原料可得性、成本及对其熟知的程度。

如:聚丙烯主要用于汽车制品和日用生活品等,聚氯乙烯主要用于建筑门窗、铺盖板等。

此外,塑料的熔体流动速率(MFI)对复合材料性能也有一定影响,在相同加工工艺条件下,树脂的MFI较高,木粉的总体浸润性较好,木粉的的分布也越均匀,而木粉的浸润性和分布影响复合材料的机械性能,尤其是冲击强度。

2.添加剂由于木粉具有较强的吸水性,且极性很强,而热塑性塑料多数为非极性的,具有疏水性,所以两者之间的相容性较差,界面的粘结力很小,常需使用适当的添加剂来改性聚合物和木粉的表面,以提高木粉与树脂之间的界面亲和能力。

而且,高填充量木粉在熔融的热塑性塑料中分散效果差,常以某种聚集状态的形式存在,使得熔体流动性差,挤出成型加工困难,需加入表面处理剂来改善流动性以利于挤出成型。

同时,塑料基体也需要加入各种助剂来改善其加工性能及其成品的使用性能,提高木粉和聚合物之间的结合力和复合材料的机械性能。

常用的添加剂包括如下几类:a)偶联剂能使塑料与木粉表面之间产生强的界面结合;同时能降低木粉的吸水性,提高木粉与塑料的相容性及分散性,所以复合材料的力学性能明显提高。

木塑复合材料的配方设计木塑复合材料是一种由木制材料和塑料制材料组成的复合材料。

它将木材的天然纹理和塑料的良好物理特性有机结合,具有木质材料的强度和塑料材料的耐候性。

木塑复合材料在建筑、家具、地板和园林景观等领域得到广泛应用。

配方设计是制备木塑复合材料的关键步骤,下面将介绍木塑复合材料的配方设计。

首先,木塑复合材料的配方设计应考虑到木材和塑料的比例。

通常情况下,木塑复合材料的木材含量在30%~70%之间,根据不同的应用场景可以进行相应的调整。

木材含量较高可以增加木质感和强度,但是会减少材料的耐候性;木材含量较低则反之。

其次,配方设计还要考虑到塑料的种类和性质。

多种塑料如聚乙烯(PE)、聚丙烯(PP)和聚氯乙烯(PVC)都可以用于制备木塑复合材料。

不同的塑料有着不同的物理性能和加工工艺,应根据具体需求选择合适的塑料材料。

例如,聚乙烯具有良好的可塑性和耐候性,适用于户外场景的木塑复合材料制备。

此外,配方设计还要考虑到添加剂的选择和使用。

添加剂的添加可以改善木塑复合材料的性能,如耐候性、防火性、防腐性和减少热变形等。

常见的添加剂有防紫外线剂、抗氧化剂、填充剂和阻燃剂等。

选择合适的添加剂以及合适的添加剂含量对改善木塑复合材料的性能起着重要作用。

最后,配方设计还要考虑到加工工艺。

木塑复合材料的制备可以采用挤出、注塑、热压和混炼等多种工艺。

在配方设计时,要考虑到材料的流动性、热稳定性和加工难易程度等因素,以确保材料能够满足加工工艺的要求。

总之,木塑复合材料的配方设计是制备高性能木塑复合材料的关键步骤。

通过合理设计木材和塑料的比例、选择合适的塑料种类和添加剂以及考虑加工工艺等因素,可以制备出具有良好性能的木塑复合材料,满足不同应用场景的需求。

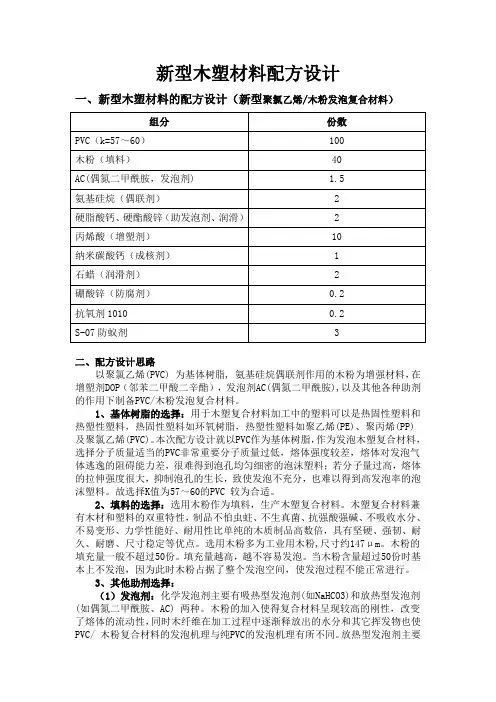

新型木塑材料配方设计一、新型木塑材料的配方设计(新型聚氯乙烯/木粉发泡复合材料)二、配方设计思路以聚氯乙烯(PVC) 为基体树脂, 氨基硅烷偶联剂作用的木粉为增强材料,在增塑剂DOP(邻苯二甲酸二辛酯),发泡剂AC(偶氮二甲酰胺),以及其他各种助剂的作用下制备PVC/木粉发泡复合材料。

1、基体树脂的选择:用于木塑复合材料加工中的塑料可以是热固性塑料和热塑性塑料,热固性塑料如环氧树脂,热塑性塑料如聚乙烯(PE)、聚丙烯(PP)及聚氯乙烯(PVC)。

本次配方设计就以PVC作为基体树脂,作为发泡木塑复合材料,选择分子质量适当的PVC非常重要分子质量过低,熔体强度较差,熔体对发泡气体逃逸的阻碍能力差,很难得到泡孔均匀细密的泡沫塑料;若分子量过高,熔体的拉伸强度很大,抑制泡孔的生长,致使发泡不充分,也难以得到高发泡率的泡沫塑料。

故选择K值为57~60的PVC 较为合适。

2、填料的选择:选用木粉作为填料,生产木塑复合材料。

木塑复合材料兼有木材和塑料的双重特性,制品不怕虫蛀、不生真菌、抗强酸强碱、不吸收水分、不易变形、力学性能好、耐用性比单纯的木质制品高数倍,具有坚硬、强韧、耐久、耐磨、尺寸稳定等优点。

选用木粉多为工业用木粉,尺寸约147μm。

木粉的填充量一般不超过50份。

填充量越高,越不容易发泡。

当木粉含量超过50份时基本上不发泡,因为此时木粉占据了整个发泡空间,使发泡过程不能正常进行。

3、其他助剂选择:(1)发泡剂:化学发泡剂主要有吸热型发泡剂(如NaHCO3)和放热型发泡剂(如偶氮二甲酰胺、AC) 两种。

木粉的加入使得复合材料呈现较高的刚性,改变了熔体的流动性,同时木纤维在加工过程中逐渐释放出的水分和其它挥发物也使PVC/ 木粉复合材料的发泡机理与纯PVC的发泡机理有所不同。

放热型发泡剂主要的分解产物氮气在PVC基体中的溶解性比吸热型发泡剂的主要分解产物二氧化碳要低,其分散性比二氧化碳要好。

综合考虑各方面的因素,宜选择AC(偶氮二甲酰胺)作PVC/木粉复合材料发泡用的发泡剂,其分解温度为160~200℃,发气量为220mL/g,最佳用量为0.5~1.5份。