间苯二胺生产工艺研究进展

- 格式:pdf

- 大小:180.53 KB

- 文档页数:4

间苯二胺生产工艺

间苯二胺,英文名为p-Phenylenediamine,是一种有机化合物,化学式为C6H8N2,对称分子,有两个氨基和间位的两个苯基。

间苯二胺的生产工艺主要有以下几个步骤:

1. 原料准备:苯胺和硝酸铁(Fe(NO3)3)是合成间苯二胺的

主要原料。

苯胺可通过苯与氨的氢化反应得到,硝酸铁可通过硝酸和铁的反应得到。

2. 硝化反应:首先将苯胺溶解在硫酸中,然后慢慢加入浓硝酸,反应温度控制在10-15摄氏度。

该反应是间位氨基硝化,生成

间硝基苯胺。

C6H5NH2 + HNO3 → C6H4(NH2)(NO2) + H2O

3. 还原反应:将间硝基苯胺溶解在碱性介质中,然后加入亚硫酸氢钠(NaHSO3)作为还原剂,反应温度控制在40-50摄氏度。

该反应是将间硝基苯胺还原为间苯二胺。

C6H4(NH2)(NO2) + NaHSO3 + NaOH → C6H4(NH2)2 +

Na2SO4 + H2O

4. 晶体分离与干燥:将反应液进行过滤,将得到的间苯二胺晶体进行洗涤和干燥处理。

以上就是间苯二胺的基本生产工艺。

该工艺适用于工业生产,但在实际操作中还需要注意控制反应条件、合理选择原料、优

化工艺参数等,以提高产率和产品质量,保证生产过程的安全和环保。

间苯二甲胺的制备与研究进展摘要:综述近年来国内外制备间苯二甲胺(MXDA)技术的研究进展。

通过对反应机理的深入探究,观察加氢催化剂,固定床连续工艺流程和分离工艺,并总结有效抑制副反应发生和提高催化剂长周期运行的可行策略。

关键词:化学工程;间苯二甲胺;反应工艺引言:我国在高端聚合物产业的发展受相关技术发展的限制。

国内对间苯二甲胺的需求强烈,但是仅有上海泰禾、浙江龙盛等厂家生产低端MXDA产品,产能均小于10 kt·a-1,相对高端的产品要求对关键杂质要求苛刻,因此MXDA的严重短缺制约着相关高端聚合物产业发展,成为国内亟待突破的重点技术之一。

一、间苯二甲胺间苯二甲胺(MXDA)在化工各方面有着不可替代的重要作用。

间苯二甲胺又称1、3-二氨基二甲基苯、 MXDA,相对分子质量136.20,相对密度 1.055,熔点14.1℃,沸点265℃(99.325×103Pa)、154℃(2.666×103Pa)、145℃(2.000×103Pa),闪点134℃,折射率1.5700。

间苯二甲胺是一种无色透明液体,略有氨及杏仁气味。

间苯二甲胺(MXDA)的使用率极高,在许多地方都能见到MXDA的身影,例如:通常MXDA被用作环氧树脂固化剂原料,制成的固化剂因含有芳烃脂肪族胺,广泛用于涂料及粘合剂、用作聚氨酯树脂原料;除部分用于合成环氧树脂固化剂、间二甲苯二氰酸酯外,间苯二甲胺(MXDA)主要用于生产尼龙MXD6,是国内亟待发展的重要的精细化工中间体,具有广阔的市场前景;间苯二甲胺(MXDA)也用作合成 MX-尼龙及其衍生物的原料,适合精密成型,适用于食品包装,制成的纤维强度高;还可用作表面活性剂、纸加工剂、金属螯合剂、橡胶交联剂和稳定剂、纤维处理剂、农药、感光树脂、润滑剂和防锈剂等。

多样的应用场景造就了一个巨大的蓝海、广阔的市场,但与此相对的,是我国在相关技术上的落后,目前的MXDA生产地还是集中于美国、欧洲和日本等发达国家,主要生产厂家为德国BASF、日本三菱瓦斯和昭和电工等公司,国内的相关产业发展任重而道远。

高品质间苯二胺生产工艺的研究在我们生活的这个五光十色的世界里,间苯二胺这个名字听起来可能有点陌生,但它可是化学界的小明星哦!说到高品质的间苯二胺生产工艺,咱们可得好好聊聊。

想象一下,如果你在家里DIY做一杯美味的果汁,选择新鲜的水果和合适的配料是多么重要!间苯二胺的生产工艺其实也差不多。

想要出产高品质的间苯二胺,第一步就是选择原材料。

那种优质的化学原料,就像挑选新鲜的苹果一样重要,毕竟“果子不好,果汁也差”嘛!再说说反应条件,哎呀,真的是个关键因素。

有点像煮面条,水温、时间、火候,全都得掌握得当。

温度高了,反应可能过于剧烈,产物质量大打折扣;温度低了,反应又慢得让人心急。

掌控这些细节,真的是需要点经验的。

还有反应时间的控制,简直就像是做菜,得不停地试味道,才能找到最完美的火候。

太短了,味道不够;太长了,可能变得“过火”,那就惨了!搅拌也是一门艺术。

想象一下,像在派对上摇动饮料瓶,得让里面的每一个成分都充分混合。

均匀的搅拌能让反应更加顺畅,最后的产品质量自然也水涨船高。

试想一下,如果搅拌不均,可能会出现一些小问题,就像一盘沙拉,里面的蔬菜切得不均匀,吃起来可就没那么爽了。

反应后的分离提纯也是个大工程。

你看,做完了一锅美味的汤,接下来得把菜渣捞出来,剩下的才是真正的美味。

间苯二胺的分离提纯工艺也是如此,常用的方法有萃取、蒸馏等,得把那些杂质通通处理掉,留下纯粹的“好货”。

就好比生活中,去掉那些让人烦心的琐事,才能享受生活的美好。

咱们还得聊聊环保,哎,听到这个词大家可能都想打个哈欠。

但是,别忘了,环保可是一件大事!在间苯二胺的生产过程中,咱们必须得注意废气和废水的处理,确保不让大自然受伤。

想想看,大家都想在蓝天白云下生活,谁愿意生活在一片乌烟瘴气中呢?所以,环保的工艺设计绝对不能马虎,得像对待自己的孩子一样认真。

当然得谈谈市场需求了,毕竟“无商不奸”。

高品质的间苯二胺在染料、橡胶、医药等行业可是抢手货,需求量大得让人瞠目结舌。

间苯二胺水解合成间氨基苯酚工艺的研究1. 引言1.1 背景介绍间苯二胺水解合成间氨基苯酚是一种重要的有机合成工艺,广泛应用于医药、染料和化学品等领域。

间氨基苯酚作为一种重要的中间体化合物,具有多种生物活性和应用价值。

因此,对其水解合成工艺的研究具有重要意义。

目前,间苯二胺水解合成间氨基苯酚的工艺存在一些问题。

首先,在反应过程中需要选择适当的催化剂以提高反应速率和产物纯度。

其次,反应条件对产率和选择性也有较大影响,需要进行优化设计。

此外,工艺规模化生产时还需考虑经济性、环保性等因素。

1.2 研究意义本研究旨在探索间苯二胺水解合成间氨基苯酚的最佳工艺条件,并分析其反应机理和反应原理。

通过系统性的实验方法和结果分析,我们将为该工艺的改进与优化提供可靠依据。

首先, 本研究将从本质上揭示该反应的活性中心以及关键的反应步骤, 为催化剂和反应条件的选择提供理论依据。

其次,我们将通过对反应产物的分析与性质表征,系统评估不同反应条件对产品产率、选择性以及纯度的影响,为工艺的优化提供科学基础和指导意见。

此外,本研究还将就已有工艺中存在的问题进行深入分析,并提出未来研究方向和改进措施。

这将为间苯二胺水解合成间氨基苯酚工艺的进一步发展和应用打下坚实基础。

1.3 研究目的本研究旨在达到以下目标:- 深入理解间苯二胺水解反应机理及间氨基苯酚合成原理;- 选择适当的催化剂并优化反应条件以提高该工艺的效率和产物纯度;- 通过实验方法详细描述此过程,并评估不同反应条件下产物品质与产率之间的关系;- 探讨可行的工艺优化方案,提出改进建议;- 总结研究成果并展望未来研究方向。

2. 水解合成间氨基苯酚工艺的理论分析2.1 间苯二胺水解反应机理分析水解反应是指化学物质在水的存在下将其分子断裂成两个或多个部分的反应过程。

对于间苯二胺的水解反应, 反应机理可以通过以下步骤来描述:首先,间苯二胺(C6H8N2)溶解于水中时,会与水发生氢键和离子键形成络合物。

分析间氨基苯酚及间苯二酚合成工艺研究进展摘要:间氨基苯酚在医药、燃料以及农药等相关领域当中具有着十分重要的作用。

现如今,随着我国化工技术的不断发展,间氨基苯酚复合材料市场也在进一步完善当中。

我国对于间氨基苯酚的合成主要采用硝基苯磺化还原碱熔工艺,但该工艺在具体应用过程中往往会产生十分严重的环境污染问题。

因此,相关研究人员需要对间氨基苯酚的合成工艺进行完善和改进,在综合相关文献后提出了具体的间苯二酚合成工艺。

本文针对间氨基苯酚及间苯二酚合成工艺进行分析,探讨了该合成工艺的研究进展情况,希望能够为相关工作人员起到一些参考和借鉴。

关键词:间氨基苯酚;间苯二酚;合成工艺;研究进展间氨基苯酚的化学结构为本分和氨基以及羟基相连,其分子量为109.12.较纯间氨基苯酚主要呈现白色或者浅黄色,属于片状固体,在冷水下难以进行溶解,而在热水中具有着较大的溶解度,同时还容易溶于乙醇和乙醚。

由于该物质具有羟基和氨基,因此不仅有氧化性,同时还具有还原性。

当间氨基苯酚在空气中长时间暴露后或者受到光照,将会导致该物质出现氧化,颜色变黑。

目前,对于间氨基苯酚的合成工艺已有多种研究成果,在过去由于相关工艺水平比较落后,在具体合成过程中使用强酸硫酸等,导致容易出现剧烈的氧化还原反应,进而引发相关的爆炸或火灾事件等。

而随着工艺技术的不断发展,间氨基苯酚的合成工艺也在不断完善,而通过对比各项生产工艺,间苯二酚催化氨解是一种十分优良的工艺手段,本文主要对其展开研究。

1.间氨基苯酚的主要用途在工业生产过程当中,苯胺和萘胺是经常使用的芳胺,而间氨基苯酚则是苯胺当中的一种,具有着十分广泛的用途,而且增长趋势十分迅速,具体在医药、农药以及燃料等相关行业当中进行应用。

首先,在医药行业,过去间氨基苯酚主要用来合成氨基水杨酸钠及对氨基水杨酸钙,而在近些年来,其可以在其他药物合成方面进行应用,具体包括N-甲基化、季铵化等。

而在农药行业,间氨基苯酚可以用于生产甜菜宁和甜菜安的相关合成原料。

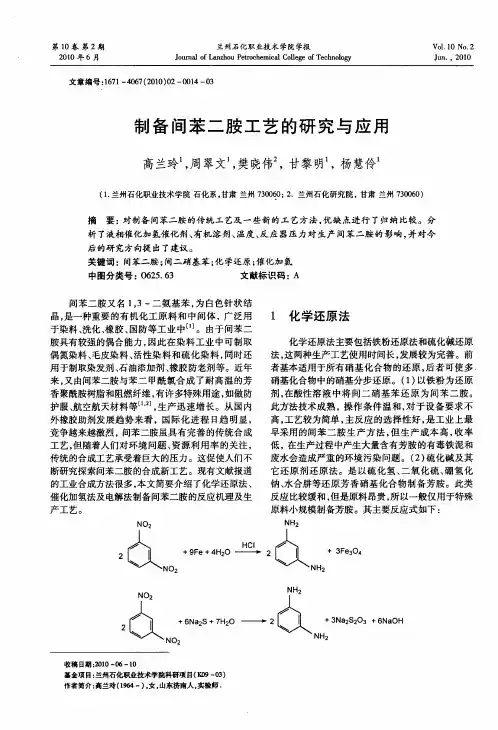

103间苯二胺是一种重要的有机化工原料,主要用作染料和医药中间体。

介绍了催化加氢合成间苯二胺催化剂的研究进展,分析了反应条件和反应器类型对反应的影响,并展望了催化加氢合成间苯二胺的研究趋势。

一、反应条件的影响催化加氢合成反应是强放热反应,低温有利于反应的进行。

但反应温度过低时反应速率较慢,转化率低;反应温度过高又会影响催化剂的活性,且有副产物生成。

从该反应体系体积变化可以知道,提高压力对反应有利,但反应压力过高又会对设备提出较高要求,且当压力达到一定程度后,压力对该反应的影响趋于稳定。

以骨架镍为催化剂,考察了反应温度、反应压力对间二硝基苯催化加氢反应的影响。

结果表明,在适宜的反应温度408~418 K、反应压力3.5~4.5 MPa下,间苯二胺的收率达90.0%以上,产品纯度大于99%。

研究了以Ni/SiO 2为催化剂时反应条件对间二硝基苯催化加氢反应的影响。

结果发现,当反应温度为373 K、反应压力为3.0 MPa 时,间苯二胺转化率最高,达99.9%,选择性大于99.6%。

当反应在滴流床反应器中进行时,适宜的反应温度、反应压力基本相同,即适宜的反应温度为373 K、反应压力为3.0 MPa,间二硝基苯转化率和间苯二胺选择性均在99.5%以上。

二、催化加氢合成间苯二胺催化剂与化学还原法相比较,催化加氢法具有生产能力大,产品收率高,质量好,成本低,三废少,有利于保护环境等优点,因此日益受到重视。

由间二硝基苯催化加氢生产间苯二胺的化学反应方程式如下;此反应是强放热反应,低温对反应有利。

从反应前后体积的变化可以看出,提高压力对反应有利,随着压力的增加,间二硝基苯转化率增加。

硝基化合物加氢反应过程比较复杂,包含了几个平行反应和连串反应,可能生成不同的加氢中间产物。

在加氢还原过程中,氢与硝基化合物在催化剂表面的化学吸附是反应的控制步骤。

不饱和有机物的催化加氢反应对氢表现为一级反应。

认为硝基化合物加氢还原过程的速率取决于氢在催化剂上吸附活化的速率。

制备间苯二胺工艺的研究与应用间苯二胺是一种重要的有机化学中间体,广泛应用于染料、药物、橡胶和塑料等行业。

本文将探讨间苯二胺的制备工艺、反应机理以及其在几个重要行业的应用。

一、间苯二胺的制备工艺目前,间苯二胺的制备工艺主要有亚硝基苯胺还原法、氨氧化法、硝基苯胺氢化法以及氯苯胺聚合法等。

1.亚硝基苯胺还原法:该方法是将亚硝酸与苯胺反应制得苯胺亚硝酸盐,再用亚硫酸钠还原得到间苯二胺。

这种方法具有反应条件温和、反应效率高的特点。

2.氨氧化法:该方法是将苯胺与氧气和氨氧化反应,获得间苯二胺。

这种方法的优点是工艺简单,无需亚硝基苯胺等中间体,但需要高温和高压条件。

3.硝基苯胺氢化法:该方法是将硝基苯胺与催化剂在适当温度下氢化反应制得间苯二胺。

这种方法的优点是工艺简单,产率高,但需要冷凝器冷却以避免硝基苯胺挥发。

4.氯苯胺聚合法:该方法是将氯苯胺与过氧化过硫酸反应,生成聚合物,在适当温度下还原聚合物得到间苯二胺。

这种方法具有工艺简单、环境友好等特点。

二、间苯二胺的反应机理间苯二胺的制备主要是通过还原反应来实现。

在亚硝基苯胺还原法中,亚硝基苯胺先与苯胺反应生成亚硝基苯胺盐,然后再用亚硫酸钠还原得到间苯二胺。

反应机理主要包括亚硝基与苯胺生成亚硝基苯胺、亚硝基苯胺氢化生成间苯二胺等步骤。

三、间苯二胺在几个重要行业的应用1.染料行业:间苯二胺是制备许多有机染料的关键中间体,可以用于合成芳香胺染料、复色染料、光敏固化染料等。

2.药物行业:间苯二胺在制药领域中也有广泛的应用,可以用于合成多种药物中间体,如非那西定、氨甲苯酸等。

3.橡胶行业:间苯二胺可以用作橡胶聚合物的抗老化剂,以提高橡胶的耐磨性和耐高温性能。

4.塑料行业:间苯二胺可以用作合成聚酰胺、聚酰亚胺等高性能塑料的中间体,以提高塑料的强度和耐水性能。

综上所述,间苯二胺的制备工艺和反应机理已经有了较为成熟的研究成果,并且在染料、药物、橡胶和塑料等行业中有广泛的应用前景。

KT-02催化剂低压液相加氢法生产间苯二胺新工艺的实验研究张海亮;唐蓉萍;曹福军【摘要】使用中科药源KT-02负载型镍基催化剂催化间二硝基苯加氢合成间苯二胺.首先通过控制变量法和正交试验,考察反应温度、加氢压力、反应时间等因素与间苯二胺产率的关系,确定合适的实验室工艺条件.而后将同一批KT-02催化剂重复多次用于不同批次间二硝基苯的催化加氢,考察催化剂的最大套用次数.结果表明,5.0g间二硝基苯在140℃、加氢压力为3.0MPa、200mL乙醇做溶剂、催化剂用量为1.0g时,反应2.5h,间苯二胺收率达到95%以上;上述反应条件下,在保证产品收率为90%以上时,KT-02催化剂可重复套用7次.最后通过SEM分析不同批次使用后催化剂的微观形貌,获得催化剂性能变化的相关信息.【期刊名称】《兰州石化职业技术学院学报》【年(卷),期】2018(018)004【总页数】4页(P5-8)【关键词】KT-02催化剂;低压液相加氢;间苯二胺;SEM【作者】张海亮;唐蓉萍;曹福军【作者单位】兰州石化职业技术学院石油化学工程学院,甘肃兰州730060;兰州石化职业技术学院石油化学工程学院,甘肃兰州730060;中科药源生物工程有限公司,甘肃兰州730060【正文语种】中文【中图分类】TQ032.41间苯二胺是一种重要的有机合成原料,主要用作染料中间体,也用作环氧树脂的固化剂、水泥的促凝剂,并用于媒染剂、显色剂等方面。

随着世界纺织、印染工业的发展,间苯二胺的用途又拓展至芳纶、间苯二酚等领域[1]。

我国工业上多用铁粉还原法生产间苯二胺,该法是以铁粉为还原剂,在酸性溶液中将间二硝基苯还原为间苯二胺。

该工艺过程简单,技术成熟,但成本较高、收率低、产生大量含有芳胺的有毒铁泥,废水难处理,严重污染环境[2],工人劳动强度重,因此,该法将逐渐被淘汰。

催化加氢法生产间苯二胺,具有生产能力大,产品收率高,质量好,成本低,三废少,有利于保护环境等优点,符合绿色化工的要求,因此日益受到重视[3]。