纺织厂各工种考核细则

- 格式:doc

- 大小:28.50 KB

- 文档页数:6

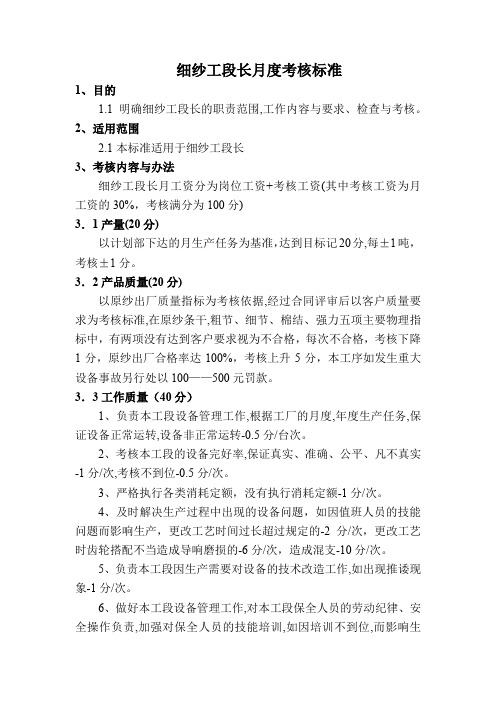

细纱工段长月度考核标准1、目的1.1明确细纱工段长的职责范围,工作内容与要求、检查与考核。

2、适用范围2.1本标准适用于细纱工段长3、考核内容与办法细纱工段长月工资分为岗位工资+考核工资(其中考核工资为月工资的30%,考核满分为100分)3.1产量(20分)以计划部下达的月生产任务为基准,达到目标记20分,每±1吨,考核±1分。

3.2产品质量(20分)以原纱出厂质量指标为考核依据,经过合同评审后以客户质量要求为考核标准,在原纱条干,粗节、细节、棉结、强力五项主要物理指标中,有两项没有达到客户要求视为不合格,每次不合格,考核下降1分,原纱出厂合格率达100%,考核上升5分,本工序如发生重大设备事故另行处以100——500元罚款。

3.3工作质量(40分)1、负责本工段设备管理工作,根据工厂的月度,年度生产任务,保证设备正常运转,设备非正常运转-0.5分/台次。

2、考核本工段的设备完好率,保证真实、准确、公平、凡不真实-1分/次,考核不到位-0.5分/次。

3、严格执行各类消耗定额,没有执行消耗定额-1分/次。

4、及时解决生产过程中出现的设备问题,如因值班人员的技能问题而影响生产,更改工艺时间过长超过规定的-2分/次,更改工艺时齿轮搭配不当造成导响磨损的-6分/次,造成混支-10分/次。

5、负责本工段因生产需要对设备的技术改造工作,如出现推诿现象-1分/次。

6、做好本工段设备管理工作,对本工段保全人员的劳动纪律、安全操作负责,加强对保全人员的技能培训,如因培训不到位,而影响生产,发现-1分/次,加强服务职能建设,全方位为生产一线提供职能范围内的服务工作,服务态度不端正-1分/次,下属人员违纪-0.1分/次,违规操作-0.5分/次。

7、合理安排设备维修保养工作,确保维修保养工作质量,凡出现因设备维修保养质量不合格,或进度不够影响生产-2分/次。

8、对故障没及时排除,维修不及时造成仃台时间过长-3分/次,因工作失误造成设备损坏,视情节轻重处50——100元的罚款。

纺织厂各工种考核细则第一篇:纺织厂各工种考核细则XXX纺织有限公司各工种考核细则一、运转班班长1、针布、漏底损坏。

-50元/次2、安全事故。

-20元/次3、大班报虚假产量。

-10元/次4、交班记录不填写。

-2元/次5、现场管理考核月底按10%与班长挂钩。

6、产量,全月第一名奖60元,最后一名扣30元。

7、质量事故。

-50元/次8、交班时私自关车,影响下一班产量。

-10元/次9、人为停台,揩车、坏车修好不开车。

-20元/台10、不按规定落大小筒。

-2元/落,不计大班产量11、违反劳动纪律交班本无记录。

-2元/次清花挡车工1、使用废卷。

-5元/只2、配棉不规范。

-5元/次3、揩布、铅丝不理,叮花。

-1元/次4、车肚花不及时掏。

-1元/台次5、废卷不及时处理。

-0.5元/只6、清洁不做、做不干净。

-0.5元/处梳棉挡车工1、人为损坏针布,造成停台。

-200元/台2、粗细条不拿。

-2元/根3、伸头板不摇、龙头清洁。

-0.5元/台4、人为跑空卷。

-1元/台5、一只棉卷未落一桶条。

-0.5元/台7、漏底不刷。

-2元/次8、交班清洁不彻底。

-1元/次9、不按规定撕卷。

-1元/次10、落卷到前面不拿头。

-0.5元/只11、棉钎棒不送到清花。

-1元/次12、备用条少条。

-1元/桶13、未包头。

-2元/次14、清洁未按清洁进度做。

-2元/次并条挡车工1、棉条不过压力棒,开竹节条。

-2元/桶2、滚棉球未及时发现。

0.5元/桶3、桶号不写不擦。

0.2元/桶4、回条不撕。

0.5元/次5、交班清洁不彻底(包括条桶排列、桶底清洁)。

-1元/次6、粗细条不捉不拿。

-2元/根7、手搓头,不用竹针包头。

-2元/根8、人为划坏皮辊。

-5元/根9、少一桶条子。

-1/桶10、清洁不按时做。

-2元/次粗纱挡车工1、人为粗细条不捉不拿。

-2元/根2、双根粗。

-2元/根3、上、下龙筋清洁不及时做。

-0.5元/台4、上绒板花不及时拿、后车面不及时做。

为了充分调动各级员工的工作积极性,引导员工紧紧围绕提高劳动生产效率,提高产量质量,降低各种消耗,从而达到各级员工队伍精干高效,在提高公司经济效益同时提高员工工资水平之目的,特制定纺纱车间工资改革方案(试行)。

一、轮班班长、教练员、记录员计件工资:=产量工资±管理考核±质量考核±其它考核1 产量工资=本班值车工(包括落纱工)总产量工资÷本班值车工(包括落纱工)实际人数×系数值车工(落纱工)实际人数=全班值车工(落纱工)实际出勤总数÷全班值车工(落纱工)当月应出勤数注:未满三个月的青工不计实际人数1.1清花工序班长产量工资=本工序值车工产量总工资÷本工序值车工实际人员数×系数()1.2 前纺(梳棉、并条、精梳、粗纱、气流纺)工序班长产量工资=本工序值车工产量总工资÷本工序值车工实际人员数×系数()1.3前纺(梳棉、并条、精梳、粗纱、气流纺)工序教练产量工资=本工序值车工产量总工资÷本工序值车工实际人员数×系数()1.4细纱工序班长产量工资=(本工序值车工产量总工资+本工序落纱工产量总工资)÷(本工序值车工实际人员数+本工序落纱工实际人员)×系数()1.5细纱工序教练产量工资=(本工序值车工产量总工资+本工序落纱工产量总工资)÷(本工序值车工实际人员数+本工序落纱工实际人员)×系数()1.6轮班记录员产量工资=细纱工序落纱工产量总工资÷细纱工序落纱工实际人员数×系数()1.7筒捻工序班长产量工资=本工序值车工产量总工资÷本工序值车工实际人员数×系数()。

1.8筒捻工序教练产量工资=本工序值车工产量总工资÷本工序值车工实际人员数×系数()。

2管理考核:2.1轮班管理人员以当月文明生产检查结果为依据来进行奖罚。

织布整经质量检查考核制度一、事故1、八根及以上的绞断头记事故一个。

扣款20元/轴。

2、阴纱事故范围:A、凡由于整经阴纱纱造成浆纱小轴,记事故一个,扣款20元/轴。

B、凡阴纱宽8根以上,下垂8公分以上记事故一个,扣款20元/轴。

C、凡阴纱宽度超过1/3轴宽扣50元/轴。

3、长短码记事故一个,高支纱(18N以上)30—40米,记事故一个扣款20元。

超40米以上扣款50元。

低支纱(18N以下)20—30米记事故一个,扣款20元;超过30米扣款50元。

4、错纱支(品种)错木管记事故一个,视情节轻重扣款50—100元。

5、错品种、错头份记事故一个,视情节轻重扣款50—100元。

(造成了损失的按事故处理,没有造成损失的,要配好缸处理好,每个轴记缺点一个)6、色织品种错排色记事故一个,捐款20元。

二、缺点:(每个扣1元)1、2根及以上,7根以下的绞断头,每根记缺点一个。

2、阴纱一根记缺点一个。

3、断头一根记缺点一个。

4、堆边堪边影响浆纱断头每轴记缺点五个。

5、传票未写或写错支数、长度、头份记缺点五个。

6、油污纱,经纱上有成砣的油或单根油污经纱,记缺点一个。

7、飞花回丝附入每处记缺点一个。

8、没有传票或传票上未写日期、姓名、轴号、机号、班别、记缺点五个。

9、凡小绞不压或压得不良,封头布不良,包轴布不良每处记缺点五个。

10、后车的坏节,每个结记本机台缺点一个(整经结头标准为:3——5mm)。

三、检查方法:1、凡整经轴质量问题,由浆纱挡车工喊整经组长双方看后,由浆纱工登记,并由整经组长签名或由质检员签名。

2、浆纱工及时喊整经组长看实物,如果整经组长不来,由浆纱挡车工处理,责任由整经负责。

如果断头纱堆起,绵麻混合超过0.5公分,纯麻超过一公分,不能记整经绞断头,只能记0.5个缺点。

3、造成绞段头,长短码,阴纱等整经质量事故,应喊整经责任者本人或质检员看现场实物。

浆纱工序考核方法改革探索1 传统考核存在的问题在织机运转正常的情况下,织轴质量的好坏很大程度上决定了织造水平的高低。

纺织厂检验工奖罚制度一、总则1. 本制度旨在规范纺织厂检验工的工作行为,提高产品质量,确保生产安全,提升工作效率。

2. 本制度适用于纺织厂所有检验工,包括但不限于原料检验、半成品检验、成品检验等岗位。

二、奖励制度1. 质量奖励:- 连续三个月无重大质量问题的检验工,给予一次性奖金。

- 年度内提出有效改进措施,被采纳并实施,显著提升产品质量的检验工,给予特别奖励。

2. 安全奖励:- 及时发现安全隐患并采取措施避免事故发生的检验工,给予奖励。

3. 效率奖励:- 在保证检验质量的前提下,提高检验效率,减少生产延误的检验工,给予奖励。

4. 创新奖励:- 对工作流程、检验方法提出创新意见,经实施后有效提升工作效率的检验工,给予奖励。

三、惩罚制度1. 质量惩罚:- 因检验疏忽导致不合格产品流入下一生产环节的,根据情节轻重,给予警告至记过处分,并扣发当月奖金。

2. 安全惩罚:- 违反操作规程,造成安全事故的,根据事故严重程度,给予记过至解除劳动合同的处分。

3. 效率惩罚:- 无故拖延检验进度,影响生产效率的,给予警告处分。

4. 诚信惩罚:- 检验工作中弄虚作假,隐瞒质量问题的,一经查实,给予记大过至解除劳动合同的处分。

四、奖罚执行1. 奖罚决定由质量管理部提出,经厂长审批后执行。

2. 奖罚结果应公开透明,确保公平公正。

五、附则1. 本制度自发布之日起生效,由质量管理部负责解释。

2. 本制度如与国家法律法规相冲突,以国家法律法规为准。

3. 本制度每两年至少修订一次,以适应生产和管理的变化。

请注意,以上内容仅为示例,具体奖罚制度应根据实际情况和公司政策进行定制。

纺织公司安全奖惩考核制度

主要包括以下几个方面:

1. 奖励机制:纺织公司可以设立奖励机制,对安全工作表现优秀的员工进行奖励。

奖励可以是物质奖励,如奖金、礼品等;也可以是荣誉奖励,如表彰、证书等。

奖励可以根据员工的安全意识、安全行为、安全成绩等进行评估。

2. 惩罚措施:纺织公司可以设立惩罚措施,对违规行为或安全事故负有责任的员工进行处罚。

惩罚可以是纪律处分,如警告、记过、降职等;也可以是经济处罚,如罚款、赔偿等。

惩罚措施应该明确规定,并且严格执行,以起到警示和约束作用。

3. 考核指标:纺织公司可以制定一系列考核指标,对员工的安全工作进行评估。

考核指标可以包括安全意识、安全培训情况、安全操作行为、安全生产管理等方面。

根据考核结果,对员工进行评价和奖惩。

4. 安全培训:纺织公司应该加强员工的安全培训,提高员工的安全意识和安全技能。

安全培训可以包括纺织行业的安全知识、安全操作规程、应急处理措施等内容。

培训可以通过线下教育、线上培训等形式进行。

总的来说,纺织公司安全奖惩考核制度应该以人为本,注重安全意识的引导和安全行为的规范,以达到高效安全生产的目标。

第 1 页共 1 页。

袜织造车间车间跟班机修师傅工作考核制度一、背景介绍袜织造车间是一个关键的生产环节,机修师傅是车间中不可或缺的一员。

为了确保机修师傅的工作质量和效率,制定和执行一套科学的工作考核制度是非常必要的。

二、考核目的1. 提高机修师傅的工作技能和专业水平。

2. 评估机修师傅的工作表现和工作态度。

3. 为机修师傅提供个人发展和晋升的依据。

三、考核内容1. 技术能力考核- 机修师傅需要熟悉袜织造车间的各类机器设备,包括织机、缝纫机、热定型机等,并能独立完成设备的维修和保养工作。

- 考核内容包括机器设备的操作熟练程度、故障排除能力、维修技术水平等。

2. 工作质量考核- 机修师傅需要按照工艺要求进行设备维修和保养,保证设备的正常运行。

- 考核内容包括设备维修的准确性、维修后设备的运行稳定性、维修后设备的寿命等。

3. 工作效率考核- 机修师傅需要在规定的时间内完成设备维修和保养任务。

- 考核内容包括维修任务的完成时间、维修过程中的效率和协调性等。

4. 工作态度考核- 机修师傅需要具备良好的工作态度,包括积极主动、责任心强、团队合作等。

- 考核内容包括工作纪律的遵守、工作积极性、与同事的合作关系等。

四、考核流程1. 考核周期- 每个季度进行一次考核。

2. 考核方式- 技术能力考核:通过设备操作和维修实操考试进行评估。

- 工作质量考核:通过设备维修记录和设备运行情况评估工作质量。

- 工作效率考核:通过维修任务完成时间和效率评估工作效率。

- 工作态度考核:通过上级主管和同事的评价进行评估。

3. 考核评分- 每个考核项目根据重要程度分配相应的权重,综合评分得出最终的考核结果。

4. 考核结果- 根据考核结果,将机修师傅划分为不同等级,如优秀、良好、一般、待提升等。

五、考核结果的应用1. 绩效奖励- 对于考核结果为优秀和良好的机修师傅,给予相应的绩效奖励,如奖金、荣誉证书等。

2. 培训和提升- 对于考核结果为一般和待提升的机修师傅,制定个人培训计划,提供相关培训和学习机会,帮助其提升工作能力。

XXX纺织有限公司各工种考核细则一、运转班班长1、针布、漏底损坏。

-50元/次2、安全事故。

-20元/次3、大班报虚假产量。

-10元/次4、交班记录不填写。

-2元/次5、现场管理考核月底按10%与班长挂钩。

6、产量,全月第一名奖60元,最后一名扣30元。

7、质量事故。

-50元/次8、交班时私自关车,影响下一班产量。

-10元/次9、人为停台,揩车、坏车修好不开车。

-20元/台10、不按规定落大小筒。

-2元/落,不计大班产量11、违反劳动纪律交班本无记录。

-2元/次清花挡车工1、使用废卷。

-5元/只2、配棉不规范。

-5元/次3、揩布、铅丝不理,叮花。

-1元/次4、车肚花不及时掏。

-1元/台次5、废卷不及时处理。

-0.5元/只6、清洁不做、做不干净。

-0.5元/处梳棉挡车工1、人为损坏针布,造成停台。

-200元/台2、粗细条不拿。

-2元/根3、伸头板不摇、龙头清洁。

-0.5元/台4、人为跑空卷。

-1元/台5、一只棉卷未落一桶条。

-0.5元/台6、回条不撕。

-0.5元/次7、漏底不刷。

-2元/次8、交班清洁不彻底。

-1元/次页脚内容9、不按规定撕卷。

-1元/次10、落卷到前面不拿头。

-0.5元/只11、棉钎棒不送到清花。

-1元/次12、备用条少条。

-1元/桶13、未包头。

-2元/次14、清洁未按清洁进度做。

-2元/次并条挡车工1、棉条不过压力棒,开竹节条。

-2元/桶2、滚棉球未及时发现。

0.5元/桶3、桶号不写不擦。

0.2元/桶4、回条不撕。

0.5元/次5、交班清洁不彻底(包括条桶排列、桶底清洁)。

-1元/次6、粗细条不捉不拿。

-2元/根7、手搓头,不用竹针包头。

-2元/根8、人为划坏皮辊。

-5元/根9、少一桶条子。

-1/桶10、清洁不按时做。

-2元/次粗纱挡车工1、人为粗细条不捉不拿。

-2元/根2、双根粗。

-2元/根3、上、下龙筋清洁不及时做。

-0.5元/台4、上绒板花不及时拿、后车面不及时做。

0.5元/台5、桶号不擦。

-0.2元/只6、回条不撕。

-0.5元/次7、人为架高条。

0.2元/桶8、交班清洁不做。

-1元/台9、人为续条开车,分段不良。

-2元/台10、条子未上。

0.2元/桶11、条桶不齐、小车不定位。

-0.5元/次12、后车肚、桶底不扫。

-0.5元/台13、包卷不良、手包卷。

-2元/根14、不按定长落纱。

-2元/落15、错支。

-50元/次;错管。

-10元/次16、清洁未按清洁进度做。

-2元/次页脚内容17、管尾清洁不做。

-1元/落18、人为空锭。

-1元/只19、责任牌、粉记不标准。

-1元/落20、白花落地未拾。

-0.5元/团细纱挡落工1、错支。

-10元/次2、无底皮圈纺纱。

-1元/只3、皮圈绕花纺纱。

-0.5元/只;后罗拉绕棉纺纱。

-0.5元/处(挡落工)4、划坏皮辊。

-2元/档5、锭带不在位。

-1元/根6、人为空锭。

-0.5元/只(考核挡落工)7、人为空粗纱。

-0.5元/只8、宝塔不分段。

-1元/面9、挡落工所有清洁有一项不做。

-1元/台10、飞轮清洁不做。

-2元/台11、交班清洁不做。

-1元/台(奖罚考核)12、落纱长摇车造成坏纱。

-2元/台13、冒头纱。

-2元/台14、人为停台。

-2元/台15、产量记录不清。

-2元/班16、落纱工落纱不及时造成停台。

-1元/台17、筒管、纱纡、粗纱、粗纱管落地。

-0.5元/只(考核挡落工)18、白花落地、乱扔。

-1元/次19、地面不干净。

-0.5元/弄当20、落纱工具不定位。

-1元/辆21、百管断头40%。

±1%,±1元22、疵点考核:三丝,0.1元/只;大疵点、弱捻,0.2元/只;粗细条,1元/只。

筒子挡车工1、交班清洁。

-1元/次2、筒管、纱纡、纸管落地。

-0.5元/只3、甩小纱。

-1/只4、回丝不定位。

-0.2元/团页脚内容5、划纱纡。

-2元/只6、划筒子。

-5元/只7、筒子无责任章。

-1元/只8、规定清洁不做。

-0.5元/项9、工具不定位。

-0.5元/次10、磨坏筒子。

-5元/只11、别探纱杆。

-0.5元/只12、前后盘筒、平头筒、摘盘筒等。

-1元/只13、纱条不过电清。

-40元/只14、使用坏电清。

-20元/只15、成形不良筒。

-1元/只16、插错管头。

-10元/只17、不接工号牌。

-1元/只18、气捻螺丝少。

-2元/只19、飞花附入、回丝附入、接头不良等。

-1元/只20、错支、夹错支。

-50元/次包筒工、扫地工1、包筒不及时(机台筒子超4公分)。

-2元/落2、盘筒、疵筒包入。

-1元/只3、筒子包错支别、堆错支别。

-20元/次4、筒子未码好。

-2元/次5、大小弄档地面不干净。

-1元/次6、落地筒管、纱纡不及时拾。

-0.5元/次7、产量不符(多记、少记)。

-20元/次摆管工1、摆管不及时,造成人为停台。

-2元/次2、小纱不处理。

-2元/次3、大纱纡不拣。

-0.5元/只4、摆管间不整洁。

-2元/次(扫地工、摆管工各考核一半)5、绒辊花不及时送。

-2元/次页脚内容抱纱工1、回管、抱纱、派纱、拾管不及时。

-2元/次2、粗纱抱错,按错支考核。

-50元/次3、车顶板粗纱不均匀。

-0.5元/面4、粗纱管不按颜色堆放。

-2元/次5、抱纱车、落纱筐不定位。

-0.5元/只试验工1、不按规定做试验。

-2元/次2、统计数据不及时、准确。

-2元/处3、试验室清整洁(包括仪器)。

-2元/次二、常日班清花工段考核细则1、棉卷正卷率:100%。

不合格,-10元/次2、棉卷不匀率:1.2%。

不合格,-10元/次3、使用废卷。

-50元/次4、机物料消耗:元/月,节约部分奖50%,超出部分罚30%(半年考核一次)。

5、抢修坏车不及时,造成生产脱节:不允许——-50元/台次。

6、确保安全无事故:不允许——-50--100元/次。

7、设备表面状态检查——-1元/分。

8、不按规定时间开车:元/次梳棉工段考核细则1、生条重不匀:85%——-1%,-2元;+1%,+5元。

2、生条条干:95%——±1%,±5元。

3、一类棉网:70%——+1%,+10元;-1%,-5元。

4、作业计划不按时完成:不允许——-10元/台。

5、机物料消耗:元/月,节约部分奖50%,超出部分罚30%(半年考核一次)。

6、抢修坏车不及时,造成生产脱节:不允许——-50元/台次。

7、确保安全无事故:不允许——-50--100元/次。

页脚内容8、设备表面状态检查——-1元/分。

并粗工段考核细则1、并条条干:95%——+1%,+5元;-1%,-2元。

2、粗纱条干:85%——+1%,+5元;-1%,-2元。

3、粗纱伸长:100%——达标,+50元;-1%,-5元。

4、作业计划不按时完成:不允许——-10元/台。

5、机物料消耗:元/月,节约部分奖50%,超出部分罚30%(半年考核一次)。

6、抢修坏车不及时,造成生产脱节:不允许——-50元/台次。

7、确保安全无事故:不允许——-50--100元/次。

8、设备表面状态检查——-1元/分。

细纱工段考核细则1、二级板:不允许,-10元/块2、作业计划不按时完成或不在规定时间内完成:不允许——-10元/台。

3、机物料消耗:元/月,节约部分奖50%,超出部分罚30%(半年考核一次)。

4、抢修坏车不及时,影响产量:不允许——-50元/台次。

5、确保安全无事故:不允许——-50--100元/次。

6、设备表面状态检查——-1元/分。

络筒工段考核细则1、锭子不抬头。

2元/只2、机械成形不良。

1元/只3、机物料消耗:元/月,节约部分奖50%,超出部分罚30%(半年考核一次)。

4、小座车不灵活。

2元/台5、抢修坏车不及时,影响产量:不允许——-50元/台次。

6、确保安全无事故:不允许——-50--100元/次。

7、设备表面状态检查——-1元/分。

8、打结器接头质量不好:-1元/只。

页脚内容。