单晶硅太阳电池检验标准

- 格式:doc

- 大小:87.50 KB

- 文档页数:9

单晶硅太阳能电池的功率计算以及测试条件详解导语:单晶硅是指硅材料整体结晶为单晶形式,是目前普遍使用的光伏发电材料,单晶硅太阳电池是硅基太阳电池中技术最成熟的,相对多晶硅和非晶硅太阳电池,其光电转换效率最高。

高效单晶硅电池的生产建立在高质量单晶硅材料和成熟的加工工艺基础上。

单晶硅太阳能电池,是以高纯的单晶硅棒为原料的太阳能电池,是当前开发得最快的一种太阳能电池。

它的构造和生产工艺已定型,产品已广泛用于空间和地面。

单晶硅太阳能电池的功率计算太阳能交流发电系统是由太阳电池板、充电控制器、逆变器和蓄电池共同组成;太阳能直流发电系统则不包括逆变器。

为了使太阳能发电系统能为负载提供足够的电源,就要根据用电器的功率,合理选择各部件。

下面以100W输出功率,每天使用6个小时为例,介绍一下计算方法:1、首先应计算出每天消耗的瓦时数(包括逆变器的损耗):若逆变器的转换效率为90%,则当输出功率为100W时,则实际需要输出功率应为100W/90%=111W;若按每天使用5小时,则耗电量为111W*5小时=555Wh。

2、计算太阳能电池板:按每日有效日照时间为6小时计算,再考虑到充电效率和充电过程中的损耗,太阳能电池板的输出功率应为555Wh/6h/70%=130W。

其中70%是充电过程中,太阳能电池板的实际使用功率。

单晶硅太阳能电池的测试条件1、由于太阳能组件的输出功率取决于太阳辐照度和太阳能电池温度等因素,因此太阳能电池组件的测量在标准条件下(STC)进行,标准条件定义为:大气质量AM1.5,光照强度1000W/m2,温度25℃。

2、在该条件下,太阳能电池组件所输出的最大功率称为峰值功率,在很多情况下,组件的峰值功率通常用太阳能模拟仪测定。

影响太阳能电池组件输出性能的主要因素有负载阻抗、日照强度、温度、阴影等几点。

单晶硅太阳电池以纯度高达99.999%的单晶硅棒为原料,也增高了成本,难以大规模使用。

为了节省成本,目前应用的单晶硅太阳电池对材料要求有所放宽,部分采用了半导体器件加工的头尾料以及废次单晶硅材料,或者经过复拉制成太阳电池专用的单晶硅棒。

实验一、单晶硅太阳电池特性测试一、实验目的1.了解单晶硅太阳电池的工作原理和结构。

2.了解单晶硅太阳电池的外特性。

3.了解单晶硅太阳电池外特性的影响因素。

二、实验仪器1.单晶硅太阳电池板一块2.单晶硅太阳电池阵列一块3.光源(氙灯一套4.调压器一台5.数字万用表两块6.定值变阻若干7.光辐射计一块三、实验任务1. 模拟太阳光条件下,单晶硅太阳电池单电池的输出外特性曲线。

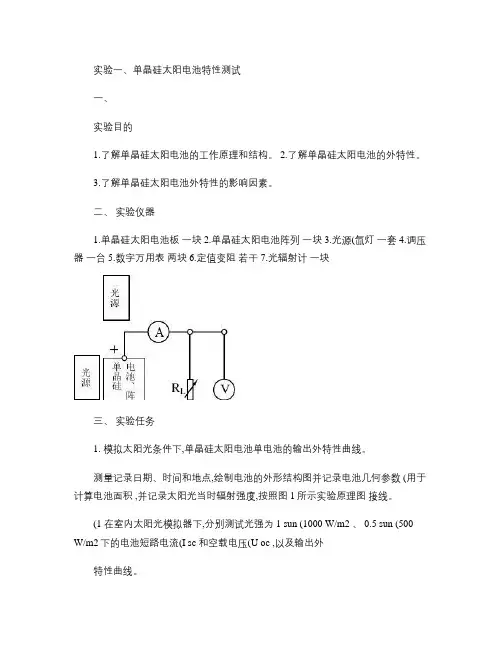

测量记录日期、时间和地点,绘制电池的外形结构图并记录电池几何参数 (用于计算电池面积 ,并记录太阳光当时辐射强度,按照图 1所示实验原理图接线。

(1 在室内太阳光模拟器下,分别测试光强为 1 sun (1000 W/m2 、 0.5 sun (500 W/m2下的电池短路电流(I sc 和空载电压(U oc ,以及输出外特性曲线。

(2 具体测量方法:分别在上述一定光强下,逐步改变电阻箱(负载的阻值 R L ,分别测量电池两端的 I 和 U 。

根据测量结果绘制上述不同条件下的电池外特性曲线。

图 1 单晶硅电池阵列外特性测试2. 自然太阳光条件下,单晶硅太阳电池单电池的输出外特性曲线。

(1选择户外有太阳光的地方,记录天气状况,测试时间,并测试太阳光辐射强度;(2改变单晶硅电池板与地平线的夹角,分别测量在 0o 、 30o 和 45o 夹角下,电池的短路电流(I sc 和空载电压(U oc 。

(3分别在上述夹角下,逐步改变电阻箱的阻值(即负载电阻 R L ,测量不同电阻值下的电池两端的 I 和 U ,以绘制上述不同条件下的电池外特性曲线。

3. 单晶硅太阳电池电池阵列板的的输出外特性测量记录日期、时间和地点;记录太阳电池阵列的结构与几何尺寸,应于估算电池面积;记录天气状况、太阳光当时辐射强度,按照图 1所示实验原理图接线。

(1在太阳光照下,水平放置电池阵列板,先测试出在当前光照下的短路电流(I sc 和空载电压(U oc ,在逐步改变负载,测量电池阵列的输出外特性。

本文由cmr_1987贡献 doc文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

单晶硅硅片检验 适用 太阳能事业部 北京中科信电子装备有限公司 受控状态 受控 实施日期 实施责任者 1.范围 本文件规定了光伏电池技术部生产所用单晶硅硅片的来料检验要求。

本文件适用于公司管理体系以规范来料检验。

2.规范性引用文件 下列文件中的条款通过本标准的引用而称为本标准的条款。

GB/T 15496 GB/T 19001 企业标准体系 质量管理体系 要求 要求 3.术语和定义 本标准采用 GB/T 19001 和 GB/T 15496 中的术语和定义。

4.检验要求 4.1 材料描述 材料名称:单晶硅硅片 型号:125 物料编号: 分子量:28 化学式:Si 4.2 技术要求 项目 标准 项目 标准 项目 标准 氧含量 ≤1.0*10 18 碳含量 ≤3.0*10 16 掺杂 B 厚度 180±20 um 晶向 <100> 少子寿命 大于 10 us TTV 30 um 作成 审核 垂直度 ±0.5 度 导电类型 P型 弯曲度 50um 批准 承认 对角直径 150±0.5 mm 165±0.5 mm 锯痕 <15 um 对边距离 125±0.5 mm 电阻率 0.5-3Ω.cm 注:本文件的更改,应由建议者提出申请,经批准后方可变更。

变更内容: 文件编号 ZKX-104 版/次 A/0 总1页 第1页 单晶硅硅片检验 适用 太阳能事业部 北京中科信电子装备有限公司 受控状态 受控 实施日期 实施责任者 注:a.少子寿命为硅片的体寿命。

b.来料硅片不作任何钝化处理,实测少子寿命﹥1μs。

4.3 包装要求 4.3.1 300 片或 400 片为一包装盒。

4.3.2 包装盒上应注明产品名称,生产厂家,生产批号,生产日期,数量。

单晶硅太阳能板的测试标准

单晶硅太阳能板的测试标准主要包括以下几个方面:

1. 输出功率:这是太阳能板最重要的性能指标,测试时需要确保在标准条件下(如大气质量,光照强度1000W/m²,温度25℃)进行测量。

此时太阳能电池组件所输出的最大功率称为峰值功率,通常用太阳能模拟仪测定。

2. 效率:效率是指太阳能板将光能转换为电能的效率,即每单位面积的太阳能板可以产生多少电能。

3. 抗紫外线辐射:太阳能板长期暴露在阳光下,紫外线辐射会对其造成损害,因此需要测试其抗紫外线辐射的能力。

4. 耐候性:耐候性是指太阳能板在不同环境条件下的性能稳定性,包括温度、湿度、风雨等。

5. 安全性能:太阳能板在运行过程中可能会产生高温,需要测试其安全性能,包括防火、防电击等。

6. 外观质量:太阳能板的外观质量也会影响其性能,需要对其表面质量、颜色、尺寸等进行测试。

以上是单晶硅太阳能板的测试标准,具体标准可能会因应用领域和地区而有所不同。

晶体硅太阳电池组件质量检验标准(修订稿)二零一三年九月十六日《晶体硅太阳电池组件质量检验标准》编写委员会主任:张晓鲁副主任:胡建东吴金华杨存龙委员:李启钊王怀志孙玉军庞秀兰桑振海李贵信主编:吴金华杨存龙副主编:李启钊庞秀兰编写人员:张治卢刚崇锋王雪松董鹏评审人员:李建勋汪毅徐永邦唐超莫玄超桑振海付励张雄刘蕾韩晓冉曹继福严海燕张效乾刘立峰陈文凯雷力靳旭东徐振兴前言为加强中国电力投资集团公司光伏发电站晶体硅太阳电池组件质量检验管理工作,规范光伏发电站晶体硅太阳电池组件质量监造、验收程序,确保光伏发电站建设与生产运营质量,特制订本标准。

本标准编制的主要依据是:现行国家有关工程质量的法律、法规、管理标准、技术标准、GB/T 1.1-2009 标准化工作导则第1部分:标准的结构和编写等有关标准和相关行业标准。

本标准由中国电力投资集团水电与新能源部提出、归口管理并负责解释。

晶体硅太阳电池组件质量检验标准(修订稿)目录1总则 (1)2规范性引用文件 (1)3工厂检验 (2)4出厂检验 (12)5电站现场检验 (13)6组件送实验室质量检验 (15)附录 GB/T 2828.1-2003 抽样方法 (16)1总则1.1本标准适用于中国电力投资集团公司(以下简称集团公司)及其全资、控股公司所属或管理的新建和改扩建的光伏发电站工程用晶体硅太阳电池组件质量监造、检验、验收。

1.2本标准适用于中国国内的各地区光伏发电站用晶体硅太阳电池组件(以下简称组件)的质量检验验收。

本标准中的晶体硅太阳电池组件包括单晶硅太阳电池组件、多晶硅太阳电池组件和准单晶太阳电池组件。

1.3本标准所列的检验内容主要包括三种检验,即工厂检验、产品出厂检验和电站现场检验。

1.4本标准依据国家、行业现行有关工程质量的法律、法规、技术标准编制。

1.5本标准未涉及的范围,执行国家现行标准的相关规定。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

DB61∕T 513-2021 地面用晶体硅太阳电池检验规则-2021-09-26-12-20-43-248ICS27.160F12DB61陕西省地方标准DB61/T513—20__地面用晶体硅太阳电池检验规则20__-04-20发布20__-05-01实施陕西省质量技术监督局发布DB61/T513—20__前言本标准结合国内外晶体硅光伏产业现状及发展趋势制定。

本标准由陕西电子信息集团有限公司提出。

本标准由陕西省工业和信息化厅归口。

本标准由陕西电子信息集团有限公司、陕西电子信息集团西安黄河光伏科技股份有限公司、中电投西安太阳能电力有限公司、应用材料西安有限公司、陕西省计量科学研究院共同负责起草。

本标准主要起草人:牛军旗、柳军、李拉平、孙涛、王帅、巨小宝、吕喜臣、朱文献、施乐平。

本标准由陕西省工业和信息化厅负责解释。

本标准为首次发布。

IDB61/T513—20__地面用晶体硅太阳电池检验规则范围本标准规定了地面用晶体硅太阳电池的技术要求、试验方法和检验规则等。

本标准适用于地面用晶体硅太阳电池(以下简称电池)的检验。

规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件仅所注日期的版本适用于本文件。

凡是不注日期的引用文件其最新版本(包括所有的修改单)适用于本文件。

GB/T1216外径千分尺GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T2829周期检验计数抽样程序及表(适用于对过程稳定性的检验) GB/T4797.1电工电子产品自然环境条件温度和湿度GB/T6495.1光伏器件第1部分:光伏电流-电压特性的测量GB/T6495.4晶体硅光伏器件的I-V实测特性的温度和辐照度修正方法GB/T6495.9光伏器件第9部分:太阳模拟器性能要求GB/T21389游标、带表和数显卡尺JB/T7797橡胶、塑料拉力试验机技术条件DB61/T512-20__太阳电池用单晶硅片检验规则3技术要求3.1原材料硅片应符合DB61/T512-20__的要求。

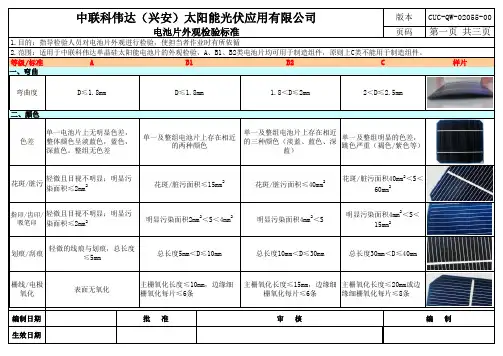

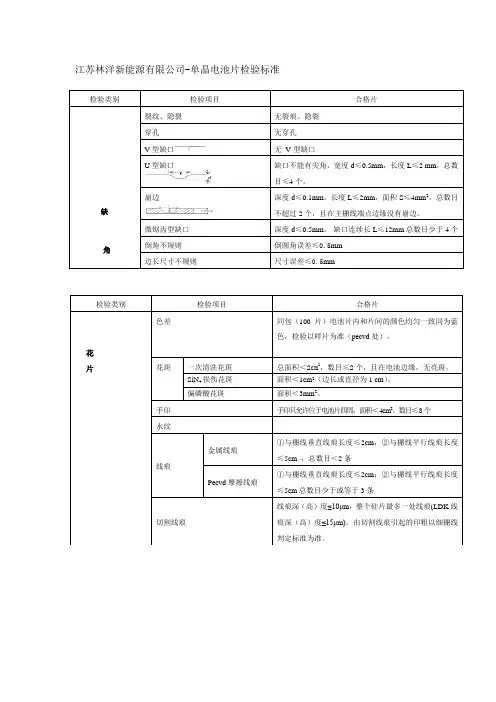

版本CUC-QW-02055-00页码第一页 共三页等级/标准样片轻微且目视不明显;明显污染面积≤2mm 2指印/齿印/吸笔印单一电池片上无明显色差,整体颜色呈淡蓝色,蓝色,深蓝色。

整组无色差单一及整组电池片上存在相近的两种颜色主栅氧化长度≤15mm,边缘细栅氧化每片≤6条主栅氧化长度≤10mm,边缘细栅氧化每片≤6条表面无氧化栅线/电极氧化总长度10mm<D≤30mm 花斑/脏污面积≤15mm2单一及整组明显的色差,跳色严重(褐色/紫色等)A B2明显污染面积4mm 2<S<15mm 2明显污染面积2mm 2<S<4mm 2二、颜色色差总长度30mm<D≤40mm花斑/脏污划痕/刮痕轻微且目视不明显;明显污染面积≤2mm 2轻微的线痕与划痕,总长度≤5mm总长度5mm<D≤10mm 明显污染面积4mm 2<S花斑/脏污面积40mm 2<S<60mm 2C 一、弯曲2<D≤2.5mmD≤1.8mmD≤1.8mm1.8<D≤2mm弯曲度B1中联科伟达(兴安)太阳能光伏应用有限公司电池片外观检验标准2.范围:适用于中联科伟达单晶硅太阳能电池片的外观检验,A、B1、B2类电池片均可用于制造组件,原则上C类不能用于制造组件。

1.目的:指导检验人员对电池片外观进行检验,使担当者作业时有所依循单一及整组电池片上存在相近的三种颜色(淡蓝、蓝色、深蓝)花斑/脏污面积≤40mm2主栅氧化长度≤20mm或边缘细栅氧化每片≤8条审 核批 准编 制编制日期等级/标准样片铝球铝包铝背场编制日期印刷背电极背面铝浆缺失面积≤总面积2%无明显网带印;背面铝浆与背电极接触良好局部偏移≤1.0mm;漏浆面积<1.5mm 2;整组不超过2片可焊背电极面积≥总背电极面积的80%无铝刺;铝包阵列面积>2cm ×2cm;铝珠剥除底材裸露>5处;铝包高度度≤0.5mm,总面积≤5mm2C副栅线断线长度≤1mm,数量≤3处,且不存在纵向或同一栅线的连续断栅A编 制可焊背电极面积≥总背电极面积的50%局部偏移≤1.0mm;漏浆面积<2mm 2;副栅线副栅线断线累计长度20mm <d ≤30mm,且不存在纵向或同一栅线的连续断栅副栅线断线长度1mm<d≤3mm,数量≤4处,且不存在纵向或同一栅线的连续断栅可焊背电极面积≥总背电极面积的90%断开或缺失长度≤1mm,数量≤2处无印刷不良无铝刺;不存在铝包面积≤1cm ×1cm;铝包高度≤0.15mm,总面积≤5mm 2;铝珠剥除底材裸露≤3处,无发散裂纹局部偏移≤1.0mm;电池污染总面积<电池总面积0.5%缺失范围≤2×0.5mm批 准无铝刺;不存在铝包阵列,即在1cm ×1cm内区域铝包数量<3个;铝包高度≤0.15mm,无铝珠背面铝浆缺失面积≤总面积1%审 核无铝刺;不存在铝包面积≤1cm ×1cm;铝包高度≤0.15mm,总面积≤5mm 2;铝珠剥除底材裸露≤5处,无发散裂纹主栅线背面铝浆缺失面积≤总面积4%无断开且无缺失B2缺失范围2×0.5mm<S ≤3×0.5mm B1三、印刷缺失范围3×0.5mm<S≤5×0.5mm副栅线断线累计长度12mm<d ≤20mm,且不存在纵向或同一栅线的连续断栅等级/标准样片V型缺口B2穿孔直径<1mm,允许1处不允许纵深≤4mm,或单点长度≤3mm,≤5处深度0.5mm<d≤1mm,长度≤10mm,≤2处;U型缺口深度≤2mm,宽度≤4mm,≤2处,穿孔直径≤1.5mm,允许2处片穿孔不允许深度≤3mm,宽度≤5mm,不能有向内部延伸的裂纹不允许不允许四、缺陷不允许隐裂/破片崩边/缺角深度0.5mm<d≤1mm,长度≤7mm,≤2处;U型缺口深度≤2mm,宽度≤4mm,≤1处,整组不超过3处B1深度≤0.5mm,长度≤5mm,≤1处 ;U型缺口深度≤1mm,宽度≤2mm,≤1处;整组不超过3处深度0.5mm <d ≤1mm ,长度≤15mm ,≤2处;U型缺口深度≤3mm,宽度≤5mm,要求:1.室内40W日光灯下,距离光源1M,目光与电池片距离30CM,视角45度。

ICS01.040.27F 12 DB13 河北省地方标准DB13/T 1314—2010 太阳能级单晶硅方棒、单晶硅片2010-11-15发布2010-11-25实施前言本标准按照GB/T 1.1—2009给出的规则起草。

本标准由邢台市质量技术监督局提出。

本标准起草单位:晶龙实业集团有限公司、宁晋县质量技术监督局。

本标准主要起草人员:任丙彦、安增现、柳志强、颜志峰、刘彦朋。

太阳能级单晶硅方棒、单晶硅片1 范围本标准规定了太阳能级硅单晶方棒、单晶硅片的术语和定义、产品分类、原料要求、技术要求、试验方法、检验规则、标志、包装、运输及贮存等。

本标准适用于制造太阳能电池基片的单晶硅方棒、单晶硅片。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1554 硅晶体完整性化学择优腐蚀检验方法GB/T 2828.1 计数抽样检验程序 第一部分:按接受质量限(AQL)检索的逐批检验抽样计划 GB/T 6618 硅片厚度和总厚度变化测试方法GB/T 6620 硅片翘曲度非接触式测试方法GB/T 6624 硅抛光片表面质量目测检验方法GB/T 191 包装储运图示标志3 术语和定义3.1缺口 indent指贯穿单晶硅片边缘的缺损。

3.2亮边 bright Point Edge指单晶硅片侧棱上的连续缺损区域。

3.3崩边 edge crack指单晶硅片边缘或表面未贯穿单晶硅片的局部缺损区域,当崩边在单晶硅片边缘产生时,其尺寸由径向深度和周边弦长给出。

3.4裂纹 crack指延伸到单晶硅片表面,贯穿或不贯穿单晶硅片厚度的解理或裂痕。

3.5划痕 scratch指单晶硅片在白炽灯或荧光灯下,肉眼明显可见的凹陷状划伤。

3.6线痕 saw mark指切割时在单晶硅片表面留下的轻微不规则凹凸直线状痕迹。

1.适用范围本标准适用于晶体硅太阳电池的质量检验。

2.引用标准晶体硅太阳能电池工艺技术标准 轻能发 07023-009IEC 904-13.电池类型根据电池片的晶体结构和尺寸分为两种,见表1。

表1、电池分类电池类型 晶体结构 尺寸P125 多晶 125m m×125mmP156 多晶 156mm×156mm4.品质定义4.1不合格品电性能参数中出现一个或几个不合格项的电池片为不合格品,具体不合格项见表2。

4.2合格品<3A、Rsh≥5Ω、FF≥70及Eff≥10%的电电性能参数同时满足Irev1池片为合格品。

5.电池等级分类电池片共分为七个等级,其中合格品分为A1、A2、B、C、四个等级。

不合格品分为D、E、F三级;详见表3表3、电池等级分类项目等级 描述优等品, 适用于对外观要求A1严格的客户一等品, 适用于对外观要求A2较严格的客户合格品合格品, 适用于对外观要求B不高的一般客户C 外观不良品D Irev1≥3A或Rsh<5Ω不合格品E FF<70F Eff<10%6.详细检验规范6.1电性能检验6.1.1测试条件¾光功率:1000±50 W/m2¾温度:25±2℃¾光谱:AM1.56.1.2电池测试分档计划电池的测试分档及等级对照情况见表46.2几何尺寸检验边宽尺寸:125.0±0.5mm;156.0±0.5mm对角线长度:175.4±1mm;219.2±1mm厚度:同一批次的电池片厚度公差允许范围为±30µm6.3外观检验合格品根据电池外观质量状况分为A1、A2、B、C四级,详细外观检验标准见表5表4、电池测试分档及等级对照表转换效率(Eff)% 仓位(Bins) 等级 Trash 24 F Bad Irev or Rsh 23/(22) D Low FF 22/(21) E≥16.8 316.6-16.8 416.4-16.6 516.2-16.4 616.0-16.2 715.8-16.0 815.6-15.8 915.4-15.6 1015.2-15.4 1115.0-15.2 12A1、A2、B、C14.8-15.0 1314.6-14.8 1414.4-14.6 1514.2-14.4 1614.0-14.2 1713.8-14.0 1813.5-13.8 19/(18)13.0-13.5 20/(19)12.0-13.0 21/(20)10.0-12.0 2567.检验工具电池分选机、游标卡尺8.检验方法8.1电性能检验:使用经标准片校准的电池分选机进行电性能的监测8.2尺寸检验:使用游标卡尺进行电池片的长度及四角厚度测量8.3外观检验:在较好的光线下,正对电池片的表面用肉眼进行观察,同时用卡尺进行相关的尺寸测量9.检验规则9.1电池制造完成后,包装入库前,进行全部检验9.2库存超过45天的合格片,发货前进行全部检验9.3出货检验按照GB2828/T-2003的规定进行,采用一次抽样方案,检验水平Ⅱ,接受质量限2.510.不完整电池片根据残片的面积大小进行分类:Ⅰ类:大于或等于1/2电池面积,包含主栅Ⅱ类:小于1/2电池面积,包含主栅Ⅲ类:不包含主栅的电池碎片11.附注本标准中未尽事项(温度系数,力学系数及产品的包装、贮存等项内容)按产品技术说明。

目录1.目的:........................................................................................................... 错误!未定义书签。

2.范围:........................................................................................................... 错误!未定义书签。

3.内容:........................................................................................................... 错误!未定义书签。

单多晶硅片检验标准1.目的规范马鞍山中弘光伏有限公司的硅片检验流程,保证和持续产品质量。

2.范围用于马鞍山中弘光伏有限公司硅片的来料检验过程。

3.职责质量部负责按照本标准严格执行硅片的来料检验工作。

4.内容4.1.硅片中金属杂质和碳氧含量标准,见表1.表1 硅片中的金属杂质浓度和氧、碳含量4.2硅片检验方法:4.3 P型单晶硅片检验标准,见表2表2 P型单晶硅片检验标准4.4 P型多晶硅片检验标准,见表3表3 P型多晶硅片检验标准4.5 P型多晶硅片检验标准,见表4表4 P型多晶硅片检验标准备注:检验过程中若发现以下异常现场处理:1. 少片:在检验过程中单盒少片随时记录盒号、箱号、晶体编号、并拍取照片。

单箱少片不得超过50片,超出50片马上单独隔离该箱并马上告知采购部,有采购部通知供应商,待供应商回复后继续检验该箱。

2. 碎片:在检验过程中允许出现缺角、裂纹,来料缺角、裂纹在千分之三之内视为正常范围,超出千分之三IQC停止检验并告知采购部通知供货商,得到供货商认可后方可继续检验。

T/ZZBXXXX-2022ZZB团体标准T/ZZBXXXX —2022单品硅光伏电池MonocrystallinesiliconphotovoltaiccellsICS29.045浙江制造2022-XX-XX发布2022-XX-XX实施浙江省浙江制造品牌建设促进会请注意本文件的某些内容可能涉及专利.本文件的发布机构不承当识别这些专利的责任.本标准根据GB/T1.1-2022给出的规那么起草本标准由浙江省浙江制造品牌建设促进会提出并归口.本标准由浙江省标准化研究院牵头组织制订.本标准主要起草单位:横店集团东磁股份.本标准参与起草单位:东方日升新能源股份、TUV南德意志大中华集团南德认证检测〔中国〕.本标准主要起草人:周攀攀、李鑫、赵颖、包大新、夏铁、陈健生、步怀强、张祝林、张爱国、朱东梅.本标准为首次发布.本标准由浙江省标准化研究院负责解释.单晶硅光伏电池1范围本标准规定了单晶硅光伏电池(以下简称电池)的术语和定义、根本要求、技术要求、试验方法、检验规那么、质量承诺.2标准性引用文件以下文件对于本文件的应用是必不可少的.但凡注日期的引用文件,仅所注日期的版本适用于本文件.但凡不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件.GB/T191-2022包装储运图示标志(GB/T191-2022,ISO780:1997,MOD)GB/T2828.1-2022计数抽样检验程序第1局部:按接收质量(AQD检索的逐批检验抽样方案GB/T2829-2022周期检验计数抽样程序及表(适用于对过程稳定性的检验)GB/T14264-2022半导体材料术语GB/T29195-2022地面用晶体硅太阳电池总标准IEC60904-1-1:2022Photovoltaicdevices-Part1-1:Measurementofcurrent-voltagecharacteristicsofmulti-junctionphotovoltaic(PV)devicesIEC60904-3:2022Photovoltaicdevices-Part3:Measurementprinciplesforterrestrialphotovoltaic(PV)solardeviceswithreferencespectralirra diancedataIEC61215-1-1:2022Terrestrialphotovoltaic(PV)modules-Designqualificationandtypeapproval-Part1-1:Specialrequirementsfortestingofcry stallinesiliconphotovoltaic(PV)modulesIECTS62804-1:2022Photovoltaic(PV)modules.Testmethodsforthedetectionofpotential-induceddegradation.Crystallinesilicon3术语和定义GB/T14264-2022及GB/T29195-2022界定的术语和定义适用于本文件.4根本要求4.1设计研发设计研发单晶硅光伏电池需验证以下内容:a)平均转化效率土0.05%范围内,开路电压波动小于3mVb)电池及封装组件通过可靠性验证.4.2原材料检验4.2.1硅片随机抽取2000片试生产,批次试验标准高效比例〔转化效率21.8%〕到达90%A上,不允许存在黑心、黑角现象.4.2.2印刷网版印刷网版要求全检,检验的工程及仪器如表1描述:4.3工艺及装备4.3.1扩散工序:制备pn结采用低压扩散设备,压力波动限制在土10mbar,方阻波动范围在25◎内, 工序过程限制水平CP®1.26;4.3.2激光掺杂设备掺杂图形重复性偏离值〔定位精度〕限制在土20um4.3.3制备氧化铝采用原子层沉积设备,设备温度均匀性土2C,生长氧化铝膜厚1-10nm可调;4.3.4激光开槽采用皮秒开窗方式,激光开槽光斑孔径限制范围要求27-33um;4.4检测水平4.4.1氧化铝膜膜厚折射率具备全光谱椭偏仪检测水平;4.4.2丝网印刷正面栅线高宽比具备3D显微镜检测水平;4.4.3正面镀膜工艺使用机器视觉的全自动人工智能设备进行检测;4.4.4外观、EL使用机器视觉的全自动人工智能设备进行检测. 5技术要求5.1外观要求外观要求见表2:表2电池外观要求5.26.2.1电性能参数a〕电池片效率根据0.1%分档;b〕平均最大功率〉标称最大功率,转化效率极差w0.5%;注:最大功率Pmpp#化效率Y]x单片面积Sc〕逆向电流IrevW0.5A@-12V;d〕并联电阻Rsh>25Q;7.2.2最大功率初始光衰减比率最大功率初始光衰减比率w 2%5.3EL 要求电池EL 要求见表3:表3电池EL 要求5.4 可靠性实验5.4.1电极焊接老化测试根据6.4.1的规定老化试验后,镂空设计主栅拉力取每段峰值均值a1.5N/mmX 焊接宽度;直栅设计主栅拉力取整段均值〉1.5N/mmX 焊接宽度;备注:焊接宽度定义为:焊带与电池主栅有效接触宽度,常规情况下正面焊接宽度根据电极宽度计,反面焊接宽度根据焊带宽度计. 5.4.2铝膜剥离强度铝膜材料的热膨胀系数应与硅基材料相匹配,按6.4.2.1规定的方法检测,与硅基体材料剥离强度Favg>10N/cm .5.4.3常规水煮试验3M 交带粘接无膜层脱落,烘干外表铝背场不发黑、无凸起物.5.4.4 热循环试验5.4.5 湿-热试验T/ZZBXXXX-2022要求水煮过程无气泡,水煮后电池层压封装组件后,根据 IEC61215-1-1:2022〔MQT11热循环试验测试要求.电池层压封装组件后,根据 IEC61215-1-1:2022〔MQT13湿-热试验测试要求.5.4.6机械载荷试验:2022〔MQT16机械载荷试验测试要求.电池层压封装组件后,根据IEC61215-1-16T/ZZBXXXX-2022 5.4.7电势诱导衰减测试〔PID〕电池层压封装组件,测试前后组件最大功率衰减不超过3%6试验方法6.1外观要求在照度不小于800lx的白色光源下,检验方式见表4:表4电池外观检验方式6.2电性能6.2.1电性能参数电池电性能参数检测按IEC60904-1-1:2022和IEC60904-3:2022进行.6.2.2最大功率初始光衰减比率T/ZZBXXXX-2022 不经过预处理根据6.2.1要求检测过电性能参数的电池,在辐照度为800W/R〜1100W/R的室外自然光或模拟光源下照射5h〔该过程中应保证电池温度不超过80C〕,再次根据6.2.1要求检测电性能,电池最大功率初始光衰减比率由下式计算:最大功率初始光衰减比率〔%〕=P1-P0x100%P0式中:P0—光衰减前电池最大功率;R—光衰减后电池最大功率.6.3EL检测在电池电极两端加正向电压,使电流密度大小和电池短路电流密度相当,用分辨率优于0.5mm/pixel的红外相机采集图像.使用灰度卡比照灰度差异,灰度卡见图1:6.4可靠性试验6.4.1电极老化拉力将互联条焊接在电池片主栅线上,焊带与主栅线结合良好,无虚焊过焊现象.焊接好后样品放入150c烘箱老化30min;冷却后,如图2所示放置样品,从起焊点把焊带折弯成180度,用拉力计测试拉力.^一,焊接引线拉力F方向/电极图2样品放置图6.4.2铝膜剥离强度如图3所示放置样品,电池片与EV想压,待冷却12h后,将样本温度限制在30c±5C后,用刀割断EVA背板和铝膜,撕开EV保口背板条,以确彳^试条宽度为10±2mm用卧式或立式拉力试验机测试剥离强度,以180角度方向匀速平移开始拉力测试.朝花瓶S,'EVA^电池.'音嬴一一.图3样品放置图6.4.3常规水煮试验使将测试样品浸没在去离子温度75c±2C 水浴内,煮20min,水煮后将电池片放置热风枪吹干,观察水煮过程及水煮烘干后样品状态.7检验规那么7.1检验分类检验分为出厂检验和型式检验.7.2抽样方法按GB/T2828.1-2022规定的方法执行.7.3组批一个出厂检验批可由一个生产批组成或由采用根本相同的材料、工艺和设备,间隔时间不超过一周的几个生产批组成.7.4出厂检验出厂检验工程除全检工程外,其它工程抽样方案按GB/T2828.1-2022中的规定进行,其检测工程、抽样方案,检查水平、接收质量限〔AQD 按口^表5规定执行.对于在线全检工程,如电池达不到任意一项要求,那么该片电池应被判定为不合格品.T/ZZBXXXX-20226.4.4热循环试验电池层压封装组件后,根据6.4.5湿-热试验电池层压封装组件后,根据6.4.6机械载荷试验 电池层压封装组件后,根据6.4.7PID 试验电池层压封装组件后,根据 IEC61215-1-1:2022(MQT11执行.IEC61215-1-1:2022(MQT13世行.IEC61215-1-1:2022(MQT16脑行.IEC62804-1进行,测试时间不低于96小时.T/ZZBXXXX-2022表5出厂检验工程7.5型式检验7.5.1根据GB/T2829-2022规定执行,每年进行一次.型式检验应在出厂检验合格的产品中随机抽取,制成两个组件进行.检验工程、判别水平、不合格质量水平〔RQD、检测工程根据表6规定.当任何一项不合格时,那么该批产品判定为不合格.7.5.2有以下情况之一时,需进行型式检验:a〕当结构、材料或工艺有重大改变时;b〕停产半年以上重新恢复生产时;c〕其它认为有必要的情况下.表6确认检验工程8包装、标识、储存和运输T/ZZBXXXX-2022 8.1包装包装分内包装和外包装.每个内包装最多100片,上下两面用中空板保护,装入塑料薄膜袋;然后装入四周衬有减震垫的纸盒内,外面再用热缩膜密封.外包装箱内须有防震缓冲垫,保证电池在储存、运输过程中免受损害.8.2标识内包装盒上至少印有如下产品标识:制造商名称、产品名称、产品型号、功率、生产日期、批号等.外包装箱外包装储运图示标志应根据GB/T191-2022的规定执行.8.3储存产品应在枯燥〔相对湿度小于60%〕、温度0c〜30C、无腐蚀性气体的环境条件下储存.8.4运输产品在运输时应预防机械碰撞及日晒雨淋;在搬运过程中应保持外包装完好,小心轻放,预防损坏.9质量承诺9.1产品制造和检验过程均有质量记录和检验记录.9.2自出厂之日起60天内,在正常运输、储存条件下,有质量问题无偿更换产品.9.3。

1.0 适用范围 1.1 这份标准适用于本公司电池片部门生产的所有太阳能电池片。

1.2 适用于单晶/多晶电池片的生产,标准生产次序包括: 镀SiN 减反射镀膜以及丝网印刷。

1.3 外观检测分为三个等级,Q1,Q2,Q3。

Q1是最高品质等级,Q2稍低于Q1,Q3仅适用于切割电池片后做成小组件,供应给有特殊需要的顾客。

2.0 定义: 2.1 减反射膜ARC: 电池片受光面所涂的一层减少阳光反射的膜。

2.2 表面污染:电池表面沉淀物。

2.3 崩边片:边沿缺失厚度方向没有贯穿整片电池片厚度。

2.4 缺角:边沿缺失厚度方向贯穿整片电池片厚度。

3.0 检验基础: 3.1 条件: 3.1.1 检验员应有正常的视力,无色盲。

无需放大镜。

3.1.2 色差在室内正常光线下,目视;其他用直尺(游标卡尺)测量。

3.1.3 检查距离:0.3~0.5米 (一个手臂的距离), 角度:30-90°。

3.1.4 检查时间: 每个部分3~5秒。

3.2 工具:直尺、游标卡尺 3.3 规则图形(如圆形、正方形、长方形)的面积按不良实际面积计算。

4、检验项目及要求 类别 Q1级Q2级Q3级外形尺寸125*125(±0.5)mm, 125*125(±0.5)mm,无分类 156*156(±0.5)mm, 156*156(±0.5)mm,主栅线、背电极按供应商图纸主栅线、背电极按供应商图纸Q1级Q2级Q3级减反射膜色差深蓝色、中蓝色、淡蓝色发白的兰色或浅蓝发白的蓝色/浅蓝颜色均匀一致,无明显颜色过渡的区域, 明显色差的单个面积≤4mm2 ,总面积≤10mm2,边缘细栅线之外的色差面积≤20mm21:单一色差最大区域10mm X10mm+1个多种色差最大区域5mm X 5mm单片电池≤有2种色差区域2:刻蚀过刻引起的色差。

单一色差最大区域10mm X10mm+2个多种色差最大区域5mm X 5mm小白点数量≤3个,且每个小白点的区域为0.5mmX0.5mm。

单晶硅太阳电池检验标准………………………………EVA检验标准……………………………………………钢化玻璃检验标准………………………………………TPT检验标准……………………………………………铝型材检验标准…………………………………………涂锡焊带检验标准………………………………………双组分有机硅导热灌封胶检验标准……………………有机硅橡胶密封剂检验标准……………………………组件质量检测标准………………………………………EVA检验标准晶体硅太阳电池囊封材料是EVA,它乙烯与醋酸乙烯脂的共聚物,化学式结构如下(CH2—CH2)—(CH—CH2)|O|O — O — CH2EVA是一种热融胶粘剂,常温下无粘性而具抗粘性,以便操作,经过一定条件热压便发生熔融粘接与交联固化,并变的完全透明,长期的实践证明:它在太阳电池封装与户外使用均获得相当满意的效果。

固化后的EVA能承受大气变化且具有弹性,它将晶体硅片组“上盖下垫”,将硅晶片组包封,并和上层保护材料玻璃,下层保护材料TPT(聚氟乙烯复合膜),利用真空层压技术粘合为一体。

另一方面,它和玻璃粘合后能提高玻璃的透光率,起着增透的作用,并对太阳电池组件的输出有增益作用。

EVA厚度在0.4mm~0.6mm之间,表面平整,厚度均匀,内含交联剂,能在150℃固化温度下交联,采用挤压成型工艺形成稳定胶层。

EVA主要有两种:①快速固化②常规固化,不同的EVA层压过程有所不同采用加有抗紫外剂、抗氧化剂和固化剂的厚度为0.4mm的EVA膜层作为太阳电池的密封剂,使它和玻璃、TPT之间密封粘接。

用于封装硅太阳能电池组件的EVA,主要根据透光性能和耐侯性能进行选择。

1. 原理EVA具有优良的柔韧性,耐冲击性,弹性,光学透明性,低温绕曲性,黏着性,耐环境应力开裂性,耐侯性,耐化学药品性,热密封性。

EVA的性能主要取决于分子量(用熔融指数MI表示)和醋酸乙烯脂(以VA表示)的含量。

当MI一定时,VA的弹性,柔软性,粘结性,相溶性和透明性提高,VA的含量降低,则接近聚乙烯的性能。

当VA含量一定时,MI降低则软化点下降,而加工性和表面光泽改善,但是强度降低,分子量增大,可提高耐冲击性和应力开裂性。

不同的温度对EVA的胶联度有比较大的影响,EVA的胶联度直接影响到组件的性能以及使用寿命。

在熔融状态下,EVA与晶体硅太阳电池片,玻璃,TPT产生粘合,在这过程中既有物理也有化学的键合。

未经改性的EVA透明,柔软,有热熔粘合性,熔融温度低,熔融流动性好。

但是其耐热性较差,易延伸而低弹性,内聚强度低而抗蠕变性差,易产生热胀冷缩导致晶片碎裂,使得粘接脱层。

因此通过采取化学胶联的方式对EVA进行改性,其方法就是在EVA中添加有机过氧化物交联剂,当EVA加热到一定温度时,交联剂分解产生自由基,引发EVA分子之间的结合,形成三维网状结构,导致EVA胶层交联固化,当胶联度达到60%以上时能承受大气的变化,不再发生热胀冷缩。

测定胶联度原理:通过二甲苯萃取样品中未胶联的EVA,剩下的未溶物就是已经胶联的EVA,假设样品总量为W1,未溶物的重量为W2,那么EVA的胶联度就为W2/W1*100%。

2. 功能介绍a). 封装电池片,防止外界环境对电池片的电性能造成影响。

b). 增强组件的透光性。

c). 将电池片,钢化玻璃,TPT粘接在一起,具有一定的粘接强度。

3. 材料介绍用作光伏组件封装的EVA,主要对以下几点性能提出要求a). 熔融指数影响EVA的融化速度。

b). 软化点影响EVA开始软化的温度点。

c). 透光率对于不同的光谱分布有不同的透过率,这里主要指的是在AM1.5的光谱分布条件下的透过率。

d). 密度胶联后的密度。

e). 比热胶联后的比热,反映胶联后的EVA吸收相同热量的情况下温度升高数值的大小。

f). 热导率胶联后的热导率,反映胶联后的EVA的热导性能。

g). 玻璃化温度反映EVA的抗低温性能。

h). 断裂张力强度胶联后的EVA断裂张力强度,反映了EVA胶联后的抗断裂机械强度。

i). 断裂延长率胶联后的EVA断裂延长率,反映了EVA胶联后的延伸性能。

j). 张力系数胶联后的EVA张力系数,反映了EVA胶联后的张力大小。

k). 吸水性直接影响其对电池片的密封性能。

l). 胶连率 EVA的胶联度直接影响到它的抗渗水性。

m). 剥离强度反映了EVA与玻璃的粘接强度。

n). 耐紫外光老化:影响到组件的户外使用寿命。

o). 耐热老化 : 影响到组件的户外使用寿命p). 耐低温环境老化: 影响到组件的户外使用寿命4. 质量要求及来料检验a). 外观检验:EVA表面无折痕、无污点、平整、半透明、无污迹、压花清晰。

b).用精度0.01mm测厚仪测定,在幅度方向至少测五点,取平均值,厚度符合协定厚度,允许公差为±0.03mm.用精度1mm的钢尺测定, 幅度符合协定厚度,允许公差为±3.0mm.c).透光率检验(1)取胶膜尺寸为50mm³50mm,用50mm³50mm³1mm的载玻玻璃,以玻璃/胶膜/玻璃三层叠合.(2)将上述样品置于层压机内,加热到100℃,抽真空5min,然后加压0.5Mpa,保持5min;再放入固化箱中,按产品要求的固化温度和时间进行交联固化,然后取出冷却至室温.(3)按GB2410规定进行检验.d).交联度检验(1)仪器装置及器具容量为500ml到1000ml,24”磨口圆底烧瓶;带24”磨口的回流冷凝管;配温度控制仪的电加热套或电加热油浴;真空烘箱;用0.125mm(120目)不锈钢丝网,剪取80mm³40mm,对折成40mm正方形,两侧对折进6mm后固定,制成顶端开口的袋.(2)试剂二甲苯:(A.R级)(3)试样制备取胶膜一块,将TPT/胶膜/胶膜/玻璃叠合后,按平时一次固化工艺固化交联,(或者按厂家工艺要求固化交联)将已交联好的胶膜剪成小碎片待用.(4)检验步骤l 将不锈钢丝网袋洗净、烘干、称重为W1(精确到0.01g).l 取试样0.5g±0.01g,放入不锈钢丝网袋中,称重为W2(精确到0.01g).l 封住袋口作成试样包,并称重为W3(精确到0.01g).l 试样包用细铁丝悬吊在回流冷凝管下的烧瓶中,烧瓶内加入1/2二甲苯溶剂,加热到140℃左右,溶剂沸腾回流5h~6h时 ,回流速度保持20滴/分~40滴/分.l 冷却取出试样包,悬挂除去溶剂液滴,然后放入真空烘箱内,温度控制在140℃,真空度为0.08Mpa,干燥3h,完全除去溶剂.l 将试样包从真空烘箱内取出,放置干燥器中冷却20min后,取出称重为W4(精确到0.01g)l 结果计算C=[1-(W3-W4)/(W2-W1)]³100式中:C—交联度(%)W1—空袋重量(g)W2—装有试样的袋重(g)W3—试样包重(g)W4—经溶剂萃取和干燥后的试样包重(g).e)剥离强度检验(1)取两块尺寸为300mm³20mm胶膜作为试样,分别按TPT/胶膜/胶膜/玻璃叠合.(2)按平时一次固化工艺进行固化.(3)按GB/T2790规定进行检验.f)耐紫外光老化检验将胶膜放置于老化箱内连续照射100h后,目测对比.g)均匀度检验取相同尺寸的10张胶膜进行称重,然后对比每张胶膜的重量,最大与最小之间不得超过1.5%5检验规则按厂家出厂批号进行样品抽检,第4章内容全检,有一项不符合检验要求,对该批号产品进行全检,如果仍有不符合第4章d)、e)、g)相关检验要求的,判定该批次为不合格来料.TPT检验标准1功能介绍TPT(聚氟乙烯复合膜),用在组件背面,作为背面保护封装材料。

厚度0.17mm,纵向收缩率不大于1.5%,用于封装的TPT至少应该有三层结构:外层保护层PVF具有良好的抗环境侵蚀能力,中间层为聚脂薄膜具有良好的绝缘性能,内层PVF 需经表面处理和EVA具有良好的粘接性能。

封装用Tedlar必须保持清洁,不得沾污或受潮,特别是内层不得用手指直接接触,以免影响EVA的粘接强度。

太阳电池的背面覆盖物—氟塑料膜为白色,对阳光起反射作用,因此对组件的效率略有提高,并因其具有较高的红外发射率,还可降低组件的工作温度,也有利于提高组件的效率。

当然,此氟塑料膜首先具有太阳电池封装材料所要求的耐老化、耐腐蚀、不透气等基本要求。

1) 增强组件的抗渗水性。

2) 对于白色背板TPT,还有一种效果就是对入射到组件内部的光进行散射,提高组件吸收光的效率。

2.质量要求及来料检验a). 外观检验:抽检TPT表面无褶皱,无明显划伤。

b).用精度0.01mm测厚仪测定,在幅度方向至少测五点,取平均值,厚度符合协定厚度,允许公差为±0.03mm.用精度1mm的钢尺测定, 幅度符合协定厚度,允许公差为±3.0mm.C).抗拉强度,纵向≥170N/10mm,横向≥170N/mm.d).抗撕裂强度,纵向≥140N/mm, 横向≥140N/mm.e). 层间剥落强度, 纵向≥4N/cm, 横向≥4N/cm.f). EVA-剥落强度, 纵向≥20N/cm, 横向≥20N/cm.g). 尺寸稳定性0.5h 150。

C, 纵向≤2%, 横向≤1.25%3.检验规则按厂家出厂批号进行样品抽检,第2章内容全检,有一项不符合检验要求,对该批号产品进行全检,如果仍有不符合第2章a)、f)相关检验要求的,判定该批次为不合格来料.单晶硅太阳电池检验标准1、太阳电池的外观检验a) 单晶硅电池,与表面成35°角日常光照情况下观察表面颜色,呈“褐;紫;兰”三色,目视颜色均匀,无明显色差、水痕、手印。

b) 多晶硅电池,与表面成35°角日常光照情况下观察表面颜色,呈“褐;紫;兰”三色,目视颜色均匀,无明显色差、水痕、手印。

c) 电极图形清晰、完整、无断线。

背面铝背电极完整,无明显凸起的“铝珠。

d) 电池受光面不规则缺损处面积小于1mm2,数量不超过2个。

e) 电池边缘缺角面积不超过1mm2,数量不超过2个。

f) 电池片上不允许出现肉眼可见的裂纹。

g) 正放电池片于工作台上,以塞尺测量电池的弯曲度,“125片”的弯曲度不超过0.75mm,4、检验规则a) 太阳电池电性能进行在线100%检验,根据转换效率和工作电流分档。

b) 太阳电池外观检验进行在线100%检验c) 其它项目的抽样方案按GB2828中规定采用正常一次抽样方案。

检查水平为S-1、合格质量水平(AQL=2.5)5、太阳电池的运输、贮存在有外包箱的情况下贮存条件为:通风、干燥、相对湿度小于60°、温度不高于30℃。

要求单独存放,贮存期限半年。

钢化玻璃检验标准钢化玻璃,厚度3.2mm±0.3mm;钢化性能符合国标:GB9963-88,或者封装后的组件抗冲击性能达到国标 GB9535-88 地面用硅太阳电池组件环境实验方法中规定的性能指标;一般情况下,透光率应高于90%;玻璃要清洁无水汽、不得裸手接触玻璃两表面。