除尘基本知识培训资料

- 格式:pptx

- 大小:4.31 MB

- 文档页数:125

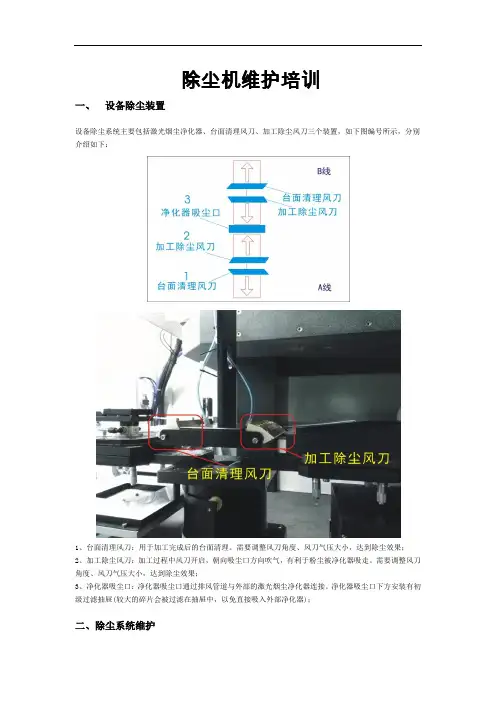

除尘机维护培训一、设备除尘装置设备除尘系统主要包括激光烟尘净化器、台面清理风刀、加工除尘风刀三个装置,如下图编号所示,分别介绍如下:1、台面清理风刀:用于加工完成后的台面清理。

需要调整风刀角度、风刀气压大小,达到除尘效果;2、加工除尘风刀:加工过程中风刀开启,朝向吸尘口方向吹气,有利于粉尘被净化器吸走。

需要调整风刀角度、风刀气压大小,达到除尘效果;3、净化器吸尘口:净化器吸尘口通过排风管道与外部的激光烟尘净化器连接。

净化器吸尘口下方安装有初级过滤抽屉(较大的碎片会被过滤在抽屉中,以免直接吸入外部净化器);二、除尘系统维护1、风刀角度调整:以吹气能够覆盖整个加工台面为准;2、风刀气压调整:打开主机设备总电源开关门板,在A(B)线气路连接区域可以看到针对台面清理风刀、加工除尘风刀的调速阀(有相应标识),在上位机软件----手动----I/0控制界面,强制开启台面清理风刀、加工除尘风刀电磁阀,通过该调速阀调整吹气到合适大小,见下图所示:3、净化器吸尘口下方初级过滤抽屉:定期清理该初级过滤抽屉,以免较大碎片堵塞气孔,影响除尘效果;4、激光烟尘净化器滤筒更换:当净化器上的压差指示表显示大于3000,需要立即更换备用滤筒,否则净化器几乎不能起到除尘效果。

在平常使用时,需要将“清灰选择”切换到自动模式;注意:准备更换的滤网应该是晾干后的,否则安装上去后气压表指示压力仍较大。

更换下来的滤网可以直接用清水冲洗干净,晾干后使用;不锈钢材质的滤网随着使用时间延长,可能生锈并堵塞过滤孔,这也影响净化器除尘效果,若发现大面积的生锈堵孔现象,请及时更换新的过滤网;三、滤筒更换条件及步骤1、滤筒更换的条件:(1)在设备满产运行后,反吹设定建议使用到自动清灰模式,每天要检查一下滤筒压力值,正常情况下自动反吹压力设定在500PA,当压力大于3000PA时需要更换清理后的滤芯(滤芯是可以反复使用);(2)当发现滤筒有破损或与机箱密封不严时,需要更换滤筒;(3)当清灰操作后滤筒的压差依然很大,则需要更换滤筒;(4)根据粉尘量多少,每12-24个月需要更换新的滤筒。

除尘培训资料推永华一、电除尘工作原理1、高压电场作用使气体带电而产生离子;2、粉尘得离子而带电;3、带电粉尘在各种力(抽力、重力、电场力、电风力等)的作用下移向收尘极;4、带电粉尘到达收尘极而放电,经过振打装置落入灰斗而得到回收。

二、开机前的检查与确认1、检查电场内无人、无杂物,确认无误后关闭人孔门;2、高压隔离开关打到“电场位置”;3、确认双层卸灰阀是否关闭状态;4、控制柜后面的联锁开关打到“通”的位置;5、检查高压控制柜各种插头、连线是否正确、可靠;6、机尾、整粒除尘还需检查风机风门是否处于关闭状态、轴瓦冷却水是否畅通。

三、开停机操作一)开机操作:1、电场启动前至少4小时通知主控启动加热器;2、观察保温箱温度:达到100℃时方可启动电除尘控制柜;3、将断路器(控制柜上方黑色的大闸)置于“通”的位置,主电路接通;4、将主令开关(控制柜内蓝色小闸)置于“通”的位置,控制柜电源接通,液晶显示器出现菜单;5、将转换开关(控制柜外的)打到“本地”,按启动按钮(红色),在显示器上选择“手动升压”,按确认,利用上下键选择理想的工作状态。

(一般二次电压为40-70KV)、二次电流为400-500A;6、启动完毕后,机尾整粒除尘还需启动风机,启动前确认风门处于关闭状态,将转换开关打到“手动”,按启动按钮(红色),待风机启动完毕电流稳定后,将风门开100℅,确认轴瓦冷却水正常,轴瓦温度正常后,启动完毕。

二)停机操作1、在显示器中选择“手动升压”,按确认键,将电压、电流降为零;2、按停止按钮(绿色);3、将主令开关(控制柜内蓝色小闸)置于“断”的位置;4、如果设备长时间停机,需将断路器(控制柜内黑色大闸)置于“断”的位置;5、如果设备自动停机报警,应先确认显示故障的类型,并作相应的检查、处理,然后再按操作步骤重新启动设备或进行检修。

四、日常工作中的检查1、检查各电场参数是否正常:机头除尘一次电流50-250A二次电流50-700A一次电压90-150V二次电压3—7万V机尾除尘一次电流20-100A二次电流50-200A一次电压50-150V二次电压3—7万V整粒除尘一次电流20-100A二次电流50-200A一次电压50-150V二次电压3—7万V2、保温箱是否处于工作状态,温度是否正常:机头除尘90-110℃机尾除尘30-90℃整粒除尘30-70℃3、风机电机电流是否正常:机尾除尘50-60A;整粒除尘20-30A电机轴承声音、温度是否正常:均不超过65℃;各部螺栓紧固无松动、联轴器销子胶圈完好;润滑良好、冷却水畅通无堵塞和泄漏;风门灵活可靠;叶轮磨损正常无振动;4、各种除尘管道无破裂、漏风、堵塞现象;5、各电机、减速机无振动,轴承声音、温度正常,润滑良好无缺油、转动灵活无卡阻;6、各电机接地线良好、可靠无缺损。

一、除尘器目前国内锅炉除尘器方案主要有静电除尘、布袋除尘和电袋复合式除尘三种方案。

1、采用静电除尘器:➢原理:电除尘器是在两个曲率半径相差很大的金属阳极和阴极上,通过高压直流电,维持一个足以使气体电离的静电场。

气体电离后所生成的电子,阴离子和阳离子,吸附在通过电场的粉尘上,而使粉尘获得荷电。

荷电粉尘在电场力的作用下,便向电极性相反的电极运动而沉积在电极上,从而达到粉尘和气体分离的目的,达到净化烟气的目的。

优缺点:优点能处理较高温度的烟气、阻力小、维护费用低、前电场可获得较高的除尘效率;缺点除尘除尘效率受粉尘性质影响大,对粉尘比电阻有一定的要求。

电除尘结构图一电除尘结构图二1.1 #1、2炉烟气除尘采用高压静电除尘器,高压电晕负极结构形式,单式单列四电场,清灰装置采用侧部机械振打清灰装置。

电除尘器主要由两部分组成:电气部分和机械部分电气部分:高压直流电源控制装置(含高压硅整流部分)和低压自动控制系统组成。

机械部分:阴极线、阳极板、阴阳极振打装置等组成。

1.2 电除尘启动前的检查事项1、3 电除尘启动步骤:1、一般在锅炉点火前的8个小时以上投上保温箱加热及振打系统,避免绝缘部件因结露而爬电;2、在锅炉点火前4小时,投入灰斗加热,以防冷灰斗结露或落灰受潮后堵灰;3、点炉前立即启压缩空气系统,投入相应的输灰系统;4、待锅炉油枪全部撤出后方可启动高压柜对电场进行供电,依次投入第一电场、第二、三、四电场;(锅炉投煤粉燃烧稳定,负荷达到额定负荷的70%或排烟温度达到110℃及以上时,可按高压硅整流设备使用说明书的操作要求投入各电场高压电源)。

注:在煤油混燃时,考虑到煤油燃烧不完全时对除尘器电场的损害,一般待油枪关闭或油枪数较少时再投电场为宜。

1、4 电除尘器停运步骤:正常情况下,电除尘器应在锅炉负荷低于35%或锅炉烧油时停用。

1、按顺序逐一停运四、三、二、一电场;2、电除尘器高压硅整流设备停止运行后,集尘极,放电极振打装置应投入连续振打位置振打一般为4小时;3、振打装置停止后,仍应继续排灰,直到灰斗无灰后停气力输灰系统运行;4、停运保温箱及灰斗加热装置;5、锅炉事故灭火后,应立即停止电除尘器运行。