解决钢结构檩托板檩条连接孔不同轴问题

- 格式:ppt

- 大小:2.26 MB

- 文档页数:39

对轻钢结构中檩条的设计做法的观点和建议檩条的抗弯性能实验及设计方法研究>的报告:由于支座处存在着裂缝及连接孔,故在支座搭接区有一定程度的松动,导致部分弯矩释放,这样支座处的弯矩小于等截面连续梁的弯矩而跨中弯矩则大于等截面连续梁跨中的弯矩,而且檩条的实际挠度大于等截面连续梁的实际挠度值。

故在实际工程中z 型连续檩条的通常算法是:做成上下翼缘不等宽,以便于施工安装的嵌套连接,檩条的搭接长度一般取跨度的1/10可满足构成连续檩条的基本条件;内力计算时按等截面连续梁计算,先按50%活载均匀满布得到一个效应值Sl,再用50%活载按最不利隔跨布置得到第二个效应值S2,两者相加即为最不利活载所产生的荷载效应值S。

再考虑支座处的弯矩释放10%,檩条的极限承载力由支座处的最大弯矩值控制。

目前大多数设计人员不考虑支座处的双檩条强度,这样计算结果很不经济。

笔者认为既能做到节省钢材同时又安全合理的做法应是:支座处搭接区的刚度和抗弯模量按双檩条的代数和考虑,第一跨檩条的厚度大于其余各跨厚度,且同时考虑支座搭接区由于松动造成的弯矩释放10%。

这样既经济又安全,不失为一个很好的设计方法。

3檩条的连接3.1拉条的设置根据I'q规,当檩条跨度大于4m时,宜在檩条间跨中设置拉条;跨度大于6m时宜在檩条跨度三分点处各设一道拉条,在屋脊处还应设置斜拉条及撑杆。

拉条虽/J、,作用不/J、。

实际上有檩体系的压型钢板轻型屋面,拉条起着承受檩条侧向力,减/J、檩条的侧向变形和扭转,减/J、檩条的计算长度保证檩条的侧向稳定的作用。

拉条一般通过螺栓与檩条连接,拉条与屋面板的共同作用能有效地提高檩条的整体抗扭刚度和减少外部荷载引起的扭转效应。

虽然在檩条下翼缘附近有无拉条对檩条的抗弯承载力有很大影响,但当拉条强度满足后,拉条的刚度对抗弯和压弯承载力的影响可忽略。

所以门规推荐拉条的最小直径取为10mm,去除车丝对截面的削弱及锈蚀等因素外是可行的,但应注意:每一个坡面上的檩条是一个大的串联系统,因此檩条的受力是不均匀的,恒活荷载作用下离屋脊处越近的拉条内力越大,而在风吸力作用下正好相反。

钢结构焊接最易出现的问题及解决措施钢结构指主要由钢制材料组成的结构,是主要的建筑结构类型之一。

结构主要由型钢和钢板等制成的钢梁、钢柱、钢桁架等构件组成,各构件或部件之间通常采用焊缝、螺栓或铆钉连接。

因其自重较轻,且施工简便,广泛应用于大型厂房、场馆、超高层等领域。

钢结构在焊接过程中,有许多需要注意的事项,一旦疏忽,有可能铸成大错。

1、焊接施工不注意选择最佳电压【现象】焊接时无论是打底、填充、盖面,不管坡口尺寸大小,均选择同一电弧电压。

这样有可能达不到要求的熔深、熔宽,出现咬边、气孔、飞溅等缺陷。

【措施】一般针对不同情况应该分别选择相应长弧或短弧能得到较好的焊接质量和工作效率。

例如打底焊接时为了能得到较好的熔深应该采用短弧操作,填充焊或盖面焊接时为了得到较高的效率和熔宽可以适当加大电弧电压。

2、焊接不控制焊接电流【现象】焊接时,为了抢进度,对于中厚板对接焊缝采取不开坡口。

强度指标下降,甚至达不到标准要求,弯曲试验时出现裂纹,这样会使焊缝接头性能不能保证,对结构安全构成潜在危害。

【措施】焊接时要按工艺评定中的焊接电流控制,允许有10~15%浮动。

坡口的钝边尺寸不宜超过6mm。

对接时,板厚超过6mm时,要开坡口进行焊接。

3、不注意焊接速度与焊接电流,焊条直径协调使用【现象】焊接时不注意控制焊接速度与焊接电流,焊条直径、焊接位置协调起来使用。

如对全熔透的角缝进行打底焊时,由于根部尺寸窄,如焊接速度过快,根部气体、夹渣没有足够的时间排出,易使根部产生未熔透、夹渣、气孔等缺陷;盖面焊时,如焊接速度过快,也易产生气孔;焊接速度过慢,则焊缝余高会过高,外形不整齐;焊接薄板或钝边尺寸小的焊缝时,焊接速度太慢,易出现烧穿等情况。

【措施】焊接速度对焊接质量和焊接生产效率有重大影响,选用时配合焊接电流、焊缝位置(打底焊,填充焊,盖面焊)、焊缝的厚薄、坡口尺寸选取适当的焊接速度,在保证熔透,气体、焊渣易排出,不烧穿,成形良好的前提下选用较大的焊接速度,以提高生产率效率。

钢结构件焊接中存在问题预防措施及处理方法在钢结构工程中,由于有些构件的外形尺寸较大,形状多样,焊缝多,焊接位置不对称,或操作不当等因素,常出现各种焊接问题,影响钢结构的拼装质量和降低钢结构的使用寿命。

本文就钢结构制作焊接中存在的问题及产生的原因进行分析,并提出相应的预防措施和处理方法。

1 焊接中的局部变形和角变形1.1 产生的原因(1)制作构件的刚性小或不均匀,焊后收缩,变形不一致。

(2)制作构件本身焊缝布置不均、导致收缩不均匀,焊缝多的部位收缩大,变形也大。

(3)加工人员操作不当,未进行对称分层、分段和间断施焊,焊接电流、速度和方向不一致,造成构件变形不符合要求。

(4)焊接时“咬肉”过大,引起焊接应力集中和过量变形。

(5)焊接放置不平,应力集中释放时引起变形。

1.2 预防措施(1)设计时,尽量使构件各部分刚度和焊缝均匀布置,对称设置焊缝,减少交叉和密集焊缝。

(2)制定合理的焊接顺序,以减小变形。

如先焊构件的主焊缝,后焊次要焊缝;先焊对称部位的焊缝,后焊非对称焊缝;先焊收缩量大的焊缝,后焊收缩量小的焊缝;先焊对接焊缝,后焊角焊缝。

(3)对尺寸大和焊缝多的构件,采用分段、分层和间断施焊,并控制电流、速度和方向一致。

(4)手工焊接较长焊缝时,应采用分段进行间断焊接法,由工件的中间向两头退焊,焊接时人员应对称分散布置,避免由于热量集中引起变形。

(5)形状不对称的大型构件,应将小部件组焊矫正完变形后,再进行总组装配焊接,以减少整体变形。

(6)构件焊接应经常翻动,使变形互相抵消。

(7)对焊后易产生角变形的零部件,应在焊前进行预变形处理。

如钢板V形坡口对接,在焊前将接口适当垫高,可使焊后变平;H形钢翼板在有焊缝焊接前预压反变形,亦可消除焊后变形。

(8)对外焊加同件,用增大构件刚性来限制焊接变形,加固件的位置应设在收缩应力的反面。

1.3 处理方法对已变形的构件,如变形不大,可人工用卡具矫正:如变形较大的,可用火焰矫正;对局部变形可用火烤变形部位矫正;角变形采用边烤边用千斤顶施压的方法予以矫正。

钢结构焊接中存在的问题及处理方法分析【摘要】本文主要阐述钢结构焊接中存在的相关问题,对焊接中出现的局部变形、工件侧弯、工件扭曲等现象产生的原因与对策进行分析,并对钢结构焊接中各种变形的预防措施进行综合性探讨。

【关键词】钢结构;焊接;问题在钢结构焊接过程中,存在工件外形尺寸不同、形状多样、焊缝多、焊接位置不对称等多方面的影响因素,尤其是在加工处理过程中往往会出现各种各样的问题。

因此,要采取对这些问题处理的有效方式,全面提升钢结构焊接的整体质量控制。

1.钢结构焊接中的局部变形1.1存在问题与原因在钢结构焊接的过程中,由于加工件刚性各不相同,在不均匀的影响下,就会呈现焊接之后收缩效果的不一致,容易产生变形。

此外,由于加工件本身焊缝布置不均匀,焊缝多的部位收缩较大,也就会产生相应较大的变形。

加之焊接工作人员技术操作不熟悉,对于不对称的分层、分段等焊接中,没有形成稳定的焊接电流,从而造成在速度、方向上的不一致。

在焊接过程中咬肉相对较大,就会造成焊接应力的过度集中,产生相应的变形。

由于放置不平,在应力释放的过程中,也会引起相应的变形。

因此,要针对局部变形的现象,采用积极的处理方式。

1.2处理方式针对钢结构焊接中出现局部变形的现象,采取有效的应对措施:一是在设计过程中,要突出工件刚度与焊缝之间的均匀布置,形成对称设置的方式,从而减少交叉与密集焊缝现象的出现。

二是严格按照一定的焊接顺序。

在焊接的过程中,首先要对对称部位进行先焊接,对于收缩量大的焊缝也要进行先焊接。

三是对于工件焊缝的对称性,要积极采用分段、分层、间断焊缝的方式,实现电流、速度与方向的一致性。

四是采用分段间隔焊接法加强对长焊缝的有效处理。

对于大型加工件中出现的不对称现象,要积极纠正焊缝的变形,进行装配焊缝,减少变形现象的出现。

五是注重焊缝变形零部件的有效管理。

在焊缝前进行预变形的处理方式,对已经变形的工件,可以结合人工处理的方式实现对整个构建的加固处理。

连续檩条搭接长度分析及构造建议摘要:以理论模型入手分析了连续檩条内力情况,从而确定连续檩条最佳有效搭接长度,结合多年设计经验,给出在设计、施工时需要注意的构造要求。

关键词连续檩条分析模型有效搭接构造要求一.引言钢结构厂房在屋面设计过程中,为了节约材料、减少造价,大多采用Z型连续檩条,但是国家标准规范、图集中尚未对连续檩条搭接长度、构造有详细说明。

设计人员对连续檩条能否有效传递弯矩;内力挠度如何计算;搭接长度及构造要求应如何设计产生困惑。

现针对以上这些问题逐一分析。

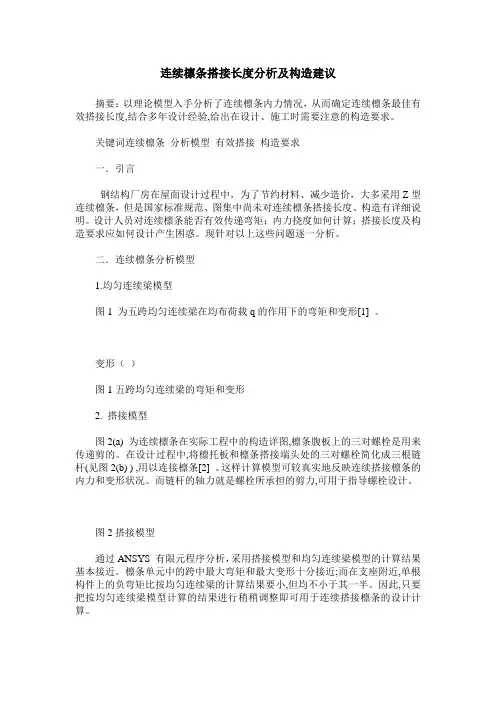

二.连续檩条分析模型1.均匀连续梁模型图1 为五跨均匀连续梁在均布荷载q的作用下的弯矩和变形[1] 。

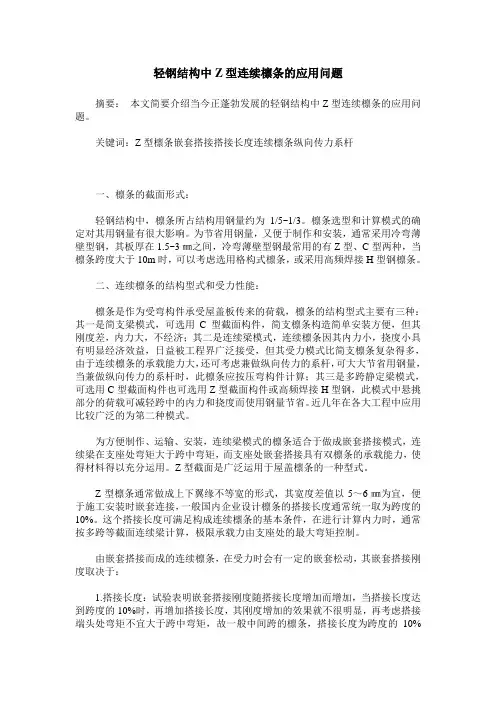

变形()图1五跨均匀连续梁的弯矩和变形2. 搭接模型图2(a) 为连续檩条在实际工程中的构造详图,檩条腹板上的三对螺栓是用来传递剪的。

在设计过程中,将檩托板和檩条搭接端头处的三对螺栓简化成三根链杆(见图2(b) ) ,用以连接檩条[2] 。

这样计算模型可较真实地反映连续搭接檩条的内力和变形状况。

而链杆的轴力就是螺栓所承担的剪力,可用于指导螺栓设计。

图2搭接模型通过ANSYS 有限元程序分析,采用搭接模型和均匀连续梁模型的计算结果基本接近。

檩条单元中的跨中最大弯矩和最大变形十分接近;而在支座附近,单根构件上的负弯矩比按均匀连续梁的计算结果要小,但均不小于其一半。

因此,只要把按均匀连续梁模型计算的结果进行稍稍调整即可用于连续搭接檩条的设计计算。

连续檩条的弯矩分布如图3所示,其控制截面的弯矩如图中M1~M9,其中M2、M4、M6、M8是搭接末端处的弯矩值,随搭接长度而定。

在支座处嵌套搭接双层檩条具有双倍的强度,跨中是单檩条强度。

优化设计应当是使M2≈M1, M4≈M5≈M6, M8≈M9……端跨的弯矩大于内部跨的弯矩,因此图3中的搭接长度应当是B>A≥C[3],弯矩值的控制截面将是M1、M3、M7、M9等。

在计算连续檩条的挠度时,应考虑嵌套搭接的松动带来的挠度增加,这个增加量有实验测定,檩条的细部尺寸不同,挠度的增加量不同,根据杭萧公司委托浙江大学做的试验的情况,可以将均匀连续梁模式计算出的挠度乘以1.3~1.5的放大系数,或对搭接区段的刚度,按单根檩条刚度的0.5L 来拟合计算。

轻钢结构中Z型连续檩条的应用问题摘要:本文简要介绍当今正蓬勃发展的轻钢结构中Z型连续檩条的应用问题。

关键词:Z型檩条嵌套搭接搭接长度连续檩条纵向传力系杆一、檩条的截面形式:轻钢结构中,檩条所占结构用钢量约为1/5~1/3。

檩条选型和计算模式的确定对其用钢量有很大影响。

为节省用钢量,又便于制作和安装,通常采用冷弯薄壁型钢,其板厚在1.5~3㎜之间,冷弯薄壁型钢最常用的有Z型、C型两种,当檩条跨度大于10m时,可以考虑选用格构式檩条,或采用高频焊接H型钢檩条。

二、连续檩条的结构型式和受力性能:檩条是作为受弯构件承受屋盖板传来的荷载,檩条的结构型式主要有三种:其一是简支梁模式,可选用C型截面构件,简支檩条构造简单安装方便,但其刚度差,内力大,不经济;其二是连续梁模式,连续檩条因其内力小,挠度小具有明显经济效益,日益被工程界广泛接受,但其受力模式比简支檩条复杂得多,由于连续檩条的承载能力大,还可考虑兼做纵向传力的系杆,可大大节省用钢量,当兼做纵向传力的系杆时,此檩条应按压弯构件计算;其三是多跨静定梁模式,可选用C型截面构件也可选用Z型截面构件或高频焊接H型钢,此模式中悬挑部分的荷载可减轻跨中的内力和挠度而使用钢量节省。

近几年在各大工程中应用比较广泛的为第二种模式。

为方便制作、运输、安装,连续梁模式的檩条适合于做成嵌套搭接模式,连续梁在支座处弯矩大于跨中弯矩,而支座处嵌套搭接具有双檩条的承载能力,使得材料得以充分运用。

Z型截面是广泛运用于屋盖檩条的一种型式。

Z型檩条通常做成上下翼缘不等宽的形式,其宽度差值以5~6㎜为宜,便于施工安装时嵌套连接,一般国内企业设计檩条的搭接长度通常统一取为跨度的10%。

这个搭接长度可满足构成连续檩条的基本条件,在进行计算内力时,通常按多跨等截面连续梁计算,极限承载力由支座处的最大弯矩控制。

由嵌套搭接而成的连续檩条,在受力时会有一定的嵌套松动,其嵌套搭接刚度取决于:1.搭接长度:试验表明嵌套搭接刚度随搭接长度增加而增加,当搭接长度达到跨度的10%时,再增加搭接长度,其刚度增加的效果就不很明显,再考虑搭接端头处弯矩不宜大于跨中弯矩,故一般中间跨的檩条,搭接长度为跨度的10%较为经济合理。

钢结构焊接的问题及处理方法详细讲解This model paper was revised by LINDA on December 15, 2012.钢结构焊接的问题及处理方法详细讲解焊接中的局部变形1.1产生原因1)加工件的刚性小或不均匀,焊后收缩,变形不一致。

2)加工件本身焊缝布置不均,导致收缩不均匀,焊缝多的部位收缩大、变形也大。

3)施工人员操作不当,未对称分层、分段、间断施焊,焊接电流、速度、方向不一致,造成加工件变形的不一致。

4)焊接时咬肉过大,引起焊接应力集中和过量变形。

5)焊接放置不平,应力集中释放时引起变形。

1.2预防措施1)设计时尽量使工件各部分刚度和焊缝均匀布置,对称设置焊缝减少交叉和密集焊缝。

2)制定合理的焊接顺序,以减少变形如先焊主要焊缝后焊次要焊缝,先焊对称部位的焊缝后焊非对称焊缝,先焊收缩量大的焊缝后焊收缩量小的焊缝,先焊对接焊缝后焊角焊缝。

3)对尺寸大焊缝多的工件,采用分段、分层、间断施焊,并控制电流、速度、方向一致。

4)手工焊接较长焊缝时,应采用分段进行间断焊接法,由工件的中间向两头退焊,焊接时人员应对称分散布置,避免由于热量集中引起变形。

5)大型加工件如形状不对称,应将小部件组焊矫正完变形后,再进行装配焊接,以减少整体变形。

6)工件焊接时应经常翻动,使变形互相抵消。

7)对于焊后易产生角变形的零部件,应在焊前进行预变形处理,如钢板V形坡口对接,在焊接前应将接口适当垫高,这样可使焊后变平。

8)通过外焊加固件增大工件的刚性来限制焊接变形,加固件的位置应设在收缩应力的反面。

1.3处理方法对已变形的构件,如变形不大,可人工用卡具矫正。

如变形较大,可用火炮矫正,对局部变形可用火烤外部位。

角变形可用边烤边用千斤顶的方法矫正。

工件侧弯2.1产生原因1)构件组未搭设平台,基准面出现侧弯,焊接后产生弯曲。

2)构件节点间隙不均,焊接后收缩向间隙大的一侧弯曲。

3)组焊与焊接工艺顺序不当,或强行组装,焊接后还存在较大残余应力或焊后放置不平、支点太少、或位置不正确而产生弯曲。

钢结构工程通病及治理

一、钢柱位移

1.现象:钢柱低部预留孔与预埋螺栓不对中。

2.治理:

(1) 经设计人员许可,沿偏差方向将孔扩大为椭园孔,然后换用加大的垫圈进行安装。

(2) 如果螺栓孔相对位移较大,经设计人员同意可将螺栓割除,将根部螺栓焊于预埋钢板上,附上一块与预埋钢板等厚的钢板,再与预埋钢板采取铆钉塞焊

法焊上,然后根据设计要求焊上新螺栓。

二、底脚螺栓位移

1. 现象:底脚螺栓与轴线相对位置超过允许值。

2. 治理:可用氧乙炔火焰将柱底座板螺栓孔扩大,安装时,另加厚钢垫板。

也可将螺栓根部砼凿去 50-100mm,而后将螺栓稍弯曲,再烤直。

三、连接板拼装不严密

1. 现象:连接板之间拼缝不密实,有间隙。

2. 治理:

(1) 连接板之间的间隙小于1mm的,可不作处理。

(2) 连接板间的间隙为1-3mm,将厚的一侧作成向较薄一侧过渡缓坡。

(3) 连接板间的间隙大于3mm,填入垫板,垫板的表面与构件同样处理。

钢结构焊接的问题及处理方法详细讲解焊接中的局部变形1.1产生原因1)加工件的刚性小或不均匀,焊后收缩,变形不一致。

2)加工件本身焊缝布置不均,导致收缩不均匀,焊缝多的部位收缩大、变形也大。

3)施工人员操作不当,未对称分层、分段、间断施焊,焊接电流、速度、方向不一致,造成加工件变形的不一致。

4)焊接时咬肉过大,引起焊接应力集中和过量变形。

5)焊接放置不平,应力集中释放时引起变形。

1.2预防措施1)设计时尽量使工件各部分刚度和焊缝均匀布置,对称设置焊缝减少交叉和密集焊缝。

2)制定合理的焊接顺序,以减少变形如先焊主要焊缝后焊次要焊缝,先焊对称部位的焊缝后焊非对称焊缝,先焊收缩量大的焊缝后焊收缩量小的焊缝,先焊对接焊缝后焊角焊缝。

3)对尺寸大焊缝多的工件,采用分段、分层、间断施焊,并控制电流、速度、方向一致。

4)手工焊接较长焊缝时,应采用分段进行间断焊接法,由工件的中间向两头退焊,焊接时人员应对称分散布置,避免由于热量集中引起变形。

5)大型加工件如形状不对称,应将小部件组焊矫正完变形后,再进行装配焊接,以减少整体变形。

6)工件焊接时应经常翻动,使变形互相抵消。

7)对于焊后易产生角变形的零部件,应在焊前进行预变形处理,如钢板V形坡口对接,在焊接前应将接口适当垫高,这样可使焊后变平。

8)通过外焊加固件增大工件的刚性来限制焊接变形,加固件的位置应设在收缩应力的反面。

1.3处理方法对已变形的构件,如变形不大,可人工用卡具矫正。

如变形较大,可用火炮矫正,对局部变形可用火烤外部位。

角变形可用边烤边用千斤顶的方法矫正。

工件侧弯2.1产生原因1)构件组未搭设平台,基准面出现侧弯,焊接后产生弯曲。

2)构件节点间隙不均,焊接后收缩向间隙大的一侧弯曲。

3)组焊与焊接工艺顺序不当,或强行组装,焊接后还存在较大残余应力或焊后放置不平、支点太少、或位置不正确而产生弯曲。

4)运输、堆放、起吊点不当,导致工件向一侧弯曲。

2.2预防措施1)构件组装应在找平的钢平台上进行,焊接前挂通线检查。

金属屋面檩托、檩条专项施工方案交底记录

四、施工部署

檩托安装思路

根据长春会展屋面结构形式,檩托及檩条安装安装思路如下:

搭设通道+拉设生命线+铺设安全平网+测量放线+复核+高空安装+检验

檩条串吊安装图

檩条安装过程采用串吊安装,减少吊车起回臂杆次数,可大大提高安装效率。

放好位置后用水平尺确定是否倾斜,待安装位置、误差确认无误后檩条两侧分别用檩托固定在主体结构上,待复核无误后安排专业的焊工进行点焊。

施工测量保证措施

施工测量成果包括测量原始记录资料,各种内业成果,测量技术交底,测量桩位,点之记和各种精度分析、评定资料等。

要做好交接工作。

收到设计单位的设计文件后,测量工程师在开工前须办理基准点的移交手续,

监理方一起到现场点交接基准点,办理相应的手续。

测量工程师组织项目部测量人员

)加强施工现场安全管理,健全安全管理制度。

檩托及檩条安装位置正下部

第21 页。

钢结构焊接的问题及处理方法详细讲解This model paper was revised by LINDA on December 15, 2012.钢结构焊接的问题及处理方法详细讲解焊接中的局部变形1.1产生原因1)加工件的刚性小或不均匀,焊后收缩,变形不一致。

2)加工件本身焊缝布置不均,导致收缩不均匀,焊缝多的部位收缩大、变形也大。

3)施工人员操作不当,未对称分层、分段、间断施焊,焊接电流、速度、方向不一致,造成加工件变形的不一致。

4)焊接时咬肉过大,引起焊接应力集中和过量变形。

5)焊接放置不平,应力集中释放时引起变形。

1.2预防措施1)设计时尽量使工件各部分刚度和焊缝均匀布置,对称设置焊缝减少交叉和密集焊缝。

2)制定合理的焊接顺序,以减少变形如先焊主要焊缝后焊次要焊缝,先焊对称部位的焊缝后焊非对称焊缝,先焊收缩量大的焊缝后焊收缩量小的焊缝,先焊对接焊缝后焊角焊缝。

3)对尺寸大焊缝多的工件,采用分段、分层、间断施焊,并控制电流、速度、方向一致。

4)手工焊接较长焊缝时,应采用分段进行间断焊接法,由工件的中间向两头退焊,焊接时人员应对称分散布置,避免由于热量集中引起变形。

5)大型加工件如形状不对称,应将小部件组焊矫正完变形后,再进行装配焊接,以减少整体变形。

6)工件焊接时应经常翻动,使变形互相抵消。

7)对于焊后易产生角变形的零部件,应在焊前进行预变形处理,如钢板V形坡口对接,在焊接前应将接口适当垫高,这样可使焊后变平。

8)通过外焊加固件增大工件的刚性来限制焊接变形,加固件的位置应设在收缩应力的反面。

1.3处理方法对已变形的构件,如变形不大,可人工用卡具矫正。

如变形较大,可用火炮矫正,对局部变形可用火烤外部位。

角变形可用边烤边用千斤顶的方法矫正。

工件侧弯2.1产生原因1)构件组未搭设平台,基准面出现侧弯,焊接后产生弯曲。

2)构件节点间隙不均,焊接后收缩向间隙大的一侧弯曲。

3)组焊与焊接工艺顺序不当,或强行组装,焊接后还存在较大残余应力或焊后放置不平、支点太少、或位置不正确而产生弯曲。

钢结构焊接中存在的问题及处理方法钢结构焊接中存在的问题及处理方法摘要:介绍了焊接中的局部变形、工件侧弯、工件扭曲等产生的原因。

详细阐述了焊接中各种变形的预防措施及处理办法。

对焊接操作具有指导意义。

关键词:钢结构焊接、工件侧弯、工件扭曲在加工钢结构工件的过程中,由于一些工件的外形尺寸较大、形状多样、焊缝多、焊接位置不对称以及施工人员操作不当等多种因素的影响,在加工过程中,常出现多种焊接问题,影响产品的质量下面就钢结构焊接中存在的问题及产生的原因进行分析,并提出相应的预防措施和处理方法1焊接中的局部变形1. 1产生原因1)加工件的刚性小或不均匀,焊后收缩,变形不一致。

2)加工件本身焊缝布置不均,导致收缩不均匀,焊缝多的部位收缩大、变形也大。

3施工人员操作不当,未对称分层、分段、间断施焊,焊接电流、速度、方向不一致,造成加工件变形的不一致。

4)焊接时咬肉过大,引起焊接应力集中和过量变形。

5)焊接放置不平,应力集中释放时引起变形。

1. 2预防措施1)设计时尽量使工件各部分刚度和焊缝均匀布置,对称设置焊缝减少交叉和密集焊缝。

2)制定合理的焊接顺序,以减少变形如先焊主要焊缝后焊次要焊缝,先焊对称部位的焊缝后焊非对称焊缝,先焊收缩量大的焊缝后焊收缩量小的焊缝,先焊对接焊缝后焊角焊缝。

3)对尺寸大焊缝多的工件,采用分段、分层、间断施焊,并控制电流、速度、方向一致。

4)手工焊接较长焊缝时,应采用分段进行间断焊接法,由工件的中间向两头退焊,焊接时人员应对称分散布置,避免由于热量集中引起变形。

5)大型加工件如形状不对称,应将小部件组焊矫正完变形后,再进行装配焊接,以减少整体变形。

6)工件焊接时应经常翻动,使变形互相抵消。

7)对于焊后易产生角变形的零部件,应在焊前进行预变形处理,如钢板V形坡口对接,在焊接前应将接口适当垫高,这样可使焊后变平。

8)通过外焊加固件增大工件的刚性来限制焊接变形,加固件的位置应设在收缩应力的反面1.3处理方法对已变形的构件,如变形不大,可人工用卡具矫正。

屋面檩条系统安装方案

1、檩条安装应在钢性支承(系件)、水平支承、柱间支承安装完毕,且钢结构主体调校完毕后进行。

2、檩托的焊接应在钢梁上按图示尺寸划线,檩托按线焊接固定。

同列檩托的焊接位置应在一条直线上,且于钢梁(柱)保持垂直。

3、对于坡度小于1:12。

5的屋面,檩条安装时应注意消除由钢梁挠度而造成的屋面不平直现象。

4、檩条间拉条对檩条起稳定作用,安装时拉条每端在檩条两面的螺母均要旋紧,以便自专将檩条调直。

5、焊接操作必须由持证焊工进行。

6、焊条采用E4303型,直径Φ3。

2;焊机采用交流焊机,焊接电流100~130A。

7、施焊前应检查焊条质量证明书,调整好焊机电流。

检查焊接部位表面清理的质量,合格后方能施焊。

8、焊条应存放在干燥、通风良好的地方。

9、焊缝尺寸应按施工图纸要求施工。

10、雨雪天气时,禁止露天施焊。

11、焊接完成后,应对焊缝外观质量进行目测检查。

焊缝的焊波应均匀,不得有裂纹、未熔合、夹渣、咬边、烧穿等缺陷。

12、焊接完成后,应将药皮清理干净,先涂两度防锈底漆,再涂面漆。

13、檩条间距按施工图纸要求布置,其误差值不大于±5。

0㎜,

檩条弯曲矢高不大于L/750且小于12。

0㎜。

用钢尺和拉线检查。

14、水槽焊接完成后,应进行防水试验,焊缝处不得渗水、漏水。