机械加工工艺学-讲义

- 格式:ppt

- 大小:7.47 MB

- 文档页数:100

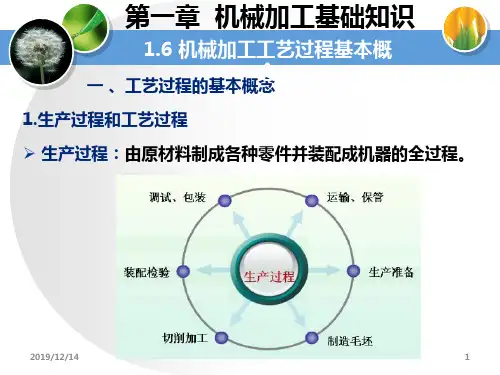

机械加工工艺基础资料1. 引言机械加工是现代制造业中的一项重要工艺,广泛应用于各个领域,如制造机械零件、零件修复和创新产品的制造等。

机械加工工艺是通过切削、磨削、锻造、冷镦、焊接和组装等一系列加工过程来将原材料转变为最终产品的过程。

本文档将介绍机械加工工艺的基础知识和技术要点。

2. 机械加工工艺的分类机械加工工艺按照不同的加工方式和原理可以分为以下几类:2.1 切削加工切削加工是一种通过切削刀具将工件表面上的材料去除的加工方式。

常见的切削加工包括铣削、车削、钻削和镗削等。

切削加工的目的是通过不同的切削工艺来得到所需形状和尺寸的工件。

2.2 磨削加工磨削加工是一种通过磨削工具将工件表面上的材料去除的加工方式。

磨削加工可以分为精益磨、超精磨和光洁磨等。

它能够在工件表面产生非常小的切削量,从而达到高精度和光洁度。

2.3 锻造加工锻造加工是一种通过压力将金属原料加工成所需形状的加工方式。

它可以分为自由锻和模锻两类。

锻造是一种具有高效率、节材节能的加工方式,广泛应用于制造轴类、齿轮、飞轮等各种工作台。

2.4 冷镦加工冷镦加工是一种通过冷镦机将金属丝材料经过一系列挤压和拉伸操作,加工成所需的形状和尺寸的加工方式。

冷镦加工常用于生产螺纹、钉子、螺栓等金属小零件。

2.5 焊接加工焊接是将金属材料通过加热或加压等方式,使其熔化并同时产生熔渣的过程。

焊接加工是通过将两个或多个金属工件加热到熔点,并使之相互衔接,从而得到一个整体的加工方式。

常见的焊接方法有电弧焊、气焊、激光焊等。

2.6 组装加工组装加工是将多个零件按照设计要求进行装配的加工方式。

组装加工是一个将零件组合成最终产品的工艺过程。

3. 机械加工工艺的基本流程机械加工工艺的基本流程如下:1.加工准备:确定所需加工零件的设计、确定加工方式和工艺路线、选择合适的工具和设备。

2.加工设备调整:按照工艺规程调整和装夹加工设备,如机床、刀具、磨具等。

3.加工工序执行:按照工艺要求进行零件加工,如切削、磨削、锻造等。

机械加工工艺基础培训讲义机械加工工艺基础材料成形工艺基础:主要介绍机械零件毛坯成形方法的工艺特点、工艺参数的选择、各类零件毛坯的结构工艺性、零件的材料选择与成形方法选择的基本原则。

机械加工工艺基础:主要介绍机械加工的基本概念、切削基本原理、切削机床与刀具、切削加工基本工艺过程、选择切削加工方法的基本原则,以及零件机械加工结构工艺性。

机械加工工艺基础第一章.切削加工的基础知识第二章.金属切削机床第三章.机械加工工艺过程第四章.零件表面的加工方案第五章.零件的结构工艺性第六章.数控加工技术第一章切削加工的基础知识1.1 钳工与机械加工钳工:通过工人手持工具进行切削加工。

机械加工:采用不同的机床(如车床、铣床、刨床、磨床、钻床等)对工件进行切削加工。

2.零件表面质量的概念2.1.2 形状精度Φ25 轴加工后可能产生的形状误差指零件上实际要素的形状与理想形状相符合的程度;国家标准规定了六类形状公差(见下表)形状精度的标注:框格分为2格,箭头指向待表达的表面,数字表示允许误差的大小,单位为毫米。

2.1.3 位置精度指零件的实际要素(点、线、面)相对于基准之间位置的准确度。

2.2 表面粗糙度表面粗糙度:零件微观表面高低不平的程度。

产生的原因:1)切削时刀具与工件相对运动产生的磨擦;2)机床、刀具和工件在加工时的振动;3)切削时从零件表面撕裂的切屑产生的痕迹;4)加工时零件表面发生塑性变形。

2.2 表面粗糙度表面粗糙度对零件质量的影响:零件的表面粗糙度对机器零件的性能和使用寿命影响较大,主要有以下几个方面:1)零件表面粗糙,将使接触面积减小,单位面积压力加大,接触变形加大,磨擦阻力增大,磨损加快;2) 表面粗糙度影响配合性质。

对于间隙配合,表面粗糙易磨损,造成间隙迅速加大;对于过盈配合,在装配时,可使微小凸峰挤平,有效过盈量减少,使配合件强度降低;3)零件表面粗糙,低谷处容易聚积腐蚀性物质,且不易清除,造成表面腐蚀;4)当零件承受载荷时,凹谷处易产生应力集中,以致产生裂纹而造成零件断裂。