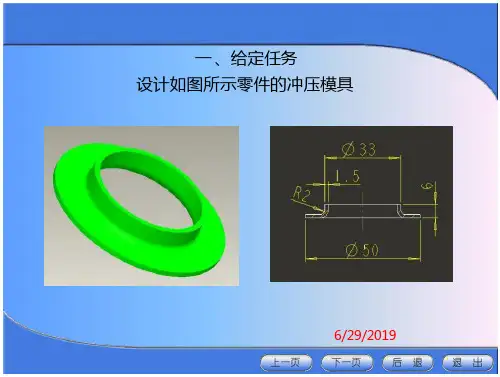

设计计算翻边、翻孔

- 格式:doc

- 大小:29.00 KB

- 文档页数:1

方形翻边孔计算公式在工程设计和制造中,方形翻边孔是一种常见的连接方式,它可以用于连接金属板或其他材料,具有较好的强度和稳定性。

在实际应用中,需要对方形翻边孔进行计算,以确保其连接的稳定性和可靠性。

本文将介绍方形翻边孔的计算公式及其应用。

方形翻边孔的计算公式主要涉及到以下几个方面,翻边孔的尺寸、材料的厚度、翻边角度等。

下面将逐一介绍这些计算公式。

1. 翻边孔的尺寸计算公式。

翻边孔的尺寸是指翻边后的孔口尺寸,通常用于确定螺栓或其他连接件的尺寸。

翻边孔的尺寸计算公式如下:D = d + 2t + 2r。

其中,D为翻边后的孔口直径,d为原始孔口直径,t为材料的厚度,r为翻边角度。

通过这个公式,可以计算出翻边后的孔口尺寸,从而确定连接件的尺寸。

2. 翻边角度的计算公式。

翻边角度是指翻边孔边缘与板材表面的夹角,通常用于确定翻边孔的加工工艺。

翻边角度的计算公式如下:α = arctan(t / (D d))。

其中,α为翻边角度,t为材料的厚度,D为翻边后的孔口直径,d为原始孔口直径。

通过这个公式,可以计算出翻边孔的角度,从而确定翻边孔的加工工艺。

3. 翻边后的孔口形状计算公式。

翻边后的孔口形状通常为圆形或椭圆形,其形状可以通过计算公式进行确定。

对于圆形孔口,其形状计算公式如下:S = π (D / 2) ^ 2。

其中,S为翻边后的孔口面积,D为翻边后的孔口直径。

通过这个公式,可以计算出翻边后的孔口形状,从而确定连接件的适配性。

4. 翻边孔的强度计算公式。

翻边孔的强度是指其抗拉强度和承载能力,通常用于确定连接件的选型和使用条件。

翻边孔的强度计算公式如下:F = σ S。

其中,F为翻边孔的承载能力,σ为材料的抗拉强度,S为翻边后的孔口面积。

通过这个公式,可以计算出翻边孔的强度,从而确定连接件的选型和使用条件。

通过以上计算公式,可以对方形翻边孔进行详细的计算和分析,从而确保其连接的稳定性和可靠性。

在实际应用中,需要根据具体的工程要求和材料特性进行合理的计算和设计,以确保方形翻边孔的质量和性能。

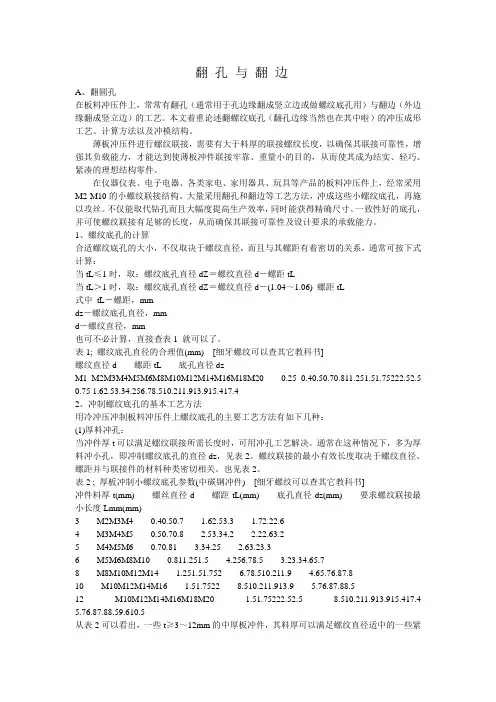

翻孔与翻边A、翻圆孔在板料冲压件上,常常有翻孔(通常用于孔边缘翻成竖立边或做螺纹底孔用)与翻边(外边缘翻成竖立边)的工艺。

本文着重论述翻螺纹底孔(翻孔边缘当然也在其中啦)的冲压成形工艺、计算方法以及冲模结构。

薄板冲压件进行螺纹联接,需要有大于料厚的联接螺纹长度,以确保其联接可靠性,增强其负载能力,才能达到使薄板冲件联接牢靠、重量小的目的,从而使其成为结实、轻巧、紧凑的理想结构零件。

在仪器仪表、电子电器、各类家电、家用器具、玩具等产品的板料冲压件上,经常采用M2-M10的小螺纹联接结构。

大量采用翻孔和翻边等工艺方法,冲成这些小螺纹底孔,再施以攻丝。

不仅能取代钻孔而且大幅度提高生产效率,同时能获得精确尺寸、一致性好的底孔,并可使螺纹联接有足够的长度,从而确保其联接可靠性及设计要求的承载能力。

1、螺纹底孔的计算合适螺纹底孔的大小,不仅取决于螺纹直径,而且与其螺距有着密切的关系,通常可按下式计算:当tL≤1时,取:螺纹底孔直径dZ=螺纹直径d-螺距tL当tL>1时,取:螺纹底孔直径dZ=螺纹直径d-(1.04~1.06) 螺距tL式中tL-螺距,mmdz-螺纹底孔直径,mmd-螺纹直径,mm也可不必计算,直接查表1 就可以了。

表1; 螺纹底孔直径的合理值(mm) [细牙螺纹可以查其它教科书]螺纹直径d 螺距tL 底孔直径dzM1 M2M3M4M5M6M8M10M12M14M16M18M20 0.25 0.40.50.70.811.251.51.75222.52.5 0.75 1.62.53.34.256.78.510.211.913.915.417.42、冲制螺纹底孔的基本工艺方法用冷冲压冲制板料冲压件上螺纹底孔的主要工艺方法有如下几种:(1)厚料冲孔:当冲件厚t可以满足螺纹联接所需长度时,可用冲孔工艺解决。

通常在这种情况下,多为厚料冲小孔,即冲制螺纹底孔的直径dz,见表2。

螺纹联接的最小有效长度取决于螺纹直径、螺距并与联接件的材料种类密切相关。

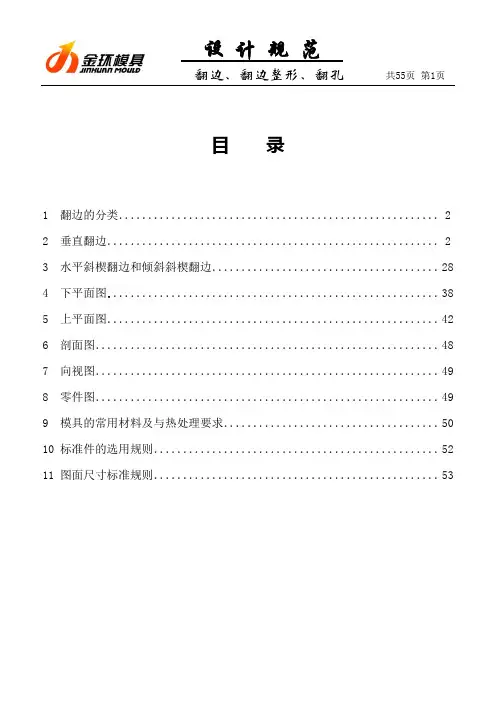

目录1 翻边的分类.......................................................22 垂直翻边.........................................................23 水平斜楔翻边和倾斜斜楔翻边.......................................284 下平面图.........................................................385 上平面图.........................................................426 剖面图...........................................................487 向视图...........................................................498 零件图...........................................................499 模具的常用材料及与热处理要求.....................................5010 标准件的选用规则.................................................5211 图面尺寸标准规则.................................................531 翻边的分类翻边按冲压方向分可分为垂直翻边、水平斜楔、翻边和倾斜翻边。

2 垂直翻边垂直翻边分为平板类翻边和拉延成形类翻边。

2.1 平板类翻边(压弯)平板类翻边(压弯)分为平板直线压弯,曲线翻边和翻孔。

2.1.1平板直线压弯平板直线压弯的展开计算: L=e1+e2+e3+en+R1e+R2e+Rne 式中:L :展开长度;e1、en :各段走线段长度;R1e :压弯圆角的中性层展开长度。

目录1 翻边的分类.......................................................22 垂直翻边.........................................................23 水平斜楔翻边和倾斜斜楔翻边.......................................284 下平面图.........................................................385 上平面图.........................................................426 剖面图...........................................................487 向视图...........................................................498 零件图...........................................................499 模具的常用材料及与热处理要求.....................................5010 标准件的选用规则.................................................5211 图面尺寸标准规则.................................................53 1 翻边的分类翻边按冲压方向分可分为垂直翻边、水平斜楔、翻边和倾斜翻边。

2 垂直翻边垂直翻边分为平板类翻边和拉延成形类翻边。

2.1 平板类翻边(压弯)平板类翻边(压弯)分为平板直线压弯,曲线翻边和翻孔。

2.1.1平板直线压弯平板直线压弯的展开计算: L=e1+e2+e3+en+R1e+R2e+Rne 式中:L :展开长度;e1、en :各段走线段长度;R1e :压弯圆角的中性层展开长度。

模具课程设计计算说明书题目:工字筒件中间工序的冲压模具设计年级专业:模具设计与制造08-04学生姓名:岳巧珍指导教师:陶福春2010 年09 月10日目录摘要 (3)绪论 (5)一、冲压工艺性分析 (7)二、冲压工艺方案的确定 (8)1.方案种类 (8)2.方案的比较 (8)3.方案的确定 (8)三、模具结构形式的确定 (9)四、设计工艺计算 (10)1.基本尺寸与计算 (10)2.冲裁压力的计算 (12)3.压力机公称压力的确定 (12)4.冲裁压力中心的确定 (13)5.工作零件刃口尺寸的计算 (15)五、模具总体结构设计 (19)六、主要零部件的设计 (20)1.工作零件的结构设计 (20)2.定位零件的设计 (22)3.卸料部件的设计 (23)4.导柱、导套位置的确定 (23)5.模架及其他零部件的设计 (24)七、模具总装图 (24)八、填写冲压工艺卡片 (27)九、填写模具零件加工工艺卡 (29)十一、结束语 (34)致谢 (35)主要参考文献 (36)摘要论文是由翻边设计、冲孔模设计组成,冲压模具主要是将板料分离或成形而得到制件的加工方法。

因为模具的生产主要是大批量的生产,而且模具可以保证冲压产品的尺寸精度和产品质量,模具的设计与制造主要考虑到模具的设计能否满足工件的工艺性设计,能否加工出合格的零件,以及后来的维修和存放是否合理等。

在本次设计中的取暖器主机连接座中,不仅要考虑要使做出的零件能满足工作要求,还要保证它的使用寿命。

其次设计中还要考虑到它的实际工作环境和必须完成的设计任务,两套模具的模架分别采用后置和中间形式,凹模采用整体凹模,这样可以采用线切割等数控设备来一次完成全部的工序加工,在设计中我要考虑到很多关于我所设计模具的知识,包括它的使用场合、外观要求等,从这里可以知道模具设计是一项很复杂的工作,所以在设计要不断的改进直到符合要求。

关键词:翻边冲孔工艺性AbstractPaper is designed by the flanging, punching mould design, sheet metal stamping is mainly will get separated or forming parts processing methods. Because the mold production mainly mass production, and mould can ensure the precision stamping products and product quality, the mold design and manufacture of the main consideration of mould design can meet the design, can processing manufaturability qualified parts, and then repair and storage whether reasonable, etc. In the design of the main building, connect heater to make the parts can satisfy the requirements, it also ensures that its service life.Second design to consider its actual working environment and must complete the task, two sets of mould design of formwork used respectively, and the form of dies.the using integral dies.the, so can using such equipment to a linear control all the process in the design, I will consider a lot about my knowledge of mould design, including the use of its appearance, etc, from here can know mold design is a very complicated work, so in the design to continuous improvement until meets the requirement.Keywords: flanging punching process绪论(1)课题来源及要求本次模具毕业设计的课题属于零件设计类,来源于生产实际问题,是一个圆孔类取暖器主机连接座,该零件需通过①落料--②拉伸--③落料冲孔--④平面翻边--⑤内孔翻边-- ⑥冲侧面孔六道工序完成。

目录1 翻边的分类.......................................................22 垂直翻边.........................................................23 水平斜楔翻边和倾斜斜楔翻边.......................................284 下平面图.........................................................385 上平面图.........................................................426 剖面图...........................................................487 向视图...........................................................498 零件图...........................................................499 模具的常用材料及与热处理要求.....................................5010 标准件的选用规则.................................................5211 图面尺寸标准规则.................................................531 翻边的分类翻边按冲压方向分可分为垂直翻边、水平斜楔、翻边和倾斜翻边。

2 垂直翻边垂直翻边分为平板类翻边和拉延成形类翻边。

2.1 平板类翻边(压弯)平板类翻边(压弯)分为平板直线压弯,曲线翻边和翻孔。

2.1.1平板直线压弯平板直线压弯的展开计算: L=e1+e2+e3+en+R1e+R2e+Rne 式中:L :展开长度;e1、en :各段走线段长度;R1e :压弯圆角的中性层展开长度。

翻孔与翻边A、翻圆孔在板料冲压件上,常常有翻孔(通常用于孔边缘翻成竖立边或做螺纹底孔用)与翻边(外边缘翻成竖立边)的工艺。

本文着重论述翻螺纹底孔(翻孔边缘当然也在其中啦)的冲压成形工艺、计算方法以及冲模结构。

薄板冲压件进行螺纹联接,需要有大于料厚的联接螺纹长度,以确保其联接可靠性,增强其负载能力,才能达到使薄板冲件联接牢靠、重量小的目的,从而使其成为结实、轻巧、紧凑的理想结构零件。

在仪器仪表、电子电器、各类家电、家用器具、玩具等产品的板料冲压件上,经常采用M2-M10的小螺纹联接结构。

大量采用翻孔和翻边等工艺方法,冲成这些小螺纹底孔,再施以攻丝。

不仅能取代钻孔而且大幅度提高生产效率,同时能获得精确尺寸、一致性好的底孔,并可使螺纹联接有足够的长度,从而确保其联接可靠性及设计要求的承载能力。

1、螺纹底孔的计算合适螺纹底孔的大小,不仅取决于螺纹直径,而且与其螺距有着密切的关系,通常可按下式计算:当tL≤1时,取:螺纹底孔直径dZ=螺纹直径d-螺距tL当tL>1时,取:螺纹底孔直径dZ=螺纹直径d-(1.04~1.06) 螺距tL式中tL-螺距,mmdz-螺纹底孔直径,mmd-螺纹直径,mm也可不必计算,直接查表1 就可以了。

表1; 螺纹底孔直径的合理值(mm) [细牙螺纹可以查其它教科书]螺纹直径d 螺距tL 底孔直径dzM1 M2M3M4M5M6M8M10M12M14M16M18M20 0.25 0.40.50.70.811.251.51.75222.52.5 0.75 1.62.53.34.256.78.510.211.913.915.417.42、冲制螺纹底孔的基本工艺方法用冷冲压冲制板料冲压件上螺纹底孔的主要工艺方法有如下几种:(1)厚料冲孔:当冲件厚t可以满足螺纹联接所需长度时,可用冲孔工艺解决。

通常在这种情况下,多为厚料冲小孔,即冲制螺纹底孔的直径dz,见表2。

螺纹联接的最小有效长度取决于螺纹直径、螺距并与联接件的材料种类密切相关。

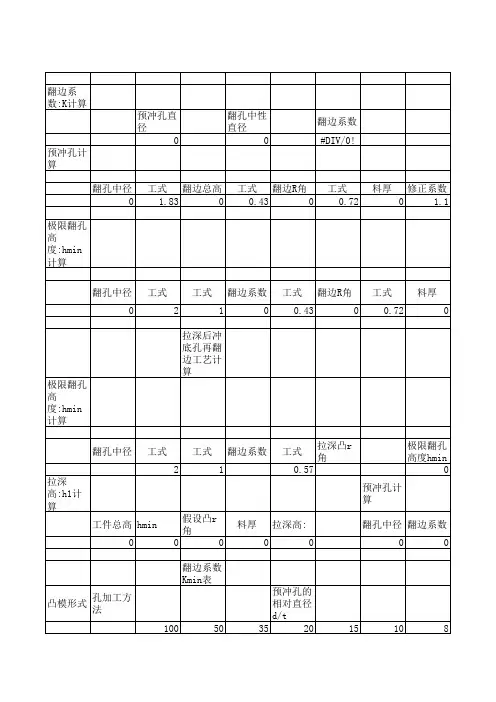

冲压模具翻孔预冲孔的计算冲压模具设计中的翻孔和预冲孔是常见的操作,用于加工板材或金属工件上的孔洞。

本文将介绍冲压模具翻孔和预冲孔的计算原理和方法。

1.翻孔的计算方法:翻孔是通过模具的冲击作用将材料冲出一定形状的孔洞,其计算方法如下:(1)计算翻孔的直径:翻孔的直径可以根据翻边高度和材料厚度来计算,一般来说,翻孔直径应为翻边高度的1.5到2倍。

(2)计算翻孔的深度:翻孔的深度可以根据翻边高度和钢板的硬度来计算,一般来说,翻孔的深度应为翻边高度的1.5到2倍。

2.预冲孔的计算方法:预冲孔是在冲压模具中先冲制一个小直径的孔洞,然后再进行下一步的冲裁操作,其计算方法如下:(1)计算预冲孔的直径:预冲孔的直径可以根据材料的厚度和孔洞形状来计算,一般来说,预冲孔的直径应为材料厚度的0.6到1倍。

(2)计算预冲孔的间距:预冲孔的间距可以根据模具的结构和冲裁方式来计算,一般来说,预冲孔的间距应保持在材料厚度的2到3倍。

3.翻孔和预冲孔的计算实例:假设要设计一个冲压模具用于加工厚度为2mm的钢板上的孔洞,根据上述的计算方法,可以进行如下计算:(1)翻孔的计算:根据翻边高度的要求,假设翻边高度为5mm,则翻孔的直径应为7.5mm到10mm之间。

根据钢板的硬度,可以计算出翻孔的深度应为7.5mm 到10mm之间。

(2)预冲孔的计算:根据材料的厚度,假设预冲孔的直径为1.2mm到2mm之间。

根据模具的结构和冲裁方式,假设预冲孔的间距为4mm到6mm之间。

以上仅为一个简单的计算实例,实际的冲压模具设计需要考虑更多的因素,如材料的性质、模具的结构和冲裁方式等。

因此,在进行冲压模具翻孔和预冲孔的计算时,需要根据具体情况进行综合考虑和计算。

在冲压模具设计中,翻孔和预冲孔的计算是非常重要的一步,直接影响到模具加工的质量和效率。

因此,在进行冲压模具翻孔和预冲孔的计算时,需要充分考虑材料的性质、模具的结构和冲裁方式等因素,并进行合理的计算和优化。

翻边的预冲孔如何计算

翻边预冲孔是一种常见的金属加工方法,用于在金属板上制作出具有边缘上翻的孔洞。

这种方法通常用于制作连接件、固定件和装饰件。

在进行翻边预冲孔的计算过程中,需要考虑以下几个方面:

1.材料厚度:首先,需要测量金属板的厚度。

材料厚度对于计算翻边预冲孔的大小至关重要,因为预冲孔应该适合于材料的厚度,以确保正确的加工和连接。

2.预冲孔直径:预冲孔的直径取决于所使用的螺栓或螺钉的直径以及预期的连接强度要求。

在计算预冲孔直径时,应考虑到预冲孔直径至少要大于螺钉直径的1.2倍。

3.翻边高度:翻边高度是指金属板上翻的边缘高度。

为了保证翻边的质量和稳定性,翻边高度应适当。

通常情况下,翻边高度应大于金属板厚度的1.5倍。

4.翻边宽度:翻边宽度是指金属板上翻的边缘宽度。

翻边宽度的计算取决于所使用的预冲孔直径和翻边高度。

通常情况下,翻边宽度应大于预冲孔的直径。

5.翻边角度:翻边角度是指翻边边缘与金属板平面的夹角。

翻边角度通常在30度至45度之间,具体取决于材料的类型和翻边的预期效果。

圆孔翻边系数关于圆孔翻边系数,它包括3个方面:即翻边系数、过渡段长度和翻边凸起高度。

定义1:在同一设计条件下,允许相邻两圆弧部分重叠的最小圆弧半径称为圆孔翻边系数。

该参数表示了圆孔的加工难易程度,反映了机床加工圆孔的能力。

常见的圆孔翻边系数可分为三种:圆孔翻边系数分为三级,数字越大,则孔径就越小,但壁厚就越大。

一级最小翻边半径为15: 16: 17,三级最小翻边半径为21: 22: 23。

(1)圆弧的长度,是指垂直于弦切线并从连心线通过圆心并垂直于弦切线的半径所画圆弧与直径之间的长度。

一般有如下两种计算方法: 1)用弦长的百分数表示。

2)用弦长的百分数表示。

圆孔翻边系数定义为:圆孔翻边系数=1/2πr圆孔翻边系数的大小,与圆弧的长度有关,长度越大,翻边系数就越大。

2)(当时间t)当r_1m,φ0。

6f= 8, t=40分时,翻边系数最大,此时过渡段的长度为最小,过渡段的曲率半径为最大值。

2)(d—。

t)t=4分时,随着r的增加,圆孔翻边系数减小,过渡段的曲率半径也减小,而且过渡段的长度也逐渐增大,因此,此时t较短的情况会出现。

此外,不同材料、不同结构的塑料管螺纹,其翻边系数也不相同。

在计算过渡段的长度时,必须要考虑到这些问题。

3)(2)由于塑料管螺纹中,倒角和肩部的作用,在翻边的同时会产生翻边凸起,这将导致较大的翻边系数。

其原理类似于单个弯头或空心管内的螺纹。

定义2:是指圆形零件的内孔在连续内螺纹加工过程中,为保证螺纹与零件轴向紧密配合而需要进行成形加工所应达到的最小直径,称为过渡段长度。

过渡段长度=(内螺纹全长+翻边半径)—孔口翻边半径。

过渡段长度越小,则孔径越小,而内螺纹全长及翻边半径越大,则过渡段长度越大。

过渡段长度的计算公式为:过渡段长度=(内螺纹全长+翻边半径)-(1—翻边系数);翻边系数等于过渡段长度除以孔口翻边半径。

圆孔翻边系数的影响因素包括:外螺纹牙型角α,公称直径D,机床功率W,翻边长度L,零件直径d,孔深h等。