实现APT代码刀具轨迹仿真

- 格式:doc

- 大小:84.50 KB

- 文档页数:5

计算机集成制造技术试验报告哈尔滨工业大学2010年11月20日目录1实验目的 (1)2实验所用单元 (1)3实验原理 (1)4实验步骤 (2)4.1零件图及其分析 (2)4.2零件模型建立 (2)4.3零件工艺规划 (3)4.4刀位轨迹的计算与生成 (6)4.5刀位轨迹的仿真验证 (7)4.6后置处理 (10)5分析MASTERCAM下编程与G代码直接编成的优缺点。

(11)5.1优点: (11)5.2缺点 (12)6实验中的主要问题、难点和解决方法 (12)MasterCAM环境下数控编程与刀位轨迹仿真实验实验目的11.掌握图形交互式自动编程的基本过程2.掌握MasterCAM环境下数控编程与仿真方法实验所用单元2计算机一台,装有下列软件系统:三维CAD软件:Solidworks;图形交互数控编程软件:MasterCAD。

Windows操作环境。

实验原理3直接在三维CAD模型下编制数控程序,并通过仿真进行验证。

实现CAD/CAM集成,集成过程如图所示。

实验步骤44.1零件图及其分析图1.零件图有零件图可以得出,此零件需要由平面铣削和钻孔两种加工工艺,其中需要两次铣削与两次钻孔加工。

4.2零件模型建立在Solidworks环境下建立零件CAD三维模型,利用IGES、STEP、STL等文件格式输出到MasterCAM环境中,或者在MasterCAM系统的零件模型建模模块中直接建立零件三维模型。

图2.Solidworks环境下建立零件CAD三维模型图3.保存成IGES文件格式输出到MasterCAM环境中4.3零件工艺规划有零件图可以得出,此零件需要由平面铣削和钻孔两种加工工艺,其中需要两次铣削与两次钻孔加工。

为了保证精度,首先钻中心孔,然后铣削外圆平面(由于铣削面积较大,因此分为两步铣削),最后完成铣削槽和钻小孔的工序。

(1)设置毛坯尺寸与边界图4.毛坯尺寸与边界图毛坯如图所示,其下表面与侧面已经完成加工,只需要对上表面进行加工。

刀位轨迹仿真法一般在后置处理之前进行。

通过读取刀位数据文件检查刀具位置计算是否正确,加工过程中是否发生过切,所选刀具、走刀路线、进退刀方式是否合理,刀位轨迹是否正确,刀具与约束面是否发生干涉与碰撞。

这种仿真一般可以采用动画显示的方法,效果逼真。

由于该方法是在后置处理之前进行刀位轨迹仿真,可以脱离具体的数控系统环境进行。

刀位轨迹仿真法是目前比较成熟有效的仿真方法,应用比较普遍。

主要有刀具轨迹显示验证、截面法验证和数值验证三种方式。

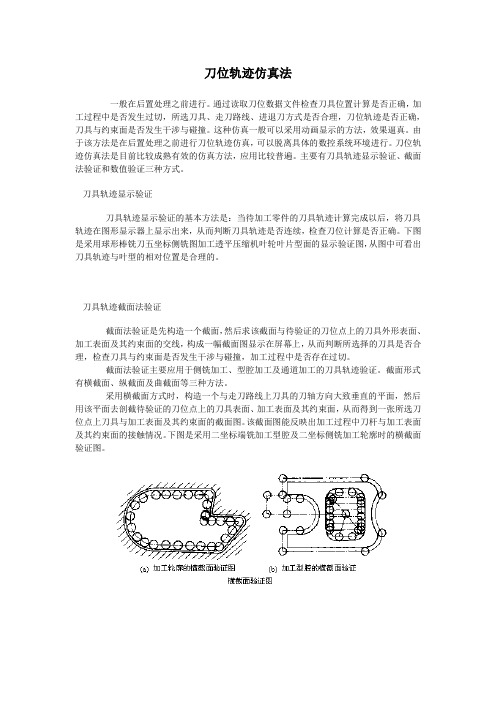

刀具轨迹显示验证刀具轨迹显示验证的基本方法是:当待加工零件的刀具轨迹计算完成以后,将刀具轨迹在图形显示器上显示出来,从而判断刀具轨迹是否连续,检查刀位计算是否正确。

下图是采用球形棒铣刀五坐标侧铣图加工透平压缩机叶轮叶片型面的显示验证图,从图中可看出刀具轨迹与叶型的相对位置是合理的。

刀具轨迹截面法验证截面法验证是先构造一个截面,然后求该截面与待验证的刀位点上的刀具外形表面、加工表面及其约束面的交线,构成一幅截面图显示在屏幕上,从而判断所选择的刀具是否合理,检查刀具与约束面是否发生干涉与碰撞,加工过程中是否存在过切。

截面法验证主要应用于侧铣加工、型腔加工及通道加工的刀具轨迹验证。

截面形式有横截面、纵截面及曲截面等三种方法。

采用横截面方式时,构造一个与走刀路线上刀具的刀轴方向大致垂直的平面,然后用该平面去剖截待验证的刀位点上的刀具表面、加工表面及其约束面,从而得到一张所选刀位点上刀具与加工表面及其约束面的截面图。

该截面图能反映出加工过程中刀杆与加工表面及其约束面的接触情况。

下图是采用二坐标端铣加工型腔及二坐标侧铣加工轮廓时的横截面验证图。

纵截面验证不仅可以得到一张反映刀杆与加工表面、刀尖与导动面的接触情况的定性验证图,还可以得到一个定量的干涉分析结果表。

如图所示,在用球形刀加工自由曲面时,若选择的刀具半径大于曲面的最小曲率半径,则可能出现过切干涉或加工不到位。

刀具轨迹数值验证刀具轨迹数值验证也称为距离验证,是一种刀具轨迹的定量验证方法。

刀具轨迹(Tool Path)

刀具轨迹(Tool Path),切削刀具上规定点所走过的轨迹。

此规定点通常为刀具加工中在空间的位置点。

曲面加工的刀具轨迹生成是实现曲面数控加工的关键环节。

它是通过零件几何模型,根据所选用的加工机床、刀具、走刀方式以及加工余量等工艺方法进行刀位计算并生成加工运动轨迹。

刀具轨迹的生成能力直接决定数控编程系统的功能及所生成加工程序的质量。

高质量的数控加工程序除应保证编程精度和避免干涉外,同时应满足通用性好、加工时间短、编程效率高、代码量小等。

刀具轨迹,在CNC雕刻行业中,是必不可少的东西,生成轨迹的软件是一个由专业公司开发的雕刻软件,或也可以是个人开发的小型雕刻程序,比如说国内很出名的JDpaint(精雕软件),国外的AlphaCAM。

生成的刀具轨迹再由CNC雕刻机,雕刻出不同的模具或其它东西。

刀具轨迹仿真课程设计一、课程目标知识目标:1. 学生能够理解并掌握刀具轨迹仿真的基本概念,包括刀具运动轨迹、加工参数及其对加工质量的影响。

2. 学生能够运用相关公式和图表,分析并计算刀具轨迹的基本参数,如速度、加速度、切削力等。

3. 学生能够结合实际案例,识别并解释不同加工策略对刀具轨迹及加工效率的影响。

技能目标:1. 学生能够操作相关计算机辅助设计与制造(CAD/CAM)软件,进行刀具轨迹的仿真与优化。

2. 学生能够运用所学知识,针对具体工件加工需求,设计合理的刀具轨迹方案,并评估其加工效果。

3. 学生能够通过小组合作,进行问题分析、方案设计、结果评估等实践活动,提高团队协作能力。

情感态度价值观目标:1. 学生能够认识到刀具轨迹仿真在机械加工领域的重要作用,增强对现代制造技术的兴趣和认识。

2. 学生在课程学习中,培养勇于探究、积极思考的学习态度,形成自主学习和持续发展的习惯。

3. 学生能够关注刀具轨迹仿真技术在工程实际中的应用,提高工程意识和社会责任感。

二、教学内容本课程教学内容主要包括以下几部分:1. 刀具轨迹仿真基本概念:讲解刀具轨迹、加工参数、加工质量等基本概念,使学生了解刀具轨迹仿真的基本原理。

2. 刀具轨迹参数计算:介绍速度、加速度、切削力等参数的计算方法,分析各参数对加工过程的影响。

3. CAD/CAM软件操作:教授学生如何使用CAD/CAM软件进行刀具轨迹的仿真与优化,培养学生实际操作能力。

4. 刀具轨迹设计与评估:结合实际案例,指导学生设计合理的刀具轨迹方案,并评估其加工效果。

5. 加工策略分析:分析不同加工策略对刀具轨迹及加工效率的影响,使学生能够根据实际需求选择合适的加工策略。

6. 小组实践活动:组织学生进行小组合作,完成问题分析、方案设计、结果评估等实践活动,提高学生的团队协作能力。

教学内容依据以下教材章节进行组织:1. 《机械加工基础》第三章:刀具轨迹基本概念及参数计算。

实现APT格式刀具轨迹仿真

本例中用的刀具轨迹文件是"idlerarm.tp","idlerarm.tp" 是ASCII APT 格式文件,文件中包含对加工零件所用刀具的描述("CUTTER")。

模拟仿真该刀具轨迹需要一个400 x 615 x 100 的毛坯,这个毛坯和夹具是在CAD系统中生成的,并以模型文件的形式从VERICUT 中直接调用。

操作步骤:

1. 打开一个新的用户文件,单位采用米制

∙打开菜单File > Properties

∙选择默认单位类型Default Units=Millimeter, OK, OK

∙打开新窗口File > New Session

2. 显示模型坐标系Xm, Ym, Zm和刀具轨迹坐标系Xcs, Ycs, Zcs

∙打开菜单View > Axes

∙选定Model,Coordinate System

∙关闭Close

3. 调用毛坯模型文件"idlerarm.stk"

∙打开菜单Model > Model Definition: Model tab

∙选择类型Type=Model File

∙浏览Browse

∙Shortcut=CGTECH_SAMPLES

∙过滤Filter(选择文件格式)=*.stk

∙文件名File Name=idlerarm.stk, OK

∙确定单位是米制Units=Millimeter

∙添加Add

∙适度化

4. 调用夹具模型文件"idlerarm.fxt"

∙选择组件名Active Component=Fixture

∙类型Type=Model File

∙浏览Browse

∙Shortcut=CGTECH_SAMPLES

∙文件名File Name=idlerarm.fxt, OK

∙单位米制Units=Millimeter

∙添加Add

∙OK

∙适度化

5. 指定刀具轨迹文件"idlerarm.tp"

∙打开菜单Setup > Toolpath

∙添加Add

∙Shortcut=CGTECH_SAMPLES

∙文件名File Name=idlerarm.tp, OK , OK

When the initial tool path-to-stock model relationship is not as desired, you can move the tool path coordinate system, as described by the step that follows.

6. 确定对刀点的位置为距离毛坯左下角15mm x 50mm x 5mm 的点

完成这个设置需要三步:

第一步–在图中选定毛坯左下角:

∙打开菜单Setup > 坐标系Coord. System > 自定义Define

∙命名为Coordinate System Name=pos1

∙加亮显示选择区域Position

移动箭头光标到毛坯左下角,单击鼠标左键,坐标值应为(-165 -200 0).

∙应用Apply (坐标系的原点将移动到毛坯左下角)

第二步–定义一个增量位置,距离毛坯左下角15mm x 50mm x 5mm:

∙打开移动标签Translate Tab

∙起点From=0 0 0

∙终点To=15 50 5

∙移动Move

∙OK

Tool path oriented to the stock for proper cutting:

第三步–定义刀具轨迹与该坐标系的联系

∙打开菜单Setup > Toolpath

在刀具轨迹原点栏(Toolpath Origin ),点击打开可选用的坐标系列表

∙选择以定义的坐标系名Pos1

∙OK

7. 设置快速进刀速度"Fast Feed" 1550 MMPM (过高将会是不安全的)

∙打开菜单Setup >运动设置Motion

∙定义Fast Feed=1550

∙OK

注意:程序设置的进给速率为1500 MMPM. 如果超出这个速度将会以红色高亮显示的方式报错Error,并在日志文件VERICUT Log file中记录生成的该错误。

同时夹具与刀具之间发生的碰撞也以红色高亮的方式显示出来。

8. 开始切削

∙点击

9. 保存一个新的用户文件"r"

∙打开菜单File > Save as

∙Shortcut=Working Directory

∙键入文件名File Name=r, Save。