京东方小型化cell部工艺流程

- 格式:docx

- 大小:52.10 KB

- 文档页数:2

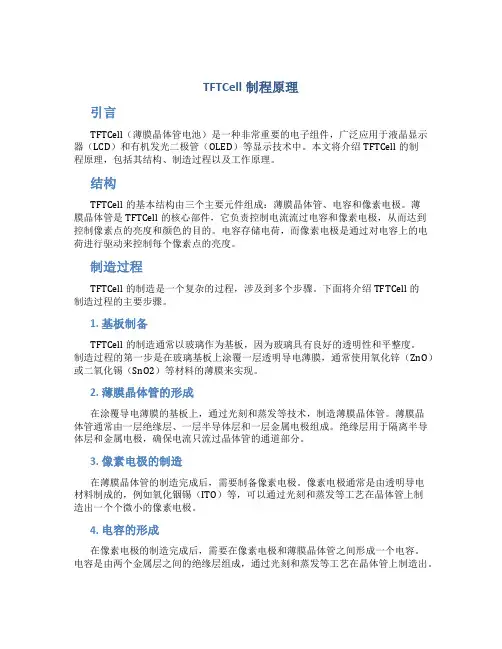

TFTCell制程原理引言TFTCell(薄膜晶体管电池)是一种非常重要的电子组件,广泛应用于液晶显示器(LCD)和有机发光二极管(OLED)等显示技术中。

本文将介绍TFTCell的制程原理,包括其结构、制造过程以及工作原理。

结构TFTCell的基本结构由三个主要元件组成:薄膜晶体管、电容和像素电极。

薄膜晶体管是TFTCell的核心部件,它负责控制电流流过电容和像素电极,从而达到控制像素点的亮度和颜色的目的。

电容存储电荷,而像素电极是通过对电容上的电荷进行驱动来控制每个像素点的亮度。

制造过程TFTCell的制造是一个复杂的过程,涉及到多个步骤。

下面将介绍TFTCell的制造过程的主要步骤。

1. 基板制备TFTCell的制造通常以玻璃作为基板,因为玻璃具有良好的透明性和平整度。

制造过程的第一步是在玻璃基板上涂覆一层透明导电薄膜,通常使用氧化锌(ZnO)或二氧化锡(SnO2)等材料的薄膜来实现。

2. 薄膜晶体管的形成在涂覆导电薄膜的基板上,通过光刻和蒸发等技术,制造薄膜晶体管。

薄膜晶体管通常由一层绝缘层、一层半导体层和一层金属电极组成。

绝缘层用于隔离半导体层和金属电极,确保电流只流过晶体管的通道部分。

3. 像素电极的制造在薄膜晶体管的制造完成后,需要制备像素电极。

像素电极通常是由透明导电材料制成的,例如氧化铟锡(ITO)等,可以通过光刻和蒸发等工艺在晶体管上制造出一个个微小的像素电极。

4. 电容的形成在像素电极的制造完成后,需要在像素电极和薄膜晶体管之间形成一个电容。

电容是由两个金属层之间的绝缘层组成,通过光刻和蒸发等工艺在晶体管上制造出。

工作原理TFTCell的工作原理是基于薄膜晶体管的开关特性。

当TFTCell中的薄膜晶体管通电时,电流流过绝缘层到达半导体层,通过控制垂直方向的电场的强度,可以调节半导体层的导电特性。

当半导体层导电时,电流可以流过像素电极和电容,从而改变像素点的亮度和颜色。

TFTCell的工作原理可以通过外部电源和信号控制电流的开闭,从而实现TFTCell的快速响应和高精度的亮度调节。

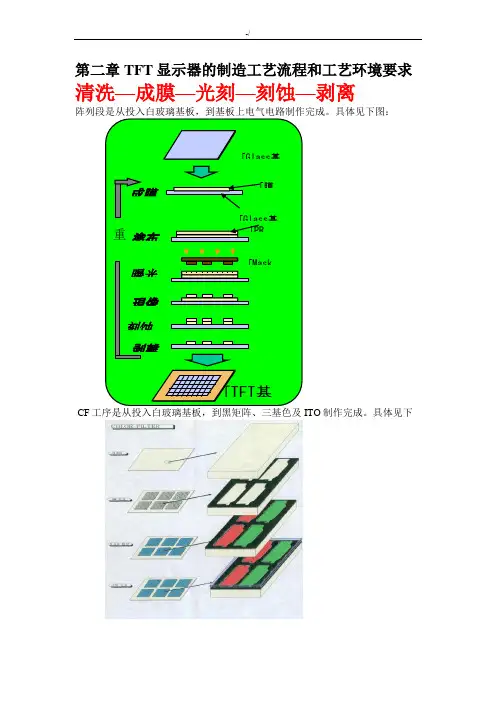

第二章TFT 显示器的制造工艺流程和工艺环境要求清洗—成膜—光刻—刻蚀—剥离阵列段是从投入白玻璃基板,到基板上电气电路制作完成。

具体见下图:CF 工序是从投入白玻璃基板,到黑矩阵、三基色及ITO 制作完成。

具体见下成膜[膜[Glass 基[PR 塗布曝光 [Mask現像 刻蚀 剥離[TFT 基重复[Glass 基Cell工序是从将TFT基板和CF基板作定向处理后对贴成盒,到切割成单粒后贴上片光片。

具体见下图:Module工序是从LCD屏开始到驱动电路制作完成,形成一个显示模块。

具体示意图如下:第一节阵列段流程一、主要工艺流程和工艺制程(一)工艺流程上海天马采用背沟道刻蚀型(BCE)TFT显示象素的结构。

具体结构见下图:C'Storage capacitorITO pixel electrodeCros-s ection -C’a-Si TFTSelect lineData line对背沟道刻蚀型TFT结构的阵列面板,根据需要制作的膜层的先后顺序和各层膜间的相互关系,其主要工艺流程可以分为5个步骤(5次光照):第一步栅极(Gate)及扫描线形成具体包括:Gate层金属溅射成膜,Gate光刻,Gate湿刻等工艺制程(各工艺制程的具体介绍在随后的章节中给出)。

经过这些工艺,最终在玻璃基板上形成扫描线和栅电极,即Gate电极。

工艺完成后得到的图形见下图:第二步 栅极绝缘层及非晶硅小岛(Island )形成具体包括:PECVD 三层连续成膜,小岛光刻,小岛干刻等工艺制程(各工艺制程的具体介绍在随后的章节中给出)。

经过这些工艺,最终在玻璃基板上形成TFT 用非晶硅小岛。

工艺完成后得到的图形见下图:CCross-section CC’CSiN第三步 源、漏电极(S/D )、数据电极和沟道(Channel )形成 具体包括:S/D 金属层溅射成膜,S/D 光刻,S/D 湿刻,沟道干刻等工艺制程(各工艺制程的具体介绍在随后的章节中给出)。

cell段工艺

Cell段工艺是半导体制造过程中的重要环节,涉及到半导体芯片的生产和制造。

Cell段工艺主要分为两个步骤:光刻和刻蚀。

光刻是Cell段工艺中的第一步,其主要目的是将设计好的电路图案转移到半导体芯片上。

光刻过程中,需要使用光刻胶作为掩膜,将光束聚焦在光刻胶上,通过曝光和显影等步骤,将电路图案转移到半导体芯片上。

刻蚀是Cell段工艺中的第二步,其主要目的是将暴露在光刻胶下的半导体材料进行刻蚀,以形成电路图案。

刻蚀过程中,需要使用化学气体或等离子体作为刻蚀剂,对暴露在光刻胶下的半导体材料进行刻蚀,以形成电路图案。

在Cell段工艺中,光刻和刻蚀两个步骤需要紧密配合,以保证电路图案的精确度和一致性。

同时,为了提高生产效率和质量,还需要对设备和工艺进行不断优化和改进。

总之,Cell段工艺是半导体制造过程中的重要环节,对于半导体芯片的生产和制造具有重要意义。

随着技术的不断进步和应用领域的不断扩展,Cell段工艺将会不断发展和完善,为半导体产业的发展做出更大的贡献。

on cell的工艺流程Cell是目前最常用的半导体制造工艺,其主要用于生产包括存储器和逻辑电路等各种集成电路。

Cell工艺流程包括了晶圆制备、光刻、沉积、蚀刻等多个步骤。

下面将详细介绍Cell工艺流程。

首先是晶圆制备阶段。

晶圆是用来制造芯片的载体,通常是硅片或者其他材料,通过特殊的制备工艺,将其加工成均匀的薄片。

在晶圆制备阶段,还需要进行去松弛、去背面和去杂质等处理,以保证晶圆的质量。

接下来是光刻阶段。

光刻是将芯片设计投射到晶圆上的过程。

首先,在晶圆上涂覆一层感光胶,然后使用光刻机器将光照射在感光胶上,通过掩膜板上的图案投射到晶圆上。

感光胶的化学特性会随着光的照射发生变化,经过显影和固化等步骤后,就可以得到晶圆上所需的图案。

接下来是沉积阶段。

在这个阶段,需要根据芯片设计的要求,在晶圆上沉积一层或多层薄膜。

沉积的方法有很多种,常见的包括化学气相沉积(CVD)和物理气相沉积(PVD)。

沉积的薄膜可以用来增加电路的功能性或保护电路。

随后是蚀刻阶段。

蚀刻是通过化学反应将不需要的薄膜层从晶圆上去除的过程。

蚀刻的方法主要有湿法蚀刻和干法蚀刻两种。

湿法蚀刻是在一定的溶液中进行,溶液中的化学物质会与晶圆表面的薄膜反应,然后去除薄膜。

而干法蚀刻则是在真空环境下进行,通过等离子体的激发将薄膜分解掉。

最后是清洗和包封阶段。

在整个制造过程中,晶圆会被暴露在各种杂质和污染源中,所以在制造完成后,需要对晶圆进行清洗,以去除表面的污染物。

清洗的方法通常包括酸洗和溶剂洗等。

清洗完毕后,晶圆会被封装起来,以保护芯片的质量免受外界环境的影响。

总的来说,Cell工艺流程是一个复杂而精密的制造过程。

它包括了晶圆制备、光刻、沉积、蚀刻和清洗等多个步骤,每个步骤都需要精细的控制和严格的工艺要求。

只有在每个步骤都顺利完成的情况下,才能最终获得高质量的集成电路。

京东方小型化cell部工艺流程主要包括以下几个步骤:

1. 基板准备:选择合适的基板材料,并进行清洗和表面处理,以确保基板的质量和可靠性。

2. 光刻:将光刻胶涂覆在基板上,并使用光刻机将光刻胶进行曝光和显影,形成所需的图案。

3. 薄膜沉积:使用物理气相沉积(PVD)或化学气相沉积(CVD)等技术,在基板上沉积薄膜层,如金属、氧化物等。

4. 电子束蒸发:使用电子束蒸发设备,将所需的材料蒸发到基板上,形成薄膜。

5. 离子注入:使用离子注入设备,将离子注入到基板中,改变材料的性质和结构。

6. 退火:将基板加热到一定温度,以消除应力和改善材料的结晶性。

7. 电镀:使用电镀设备,在基板上沉积金属层,以增加导电性或保护薄膜。

8. 制程检测:对制程中的关键参数进行检测和测量,以确保产品的质量和性能。

9. 封装和测试:将制程完成的芯片进行封装,并进行功能测试和可靠性测试。

以上是京东方小型化cell部工艺流程的一般步骤,具体的流程可能会根据产品的不同而有所差异。