OLEDCELL制程及设备介绍

- 格式:pdf

- 大小:5.05 MB

- 文档页数:26

OLED简介OLED显示技术与传统的LCD显示方式不同,无需背光灯,采用非常薄的有机材料涂层和玻璃基板,当有电流通过时,这些有机材料就会发光。

而且OLED显示屏幕可以做得更轻更薄,可视角度更大,并且能够显著节省电能。

目前在OLED的二大技术体系中,低分子OLED技术为日本掌握,而高分子的PLEDLG手机的所谓OEL就是这个体系,技术及专利则由英国的科技公司CDT掌握,两者相比PLED产品的彩色化上仍有困难。

而低分子OLED 则较易彩色化,不久前三星就发布了65530色的手机用OLED。

不过,虽然将来技术更优秀的OLED会取代TFT等LCD,但有机发光显示技术还存在使用寿命短、屏幕大型化难等缺陷。

目前采用OLED的主要是三星如新上市的SCH-X339就采用了256色的OLED,至于OEL则主要被LG 采用在其CU81808280上我们都有见到。

为了形像说明OLED构造,可以将每个OLED单元比做一块汉堡包,发光材料就是夹在中间的蔬菜。

每个OLED的显示单元都能受控制地产生三种不同颜色的光。

OLED与LCD一样,也有主动式和被动式之分。

被动方式下由行列地址选中的单元被点亮。

主动方式下,OLED单元后有一个薄膜晶体管(TFT),发光单元在TFT驱动下点亮。

主动式的OLED比较省电,但被动式的OLED显示性能更佳。

目录1.OLED的结构与原理 (3)2.有机发光材料的选用 (4)3.OLED关键工艺 (5)一、氧化铟锡(ITO)基板前处理 (5)二、阴极工艺 (6)三、封装 (6)4.OLED的彩色化技术 (6)一、RGB象素独立发光 (7)二、光色转换 (7)三、彩色滤光膜 (8)5.OLED的驱动方式 (8)一、无源驱动(PM OLED) (8)二、有源驱动(AM OLED) (10)三、主动式与被动式两者比较 (10)6.OLED的优缺点 (10)一、OLED的优点 (11)二、OLED的缺点 (11)7.OLED的应用 (12)一、OLED在头戴显示器领域的应用 (12)二、OLED在MP3领域的应用 (12)8.中国大陆OLED产业化进程 (13)一、研发单位 (13)二、产业化 (14)三、驱动IC (14)9.OLED市场前景 (14)一、OLED电视机市场 (14)二、商品化过程 (15)三、P-OLED微显示器即将投入商用 (15)四、OLED在显示和照明领域的地位 (16)10.OLED的技术分类 (17)1.OLED的结构的结构与与原理OLED的基本结构是由一薄而透明具半导体特性之铟锡氧化物(ITO),与电力之正极相连,再加上另一个金属阴极,包成如三明治的结构。

京东方小型化cell部工艺流程主要包括以下几个步骤:

1. 基板准备:选择合适的基板材料,并进行清洗和表面处理,以确保基板的质量和可靠性。

2. 光刻:将光刻胶涂覆在基板上,并使用光刻机将光刻胶进行曝光和显影,形成所需的图案。

3. 薄膜沉积:使用物理气相沉积(PVD)或化学气相沉积(CVD)等技术,在基板上沉积薄膜层,如金属、氧化物等。

4. 电子束蒸发:使用电子束蒸发设备,将所需的材料蒸发到基板上,形成薄膜。

5. 离子注入:使用离子注入设备,将离子注入到基板中,改变材料的性质和结构。

6. 退火:将基板加热到一定温度,以消除应力和改善材料的结晶性。

7. 电镀:使用电镀设备,在基板上沉积金属层,以增加导电性或保护薄膜。

8. 制程检测:对制程中的关键参数进行检测和测量,以确保产品的质量和性能。

9. 封装和测试:将制程完成的芯片进行封装,并进行功能测试和可靠性测试。

以上是京东方小型化cell部工艺流程的一般步骤,具体的流程可能会根据产品的不同而有所差异。

oled的生产工艺流程OLED的生产工艺流程OLED(Organic Light Emitting Diode)是一种采用有机材料发光的显示技术,具有自发光、高对比度、快速响应、视角宽广等优点。

在OLED的生产过程中,主要涉及到材料的制备、器件的加工、封装与测试等环节。

下面将详细介绍OLED的生产工艺流程。

一、材料制备OLED的材料制备主要包括有机发光层材料、电子传输层材料、空穴传输层材料以及封装材料的制备。

有机发光层材料是OLED的核心材料,通常采用有机小分子材料或聚合物材料。

电子传输层和空穴传输层材料用于调控电子和空穴的运输性能,提高器件的电荷注入效率。

封装材料用于保护OLED器件,防止其受到氧气和水分的侵蚀。

二、器件加工OLED器件的加工主要包括底部电极制备、有机发光层的蒸镀、电子传输层和空穴传输层的蒸镀、顶部电极制备等步骤。

底部电极通常采用透明导电氧化锌或氧化铟锡(ITO)薄膜,通过物理气相沉积或磁控溅射等技术制备。

有机发光层、电子传输层和空穴传输层通过有机分子的蒸镀形成。

顶部电极通常采用金属材料,通过物理气相沉积或磁控溅射等技术制备。

三、封装与测试封装是OLED生产中非常重要的一步,它能够有效地保护OLED器件免受环境中的湿氧侵蚀。

常用的封装技术包括真空封装和大气封装。

真空封装是将OLED器件放置在真空室中,通过热压或黏合技术将器件与玻璃基板封装在一起。

大气封装是将OLED器件放置在具有防潮效果的有机材料中,通过热压或黏合技术将器件与基板封装在一起。

测试是OLED生产过程中的关键环节,用于检测器件的性能和质量。

常用的测试项目包括亮度、色度、响应时间、均匀度等。

测试过程中需要使用专业的测试仪器和设备,例如光谱仪、亮度计、显微镜等。

OLED的生产工艺流程主要包括材料制备、器件加工、封装与测试等环节。

在每个环节中,都需要严格控制各个工艺参数,确保OLED器件的性能和质量。

随着技术的不断发展,OLED的生产工艺也在不断改进和创新,以满足不同应用领域对OLED显示的需求。

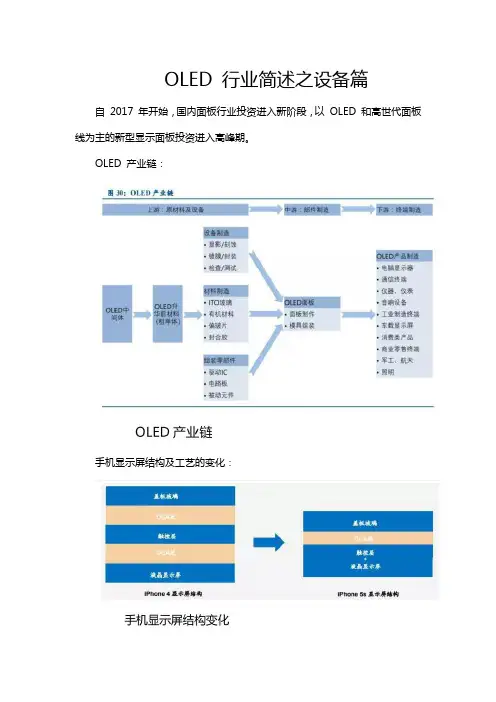

OLED 行业简述之设备篇自2017 年开始,国内面板行业投资进入新阶段,以OLED 和高世代面板线为主的新型显示面板投资进入高峰期。

OLED 产业链:手机显示屏结构及工艺的变化:In-cell 是最薄,相比于OGS 要薄0.4mm,相比On-cell 薄0.3mm,显示效果也是Incell 最好。

所以目前三大工艺流程中,In-cell 以iPhone 5 为例,贴合的良率很低。

三星、日立、LG 等厂商主要是占据On-cell这块。

OGS 主要是国产手机在使用,例如小米。

显示面板和触摸屏的构造:从LCD 到OLED:工艺制程对比OLED 与LCD:设备对比TFT 阵列:工艺流程蚀刻设备:蚀刻设备对应蚀刻工艺,是将基板上未被光阻覆盖的图形下方的膜蚀刻掉,留下具有所需图形的膜层的设备。

主要生产厂商有Toppan Printing 公司(日本)、Evatech 公司(日本)和STI 公司。

显影设备:使用还原剂把软片或印版上经过曝光形成的潜影显现出来。

目前全球的曝光设备基本都被日本佳能和尼康垄断,单台曝光机价格高达2 亿元人民币。

剥离设备:经过蚀刻处理的面板已经具备阵列图形,剥离设备把剩余的光刻胶剥离,形成TFT 基板。

TFT 阵列主要设备及生产厂家蒸镀设备:蒸镀设备无法通过LCD 设备改装升级得到,是目前机械设备中需求量最大的、最核心的设备。

整套系统由多个腔室组成,完成从基板清洗、发光层注入、玻璃封装等一整套流程,高度定制化。

其对位精度与封装的气密性都是前板段工艺的挑战所在。

封装设备:主要分为玻璃封装、金属封装和薄膜封装,主要厂家有Tokki 公司和周星工程。

蒸镀是OLED 的核心,全球蒸镀机(尤其蒸镀封装一体机)生产几乎被Canon Tokki 独占。

蒸镀机呈现几大特点:1. OLED 工艺标准化程度较低,定制化需求高;2.蒸镀机价格极其昂贵,达到8500万美元;3.蒸镀机产能严重不足,T okki 年产能在10 台左右,供给远小于需求。

oled工艺流程OLED(Organic Light Emitting Diode,有机发光二极管)作为一种新型的显示技术,已经在智能手机、电视等电子产品中得到广泛应用。

OLED的工艺流程涉及材料选择、器件制备、封装等多个步骤,下面将简要介绍OLED的工艺流程。

OLED的工艺流程首先包括材料选择。

OLED的发光层是由有机材料构成的,主要包括发光层、电子传输层、空穴传输层等。

选择合适的有机材料可以提高OLED的亮度、寿命、颜色纯度等性能。

其次是器件制备。

OLED器件由ITO(Indium Tin Oxide)透明导电层、空穴传输层、发光层、电子传输层和金属导电层构成。

首先,在基板上制备ITO层,通过物理气相沉积或溅射法将ITO薄膜沉积在基板上。

然后,使用化学气相沉积或有机分子溅射法,将空穴传输层、发光层和电子传输层沉积在ITO层上。

最后,在电子传输层上制备金属导电层,例如铝、钙等。

接下来是封装。

OLED器件制备完成后,需要进行封装以保护器件免受湿氧的影响。

封装一般采用无水胶、环氧树脂、有机玻璃等材料,将器件密封在其中。

同时,还需要加入适量的干燥剂,以防止器件受潮。

另外,为了改善OLED的性能,还可以进行退火、涂布等工艺步骤。

退火可以提高器件的电子传输性能和发光效率,通过在高温条件下对器件进行热处理。

涂布则是在基板上加工有机材料,以提高OLED的亮度和颜色纯度。

总之,OLED的工艺流程包括材料选择、器件制备、封装等多个步骤。

通过选择合适的有机材料和优化器件制备工艺,可以提高OLED的亮度、寿命和颜色纯度。

同时,封装工艺的应用可以保护器件免受湿氧的影响。

未来,随着技术的进步和工艺的不断改进,相信OLED技术在电子产品领域的应用会更加广泛。

oled显示屏工艺流程OLED(Organic Light Emitting Diode)是一种新型的显示屏技术,具有超薄、柔韧、高对比度等特点,在智能手机、电视和可穿戴设备等领域得到了广泛应用。

下面我们来解析一下OLED显示屏的工艺流程。

首先,制作OLED显示屏需要准备透明导电玻璃基板,通常使用的是玻璃基板。

这个基板上会进行多道工序的高温处理,以提高可靠性和品质。

其次,通过物理蒸发或有机分子扩散的方法,在玻璃基板上制作出多层的有机物薄膜。

这一步又分为溅射法和有机小分子法两种方式。

在溅射法中,有机物质会通过高速离子撞击或气体溅射的方式,将有机物质薄膜沉积在基板上。

有机小分子法则是通过有机物质的汽化和扩散,在高真空环境中,将有机物质沉积在基板上。

接下来,需要将有机材料薄膜进行光刻。

光刻是利用光敏材料对光进行曝光和显影的过程,可形成所需的图案。

光刻的目的是制造出红、绿、蓝三原色的发光材料像素。

在光刻完成后,要进行薄膜表面的清洗和干燥,以确保显示屏的品质。

然后,将两个玻璃基板进行倒装,通过封装的方式将其固定在一起,同时在两个基板之间注入有机材料。

这个过程需要在真空冷却环境下进行,以确保显示屏的质量。

最后,对显示屏进行测试和调试。

这个过程包括灯光亮度的调试、灰阶调整和像素颜色的校正等。

只有通过严格的测试和调试,才能确保制造出的显示屏达到预期的效果和品质。

综上所述,OLED显示屏的工艺流程包括玻璃基板的处理、有机材料的沉积和光刻、封装和固定以及最后的测试和调试。

这一系列工序的完成,才能制造出高质量的OLED显示屏,使其在各种设备上得到广泛应用。