10CrNiCu连铸方坯和球扁钢偏析及其对性能的影响

- 格式:pdf

- 大小:331.47 KB

- 文档页数:5

第3期 2010年5月连铸Continuous CastingNo.3May 2010连铸工艺对铸坯碳偏析的影响张广军, 张旭东, 张劲峰, 刘兴洪(江阴兴澄特种钢铁有限公司一分厂,江苏江阴214429)摘 要:研究认为铸坯凝固过程碳的不均匀分布是导致铸坯低倍偏析的主要原因,碳分布不均匀程度基本与钢种碳含量成正比,由此将不同钢种的碳分布标准偏差和极差修正成20CrMo H 钢碳分布偏析后统一研究。

在正常生产条件下将浇注过热度控制在15~25℃范围、二冷比水量在0135L/kg 、结晶器和末端电磁搅拌扭矩分别为18cN ・cm 和15cN ・cm 对铸坯碳偏析改善有利。

采用组合参数进行生产实践检验,连铸坯修正碳偏析标准偏差和修正碳偏析极差降到了01015%和01025%以下。

关键词:连铸工艺;铸坯;碳偏析中图分类号:TF 777.2 文献标志码:A 文章编号:100524006(2010)0320043204E ffect of CC Process on Macro C arbon Segregation in Steel B loomZHAN G Guang 2jun , ZHAN G Xu 2dong , ZHAN G Jin 2feng , L IU Xing 2hong(The No.1Plant ,Xingcheng Special Steel Co.,Ltd.,Jiangyin 214429,Jiangsu ,China )Abstract :Investigation shows that the main reason of macro carbon segregation in steel bloom is nonhomogeneous distribu 2tion of carbon during solidification of bloom ,and severity of nonhomogeneous distribution of carbon is proportion to the car 2bon content of steel.Standard deviation and range of carbon distribution in various steel grades were normalized to distribu 2tion of carbon segregation in 20CrMo H ,then the data were analyzed in the same scale.In normal continuous casting ,the following casting parameters can improve carbon segregation of casting bloom ,such as casting overheat at 15-25℃,the a 2mount of secondary cooling water is 0.35L/kg ,stirring torque of mold and final electromagnetic stirring are respectively 18and 15cN ・cm.The normalized standard deviation and range of carbon segregation decreased to below 0.015%and 01025%after the best combination of parameters were used in production practice.K ey w ords :CC process ;casting bloom ;carbon segregation作者简介:张广军(1969—),男; E 2m ail :zhangguangjun_66@ ; 收稿日期:2009211210 轧材通常在横截面上存在着不同程度的低倍偏析缺陷、也就是化学成分的不均匀分布,这种缺陷会对机加工、热处理、尺寸稳定性以及使用安全性和各种应用性能带来许多不利的影响[122]。

连铸坯的中心偏析及控制摘要:对连铸坯的中心偏析进行研究分析,并且分析影响中心偏析的因素,主要有过热度和鼓肚等因素,从而采用一些措施来降低中心偏析,主要有稳定和降低过热度,控制钢液中碳磷硫的含量,二次冷却工艺,稳定拉速,采用电磁搅拌等措施.关键字:连铸坯, 过冷度, 中心偏析, 鼓肚成因1 连铸坯的偏析铸坯凝固过程中, 表层因激冷生成细小枝晶(激冷层), 随着表层凝固厚度增加, 铸坯内部向外传热能力降低, 铸坯开始呈现定向凝固, 形成由外向内的长条状树枝晶(柱状晶)。

由于选分结晶的原因, 溶质元素向熔池(液相区)积聚, 当柱状晶增长而生成搭桥现象时, 富集溶质元素的钢液被封闭而不能与其它液体交换, 在该处形成C S等元素的正偏析同时, 上部钢液不能补充此处的凝固收缩, 从而伴随有残余缩孔。

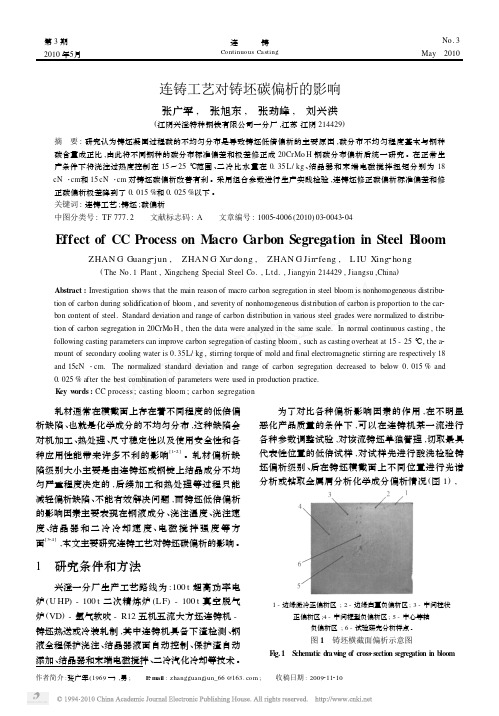

图1为铸坯凝固过程此形成中心偏析的示意。

图1铸坯凝固形成宏观偏析示意2 连铸坯的中心偏析形成的机理1)钢锭中心凝固理论该理论认为当浇注钢液碳含量超过0.45%(质量分数) 时,即使是中等过热度的钢液也有柱状晶强烈增长的趋势,在凝固后期由于铸坯断面中心柱状晶的搭桥,当桥下面的钢液继续凝固时,得不到上部钢液的补充,下部区域就形成缩孔、疏松及中心偏析。

2)溶质元素析出与富集理论该理论认为铸坯从表壳到中心结晶过程中由于钢中一些溶质元素( 如碳、锰、硼、硫或磷) 在固液边界上溶解并平衡移动,从柱状晶析出的溶质元素扩散到尚未凝固的中心,即产生铸坯的中心偏析。

3 影响中心偏析的因素1)钢水的过热度过热度是决定等轴晶率大小的一个重要参数。

过热度越低,断面上产生的等轴晶率就越大,从而偏析程度就越小,经过统计大量的试验数据表明等轴晶率与过热度的关系如图1所示图2 等轴晶率与过热度的关系过热度低时,能提供大量的等轴晶核,生成等轴晶,阻止凝固前期柱状晶的形成,并生成由细小等轴晶组成的大面积等轴晶区。

若过热度高,柱状晶区便扩大,甚至产生柱状晶搭桥现象,从而形成中心疏松或缩孔,随之产生严重的中心偏析。

连铸坯质量对轧钢生产的影响

在钢铁行业生产系统中,炼钢与轧钢作为上下工序是息息相关的,从生产组织到工艺技术要求再到成本利润,只有轧钢提质降耗轧出合格的产品才能画上圆满的句号。

连铸坯质量问题主要表现在以下几个方面:1、连铸坯的纯净度:夹杂物数量、分布程度等;2、表面缺陷:角裂、纵裂、横裂、夹渣、脱方、鼓肚、凹坑、断面切割流渣等;3、内部缺陷:中间裂纹、中心偏析、内生夹杂、外来夹杂、疏松、缩孔等;4、化学成分:不稳定、不均匀等。

由于连铸坯经常性的存在以上缺陷,对轧钢生产带来很多生产事故,导致轧钢生产综合效益降低。

对作业率、成材率、合格率的提高、成品性能的稳定、成本消耗、员工的劳动强度等带来的一系列的影响。

为了更好地实现高效、快捷、均衡、顺行的生产模式,创造良好的整体效益,炼钢与轧钢就要双向挖潜提标。

首先炼钢方面要严控工艺技术要求,实实在在地提高连铸坯的质量。

其次炼钢技术管理人员、质检人员要本着下道工序为上帝的宗旨严把质量关。

再次要与轧钢系统做好联系沟通、及时跟踪、及时整改、及时优化创新,这样我们的水平才能提高,我们的整体效益才能做好。

管线钢连铸坯中心偏析分析与探讨近年来,随着石油、天然气等脆弱资源的不断消耗,地球环境的持续恶化以及人类活动的日益增加,越来越多的人开始重视环境保护,而管线钢的应用正是维护环境的必要手段之一。

它的承载能力大、耐腐蚀性强,且可以连铸出大小规格、各种不同形状的钢材,成为各行各业的首选材料。

然而,连铸的生产过程也会产生偏析现象,造成连铸外形和钢料物性的偏离,严重地影响着生产效率和质量。

因此,深入研究管线钢连铸坯中心偏析现象对于管线钢的生产有着重要意义。

管线钢连铸坯中心偏析是指在管线钢连铸过程中,将钢水放入带有内部凹槽的连铸坯后,出现不均匀的坯料径向流动和分布现象。

这一现象会使得管线钢的外形及其材料物性受到影响,甚至可能影响管线钢的安全运行。

所以,对管线钢连铸坯中心偏析现象的深入分析及探讨,有助于合理改善管线钢的生产工艺,减少生产成本,同时提高整体的质量控制。

在管线钢连铸坯中心偏析研究方面,研究者采用了实验测试、模拟计算和数据分析等方法。

例如,通过仿真分析和实验室研究,对坯料偏析现象的影响因素进行了研究,如:连铸坯的凹腔几何参数、加料位置、充型状态等。

以及坯料偏析现象发生的条件、规律和动力学过程。

进一步,模拟计算和数据分析技术还被用于分析不同熔炼技术、温度等因素与坯料偏析现象之间的关系,并且提出更好的熔炼技术进行优化,以减少或消除管线钢连铸坯中心偏析现象。

此外,在实际生产中,操作工艺参数也可以改善坯料偏析现象。

例如,在放料时减少管口宽度,可以减少坯料运动速度,而减小注入水量,可以降低坯料表面温度。

此外,可以采用椭圆形或弯折形注入管,以改变坯料运动趋势,减少坯料偏离中心线;还可以通过减少蒙皮厚度、改变放料管管口角度等方式减少偏析。

另外,增加护函的厚度,也可以改善坯料的流动和偏析现象。

根据研究结果,运用椭圆形或弯折形注入管、减少管口宽度、改变放料管管口角度等操作参数,可以改善管线钢连铸坯中心偏析现象。

而采用仿真分析和实验室研究,对坯料偏析现象的影响因素进行研究的数据分析,也可以解决偏析现象,进而提高管线钢的生产效率。

连铸板坯缺陷对下工序的质量影响摘要:为满足用户对产品质量越来越严格的要求,生产价格便宜高质量产品是人们追求的目标。

而轧制产品质量是与连铸坯缺陷紧密相联系的。

关键字:连铸坯;质量控制引言:在现代的工业发展中,质量的高低已逐渐决定着企业的命运。

市场竞争以价格竞争为主转向以质量竞争为主,为了达到提高连铸板坯质量更好的为下工序服务的目标,使我们的产品在下游客户的手中能更好的体现使用价值。

一、连铸板坯缺陷的分类与分析1、连铸板坯缺陷的分类炼钢-精炼-连铸工艺流程生产的连铸板坯作为半成品共给轧钢,轧制成不公规格的板材以满足不同单位的需求。

只有提供高质量的连铸板坯,才能轧制出高质量的产品。

连铸板坯缺陷包括以下几个方面:连铸板坯的纯净度:主要是钢中夹杂物类型、形貌、尺寸和分布。

(1)连铸板坯的表面缺陷:主要是指连铸板坯的表面纵裂纹、横裂纹、网状裂纹、夹渣、气泡等。

缺陷严重的会造成废品,甚至会已传至轧制产品内。

(2)连铸板坯的内部缺陷:主要是指连铸板坯内部裂纹、中心疏松、缩孔、偏析等。

缺陷严重者会影响轧制产品的力学性能和使用性能。

2、连铸板坯缺陷的分析2.1连铸板坯夹杂物的主要来源钢中夹杂物数量要少,钢中总氧要低,在钢中的夹杂物呈弥散分布而避免成链状串簇状分布(1)内生夹杂物:主要是脱氧产物。

其特点是溶解氧增加,脱氧产物增多。

(2)外来夹杂物:钢水与环境(空气、包衬、炉渣、水口等)作用下的二次氧化产物,其特点为夹杂物粒径大、组成复杂的氧化物、来源广泛、在连铸板坯中成偶然性分布、对产品危害大。

2.2连铸板坯表面裂纹缺陷连铸板坯裂纹包括表面裂纹(纵裂纹、横裂纹、网状裂纹)和内部裂纹(三角区裂纹、中心线裂纹)。

连铸板坯裂纹的形成是一个复杂冶金、物理过程。

是传热、传质、凝固和应力的相互结果。

带液芯的高温铸坯在连铸机运行过程中,各种力作用于高温坯壳产生变形,超过了钢的允许强度和应是产生裂纹的外因,钢对裂纹敏感性是产生裂纹的内因,而连铸机热工做状态和工艺操作是产生裂纹的条件。

探讨连铸工艺参数调整对连铸坯中心偏析的影响摘要:文章先分析了连铸坯出现中心偏析的原因,包括凝固晶桥、空穴抽吸、溶质元素富集和析出,随后介绍了连铸工艺技术相关参数调整,包括过热度控制、钢水夹杂影响、拉速和二冷水优化,希望能给相关人士提供有效参考。

关键词:连铸工艺;参数调整;连铸胚;中心偏析引言:国内钢铁产业的持续发展,因为产能过剩影响,导致钢铁市场呈现出一种低迷趋势,行业竞争持续加剧,主要可以从产品质量和成本方面体现出来,随着竞争趋势的越加残酷和激烈,产品质量也成为客户进行产品选购核心因素。

为此需要注重连铸坯中的中心偏析问题,全面优化内部质量,提升钢板探伤效率,减少质量问题。

1.中心偏析原因分析1.凝固晶桥中心偏析主要是钢液凝固中,固液内的各种溶质元素实施重新分配过程中,柱状晶生长导致枝晶中的未凝固钢水产生溶质元素富集现象,导致铸胚处理中溶质元素分布不均,铸胚中心P、S、C等元素含量超标。

联系凝固桥理论分析,铸胚凝固组织内形成了较为发达的柱状晶,高碳钢浇筑中,铸胚凝固时,因为传热系数不稳定,形成了柱状晶的生长差异,铸胚中心出现搭桥晶桥下方钢液在收缩凝固中无法得到有效的钢液补充,产生中心偏析、中心疏松以及中心缩孔等问题。

1.空穴抽吸钢液凝固阶段,处于固-液相之间的溶质元素产生再分配现象,柱状晶生长促进了未凝固钢水中所形成溶质元素在枝晶间进行富集。

至于钢坯液相穴和鼓肚末端凝固收缩导致中心部位抽吸力增强。

该种抽吸力也使得钢坯中心吸入凝固末端所聚集的各种溶质元素,最终形成中心偏析现象[1]。

1.溶质元素富集和析出铸坯结晶中,钢液中的磷、硫、锰、碳等溶质元素于固-液相边界溶解,同时产生平衡移动的现象,顺着柱状晶析出溶质元素渗透到没有彻底凝固的钢液内,并伴随结晶实施,易偏析元素也在铸坯中心产生富集现象,或在末端区域进行凝固,最终出现铸坯中心偏析现象。

1.连铸工艺参数调整1.过热度控制假如过热度较低,则从理论层面上能够提升浇铸过程中的铸坯等轴晶率,有效减少铸坯偏析现象。

128管理及其他M anagement and other连铸工艺参数调整对连铸坯中心偏析的影响赵紫玉(唐山科技职业技术学院,河北 唐山 063000)摘 要:中心偏析能够影响铸坯的使用寿命和质量。

本文以钢坯为研究对象,首先从凝固晶桥、空穴抽吸、富集和溶质析出理论研究了中心偏析出现的机理。

然后,以某钢铁企业的铸坯为试验对象,分析了钢水过热度的影响,将该参数控制在20°左右。

将拉速和二冷比水量两个连铸参数相结合,得到了最佳配比,确定了将二冷比水量提高0.04kg/t,将转炉的拉速降低至0.06m/min,为最佳连铸工艺。

关键词:铸坯;连铸工艺;钢水过热度;拉速中图分类号:TF777 文献标识码:A 文章编号:11-5004(2020)03-0128-2收稿日期:2020-03作者简介:赵紫玉,女,生于1983年,汉族,河北迁西人,本科,高校讲师,研究方向冶金工程。

高碳硬线钢在预应力金属制品制造领域应用十分广泛,如轮胎钢丝、建筑钢丝绳、钢丝绞线以及应力钢丝等等,其中高碳硬线钢的使用寿命和质量与拉拔强度密切相关。

高碳钢的凝固温度区间较为宽泛,钢材料凝固过程中的糊状区较大,导致连铸坯形成中心缩孔或中心偏析等问题。

文献研究可知,高碳钢线材在冷加工中出现拉拔断裂的主要原因即为中心缩孔或中心偏析。

所以,努力改善连铸坯形成过程中的中心缩孔或中心偏析对高碳钢线材的质量具有重大意义。

1 铸坯中心偏析的形成机理在钢液凝固过程中,固液相中的溶质元素进行再分配,未凝固的钢水溶质元素在快速生长的柱状晶间富集,使得铸坯中的溶质元素不均匀分布,铸坯中心部位的硫元素、磷元素和碳元素等含量较其他位置明显增高。

1.1 凝固晶桥按照该理论,凝固组织中的钢坯柱状晶发展速度较快,随着高碳钢脚注工艺的进行,凝固过程中的铸坯热传导不均匀,使得柱状晶产生了不同的生长速度,铸坯中心位置形成了搭桥,上部的钢液无法及时的补充下部钢液,使得下部钢液收缩形成中心偏析、疏松或者缩孔。