齿轮精度设计实例

- 格式:ppt

- 大小:2.00 MB

- 文档页数:85

注:主传动齿轮或重要的传动,偏上限选择;辅助传动或一般传动,居中或偏下限选择。

表2各类机器所用齿轮传动的精度等级范围机器类别机器类别精度等级精度等级汽轮机金属切削机床航空发动机轻型汽车载重汽车3 ̄63 ̄84 ̄85 ̄87 ̄9拖拉机通用减速器锻压机床起重机农业机械6 ̄86 ̄86 ̄97 ̄108 ̄11表3常用精度等级齿轮的加工方法及应用范围精度等级5级(精密级)6级(高精度级)7级(比较高的精度级)8级(中等精度级)9级10级(低精度级)加工方法齿面最终精加工齿面粗糙度Ra/μm应用范围效率(%)③在周期性误差非常小的精密齿轮机床上展成加工精密磨齿。

大型齿轮用精密滚齿滚切后,再研磨或剃齿0.8在高精度的齿轮机床上展成加工精密磨齿或剃齿在高精度的齿轮机床上展成加工不淬火的齿轮推荐用高精度的刀具切制。

淬火的齿轮需要精加工(磨齿、剃齿、研磨、珩齿)精密的分度机构用齿轮;用于高速、并对运转平稳性和噪声有比较高的要求的齿轮;高速汽轮机用齿轮;8级或9级齿轮的标准齿轮①①用于在高速下平稳地回转,并要求有最高的效率和低噪声的齿轮;分度机构用齿轮;高速减速器的齿轮;飞机、汽车和机床中的重要齿轮②①用于高速、载荷小或反转的齿轮;机床的进给齿轮;需要运动有配合的齿轮;中速减速器的齿轮;飞机、汽车制造中的齿轮②①对精度没有特别要求的一般机械用齿轮;机床齿轮(分度机构除外);特别不重要的飞机、汽车拖拉机齿轮;起重机、农业机械、普通减速器用齿轮、用于对精度要求不高,并且在低速下工作的齿轮99(98.5)以上99(98.5)以上98(97.5)以上97(96.5)以上96(95)以上用展成法或仿型法加工用任意的方法加工不磨齿。

必要时剃齿或研磨不需要精加工12.5253.2 ̄6.31.600.8注:本表不属国家标准,仅供参考。

①Ⅱ组精度可以降低1级;②Ⅰ组精度可以降低1级;③括号内的效率是包括轴承损失的数值。

表4齿轮圆周速度与最低精度(Ⅱ组)的关系直齿斜齿(平行轴)最低精度Ⅱ组等级()ν≥1515>ν≥1010>ν≥66>ν≥22>ν≥3030>ν≥1515>ν≥1010>ν≥44>ν56789圆周速度ν/(m/s)注:本表不属国家标准,仅供参考。

2K H“1 u 1 Zd H Z E Z;'-H 1mm (3-2)3高速级齿轮设计3.1选定齿轮类型,精度等级,材料及齿数3.1.1压力角选定直齿圆柱齿轮,属于一般用途的齿轮传动,压力角取203.1.2精度选择带式输送机为一般工作机器(通用减速器),参考表10-6⑵,选用7级精度3.1.3材料选择由表10-1[2],选择小齿轮材料为40Cr (调质),齿面硬度280HBS,大齿轮材料为45号钢(调质),齿面硬度为240HBS。

硬度差为40HBS。

3.1.4齿数选择闭式齿轮传动,试选小齿轮齿数Z1=20,大齿轮齿数Z2为:z2= u Z| (3-1)式中:乙——小齿轮齿数;u——I轴与U轴之间的传动比。

故由式3-1,得大齿轮齿数Z2:z2=4.83 20=96.6取z2=97。

3.2按齿面接触疲劳强度设计3.2.1试算小齿轮分度圆直径小齿轮分度圆直径d1t可由下式近似计算:(1)确定公式中的各参数值①试选K Ht=1.3(3-3)O d = 1。

(3-4)式中:?a ——端面重合度,按下式计算:a1=arccos[ Zcos-::] *]N 2h =arccos[ z 2cos:Z 2 2h ;](3-5)z/tan J a1-tan J ) - z 2(tan _::a2-tan r )2 二式中:Z 1 小齿轮齿数;z 2 -------- 大齿轮齿数; h a ---------- 齿顶高系数;② 小齿轮传递的转矩T i 为:h =9.55 106 旦 N mm式中:P i —— I 轴的输入功率,单位:kW ;n i --------- I 轴的转速,单位:r/min 。

故由式3-3,得小齿轮传递的转矩T i :T=9.55"06PN mm = 2.381 如04N mmn i③ 因为小齿轮相对支承非对称布置,所以由表10-7⑵,可查得齿宽系数 ④ 由图10-20⑵,可查得区域系数Z H =2.5。

斜齿圆柱齿轮传动参数选择和设计示例螺旋角的选择提示斜齿轮传动参数选择与直齿轮基本相同,所不同的是多了一个螺旋角β。

斜齿轮传动的轴向力Fa与tgβ成正比,为不使轴承承受过大的轴向力,斜齿圆柱齿轮传动的螺旋角β不宜选得过大。

但β若过小,斜齿轮的特点显示不明显,一般取β=8?,20?,常用β=8?,15?。

近年来设计中β有增大趋势,有的达到25?。

在设计斜齿轮传动时应先初选β角,待其它参数确定后再作精确计算。

β角可用来调整中心距:-1?a=m(z+z)/(2×cosβ)?β=cos[m(z+)/(2×a)] n12n1z2例题试设计一带式输送机减速器的斜齿圆柱齿轮传动。

已知输入功率P,40kW,小齿轮转速n,11960r/min,齿数比u,3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变,试设计此传动。

[解]1(选精度等级、材料及齿数1)材料及热处理仍按直齿轮传动例题:大、小齿轮都选用硬齿面。

由表1选得大、小齿轮的材料均为40Cr,并经调质及表面淬火,齿面硬度为48,55HRC;2)精度等级仍选7级精度;3)仍选小齿轮齿数z=24,大齿轮齿数z=77; 124)初选螺旋角β,14?2(按齿面接触强度设计齿面接触强度计算公式为:1) 确定公式内的各计算数值(1)试选K=1.6。

t(2)由图10查取区域系数Z=2.433。

H(3)由图8查得端面重合度ε=0.78,ε=0.87,则ε=ε+ε=1.65。

α1α2αα1α2(4)许用接触应力=1041.5 MPa。

2) 计算(1)试算小齿轮分度圆直径d1tmm =60.49 mm(2)计算圆周速度(3)计算齿宽b及模数m nth=2.25 m=5.51mm b/h=9.88 nt(4)计算纵向重合度ε β(5)计算载荷系数K已知使用系数=l。

根据v=3.04m/s,7级精度,由图5查得动载系数=l.11;由表4查得接触强度计算用的齿向载荷分布系数=1.41;由图6查得弯曲强度计算的齿向载荷分布系数=1.37。

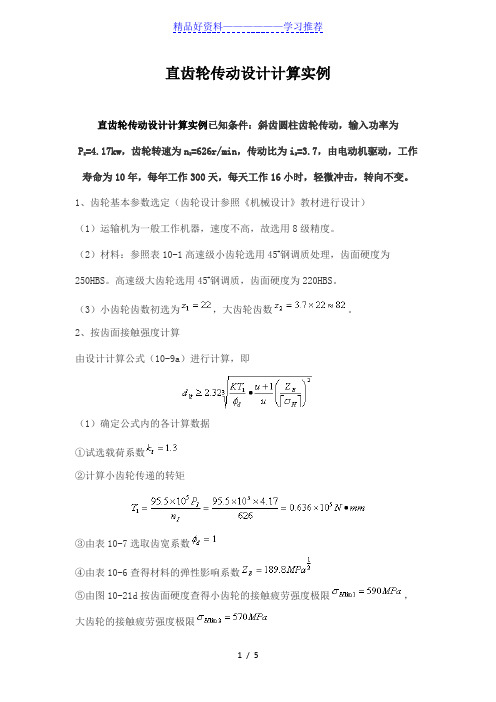

直齿轮传动设计计算实例直齿轮传动设计计算实例已知条件:斜齿圆柱齿轮传动,输入功率为PI =4.17kw,齿轮转速为nI=626r/min,传动比为i2=3.7,由电动机驱动,工作寿命为10年,每年工作300天,每天工作16小时,轻微冲击,转向不变。

1、齿轮基本参数选定(齿轮设计参照《机械设计》教材进行设计)(1)运输机为一般工作机器,速度不高,故选用8级精度。

(2)材料:参照表10-1高速级小齿轮选用45#钢调质处理,齿面硬度为250HBS。

高速级大齿轮选用45#钢调质,齿面硬度为220HBS。

(3)小齿轮齿数初选为,大齿轮齿数。

2、按齿面接触强度计算由设计计算公式(10-9a)进行计算,即(1)确定公式内的各计算数据①试选载荷系数②计算小齿轮传递的转矩③由表10-7选取齿宽系数④由表10-6查得材料的弹性影响系数⑤由图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限,大齿轮的接触疲劳强度极限⑥由式10-13计算应力循环次数。

⑦由图10-19取接触疲劳寿命系数。

⑧计算接触疲劳许用应力取失效概率为1%,安全系数S=1,由式(10-12)得﹙2﹚计算①试算小齿轮分度圆直径,代入中最小值。

②计算圆周速度v③计算齿宽b④计算齿宽与齿高之比模数齿高⑤计算载荷系数根据,8级精度,由图10-8查得动载荷系数;直齿轮,;由表10-2查得使用系数;由表10-4用插值法查得8级精度、小齿轮相对支承非对称布置时,。

由,查图得;故载荷系数⑥按实际的载荷系数校正所算得的分度圆直径,由式(10-10a)得⑦计算模数m3、按齿根弯曲强度设计由式(10-5)得弯曲强度的设计公式为(1)确定公式内的各计算数值①由图10-20c查得小齿轮的弯曲疲劳强度极限,大齿轮的弯曲疲劳强度极限;②由图10-18取弯曲疲劳寿命系数,;③计算弯曲疲劳许用应力取弯曲疲劳安全系数S=1.3,由式(10-12)得④计算载荷系数K⑤查取齿形系数由表10-5查得⑥查取应力校正系数由表10-5查得⑦计算大、小齿轮的并加以比较故小齿轮的数值较大。

数控机床技术的齿形加工实例解析齿形加工是数控机床技术中的一个重要应用领域,广泛应用于制造行业中的齿轮、传动机构等零部件的加工过程。

本文将通过一个实例来解析数控机床技术在齿形加工中的应用,并介绍其优势和挑战。

实例描述:某机械制造公司生产的一种传动装置需要进行齿轮的加工,齿轮的模数为3,齿数为20,齿宽为10mm。

在传统的机械加工中,使用齿形刀具进行加工,但由于齿轮的尺寸精度要求较高,且加工效率低下,公司决定引入数控机床进行齿形加工。

数控机床技术的应用:1. CAD/CAM软件:首先,使用计算机辅助设计(CAD)软件绘制齿轮的3D 模型,并通过计算机辅助制造(CAM)软件生成齿轮加工的数控程序代码。

这些代码通过与数控机床连接,实现自动化的齿形加工过程。

2. 数控机床操作:在加工过程中,操作人员通过数控机床的控制面板输入齿轮的加工参数,例如齿距、齿数、齿宽等。

机床会根据这些参数自动控制刀架和工作台的移动,精确地加工出所需的齿形。

3. 自动测量和修正:数控机床还可以配备自动测量和修正功能,即在加工过程中对齿轮进行实时测量,并根据测量结果自动调整刀具的加工路径,以保证加工出的齿轮尺寸和形状的精度。

数控机床技术的优势:1. 提高加工精度:数控机床具有较高的重复定位精度和加工精度,可以在数μm的精度范围内进行齿形加工,大大提高了齿轮的精度和质量。

2. 提高生产效率:相比传统的机械加工方法,数控机床技术具有高度自动化的特点,可以实现多轴同时加工,提高生产效率,缩短加工周期。

3. 灵活性和可编程性:数控机床可以根据不同的加工要求进行编程和设置,具有较高的灵活性。

同时,数控程序可以保存和复制,方便批量生产。

数控机床技术的挑战:1. 高成本:数控机床的引入和维护成本相对较高,需要公司投入较大的资金。

2. 技术要求高:数控机床操作需要专业的技术人员进行操作和维护,对操作人员的技术要求较高,需要进行培训和学习。

3. 刀具选择和磨损:齿形加工过程对刀具的选择和磨损情况要求较高,需要合理选择刀具材料和使用寿命。

第三章典型结合和传动的精度设计- 53 四、配合精度设计实例(一)已知使用要求,用计算法确定配合例3-1:有一孔、轴配合的基本尺寸为Ф30mm,要求配合间隙在+0.020~+0.055mm之间,试确定孔和轴的精度等级和配合种类。

解:1)选择基准制本例无特殊要求,选用基孔制。

孔的基本偏差代号为H,EI=0。

2)确定公差等级根据使用要求,其配合公差为:T f =X max-X min =T h + T s =+0.055-(+0.020)=0.035μm假设孔、轴同级配合,则:T h =T s =T f/2=17.5μm从附表查得:孔和轴公差等级介于IT6和IT7之间。

根据工艺等价原则,在IT6和IT7的公差等级范围内,孔应比轴低一个公差等级故选孔为IT7,T h=21μm,轴为IT6,T s =13μm配合公差 T f = T h + T s =IT7+IT6 = 0.021+0.013 =0.034<0.035mm满足使用要求3)选择配合种类根据使用要求,本例为间隙配合。

采用基孔制配合,孔的基本偏差)。

代号为H7,孔的极限偏差为ES=EI+ T h =0+0.021=+0.021mm。

孔的公差代号为Ф30H7(+0.0210根据X min =EI-es ,得 es=-X min =-0.020mm,而es为轴的基本偏差,从附表中查得轴的基本偏差代号为f,即轴的公差带为f6。

ei=es-IT=-0.020-(+0.013)=-0.033mm,轴的公)。

差带代号为Ф30f6(-0.020-0.033选择的配合为:Ф30H7/f64)验算设计结果X max =ES-ei=+0.021-(-0.033)=+0.054mmX min =EI-es=0-(-0.020)=+0.020mmФ30H7/f6的X max =+54μm,X min =+20μm,它们分别小于要求的最大间隙(+55μm)和等于要求的最小间隙(+20μm),因此设计结果满足使用要求,本例选定的配合为Ф30H7/f6。

第四章 齿轮设计4.1 齿轮参数的选择[8]齿轮模数值取值为m=10,主动齿轮齿数为z=6,压力角取α=20°,齿轮螺旋角为β=12°,齿条齿数应根据转向轮达到的值来确定。

齿轮的转速为n=10r/min ,齿轮传动力矩2221Nm ⋅,转向器每天工作8小时,使用期限不低于5年. 主动小齿轮选用20MnCr5材料制造并经渗碳淬火,而齿条常采用45号钢或41Cr4制造并经高频淬火,表面硬度均应在56HRC 以上。

为减轻质量,壳体用铝合金压铸。

4.2 齿轮几何尺寸确定[2] 齿顶高 ha =()()mmh m n an n 25.47.015.2=+⨯=+*χ,ha=17齿根高 hf()()mmc h m n n an n 375.17.025.015.2=-+⨯=-+=**χ,hf=5.5齿高 h = ha+ hf =17+5.5=22.5分度圆直径 d =mz/cos β=mm337.1512cos 65.2=⨯d=61.348齿顶圆直径 da =d+2ha =61.348+2×17=95.348齿根圆直径 df =d-2hf =61.348-2×11基圆直径mmd d b 412.1420cos 337.15cos =⨯== α db=57.648法向齿厚为 5.2364.07.022tan 22⨯⎪⎭⎫⎝⎛⨯⨯+=⎪⎭⎫ ⎝⎛+=παχπn n n n m smm 593.4=×4=18.372端面齿厚为 5253.2367.0cos 7.022tan 222⨯⎪⎪⎭⎫ ⎝⎛⨯⨯+=⎪⎭⎫⎝⎛+=βπαχπt t t t m smm 275.5=×4=21.1分度圆直径与齿条运动速度的关系 d=60000v/πn1=⇒v 0.001m/s齿距 p=πm=3.14×10=31.4齿轮中心到齿条基准线距离 H=d/2+xm=37.674(7.0)4.3 齿根弯曲疲劳强度计算[11]4.3.1齿轮精度等级、材料及参数的选择(1) 由于转向器齿轮转速低,是一般的机械,故选择8级精度。

齿轮精度设计⼀齿轮的发展历史齿轮是机械产品的重要基础零件。

齿轮传动是传递机器动⼒和运动的⼀种主要形式。

它与⽪带、摩擦、液压等机械传动相⽐,具有功率范围⼤,传动效率⾼、传动⽐准确,使⽤寿命长,安全可靠等特点,因此它已成为许多机械产品不可缺少的传动部件。

齿轮的设计与制造⽔平将直接影响到机械产品的性能和质量。

由于它在⼯业发展中有突出地位,致使齿轮被公认为⼯业化的⼀种象征。

齿轮传动在矿⼭机械、运输机械、化⼯机械、建筑机械、集中、起重机械、机床中都有⼴泛的应⽤。

齿轮传动所以能获得如此⼴泛的应⽤,是因为它具有下列有点:①瞬时传动⽐恒定,⼯作平稳性⾼;②效率⾼,⾼精度的⼀对渐开线圆柱齿轮,效率可达0.99以上;③传动⽐范围⼤,可⽤于减速或增速;④传动功率和圆周速度的范围⼤,功率可以⼩于⼀⽡到⾼达⼗⼏万千⽡,圆周速度⼩可以很低,也可达到300m/s以上;⑤尺⼨⼩,结构紧凑。

但齿轮传动有以下缺点:①制造成本⾼,⾼精度的齿轮需要⾼精度的机床和⼑具,故制造成本⾼;②低精度的齿轮在传动时冲击、震动、噪⾳较⼤;③⽆过载保护作⽤;④不适合⽤于远距离两轴间的传动。

据史料记载,远在公元前400~200年的中国古代就已开始使⽤齿轮,在我国⼭西出⼟的青铜齿轮是迄今已发现的最古⽼齿轮,作为反映古代科学技术成就的指南车就是以齿轮机构为核⼼的机械装置。

17世纪末,⼈们才开始研究,能正确传递运动的轮齿形状。

18世纪,欧洲⼯业⾰命以后,齿轮传动的应⽤⽇益⼴泛;先是发展摆线齿轮,⽽后是渐开线齿轮,⼀直到20世纪初,渐开线齿轮已在应⽤中占了优势。

1694年,法国学者Philippe De La Hire⾸先提出渐开线可作为齿形曲线。

1733年,法国⼈M.Camus提出轮齿接触点的公法线必须通过中⼼连绕上的节点。

⼀条辅助瞬⼼线分别沿⼤轮和⼩轮的瞬⼼线(节圆)纯滚动时,与辅助瞬⼼线固联的辅助齿形在⼤轮和⼩轮上所包络形成的两齿廓曲线是彼此共轭的。

1765年,瑞⼠的L.Euler 提出渐开线齿形解析研究的数学基础,阐明了相啮合的⼀对齿轮,其齿形曲线的曲率半径和曲率中⼼位置的关系。

六级精度齿轮齿形加工方案

六级精度齿轮齿形加工方案通常包括以下几个步骤:

1. 确定齿轮精度要求:根据齿轮的设计要求,确定齿轮的精度等级。

一般来说,精度等级越高,齿轮的传动平稳性、瞬时速度的波动性、齿侧隙等性能越好。

但是,精度等级过高会增加加工成本,因此需要综合平衡。

2. 选择齿形加工方法:齿形加工方法主要有仿形法和范成法两种。

仿形法是基于齿轮啮合原理,通过模仿齿轮啮合的过程来加工齿形;范成法是利用齿轮的啮合原理来切削轮齿齿廓。

一般来说,范成法加工精度较高,但成本较高。

3. 确定加工路线:根据齿轮的精度要求和加工方法,确定齿轮的加工路线。

一般来说,加工路线包括齿顶加工、齿根加工、齿面加工等步骤。

4. 选择合适的刀具和机床:根据齿轮的精度要求和加工路线,选择合适的刀具和机床进行加工。

一般来说,需要对机床进行精度调整,以确保加工精度。

5. 检测和修正:加工完成后,需要进行检测和修正,以确保齿轮的精度。

一般来说,可以通过测量齿轮的齿距、齿向、齿厚等参数,对齿轮进行修正,以提高齿轮的传动精度。

六级精度齿轮齿形加工方案需要根据齿轮的设计要求和实际情况进行综合考虑和平衡,以确保齿轮的传动精度和使用寿命。