影响熟料质量的有害成份

- 格式:doc

- 大小:25.00 KB

- 文档页数:2

一、氧化镁原料中所含MgO经高温煅烧,其中部分与熟料矿物结合成固溶体,部分熔于液相中,因此,当熟料中含有少量MgO时,能降低熟料的烧成温度,增加液相数量,降低粘度,改善水泥的色泽。

在硅酸盐水泥中,MgO与主要熟料矿物化合的最大含量为2%,超过部分呈游离状态,以方镁石的形式出现。

方镁石与水反应生成Mg(OH)2,其体积较游离MgO增大,而且反应速度极慢,导致已经硬化的水泥凝固体内部发生体积膨胀而开裂,造成所谓MgO 膨胀性破裂。

二、游离二氧化硅燧石是原料中的有害杂质,以隐晶质的α-石英为主,结构致密,质地坚硬,耐压强度高,化学活性低,对窑磨操作均有不良影响。

三、氯氯在烧成系统中主要生成CaCl2或氯化碱,其挥发性特别高,在窑内几乎全部再次挥发,形成氯、碱循环富集,致预热器生料中氯化物的含量提高近百倍,为此,国际上生料中氯含量的通用阀值≤0.015%,国内目前的控制值为0.020%。

四、碱(K2O+Na2O)碱对水泥生产的影响主要有两方面,一是影响新型干法熟料烧成系统的正常生产,二是影响熟料的质量。

煅烧含碱过高的生料,由于碱性挥发物在窑尾和预热器中的循环富集,易引起结皮堵塞,回转窑内则是料子发粘,烧结温度范围缩小,飞砂严重,窑皮疏松,致使熟料质量下降,严重时将无法正常生产。

生料中的碱除一部分挥发循环外,其余的大部分均以硫酸盐的形式存在于熟料中。

如果含碱量过高,则其凝结时间将缩短,以致急凝,安定性不良,抗折强度降低,并出现1d、3d的抗压强度略有升高,而7d、28d的抗压强度明显下降。

五、硫生料和燃料中的硫在燃烧过程中生成SO2,又在窑烧成带汽化,在窑气中与R2O结合,形成气态的硫酸碱,然后凝聚在温度较低处的生料颗粒表面。

这些R2SO4除一小部分被窑灰带走外,因其挥发分较低,故大部分被固定在熟料中而带出窑外。

这是SO2与R2O含量比例正好平衡时的情况。

如果SO2含量有富裕,则在预热器中它与生料中的CaCO3反应生成CaSO4进入窑内。

一、前言某公司两条5000t/d新型干法水泥熟料生产线于2010年10月建成投产。

自备的扁担山石灰岩矿山石灰岩矿富含煌斑岩、麻石等低品位岩石,成分波动较大。

生产采用高、低硅砂岩、铁粉等组份配料。

砂岩、铁粉等原材料均需外供,使用的烟煤低位热值在5400×4.18kJ/kg左右。

2015年10月,公司熟料强度持续偏低,28d抗压强度均值在54MPa,个别样品甚至只有48MPa,与公司熟料强度控制目标56MPa相比,强度下降很大。

强度下降,意味着竞争力下降,水泥中熟料配比上升,成本增加。

二、原因分析从原燃材料成分,生产配料,煅烧过程数据来看,均未发生明显变化。

检查化验室压块设备,磨具,养护等设备及环节,没有发现异常情况。

而公司砂岩均为外购,矿点较多,成分波动,碱含量偏高。

2015年12月,公司生产部门把提高熟料强度重点放在加强进厂砂岩的品质控制上,加强辅料堆场均化。

生料中控制w(K₂O+Na₂O)<1.0%,w(Cl)<0.015%~0.020%,熟料强度并没有得到明显改善。

公司两条熟料生产线,当生料磨停机检修或避峰时,烟囱废气中二氧化硫含量明显上升,甚至有超标的情况出现。

硫的化学分析检测耗时长,检验量大,对生产的控制指标不便捷,效果差。

一般水泥企业日常很少对原材料中SO₃的含量进行监测。

为了确保二氧化硫排放达标,2016年3月,公司品质部对原燃材料的硫含量进行全面检验和统计分析。

硅酸盐水泥熟料生产的原料中,一般硫的来源有二,一是黏土或页岩中常含有少量硫,或者硫铁矿、硫酸盐或其他有机硫化合物。

硫的第二个来源是燃料。

通过对公司矿山开采石灰石岩普查得知,石灰石原料中硫含量整体较高。

当生料进入回转窑后,在通常的氧化气氛中,含硫化合物最终都被氧化成为三氧化硫。

由于水泥生料为碱性,当其进入回转窑时就会吸收煤燃烧所产生的气态硫化物,造成生料中含硫化合物逐渐增多,当生料进入高温区时,所有存在的硫酸钙都会部分分解,因而生料中的含硫量是先增至最大值,然后再降低。

熟料中六价铬高的原因及控制熟料是水泥的主要原料之一,其中六价铬是一个重要的污染物。

本文将探讨熟料中六价铬高的原因,并提出相应的控制措施,以减少对环境的影响。

六价铬是一种有毒物质,对人体和环境都具有一定的危害。

熟料中六价铬含量高的原因主要有以下几个方面。

熟料中六价铬高的原因之一是原料中六价铬的含量高。

熟料生产过程中使用的原料通常包括石灰石、粘土等,这些原料中往往含有六价铬。

如果原料中六价铬的含量较高,那么在熟料生产过程中就会导致六价铬的含量升高。

熟料中六价铬高的原因之二是熟料生产过程中的化学反应。

在熟料生产过程中,原料经过破碎、混合、煅烧等工艺过程,会发生一系列的化学反应。

其中,一些反应会导致六价铬的含量升高。

比如,在高温下,铬的氧化态容易发生变化,从而生成六价铬。

熟料中六价铬高的原因还与熟料生产过程中的操作和设备有关。

熟料生产过程中需要使用煤粉、燃油等燃料进行煅烧,这些燃料中可能含有六价铬。

如果燃烧过程不完全,就会导致六价铬的含量升高。

另外,熟料生产过程中也使用了一些添加剂,这些添加剂中也可能含有六价铬。

如果添加剂的质量不合格或使用不当,就会导致六价铬的含量增加。

针对熟料中六价铬高的问题,我们可以采取一系列的控制措施来减少六价铬的排放。

我们可以加强原料的筛选和管理。

选择质量合格的原料,并进行充分的混合和破碎,以减少六价铬的含量。

我们可以优化熟料生产过程中的工艺参数。

通过控制煅烧温度、煅烧时间等参数,减少六价铬的生成。

我们还可以改进燃料的选择和燃烧设备的设计。

选择低铬或无铬的燃料,并加强燃烧过程的控制,确保燃烧充分,减少六价铬的排放。

我们还可以加强对添加剂的管理和控制。

选择合格的添加剂,并确保其使用正确,避免添加剂中六价铬的释放。

我们还应建立完善的监测和管理体系,定期检测熟料中六价铬的含量,并进行数据分析和监测报告,及时发现问题并采取相应的措施进行调整。

熟料中六价铬高的原因主要包括原料中六价铬含量高、化学反应、操作和设备等方面。

浅谈新型干法水泥生产中熟料的质量分析与控制汪薛纠(无机072 079024442)摘要:水泥生产质量控制的环节主要包括原燃材料和辅助材料的控制,生料的控制(出磨生料和入窑生料),熟料的控制,水泥的控制(水泥制成和水泥出厂)等几个方面,本文主要阐述新型干法水泥生产中熟料的质量分析与控制。

关键词:新型干法水泥;熟料;质量分析与控制Abstract: The cement production aspects of quality control include the control of raw materials and fuel and auxiliary materials, raw material control (the raw mill and kiln feed), control of clinker, cement control (made of cement and cement factory ), and several other aspects, this paper describes the production of new dry process cement clinker quality analysis and control.Key words: NSP; cement; clinker; quality analysis and control0.引言水泥生产是连续的,各生产工序之间有着非常密切的联系。

每一道工序都是依靠参见生产的所有人员来掌握和调整的。

如果在生产全过程中,一个岗位的人员不能严格标准、规程和规定控制生产,就可能会造成产品质量波动、下降,甚至会有不合格或废品出厂。

熟料质量控制是水泥生产中最重要的环节,熟料的质量好坏直接决定着水泥质量的优劣。

1.熟料的质量控制熟料的质量控制项目主要包括熟料的化学成分(即KH, n, P)、熟料中游离CaO 含量、熟料中MgO含量、熟料立升重、熟料烧失量、熟料物理性能(凝结时间、安定性和强度)这几个方面。

作者:天涯孤旅|来自:天涯孤旅水泥生产中熟料出现黄心料有几种情况如何解决?水泥生产中熟料的控制方法和常见问题解决办法?满意答案:1降低原燃料中SO3含量采用SO3含量比较低的原煤和铁矿石尾矿。

控制进厂原煤中全硫含量<1.5%,铁矿石尾矿中SO3含量<1.5%,使熟料中SO3<0.5%,K2O<0.4%,Na2O<0.3%,硫碱比<0.8,减少硫在窑尾的循环富集;同时加强对窑尾烟室工艺参数的监控,发现有异常现象,及时用高压水枪进行处理,减少窑尾烟室结皮的发生。

2提高入窑二次风温篦冷机采取厚料层操作。

料层厚度提高到350~400mm,保证入窑二次风温在1 050~1150℃,三次风温在850~950℃,提高煤粉的燃烧速度和烧成带温度,降低窑尾温度,减少还原气氛。

3减小三次风闸板的开度在保证分解炉内煤粉完全燃烧的前提下,尽量减小三次风闸板的开度,其开度降到40%~45%,优化窑炉用风比例。

4提高窑速,采用“薄料快烧”的煅烧方法适当提高窑速,在系统正常时窑速由3.5r/min提高到3.7r/min,并采用“薄料快烧”的煅烧操作方法以利于窑内物料填充率的降低,增加物料在窑内的翻滚次数,强化物料煅烧。

5优化调整燃烧器内外风比例根据窑筒体温度曲线和窑皮长度,优化调整三风道燃烧器内外风比例,将其调整为:内风70%,外风80%,保证煤粉的充分燃烧。

同时要求现场人员加强巡检,及时清理燃烧器端部的积料,防止端部变形,火焰形状发生改变,影响煤粉的燃烧。

6降低煤粉细度和水分出磨煤粉细度和水分控制指标分别降低到<8.0%和<1.0%,这样更有利于煤粉燃烧速度的提高使煤粉燃烧更加完全。

补充:1、“黄心料”形成的原因1.1原燃材料及生、熟料中有害成分过高进厂原材料化学成分见表1,煤工业分析见表2,生、熟料化学成分及率值见表3。

表3生、熟料化学成分、率值及矿物组成,从表1~表3可以看出,铁矿石尾矿和煤灰中SO3含量偏高,导致熟料中硫碱比过高(SO3/(0.85K2O+1.29Na2O)=1.15),部分硫在窑尾循环富集,造成窑尾烟室结皮。

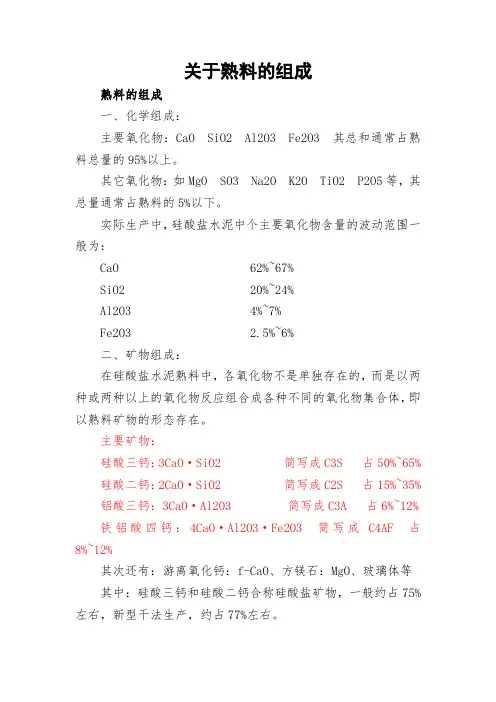

关于熟料的组成熟料的组成一、化学组成:主要氧化物:CaO SiO2Al2O3Fe2O3其总和通常占熟料总量的95%以上。

其它氧化物:如MgO SO3Na2O K2O TiO2P2O5等,其总量通常占熟料的5%以下。

实际生产中,硅酸盐水泥中个主要氧化物含量的波动范围一般为:CaO62%~67%SiO220%~24%Al2O34%~7%Fe2O3 2.5%~6%二、矿物组成:在硅酸盐水泥熟料中,各氧化物不是单独存在的,而是以两种或两种以上的氧化物反应组合成各种不同的氧化物集合体,即以熟料矿物的形态存在。

主要矿物:硅酸三钙:3CaO·SiO2简写成C3S占50%~65%硅酸二钙:2CaO·SiO2 简写成C2S占15%~35%铝酸三钙:3CaO·Al2O3简写成C3A占6%~12%铁铝酸四钙:4CaO·Al2O3·Fe2O3简写成C4AF占8%~12%其次还有:游离氧化钙:f-CaO、方镁石:MgO、玻璃体等其中:硅酸三钙和硅酸二钙合称硅酸盐矿物,一般约占75%左右,新型干法生产,约占77%左右。

铝酸三钙和铁铝酸四钙合称熔剂矿物,一般约占22%左右,新型干法生产,约占20%左右。

硅酸盐矿物和熔剂矿物总和约占95%左右。

熟料矿物特性一、硅酸三钙(A矿、又称阿里特、约占55%左右)(一)、存在形式:1、纯C3S只在2065℃~1250℃温度范围内稳定,在2065℃以上不一致熔融为CaO 与液相;在1250℃以下分解为C2S和CaO。

2、纯C3S具有同质多晶现象。

3、化学组成:熟料中C3S不纯,总是与少量的其他氧化物如Al2O3、Fe2O3、MgO、R 2O等形成固溶体。

4、显微结构:在反光显微镜下为黑色多角形颗粒(如下图),又称阿利特(Alite),简称A矿。

4、显微结构:在反光显微镜下为黑色多角形颗粒(二)、矿物水化特性:1、水化较快,水化反应主要在28d以内进行,约经一年后水化过程基本结束。

优质熟料主要特征是C3S+C2S矿物含量高,碱含量低,矿物晶粒粒径较细小均匀,发育良好,当生料工艺质量参数和粉磨细度、颗粒粒径分布、化学成分、有害成分、率值等保持稳定不变的情况下,回转窑煅烧操作热工制度和煅烧温度、升温速率、峰值温度、保温时间、窑速和冷却速率等就决定了熟料硅酸盐矿物C3S和C2S的含量和活性,熟料中阿里特晶体尺寸发育大小,主要决定于水泥生料的易烧性和窑的煅烧操作热工制度的稳定。

因此,回转窑的煅烧操作热工制度对硅酸盐水泥熟料煅烧质量产生重要影响,以下结合煤质,火焰形状和温度,熟料和煅烧温度,烧成带长度,窑型规格,窑速、升温速率和冷却速率等对熟料煅烧质量的影响作一初步探讨。

一、煤质的影响一般回转窑煅烧用煤质量要求灰分A≤30%,挥发分V在18%~30%,发热量QDW≥5000kcal/kg,煤粉细度要求控制在8%~15%,实际上,我国当前由于优质煤炭供应紧张且价格较高,许多厂家实际达不到这一要求,由于煤粉燃烧后灰分全部沉落在烧成带的熟料颗粒表面上,造成熟料颗粒表面富硅化,从而改变熟料表层矿物成分,C3S含量下降,C2S 含量上升,从而影响熟料质量,当前相应的对策措施,一是适度调整增加干法窑尾分解炉用煤量和降低窑头喷煤量,其比例控制在6:4左右,以增加分解炉中煤灰分与灼烧生料的混合程度,降低窑头煤灰对熟料质量的负面影响;二是采取窑尾分解炉与窑头喂煤质量分别控制,分解炉喂低热值煤,窑头喂高热值煤,可降低劣质煤对窑头熟料质量的不利影响。

二、火焰形状和温度的影响火焰形状的调节一方面取决于煤粉的热值、灰分、细度和挥发分的大小,另一方面还取决于一次风的风速和风量大小,即窑头燃烧器的规格和性能,调整好窑火焰长度也就是调整好烧成带长度,也即调整控制了熟料在高温烧成带停留时间,火焰形状和长度影响到熟料中C3S 矿物的晶粒发育大小和活性。

因此,在烧高强优质熟料时,必须调整火焰长度适中,既不拉长火焰使烧成带温度降低,也不缩短火焰使高温部分过于集中,从而烧垮窑皮和耐火砖而不利于窑的安全运转,回转窑内火焰形状粗细必须与窑断面积相适应,要求比较充满近料而不触料,正常形状保持其纵断面为正柳叶形状。

水泥窑窑尾长厚窑皮的原因分析及处理措施窑皮,即附着在烧成带窑衬表面烧结的熟料层。

它保护着烧成带的衬料,使衬料不直接与火焰和高温物料接触,减弱了火焰和物料对衬料的化学侵蚀、磨损以及高温的破坏作用,从而延长了衬料的使用寿命;窑皮还起着隔热层的作用,使高温带窑衬增厚,因而减少了窑筒体表面的散热损失,提高了窑的热效率。

通常说烧成带窑皮为主窑皮,我们称上过渡带之后的放热反应带窑皮为副窑皮,正常副窑皮只是薄薄一层,厚度≤70mm,最厚不会超过100mm。

副窑皮的稳定性很差,会随着窑生料成分、液相量、有害成分等因素变化发生涨落,一旦平衡被打破就会形成异常窑皮。

2500t/d单系列三级电石渣生产线,回转窑规格为Φ4.3m×60m,分解炉规格为Φ5800mm+Φ4300mm,年平均日产量2640t/d。

检修以后从窑筒体扫描仪显示得知,窑尾副窑皮频繁出现异常,36m~48m副窑皮相对薄些(80mm~200mm),48m~64m窑皮较厚(200mm~300mm),48m~64m筒体温度显示最低87℃。

副窑皮分布异常长、厚导致窑内通风变差、产量降低,窑尾返料频繁,严重影响熟料的产质量和窑的平稳安全、稳定运转,针对异常窑皮我们进行了初步分析并采取一系列措施取得了一定效果。

一、原因分析导致窑内窑皮变化的诱导原因是液相量的变化,也就是三率值合理性和有害成分含量多少,次要原因还是归结于操作上的不匹配和煤粉的不完全燃烧。

根据水泥熟料三率值的定义,我们知道铝率(IM)过低,液相粘度小,虽然对A 矿的形成有利,但窑内烧结范围窄,易使窑内结大块,对煅烧不利,不易掌握煅烧;而且还知道当硅率(SM)降低,液相量增加,对熟料的易烧性和操作有利,但SM值过低,熟料强度低,窑内易结圈、结大块,操作困难。

由于电石渣生产线的特殊性质,以及为了改善熟料结粒和水泥适应性等多方面因素、经过多年生产摸索总结出三率值为KH:0.910,SM:2.10,IM:1.30,正是这种配料恰恰符合窑内结块、结蛋、长厚窑皮生成的先天条件,加上计量设备精度不准确、配料库设计缺陷、物料下料流动性差等问题干扰,导致入窑率值波动较大,忽高忽低,导致入窑率值KH、SM连续偏低、偏高现象频繁出现,当硅、铝率偏低时,分解炉温度控制偏高时导致入窑生料分解率过高、液相量过多、提前出现,由于物料表面形成液相,表面张力小、粘度大,在离心力作用下,易与耐火砖表面或者已形成“窑皮”表面黏结形成窑皮,进一步促进窑皮的增厚。

水泥熟料中的化学成份及作用作者:翟丽娟来源:《内蒙古科技与经济》 2015年第17期翟丽娟(内蒙古建材产品质量检验院,内蒙古呼和浩特010010)摘要:阐述了熟料中的化学成份及作用。

熟料中的化学成份,决定熟料的矿物组成,合理的含量是获得符合要求的熟料矿物组成的必要条件。

要保证熟料质量,必须将生料中氧化钙、二氧化硅、三氧化二铝、三氧化二铁的质量百分率控制在一定的范围内。

熟料中主要矿物是由各主要氧化物经高温煅烧化合而成。

关键词:水泥;熟料;化学成份;质量中图分类号:TQ172. 1+1文献标识码:A文章编号:1007-6921(2015)17-0072-01收稿日期:2015-07-231 硅酸盐水泥熟料主要成分硅酸盐水泥熟料是以石灰石和粘土为主要厉料,经破碎、配料、磨细制成生料,然后在水泥窑中煅烧而成的。

硅酸盐水泥熟料主要有CaO、SiO2、Fe2O3、Al2O34种氧化物组成,它们质量百分率波动范围如下:CaO:62%~67%,SiO2:20%~24%,Al2O3: 4%~7%,Fe2O3:2.5%~6.0%。

2 硅酸盐水泥熟料中其他少量氧化物及其作用除了以上4种主要氧化物外,硅酸盐水泥熟料中还含有少量其他氧化物,如氧化镁、三氧化硫、氧化钾、氧化钠等。

由于熟料中主要矿物是由各主要氧化物经高温煅烧化合而成,因此我们很有必要了解一下各氧化物在熟料中的作用。

2.1 氧化钙CaO是水泥熟料中最重要的化学成份。

主要提供熟料中四种主要矿物中的钙。

它与熟料中SiO2、Al2O3、Fe2O3反应生成主要矿物:即硅酸三钙-C3S、硅酸二钙-C2S、铝酸三钙-C3A、铁铝酸四钙-C4AF等水硬性矿物。

如果CaO含量过多,未化合的CaO呈游离状态存在于熟料中,既游离氧化钙-f -CaO,是导致水泥安定性不良的主要因素。

如果CaO含量过低,则生成C3S太少,C2S相应增加,造成水泥强度不高,如再煅烧和冷却不好,还会引起熟料粉化,使水泥强度更低。

有害元素对高炉炼铁的影响及控制措施高炉是用于将铁矿石转化为铁的主要设备之一,其正常运行和生产过程中具有一定的技术要求和生产规律。

高炉喂料、制渣、产铁过程中,存在许多有害元素,如硫、磷等,这些元素会对铁水质量、高炉衬材损耗以及高炉冶炼效果产生负面影响。

因此,为了保证高炉的稳定高效运行,必须对这些有害元素进行控制和限制,使其达到安全可控的水平。

本文将着重探讨有害元素对高炉炼铁的影响及控制措施。

硫、磷元素对高炉炼铁的影响硫元素对高炉炼铁的影响硫是铁矿石中的一种常见元素,当硫进入高炉后,会全部或部分地进入铁水中,钢水中含硫量过高会导致铁水脆性增加,导致铸件质量下降。

此外,硫还会引起钢铁中间夹杂物的形成,降低了钢材的力学性能,使铁水的流动性变差,铸件铸造性能极差。

磷元素对高炉炼铁的影响磷是更为广泛存在于铁矿石中的一种元素,但高炉的炼铁过程中,磷和铁矿石中的其他元素不同,它在高温状态下很难被还原或蒸发,会大部分沉积在渣中,成为高炉制渣的主要元素之一。

然而,磷元素会导致铁的熔点降低,熔体变“稀”,熔点越低,质量越差。

高炉的炼铁过程中,高温和有机物质的存在也增加了磷的还原反应率。

控制措施在高炉炼铁的生产过程中,有害元素的控制是必不可少的一环。

下面将介绍一些常用的控制措施。

调整原料成分高炉熟料中的有害元素主要来源于铁矿石中,而铁矿石的含硫、含磷量的高低对高炉冶炼过程有很大的影响。

因此,一个有效的控制措施就是调整原料成分。

可以根据熟料化验分析结果预先掌握熟料成分,对成分含有过高有害元素的铁矿石进行挑选和筛选,或者采用掺混矿的方法控制高炉熟料的含硫、含磷量。

清洗高炉和加入流化剂在高炉生产过程中,很多有害元素都会在炉壁上结合和析出。

为了保证高炉正常运行和生产,必须定期对高炉进行清洗。

此外,加入流化剂,可以起到一定的促进还原反应和控制有害元素的效果。

在加入流化剂的过程中,可以调整流化剂的配比和添加时间,以达到较好的控制效果。

煅烧高镁熟料的研究与探讨水泥企业熟料MgO含量受当地石灰石中MgO含量直接影响。

我公司石灰石MgO均值在3.5%以上,直接导致熟料及水泥中MgO含量偏高。

所以煅烧高品质的高MgO熟料是每一个采用高MgO石灰石进行配料的企业共有的问题。

下面我以我厂对煅烧高镁熟料中遇到的问题进行研究和探讨。

1 MgO对熟料煅烧的影响1.1 煅烧中液相对熟料结粒的影响(1)窑内熟料颗粒是在液相作用下形成的,液相在晶体外形成毛细管桥。

(2)液相毛细管桥起到两个作用:一是使颗粒结合在一起,另一作用是作为中间介质,使CaO和C2S在熔融态内扩散生成C3S,颗粒的强度取决于毛细管桥的强度,桥的强度即连接颗粒的力随液相表面张力和颗粒直径的降低而增加。

(3)毛细管桥的数量又和颗粒直径的平方根成反比。

要结好粒,必须有足够的液相,并要求颗粒在液相内分布均匀,形成较高的表面张力,较低的液相粘度,适宜的结粒时间和温度等。

1.2 MgO对液相性质的影响1.2.1 液相量由液相量计算公式可知,MgO对液相量有较大的影响,其计算公式为:1450℃时液相量:L=3.0Al2O3+2.25Fe2O3+K2O+Na2O+MgO,液相量在25%~28%时,对结粒最有利。

当MgO含量超过2%以上的值乘以系数1.5计。

1.2.2 液相表面张力液相表面张力是液相的重要性质,与熟料结粒有直接关系。

液相表面张力增大易结粒,熟料颗粒的大小与液相表面张力呈良好的线性关系。

液相的表面张力与元素外层电子的负电性有关,有些元素如K、Cl、S的表面张力值较低,不利于结粒;而Mg、Al等元素的表面张力值较高,有利于结粒。

1.2.3 液相粘度MgO仅对液相粘度有较小的降低作用。

熟料在1450℃含25%~35%液相时,粘度为0.16Pa·S,表面张力0.58N/m,含有MgO等化合物后的液相表面张力和液相粘度均发生变化,影响熟料的结粒。

2 MgO对熟料强度的影响MgO存在于熟料内,会影响CaO的数量,因而MgO在一定程度上影响熟料的强度。

对水泥有害的四大成分《对水泥有害的四大成分》在我们的生活中,水泥是一种再常见不过的建筑材料了。

就像我小时候,看着邻居家盖房子,那些工人们不停地搅拌着水泥,然后用它筑起坚固的墙壁。

当时我只觉得水泥很神奇,能把砖头牢牢地黏在一起。

但后来才知道,水泥里有些成分如果不注意的话,是会带来一些问题的。

今天呢,咱们就来聊聊对水泥有害的四大成分。

一、成分分析1. 游离氧化钙(CaO)- 名字和来源:游离氧化钙,简单来说,它就是在水泥生产过程中没有完全反应的氧化钙。

在烧制水泥熟料的时候,由于各种条件的限制,总会有一部分氧化钙没有跟其他物质充分化合,就这么“单溜”下来了。

- 作用和效果:我有一次看到一块用了质量不太好的水泥的地面,没过多久就出现了鼓包的现象。

这就是游离氧化钙在作祟呢。

它在水泥硬化之后还会继续和水反应,这个反应会产生体积膨胀,就像在水泥内部搞破坏一样,让水泥制品变得不平整,严重影响美观和使用。

- 优缺点:从优点来说,它在水泥生产中如果能控制好,其实是正常反应的一部分。

但缺点就很明显啦,它对水泥的稳定性影响很大。

而且如果接触到皮肤,会感觉很干燥,一点也不“友好”,因为它具有较强的碱性。

2. 氧化镁(MgO)- 名字和来源:氧化镁也是水泥原料中的一部分。

在水泥的原材料,比如石灰石等里面可能就含有氧化镁成分,在烧制过程中,它也会像游离氧化钙一样,有可能没有完全反应。

- 作用和效果:它和游离氧化钙有点像,在水泥硬化后如果含量过高并且发生反应,也会导致体积膨胀。

我记得有个朋友家的水泥柱子,使用一段时间后出现了裂缝,后来一查就是氧化镁含量超标了。

它就像一个隐藏在水泥里的小炸弹,随时可能让水泥制品出现问题。

- 优缺点:在适量的时候,它对水泥的某些性能可能有一定的调节作用。

但一旦过量,那可就麻烦大了。

对于使用者来说,它的这种不稳定的特性很让人头疼,而且如果在操作水泥的时候吸入过多含有氧化镁粉尘的空气,会感觉嗓子很不舒服。

影响熟料质量的有害成份

一、氧化镁

原料中所含MgO经高温煅烧,其中部分与熟料矿物结合成固溶体,部分熔于液相中,因此,当熟料中含有少量MgO时,能降低熟料的烧成温度,增加液相数量,降低粘度,改善水泥的色泽。

在硅酸盐水泥中,MgO与主要熟料矿物化合的最大含量为2%,超过部分呈游离状态,以方镁石的形式出现。

方镁石与水反应生成Mg(OH)2,其体积较游离MgO增大,而且反应速度极慢,导致已经硬化的水泥凝固体内部发生体积膨胀而开裂,造成所谓MgO膨胀性破裂。

二、游离二氧化硅

燧石是原料中的有害杂质,以隐晶质的α-石英为主,结构致密,质地坚硬,耐压强度高,化学活性低,对窑磨操作均有不良影响。

三、氯

氯在烧成系统中主要生成CaCl2或氯化碱,其挥发性特别高,在窑内几乎全部再次挥发,形成氯、碱循环富集,致预热器生料中氯化物的含量提高近百倍,为此,国际上生料中氯含量的通用阀值≤0.015%,国内目前的控制值为0.020%。

四、碱(K2O+Na2O)

碱对水泥生产的影响主要有两方面,一是影响新型干法熟料烧成系统的正常生产,二是影响熟料的质量。

煅烧含碱过高的生料,由于碱性挥发物在窑尾和预热器中的循环富集,易引起结皮堵塞,回转窑内则是料子发粘,烧结温度范围缩小,飞砂严重,窑皮疏松,致使熟料

质量下降,严重时将无法正常生产。

生料中的碱除一部分挥发循环外,其余的大部分均以硫酸盐的形式存在于熟料中。

如果含碱量过高,则其凝结时间将缩短,以致急凝,安定性不良,抗折强度降低,并出现1d、3d的抗压强度略有升高,而7d、28d的抗压强度明显下降。

五、硫

生料和燃料中的硫在燃烧过程中生成SO2,又在窑烧成带汽化,在窑气中与R2O结合,形成气态的硫酸碱,然后凝聚在温度较低处的生料颗粒表面。

这些R2SO4除一小部分被窑灰带走外,因其挥发分较低,故大部分被固定在熟料中而带出窑外。

这是SO2与R2O含量比例正好平衡时的情况。

如果SO2含量有富裕,则在预热器中它与生料中的CaCO3反应生成CaSO4进入窑内。

在烧成带,其大部分再分解成CaO和气态SO2,小部分残存于熟料中。

这样,气态SO2在窑气中循环富集,易堵塞。

反之,如碱有富裕,则剩余的碱就会生成高挥发性的氯化碱和中等挥发性的碳酸碱,形成氯和碱的循环,影响预热器的正常操作。