怎样从回转窑熟料颜色判断其质量和烧成情况

- 格式:pdf

- 大小:181.24 KB

- 文档页数:3

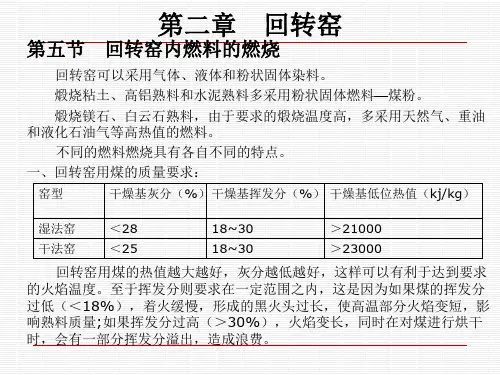

观察旋窑熟料表观特征

正常熟料的外观特征:(1)结粒。

颗粒均齐,大小在5—30mm,小于1mm的细粉很少见到。

产生细粉多的原因,或是由于本配料较高,形成飞砂料;或由于冷却速度过慢,发生晶型转变;(2)质地。

致密而未死烧,内核为暗灰色。

相比之下,窑皮的质地疏松,颜色多为黄褐色,外形多不为球形;(3)色泽。

熟料颗粒表面呈现带有浅绿色亮点的黑灰色,内部颜色为较暗的深灰色。

浅绿色亮点表明,氧化镁与铁酸盐组分形成了固熔相。

微量的铬、锰等元素的存在会使熟料的颜色有绿色、蓝色及黄色的改变。

熟料结粒大:一是熟料煅烧中液相主要成分为Al2O3、Fe2O3,尤其Fe2O3含量高时易产生;

二是成分正常,但烧成温度高,或二者都存在;三是窑料层厚,翻滚移动慢,易形成大粒熟料。

熟料立升重:它是熟料的物理表征,它表明生为煅烧后形成熟料的致密程度。

熟料升重的高低是判断熟料质量和窑内烧成温度的参考数据之一,一般升重愈高,f-CaO愈低。

当窑温正常时,熟料结粒大小均齐,熟料外观致密,表面光滑,近似小球,这时升重较高;当熟料颗粒小的多,而且其中还带有细粉,这时升重低,说明烧成温度低。

如升重过高,也就是说烧成温度过高,虽对降低f-CaO,提高产质量有利,但对窑皮不利。

熟料的致密性并非只与煅烧温度有关,还与熟料出烧成带在窑内停留时间有关,在其它条件不变的情况下,喷煤管向窑内多伸入一点,熟料升重就会增加。

配料中铁含量会影响熟料升重。

煅烧温度高及熟料中致密黄心料都会导致升重增加。

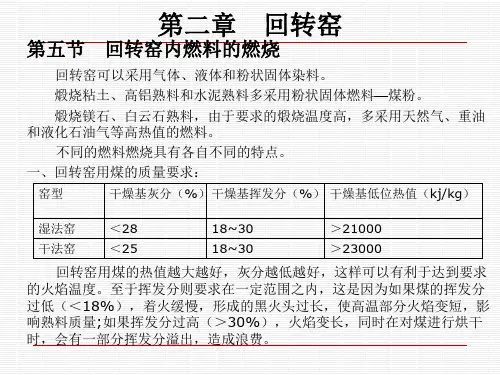

中热熟料检测标准中热熟料是指熟料在冷却过程中达到一定温度后进行的检测。

该检测标准是为了确保熟料的质量和稳定性,以及保证其在生产过程中的安全性和可靠性。

中热熟料检测标准主要包括熟料的外观、化学成分、物理性能和烧成性能等方面的要求。

首先,中热熟料的外观要求主要包括颜色、形状和表面的平整度。

熟料的颜色应该均匀,不应该有明显的色差;熟料的形状应该符合规定的要求,不得有明显的破碎、破裂或变形等情况;熟料的表面应该平整,不得有明显的凹凸和破裂等缺陷。

其次,中热熟料的化学成分要求主要包括熟料的主要成分和辅助成分的含量。

熟料的主要成分包括矿物成分和化学成分,矿物成分主要包括石灰石、粘土和石膏等,化学成分主要包括二氧化硅、氧化铝和氧化铁等。

熟料的辅助成分包括掺合料和添加剂等,如矿渣、煤渣和粉煤灰等。

熟料的化学成分应该符合国家或行业标准的要求,以确保其在生产过程中的稳定性和可靠性。

再次,中热熟料的物理性能要求主要包括熟料的密度、吸水性和热膨胀系数等。

熟料的密度应该符合国家或行业标准的要求,以确保熟料在使用过程中的稳定性和可靠性。

熟料的吸水性应该符合国家或行业标准的要求,以确保熟料在湿度变化的环境下的稳定性和可靠性。

熟料的热膨胀系数应该符合国家或行业标准的要求,以确保熟料在温度变化的环境下的稳定性和可靠性。

最后,中热熟料的烧成性能要求主要包括熟料的烧结温度、烧结时间和烧结质量等。

熟料的烧结温度应该符合国家或行业标准的要求,以确保熟料在烧结过程中的完全熟化和结晶化。

熟料的烧结时间应该符合国家或行业标准的要求,以确保熟料在烧结过程中的稳定性和可靠性。

熟料的烧结质量应该符合国家或行业标准的要求,以确保熟料在烧结过程中的均匀性和一致性。

综上所述,中热熟料检测标准主要包括熟料的外观、化学成分、物理性能和烧成性能等方面的要求。

这些标准的制定和执行,可以确保熟料的质量和稳定性,保证熟料在生产过程中的安全性和可靠性,为建筑材料行业的发展提供了保障。

回转窑如何看火回转窑看火主要应注意观察以下几个方面:(1)来料大小,观察来料大小,是从火焰下边微偏没料边,顺物料滚动时的边缘直里看,可以看到火红的熟料后边有暗灰色的东西在不断滚动,看火工把它叫做“生料”或“黑影”。

正常情况下,黑影逐渐前移,前后宽窄一致,薄厚均匀,经常在火焰前中部流动。

当黑影在火焰高温部分由黑变成火红时,生料即烧成为熟料。

物料由小变大时,料层增厚,前窄后宽,黑影位置不断前移,火焰回缩。

物料由大变小时,料层减薄,黑影后通,火焰伸长,火色发亮,黑影在火焰前部流动,甚至看不到。

(2)物料的颜色、结粒,翻滚情况和提升高度通过看火孔向窑内观察,从前圈到生熟料交界处为止的熟料和烧成带空间火焰的确良色为粉红色。

熟料颗粒均匀细小,5—20mm的小颗粒占80%以上,部分鸡蛋、核桃大小的料块掺杂在均匀的小颗粒中,翻滚灵活,进冷却机时微有灭尘杨起,对看火清晰度无任何影响。

从副看火孔看,熟料顺窑壁带起,稍高于煤管,用矿化剂或熟料中熔煤成分含量高时,则被窑壁带起得更高些,因这种物料粘性大。

在熟料成分不变的情况下,熟料被窑壁带起愈高,说明成带温度愈高,否则相反。

干法窑结粒较粗,似核桃、鸡蛋大小的块较多。

(3)火焰形状、颜色和下煤量正常煅烧时,火焰顺畅,活泼有力,前部白亮,中部呈粉白,后部发黑(黑火头),理想的形状近似毛笔头,长度适当,完整稳定,无回风,无局部高温,不散不软,不涮窑皮,全球操作控制。

干法、半天法窑或带篦冷机的窑,煤粉一般燃烧快,黑火头短,烧成带靠近窑头,火的色比湿法窑亮,结粒也比湿法窑粗。

下煤量正常时,黑火头浓淡适宜,煤粉燃烧完全,无流煤现象。

下煤量少时,黑火头发黄,火焰长飘没劲。

下煤量多时,黑火头浓黑,严重时出现流煤现象,火焰“咚咚”发响。

(4),风煤配合风煤配合恰当时,火焰完整顺畅,活泼有力,不涮窑皮。

煤多、一次风小时,火焰发红,黑火头发而浓,软而无力,起火慢,燃烧不完全,严重时掉落煤粒,甚至煤粉吹出煤嘴就掉下来,熟料表面出现蓝火焰。

回转窑测量项目方法及工具回转窑是一种重要的工业设备,常用于生产水泥、石灰、陶瓷等材料的烧结过程。

对回转窑进行测量可以帮助工程师监测和控制生产过程中的温度、转速、振动等参数,确保设备安全运行和产品质量。

本文将介绍回转窑测量项目的方法和工具。

一、测量项目:1.温度测量:回转窑的温度是影响其工作性能和产品质量的重要因素。

常用的温度测量方法有红外线测温、热电偶测温和红外线热像仪等。

在测量过程中,需要选用合适的温度传感器,并考虑到回转窑高温环境对传感器的影响。

2.转速测量:回转窑的转速直接影响其内部物料的混合和加热效果。

转速测量常采用光电转速传感器,通过测量窑壳上的反光标志或装置,计算窑体的转速。

同时,还需根据回转窑的尺寸和转速范围选择合适的传感器。

3.位移测量:回转窑的运行状态可以通过测量窑体的位移来判断,以便及时发现和解决设备出现的故障。

位移测量通常采用激光位移传感器或压电位移传感器,可以实时监测窑体的振动和位移情况。

4.压力测量:回转窑内部的气压变化对产品的烧结过程和质量具有影响。

压力测量主要考虑回转窑的工作环境和压力范围,选用合适的压力传感器进行测量,以监测和控制压力变化。

二、测量工具:1.温度测量工具:红外线测温仪、热电偶测温仪、红外线热像仪等。

2.转速测量工具:光电转速传感器、测速仪表等。

3.位移测量工具:激光位移传感器、压电位移传感器等。

4.压力测量工具:压力传感器、压力表等。

这些工具在回转窑测量过程中发挥了重要作用,能够帮助工程师根据实测数据进行生产过程的调整和优化,提高产品质量和设备运行效率。

总之,回转窑测量项目的方法和工具多种多样,需要根据具体需求和实际情况进行选择。

同时,在进行测量之前,还需对测量设备进行校准和维护,以确保测量结果的准确性和可靠性。

在使用工具时,也要遵守相应的操作规程和安全要求,确保工作人员和设备的安全。

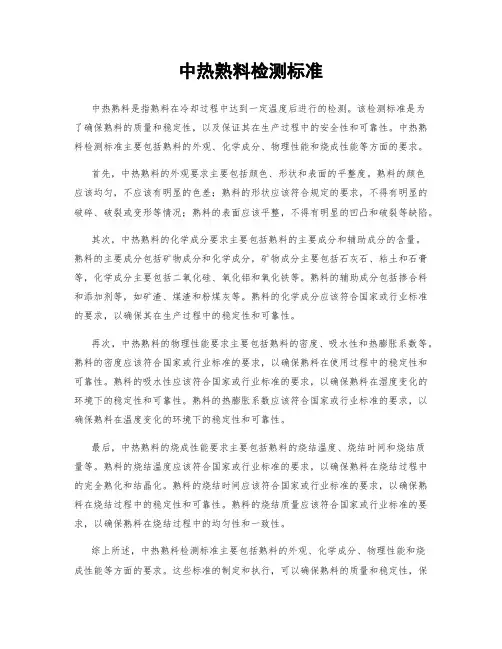

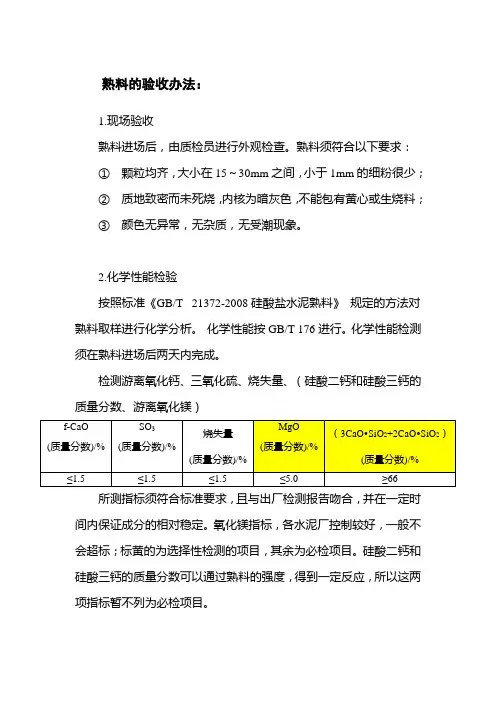

熟料的验收办法:1.现场验收熟料进场后,由质检员进行外观检查。

熟料须符合以下要求:①颗粒均齐,大小在15~30mm之间,小于1mm的细粉很少;②质地致密而未死烧,内核为暗灰色,不能包有黄心或生烧料;③颜色无异常,无杂质,无受潮现象。

2.化学性能检验按照标准《GB/T 21372-2008硅酸盐水泥熟料》规定的方法对熟料取样进行化学分析。

化学性能按GB/T 176进行。

化学性能检测须在熟料进场后两天内完成。

检测游离氧化钙、三氧化硫、烧失量、(硅酸二钙和硅酸三钙的质量分数、游离氧化镁)f-CaO (质量分数)/%SO3(质量分数)/%烧失量(质量分数)/%MgO(质量分数)/%(3CaO•SiO2+2CaO•SiO2)(质量分数)/%≤1.5 ≤1.5 ≤1.5 ≤5.0 ≥66 所测指标须符合标准要求,且与出厂检测报告吻合,并在一定时间内保证成分的相对稳定。

氧化镁指标,各水泥厂控制较好,一般不会超标;标黄的为选择性检测的项目,其余为必检项目。

硅酸二钙和硅酸三钙的质量分数可以通过熟料的强度,得到一定反应,所以这两项指标暂不列为必检项目。

3.物理性能检验按《GB/T 21372-2008硅酸盐水泥熟料》规定的方法,将熟料在Φ500mmX500mm化验室统一小磨中与符合GB 175规定的二水石膏一起磨细至350㎡/kg±10㎡/kg,80µm筛余(质量分数)≤4%制成Ⅰ型硅酸盐水泥检验其物理性能。

1 细度比表面积按GB/T 8074进行。

筛余按GB/T 1345进行。

2凝结时间、安定性按GB/T 1346检验。

3压蒸安定性按GB/T 750检验。

4抗压强度按GBlT 17671检验。

压蒸安定性必须合格,其余各项指标须符合标准规定且与熟料出厂检测报告的数据吻合。

进厂熟料3d强度确认符合要求后,方可用于生产。

附:具体的实验方法f-CaO游离氧化钙的测定1.实验仪器CA-5型水泥游离氧化钙快速测定仪2.主要原理GB176中规定的“游离氧化钙的测定——乙二醇法(代用法)”的主要原理为“在加热搅拌下,使试样中的游离氧化钙与乙二醇作用生产弱碱性的乙二醇钙,以酚酞为指示剂,用苯甲酸-无水乙醇标准溶液滴定。

回转窑熟料黄心的成因、危害及调节措施核心提示:水泥熟料的正常生产是在氧化气氛下进行的,但是当燃料燃烧不充分时会产生还原气氛。

正常状态下,燃料充分燃烧生成CO2,燃料所蕴含的热能全部释放出来,若氧气不足时,煤粉就会不完全燃烧生成CO,产生还原气氛。

还原气氛下烧成熟料外观呈现正常熟料颜色灰黑色,而内部呈浅棕色到棕黄色不等,随烧成还原气氛严重程度的不同,熟料内颜色的深浅程度也不同,严重时熟料呈棕黄色。

烧成中出现黄心料,熟料易磨性差,并严重影响水泥的颜色。

水泥熟料的正常生产是在氧化气氛下进行的,但是当燃料燃烧不充分时会产生还原气氛。

正常状态下,燃料充分燃烧生成CO2,燃料所蕴含的热能全部释放出来,若氧气不足时,煤粉就会不完全燃烧生成CO,产生还原气氛。

还原气氛下烧成熟料外观呈现正常熟料颜色灰黑色,而内部呈浅棕色到棕黄色不等,随烧成还原气氛严重程度的不同,熟料内颜色的深浅程度也不同,严重时熟料呈棕黄色。

烧成中出现黄心料,熟料易磨性差,并严重影响水泥的颜色。

一、烧成中熟料黄心的成因:物料在还原气氛下煅烧,高价氧化物Fe2O3被还原成低价氧化物FeO,大量的FeO进入B矿及玻璃体内,使熟料中C3A的含量增加, A 矿的稳定性降低, 在A 矿晶体内部发生成分离析而形成二次B 矿和f-CaO。

导致熟料体系中C4AF、C3S形成量减少, 而C2S、C3A、f-CaO 含量增加。

黑色矿物C4AF生成量减少而导致熟料黄心。

二、黄心料的危害:有实验指出,与正常煅烧的熟料相比,还原气氛下烧成的熟料中氧FeO的含量增加1.60%,f-CaO的含量增加1.71%,C2S含量增加8.14%,C3A增加2.84%,而C3S含量降低8.80%,C4AF含量降低4.59%。

主要是因为水泥熟料在还原气氛下烧成,引起了熟料体系中可变价元素Fe的变化, 即Fe3+还原成Fe2+( 熟料中未发现单质Fe 的存在) , 使熟料体系中FeO 含量明显增加; 而且, 由于Fe 元素的价态变化, 将影响熟料体系中铁相的形成,使熟料中C3A的含量增加, A 矿的稳定性降低, 在A 矿晶体内部发生成分离析而形成二次B 矿和f-CaO。

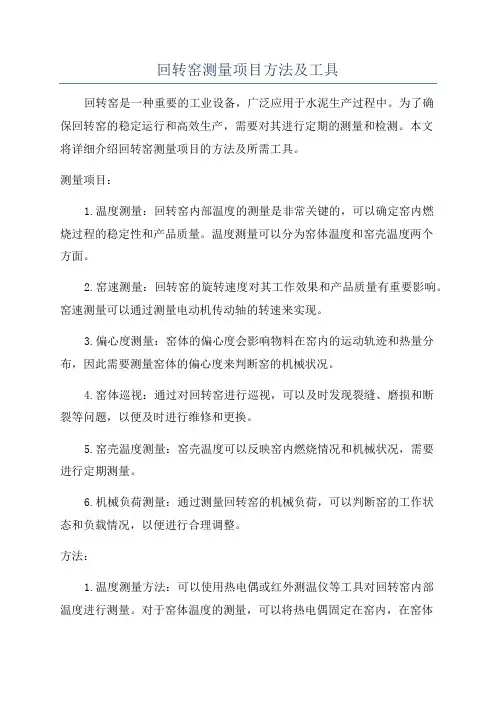

回转窑测量项目方法及工具回转窑是一种重要的工业设备,广泛应用于水泥生产过程中。

为了确保回转窑的稳定运行和高效生产,需要对其进行定期的测量和检测。

本文将详细介绍回转窑测量项目的方法及所需工具。

测量项目:1.温度测量:回转窑内部温度的测量是非常关键的,可以确定窑内燃烧过程的稳定性和产品质量。

温度测量可以分为窑体温度和窑壳温度两个方面。

2.窑速测量:回转窑的旋转速度对其工作效果和产品质量有重要影响。

窑速测量可以通过测量电动机传动轴的转速来实现。

3.偏心度测量:窑体的偏心度会影响物料在窑内的运动轨迹和热量分布,因此需要测量窑体的偏心度来判断窑的机械状况。

4.窑体巡视:通过对回转窑进行巡视,可以及时发现裂缝、磨损和断裂等问题,以便及时进行维修和更换。

5.窑壳温度测量:窑壳温度可以反映窑内燃烧情况和机械状况,需要进行定期测量。

6.机械负荷测量:通过测量回转窑的机械负荷,可以判断窑的工作状态和负载情况,以便进行合理调整。

方法:1.温度测量方法:可以使用热电偶或红外测温仪等工具对回转窑内部温度进行测量。

对于窑体温度的测量,可以将热电偶固定在窑内,在窑体内的物料上进行测量。

对于窑壳温度的测量,可以使用红外测温仪进行测量。

2.窑速测量方法:可以使用转速测量仪或振动传感器等工具进行测量。

对于电动机传动轴的转速测量,可以使用转速测量仪直接连接到传动轴上进行测量。

对于振动传感器的使用,可以通过测量振动信号的频率和幅值来计算窑体的旋转速度。

3.偏心度测量方法:可以使用激光位移传感器或测量仪等工具对回转窑体的偏心度进行测量。

通过固定传感器并使其沿窑体轮廓进行旋转,可以记录传感器的位移并计算窑体的偏心度。

4.窑体巡视方法:通过人工巡视或使用摄像机等工具对回转窑进行巡视。

在巡视过程中,应注意观察窑体表面是否有裂缝、磨损和断裂等问题,并及时记录和报告。

5.机械负荷测量方法:可以使用负荷传感器或力传感器等工具对回转窑的机械负荷进行测量。

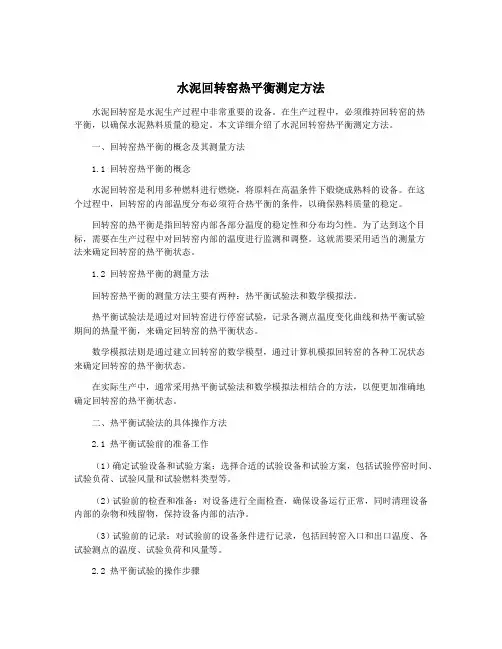

水泥回转窑热平衡测定方法水泥回转窑是水泥生产过程中非常重要的设备。

在生产过程中,必须维持回转窑的热平衡,以确保水泥熟料质量的稳定。

本文详细介绍了水泥回转窑热平衡测定方法。

一、回转窑热平衡的概念及其测量方法1.1 回转窑热平衡的概念水泥回转窑是利用多种燃料进行燃烧,将原料在高温条件下煅烧成熟料的设备。

在这个过程中,回转窑的内部温度分布必须符合热平衡的条件,以确保熟料质量的稳定。

回转窑的热平衡是指回转窑内部各部分温度的稳定性和分布均匀性。

为了达到这个目标,需要在生产过程中对回转窑内部的温度进行监测和调整。

这就需要采用适当的测量方法来确定回转窑的热平衡状态。

1.2 回转窑热平衡的测量方法回转窑热平衡的测量方法主要有两种:热平衡试验法和数学模拟法。

热平衡试验法是通过对回转窑进行停窑试验,记录各测点温度变化曲线和热平衡试验期间的热量平衡,来确定回转窑的热平衡状态。

数学模拟法则是通过建立回转窑的数学模型,通过计算机模拟回转窑的各种工况状态来确定回转窑的热平衡状态。

在实际生产中,通常采用热平衡试验法和数学模拟法相结合的方法,以便更加准确地确定回转窑的热平衡状态。

二、热平衡试验法的具体操作方法2.1 热平衡试验前的准备工作(1)确定试验设备和试验方案:选择合适的试验设备和试验方案,包括试验停窑时间、试验负荷、试验风量和试验燃料类型等。

(2)试验前的检查和准备:对设备进行全面检查,确保设备运行正常,同时清理设备内部的杂物和残留物,保持设备内部的洁净。

(3)试验前的记录:对试验前的设备条件进行记录,包括回转窑入口和出口温度、各试验测点的温度、试验负荷和风量等。

2.2 热平衡试验的操作步骤(1)停窑:在试验前将回转窑停止转动,使其处于静止状态。

(2)试验负荷的设置:根据试验方案,设置试验负荷。

负荷的设置应该是基于厂家标准和历史数据的基础上进行的。

(3)试验风量的设置:根据试验方案,设置试验风量。

试验风量应该是根据厂家标准和经验值进行设置的。

回转窑检修完成较好的评价回转窑是水泥生产过程中的重要设备,主要用于煅烧石灰石和粉煤灰等原料,以产生所需的水泥熟料。

由于长时间高温运行,回转窑往往需要定期进行检修和维护,以确保其正常运行和延长使用寿命。

一次回转窑检修完成得好与否,直接关系到整个水泥生产线的正常运行和生产效益。

下面将从不同方面评价一次回转窑检修完成的好坏。

回转窑检修完成的好坏可以从维修质量来评价。

回转窑是水泥生产线中的核心设备,其维修质量直接关系到整个生产线的稳定运行。

一次回转窑检修完成得好,意味着维修人员对于回转窑的各个部件进行了彻底的检查和维护,并且对于存在的问题进行了及时的修复。

维修质量好的回转窑,运行时不容易出现故障,保持了稳定的生产能力,并且延长了设备的使用寿命。

回转窑检修完成的好坏可以从检修时间来评价。

回转窑的检修通常需要停产,影响整个生产线的正常运行。

因此,一次回转窑检修完成得好,意味着维修时间短,尽可能减少了生产线的停工时间。

维修时间短的回转窑,可以更快地恢复生产,保证了生产线的连续性和稳定性,从而提高了生产效益。

第三,回转窑检修完成的好坏可以从安全性来评价。

回转窑的运行环境恶劣,高温、高压、高粉尘等因素都存在一定的安全风险。

一次回转窑检修完成得好,意味着维修人员严格遵守安全操作规程,采取了必要的安全措施,确保了维修过程的安全性。

安全维修的回转窑,可以有效避免意外事故的发生,保护维修人员的生命安全和身体健康。

回转窑检修完成的好坏还可以从维修成本来评价。

一次回转窑检修完成得好,意味着维修人员合理规划了维修方案,减少了不必要的维修费用。

维修成本低的回转窑,可以节约企业的维修经费,提高生产线的经济效益。

一次回转窑检修完成得好,需要维修人员对设备进行彻底的检查和维护,保证维修质量;需要尽可能缩短维修时间,减少停工损失;需要严格遵守安全操作规程,确保维修过程的安全性;需要合理规划维修方案,减少维修成本。

只有综合考虑了以上几个方面,才能评价一次回转窑检修完成的好坏。

1、看“黑影”。

要求看清“黑影”和稳住“黑影”位置,维持一定的烧成温度,控制来料均匀,以达到快转率高的目的。

2、看熟料的提升高度和翻滚情况,判断烧成带的温度是否适当。

当烧成温度正常时,物料随窑灵活地翻滚,提升高度也适当;温度过高时,熟料提升的高,而且成片地向下翻滚。

3、看熟料粒度,要求熟料颗粒细小均齐。

当熟料粒度变粗,火焰发白时,表示窑内温度升高,应酌情减煤。

4、看火焰的颜色。

正常的火焰颜色是微白色,此时,熟料的颗粒细小均齐并有一定的立升重。

当火焰发白时,表示烧成温度过高,应减煤。

火色带红,表示温度低,应加煤。

物料的耐火程度不同,控制的火色也应不同。

即物料较耐火时,火色应控制比较白,否则反之。

5、看来料多少,切实掌握来料变化情况,便于及时而又准确地加减煤粉,以控制烧成带温度。

在生料进入烧成带时,若火焰缩短,则表示物料由少增多,这时应适当加煤。

若后面的火色发红,在烧成带的料子也不多,则应逐渐加煤;如果加煤后,后面很快发白,说明温度增高,则应及时减煤。

当后段发亮,火焰伸长,“ 黑影”走远或没有加煤,火色转亮,物料又翻滚得快时,表示来料减少,应及时减煤。

6、看风煤。

在正常操作中,如果风煤配合适当,则火焰保持平稳,形状完整,分布均匀,活泼有力。

当煤多风少时,则火焰细长无力;若煤少风多,则火焰混乱且不集中。

若一、二次风温高时则火焰短;若一、二次风温低时则火焰长。

煤风管靠外时,火焰短;煤风管靠内时,火焰就长。

应根据具体情况使风煤配合合理,保证煤粉燃烧完全和火焰形状良好。

7、看烟色。

从烟囱废气的颜色,判断窑内燃烧情况和烧成的好坏。

颜色如果是白色,表示窑内燃烧完全;如果是黑烟、乌烟,说明煤粉没有完全燃烧。

这时,应及时减煤或适当打小慢车。

当颜色浓而发黄时,说明窑内有结圈的可能。

8、看废气温度,要求尽可能稳定废气温度,使其波动范围愈小愈好。

若废气温度有所上升或下降,应及时调整风煤,并注意窑内是否有结圈。

9、看窑皮,要求操作中控制窑皮平整、厚度适中,以保证窑的安全运转。

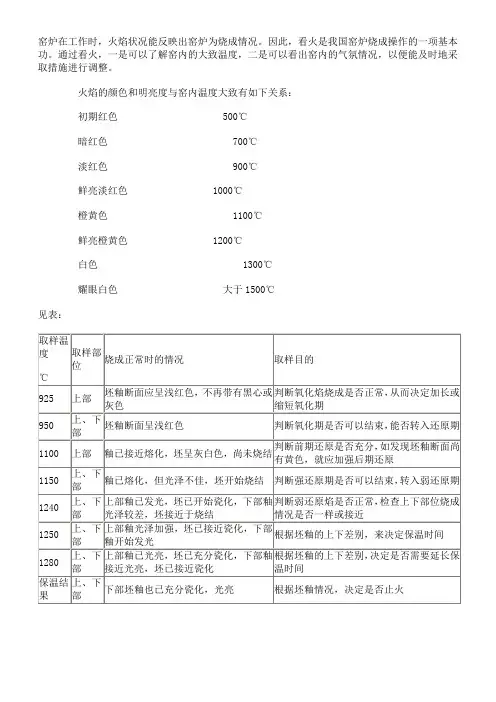

根据火焰颜色判断回转窑内温度

一般情况下,火焰明亮且刺眼,温度在1150~1200℃之间,如果火焰明亮发黄,则窑温度为1000℃左右,火焰不亮且发黄,温度在800~900℃之间,如果火焰不亮呈暗红色,则窑温度在600℃左右。

钢材温度与颜色的关系

1893年维恩研究了最大波长λmax与温度T之间的关系,即λmaxT=2898µm•K,故可依火光颜色(即:光的波长)判断其温度。

经验显示:暗红色600℃、红色900℃、橙黄色1100℃、黄色1300℃、淡黄1400℃、黄白1500℃、亮白(微黄)1600℃

日油技研工业株式会社有一种感温试纸,可以买一些贴到加热的金属上,这个试纸是随温度的变化显示颜色的,可以根据该部位试纸的变色情况来判断该部位的温度,同时记录该部位金属的变色情况,以此作成比色卡供你自己使用。

钢铁火色与温度之间的关系

钢铁加热火色与温度之间的关系 碳钢回火色与温度之间的关系火色温度℃回火色温度℃

暗褐色520——580 浅黄色200

暗红色580——650 黄白色220

暗樱色650——750 金黄色240

樱红色750——780 黄紫色260

淡樱红色780——800 深紫色280

淡红色800——830 蓝色300

桔黄微红830——850 深蓝色320

淡枯色880——1050 蓝灰色340

黄色1050——1150 蓝灰浅白色370

淡黄色1150——1250 黑红色400

黄白色1250——1300 黑色460

亮白色1300——1350 暗黑色500。

陶粒砂回转窑操作中如何判断烧成温度高低更多的了解陶粒砂回转窑的温度图样,能更好的操作回转窑,提高回转窑设备生产物料的质量。

延长陶粒砂回转窑的寿命。

(1)火焰温度高低陶粒砂回转窑内的热流是靠燃料燃烧,产生火焰发出热量而使窑温升高,因此火焰温度高,陶粒砂回转窑温也高。

目前判断火焰温度高低的方法是通过比色高温计结合电子计算机,可测出比较接近实际温度的数据,除此之外,在正常操作回转窑时,对火焰温度高低的判断,还可通过火焰的颜色。

火焰的颜色及相对应的温度如下所示,表中所列数据是实际火焰温度颜色,不是通过有色玻璃看到的颜色,通过钴玻璃所看到的颜色相对应的温度数值要比表中的温度高。

正常陶粒砂回转窑火焰的温度通过钴玻璃看到:最高温度处于火焰中部发白亮,最高温度两边呈浅黄色,前部发黑。

(2)熟料被窑壁带起高度正常情况下,物料随陶粒砂回转窑运转方向被陶粒砂回转窑壁带到一定高度而后下落,落时略带粘性,熟料颗粒细小均齐;当温度过高时,物料被带起来的高度比正常时高,向下落时粘性较大,翻滚不灵活而颗粒粗大,有时呈饼状下落;烧成温度低时,熟料被带起高度低,顺窑壁滑落,无粘性,物料颗粒细小,严重时呈粉状,这主要是因为温度增高使物料中液相量增加,温度降低液相量也减少。

温度增高还会使液相粘度降低,当温度过高时,液相粘度很小,像水一样流动,这种现象,回转窑操作上称为“烧流”。

(3)熟料颗粒大小正常的陶粒砂回转窑烧成温度,熟料颗粒绝大多数直径在5~15mm左右,熟料外观致密光滑,并有光泽。

回转窑温度提高,由于液相量的增加而使熟料颗粒粗,结大块;温度低时,液相量少,熟料颗粒细小,甚至带粉状,表面结构粗糙,疏松,呈棕红色,严重时甚至会产生黄粉,属于生烧的情况。

(4)熟料立升重和f唱CaO的高低烧成温度高,熟料烧结得致密,因此熟料升重高而f唱CaO低;若烧成温度低,则升重低而f唱CaO高;当烧成温度比较稳定时,升重波动范围很小,正常生产时升重的波动范围在±50g之间,各陶粒砂回转窑厂的控制指标不一。

回转窑是一种常见的烧窑方式,通常用于烧制陶瓷、水泥等材料。

在回转窑的操作过程中,一个重要的环节就是进行火控调节,保证热能的平衡和烧成物料的质量。

下面就介绍几个回转窑看火的技巧。

一、观察火焰

我们可以通过观察回转窑喷出的火焰,来判断窑中的热能状态和燃烧情况。

通常情况下,窑口处的火焰比较高、强烈,而向窑内部逐渐走远的火焰会逐渐变矮变稀,如果发现窑口处的火焰太弱或者消失,就需要及时检修设备。

二、听声音

回转窑在工作时也发出声音,我们可以通过听声音来判断设备的工作状态和问题。

比如当回转窑发出颤动或异响声时,可能是轴承损坏或者传动链条断裂,需要及时处理,以免出现更严重的故障。

三、测温度

回转窑运行时,温度的高低对烧成物料的质量有着重要的影响,因此我们需要及时测量窑内的温度。

通常情况下,窑口处的温度比较高,而烧成物料的温度则需要在窑内各个部位进行测量,以便进行火控调节。

四、控制空气流量

回转窑在烧制过程中需要适当的空气流量来保证燃烧,因此我们需要控制好空气流量。

如果空气流量过大,会导致燃烧不充分,影响烧成物料的质量;如果空气流量过小,会导致火焰无法正常燃烧,影响窑内的温度平衡。

五、保养设备

回转窑是一个重要的生产设备,需要定期进行保养和检查。

在使用过程中,要注意避免过度燃烧、过载运行等情况,同时也要加强设备的维护和保养,及时更换损坏部件,确保设备的稳定工作,保证生产的安全和效益。

总之,回转窑的火控调节对烧成物料的质量和生产效率有着重要的影响,需要仔细严谨地进行操作和管理。

只有掌握了正确的火控技巧,才能更好地保障生产和质量。

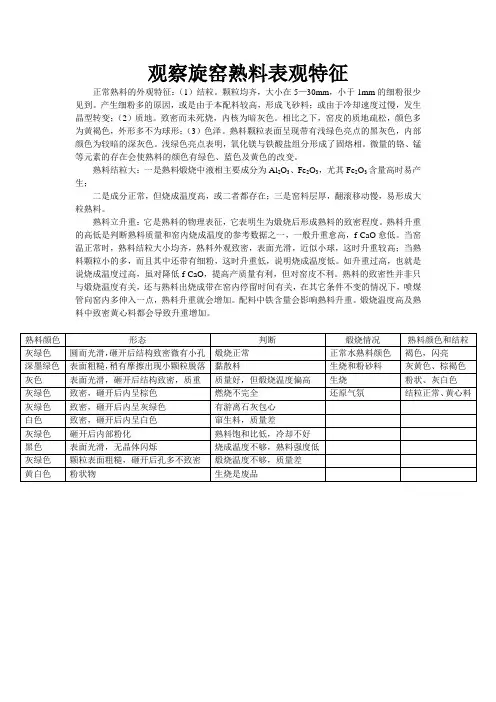

怎样从回转窑熟料颜色判断其质量和烧成情况水泥回转窑煅烧出的熟料,因受温度、配料率值的变化,物料预热好坏及煤粉是否燃烧完全等因素的影响,烧出的熟料会出现不同颜色,不同颜色反映不同的问题,因而正确地分析熟料颜色所产生的问题及造成的原因,是看火技术不可缺少的一部分,下面就常见的11 种情况作一介绍:

(1)熟料呈灰绿色

熟料颗粒均匀,圆而光滑,砸开后致密,微有小孔,晶体闪亮,无严重熔融痕迹,则该熟料煅烧正常,配料合适,熟料质量好,较为理想。

(2)熟料呈深墨绿色

熟料表面粗糙,有小麻点,晶体闪亮(晶体比正常熟料多),稍有摩擦,则小颗粒纷纷脱落,质轻,砸开后孔多,煅烧中“飞砂”大,称为粘散料。

其特点是升重低、游离氧化钙低、早强偏低、煅烧中不易长窑皮、衬料损失大、运转周期短,造成这种现象原因是硅酸率高、熔媒矿物含量少、操作不当所致。

粘散料一般发生在原料成分不稳、配比不当的情况下。

克服办法是加强原料成分控制,保证配料率值在要求范围内,控制合理的硅酸率及熔煤矿物成分,采用合乎实情的燃烧参数。

(3)熟料呈灰色

熟料表面光滑无孔,砸开后结构致密,熔融感强,属高湿煅烧熟料,质重,强度高,质量好。

但是,这种熟料的煅烧用煤多、温度高,易烧坏窑皮,缩短衬料使用寿命,影响窑的长期安全运转。

克服办法:尽力不烧大火,把熟料立升重控制在规定范围内。

(4)熟料表面发灰绿,内呈棕色

从熟料表观看与正常熟料无异,砸开后,呈包心状,外层灰绿,中间棕色,结构致密,是由于煤粉燃烧不完全,形成还原焰,产生CO 把熟料中的高价铁(Fe2O3)还原低价铁(FeO),出现黄心料。

燃烧不完全,一般发生在煤质不好、操作不当、用煤过多或煤管位置过低、窑内热工制度不稳、开停车次数多等情况。

这种熟料对质量影响不大,但不易粉碎、粉磨电耗高,并严重影响水泥的颜色,对出厂水泥尤为不利。

克服办法:保证煤物质量,加强风、煤配合的控制,保证煤粉完全燃烧,减少开、停窑次数,稳定热工制度。

(5)熟料外灰绿内呈白色

熟料表观与正常熟料颜色相同,砸开后呈包心状,外绿内白。

这种现象的产生,是由于湿法生产中,弧形筛出现破损或漏洞,有跑“小石子”现象,一旦料浆中有小石渣,熟料就会发生包心,熟料中的白色物是f-CaO。

克服办法:修好弧形筛,保证生料细度在规定范围内。

(6)熟料外白内呈灰绿色

这种料外表包上了一层生料粉,升重往往不低,外表的生料粉经过长时间的摩擦或加水冲后,即可消失。

熟料砸开后,内边的灰绿色层与正常料相同,外边的包裹物造成熟料中的f-CaO 含量高,安定性差,强度低,质量不好。

这种现象的产生是因窜生料所致,由于生料窜过火点,进入冷却带,使已烧好的熟料包上一层生料。

窜生料—般是由于热工制度不稳、操作参数不当、窑内结厚窑皮或厚圈,或是因处理问题不及时,短焰急烧等所致。

克服办法:做到风、煤配比合理,不烧顶火,不烧通火,控制合理的火焰长度,保证煤粉燃烧完全,防止厚窑皮的生成,同时加强看火操作。

(7)熟料外灰绿内呈粉状

熟料外观颜色正常,内心粉化,严重时由里及表进行粉化,直到整个熟料颗粒成为粉末。

粉化物呈灰色、棕色或棕黄色。

该粉化物几乎无强度。

这种现象最容易发生在新投产的窑上,严重时粉化率达50%以上,有时烧出的熟料在烧成带至冷却带观察尚可,但出冷却带进入冷却机后即大量粉化,出冷却机后几乎全部变为粉末。

该料烧成温度愈高,粉化愈严重。

造成这种现象的原因,一般是由于配料KH 值过低、熔媒成分过高、窑速过慢、过烧结大块、冷却不好所致。

克服办法:加强配料,提高KH 值,降低熔媒矿物含量,适当加快窑速,控制熟料结粒细小。

(8)熟料发乌,无晶体

这冲熟料的烧成温度很高,立升重很高,熟料颗粒表面光滑,但发乌,无晶体或稍有细小晶体,砸开后.熔融痕迹严重,游离氧化钙低,强度亦低。

这种现象是由于配料中KH 值过低,缺少C3S 矿物所致。

克服办法:加强配料,控制各率值在合格范围内。

(9)熟料呈粗糙的灰绿色

熟料颗粒粗糙,结构松弛,圆度差,砸开后孔多,不致密,属煅烧温度不够的低烧料,质量差。

克服办法:加强煅烧,提高火力。

(10)熟料呈棕红色

该熟料疏松多孔、质轻,结粒中甚至有不少炉渣形片状物料。

这种料是因低温煅烧,用煤量过多,形成严重还原焰所致。

这种料质量很差。

克服办法:加强看火操作,保证窑内煅烧温度正常,合理用煤,确保煤粉燃烷完全。

(11)熟料呈黄白粉状物

这种料是因跑生料所致,没有烧成,是废品。

造成这种现象的原因是看火工处理问题不及时、不妥当。

克服办法:勤看火、勤研究。