风机现场三点法动平衡试验

- 格式:doc

- 大小:23.50 KB

- 文档页数:5

三点作图法在热电厂风机动平衡中的应用【摘要】由于热电厂的排粉风机、引风机叶轮容易磨损,常导致风机轴承振动偏大,通过多次对排粉风机进行现场动平衡试验,提出了风机叶轮三点作图法现场动平衡的方法,有效地消除了风机振动偏大的设备故障。

【关键词】三点作图法;现场动平衡;风机叶轮;应用1.序言(1)在热电厂生产过程中,排粉风机、引风机等离心风机常发生由于转子侵蚀磨损、结垢、掉块等原因引起振动被迫停运,过去的习惯处理方法是拆卸转子做离机平衡,但处理过程需要很长时间,导致长时间的停机,不仅影响了与它相配工艺主体设备的生产,更重要的是由此影响企业整体工艺流程的生产量,造成巨大的经济损失。

因此,在热电企业生产中,现场动平衡技术就显得越来越重要,而做好风机的现场动平衡,缩短检修时间是关键。

而在热电厂,排粉风机是由于风机叶轮不平衡导致的振动故障频发设备,是典型振动故障设备。

在此以排粉风机为例介绍三点法在风机叶轮现场动平衡的应用。

(2)现场动平衡方法有三点作图法与动平衡仪法。

对于这两种方法,分别采取了三点作图法与动平衡仪法同时对两台排粉机做叶轮现场动平衡试验;用三点作图法做完现场动平衡只用了2个半小时,而用动平衡仪做了3个小时都无法完成,甚至到最后只能改为三点作图法做,只用了2个小时就完成了;由于动平衡仪器在做动平衡过程中过于敏感,受其它方面影响较大,难以准确地捕捉到设备振动的信号,从而难以准确地判断出不平衡点在哪,这样就不但费时,甚至无法完成动平衡工作;而三点作图法,方法非常简单实用,本人用此方法做风机的动平衡多次,每次都能成功地完成。

2.三点作图法现场做排粉风机叶轮动平衡(1)热电厂排粉风机多数是使用单悬臂式支承联轴器传动的离心式风机,由于其工作介质是细煤粉颗粒,且温度较高(80℃左右),在运行一段时间后,常会由于叶轮磨损不均匀而引起轴承座振动偏大,长期下去将会造成轴承的损坏,威胁制粉系统的安全经济运行。

(2)一般的处理方法需视叶轮磨损情况而定,如叶轮仅是局部磨损较大,可采取叶轮表面堆焊填补的方法,但往往由于所施焊接的焊条不均匀,焊接量不好控制,因此造成试运时仍会出现振动偏大;如果普遍磨损已超过叶片原来厚度的1/2,则须更好叶轮或叶片,但由于叶轮加工或喷漆的质量分布不均匀以及现场配合误差,也会造成轴承振动偏大。

风机现场三点法动平衡试验【摘要】风机振动值是风机的重要安全参数之一,影响风机振动最主要因素就是风机轴的动平衡。

本文通过运用三点法对风机找平衡试验,在解决风机振动问题的同时并对三点法进行了验证,为现场找平衡提供了一个简单实用的方法。

【关键词】振动;动平衡;三点法1.前言在风机的运行或调试过程中,风机的叶轮由于运输过程中叶轮有磕碰变形,或者安装时不同心,致使风机工作时振动超差,需要做现场动平衡源消除过大振动。

而在实际工作过程中由于各个方面的原因,不能通过精密的仪器来测试风机的不平衡点,因此人们通常用三点法进行风机的现场动平衡。

2.设备参数及试验背景2.1设备参数某新建330MW电厂,用两台轴流式风机作为送风机,其参数如下:2.2试验背景某电厂在调试期间,其送风机B由于运行人员操作失误,风机超负荷运行(电流达到90A)9小时,风机跳闸。

再次启动后发现风机振动高高跳闸,就地测量得振动值为7.4mm/s,超过风机跳闸保护值7.1mm/s。

经确认为风机长时间超负荷运行,导致风机动叶特性改变,原系统平衡状态被破坏,需从新做动平衡试验。

3.方法及原理三点法找平衡试验方法:3.1以工作转速启动转子,测量和记录原始振动幅值为O’。

3.2以O’为半径,画圆,如图1所示。

图13.3 停下转子,在转子上取三个点“A”、“B”和“C”,相隔近似120°。

不一定是很准确的120°,然而三点相隔的角度必须是已知的,在我们的例子中如图2所示,“A”点是起点标注为0°。

其它点标注如图2所示。

图23.4选择一块合适的试重,安装到转子点“A”处,此处可参考计算试加重的公式。

3.5启动转子达到正常工作转速,测量并记录此时的振动幅值记为O’+T1。

图33.6如图3所示,以A点为圆心,以O’+T1为半径做圆。

3.7停下转子,将在A点处所加的试重移到B点处。

3.8启动转子达到正常工作转速,测量和记录新的振动幅值记为O’+T2。

利用普通振动仪对离心式风机做现场动平衡(三点式)

使用工具:

1.振动仪 1台

2.M13梅花板手1只

3.电焊机1台

4.瓦斯切割器 1组

5.配重铁块 1只

6.劈灰刀 1把

7.电子天平(量程1000克,精度0.1克) 1台

8.记号笔(黄色或红色) 1支

操作步骤:

1.将风机断电;

2.用M13梅花板手将人孔打开,工作人员进入风机内,用劈灰刀将风机叶轮上污垢去除,再用抹布搽干净;

3.盖上人孔,开启风机,将振动仪固定于最能够反应风机振动的位置(如:风机侧轴承振动水平向),测出该点振动值A0;

4.将风机断电,开启人孔.将叶轮后盘(或前盘)圆周三等分,并用记号笔表识:1点,2点,3点;

5.取配重块mp(一般200g左右),将其点焊于点1处,然后关闭人孔,开启电源,待风机运转平稳后,记录下振动值A1;

6.将风机断电,取下点1处的配重块, 将其点焊于点2处,重复步骤5,记录下振动值A2;同样方法,测得振动值A3;

7.作图,步骤如下

以A0为半径作圆,圆心为O,将该圆3等分,分别记作O1点,O2点,O3点;以O1为圆心,A1为半径作弧;以O2为圆心,A2为半径作弧;以O3为圆心,A3为半径作弧.上述3条弧线分别交于B,C,D三点.作BCD的型心O4,O4 点即为轻点,连接OO4并延长交圆O于O5点,O5点即为加配重铁块的点.侧得OO4的长度为L,则O5点配重质量为m=mp×A0 /2L;

8.在风机叶轮后盘(或前盘)圆周上找出实际O5点位置,将配重块m焊牢即可;

9.将人孔螺栓锁紧,校正结束.

得到振动仪所测量的振动值後,进行作图时需注意,作BCD形心,均质的材料其形心即是重心

BCD三角形的中心线联线即为形心。

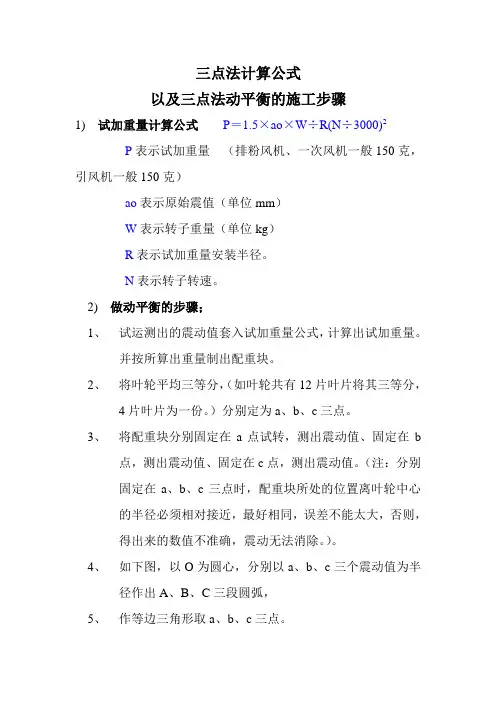

三点法计算公式以及三点法动平衡的施工步骤1) 试加重量计算公式P=1.5×ao×W÷R(N÷3000)2P表示试加重量(排粉风机、一次风机一般150克,引风机一般150克)ao表示原始震值(单位mm)W表示转子重量(单位kg)R表示试加重量安装半径。

N表示转子转速。

2) 做动平衡的步骤;1、试运测出的震动值套入试加重量公式,计算出试加重量。

并按所算出重量制出配重块。

2、将叶轮平均三等分,(如叶轮共有12片叶片将其三等分,4片叶片为一份。

)分别定为a、b、c三点。

3、将配重块分别固定在a点试转,测出震动值、固定在b点,测出震动值、固定在c点,测出震动值。

(注:分别固定在a、b、c三点时,配重块所处的位置离叶轮中心的半径必须相对接近,最好相同,误差不能太大,否则,得出来的数值不准确,震动无法消除。

)。

4、如下图,以O为圆心,分别以a、b、c三个震动值为半径作出A、B、C三段圆弧,5、作等边三角形取a、b、c三点。

6、如上图;平分ab、ac、bc三段线,并且作垂直线找出S点。

(ab、ac、bc三段线的垂直线的交叉点为S点。

)7、以S点为圆心Sa为半径划圆。

8、连接OS线交于S/点。

9、用加重计算公式;加重=OS÷Sa×P计算出所要加的重量,并且按照计算出的数量制出加重块。

10、S/点即为加重点,意思是加重计算公式计算出来的加重块加到叶轮所处的S/上。

陈伟科完成于2005年8月29日。

风机动平衡实验报告风机动平衡实验报告引言风机是一种常见的机械设备,广泛应用于空调系统、风力发电等领域。

然而,由于制造过程中的不完美以及长期使用的磨损,风机可能存在不平衡的问题,导致噪音增加、振动加剧以及寿命缩短等负面影响。

因此,风机动平衡实验成为了确保风机正常运行的重要环节。

实验目的本次实验的目的是通过对风机进行动平衡实验,找出并修正风机的不平衡问题,提高其运行效率和稳定性。

实验装置和方法实验装置包括风机、振动传感器、数据采集仪以及计算机等设备。

实验方法主要包括振动测量、数据采集和分析、调整平衡等步骤。

实验步骤1. 安装振动传感器:将振动传感器固定在风机上,确保其与风机的连接牢固。

2. 数据采集和分析:启动风机,通过数据采集仪记录风机在运行过程中的振动情况。

利用计算机对采集到的数据进行分析,得出风机的不平衡情况。

3. 调整平衡:根据分析结果,确定风机的不平衡部位。

通过在相应位置添加或去除质量,调整风机的平衡。

4. 重新测量和分析:调整完平衡后,再次启动风机并进行振动测量。

通过对比前后的数据,评估平衡调整的效果。

实验结果与分析经过多次实验和调整,最终成功将风机的振动降低到合理范围内。

通过对比前后的振动数据,可以清晰地看到不平衡问题的改善。

此外,实验还发现了一些有趣的现象。

首先,风机的不平衡主要集中在叶片和轴承部位。

这是由于叶片制造过程中的误差和轴承磨损等因素导致的。

通过在这些部位进行调整,可以有效减少风机的振动。

其次,实验发现风机的振动与风机的运行状态有关。

在低速运行时,风机的振动相对较小,但随着风速的增加,振动也会逐渐增大。

这提示我们,在实际应用中,需要根据风机的运行条件和环境要求,对风机进行不同程度的平衡调整。

讨论与总结风机动平衡实验的目的是为了提高风机的运行效率和稳定性。

通过本次实验,我们成功找出并修正了风机的不平衡问题,使其振动降低到合理范围内。

然而,实验也揭示了一些问题和挑战。

首先,风机的不平衡问题并非简单的机械制造误差可以解决。

分析风机检修中现场动平衡技术的应用摘要:运动中的转子出现不平衡现象是必然的,特别是一些高速运转的机械振动,都是因为转子的不平衡,这也将影响机械的正常运转。

因此,解决转子不平衡问题是消除机械振动的一项重要措施。

过去采用转子离机平衡,利用专门的机器进行平衡校对,但是这样的操作方法需要对机械进行拆装,在加大施工难度的同时也可能会影响被检测器械的精度。

而目前应用较广的现场动平衡技术便可以很好的避免这些难题。

本文针对风机检修中现场动平衡技术的应用进行简要分析。

关键词:风机;检修;现场动平衡技术;应用风机的使用在石化行业生产中占据着重要的地位,一旦风机出现问题,将对生产有重大的影响,更严重影响车间工人的人身安全,所以一旦振动问题应该引起重视。

导致风机的振动故障,包括不平衡,宽松,接触地面,如旋转失速、不平衡振动的主要原因。

我们风机失衡的原因分析,总结了现场动态平衡的常用方法,并介绍了其操作。

另外我们总结了现场动平衡和经验,和常见的问题,希望能给现场动平衡技术的实现提供一定的指导和帮助。

1风机不平衡原因风机和电动机组成的转子系统,由于风扇在使用过程中,粘泥掉落,一定程度上是由于叶轮叶片的磨损,叶轮和轴转子装配很容易出现不均匀点,质量和质心偏移量的超标问题。

此时整个转子系统扭转旋转轴,质量的不均匀分布产生离心力。

对转子的不平衡离心力影响轴承产生剧烈振动,加速轴承磨损,降低轴承的使用寿命,增加功率损耗,影响机械精度和相邻的正常功能,产生大量噪音,增加了操作员的负担,严重时会造成设备事故。

2风机现场动平衡方法方法动态平衡方法包括动态平衡机平衡,整个动态平衡方法和在线动平衡方法。

平衡法的动态平衡机把需要校正转子动平衡机,这就需要特殊的动平衡机。

动平衡机操作条件和实际生产情况产生区别。

对于较大的转子、拆装、运输是很困难的。

在线动平衡结构是复杂的,平衡模块控制精度要求高、价格低等优点。

考虑动态平衡的效率和可行性和大型风扇转子的结构特点,整个动态平衡是最简单、实用,可实现高速动平衡,满足的需求平衡。

风机叶片修复及三点配重法解决风机动不平衡作者:唐玉平李婷王立花来源:《佛山陶瓷》 2011年第9期唐玉平,李婷,王立花(酒钢集团宏达建材有限责任公司,佛山528031)摘要:风机是建材企业(包括水泥厂、陶瓷厂、玻璃厂)常用的一种设备,由于工作环境中的粉尘多,风机的风叶磨损较为普遍。

通过分析风机风叶补焊及现场动平衡实践,结合生产现场对风机风叶磨损及风机振动处理方法进行探讨,最终确定了工业风机风叶补焊及找动平衡修复工艺的技术关键、材料和主要焊接修复步骤。

利用奥氏体AC808耐磨堆焊焊条堆焊风机叶片并用三点配重法,成功修复了30多台各类型号的风机(如篦冷机鼓风机、立磨循环风机、高温风机、收尘风机),使得风机叶片的使用寿命提高了4倍左右,探索出了较理想的修复工艺。

关键词:风机叶片;焊接修复;找动平衡1 引言风机转子振动类型有横向振动、轴向振动及扭转振动,其中横向振动对机械转动的影响最为严重,因此,它是振动检测的主要对象。

风机在运转一段时期后,由于叶轮的磨损,致使风机工作时振动超差。

风机叶轮破坏形式属于严重的磨粒磨损,叶片进风口被磨成了尖刀锯齿状,边缘部分被磨穿,与面板发生部分脱离,失去平衡,致使风机无法正常工作。

2 风机堆焊修复要点2.1控制叶片变形控制叶片变形在风机堆焊修复中起关键性的作用。

如果修复过程中不能很好的控制叶片变形,将导致风流紊乱,使风机的震动加大、风量减小,还会导致平衡失效,使风机无法正常使用。

堆焊后的叶轮,在验收时不仅需作静、动平衡试验,还需各表面的尺寸、形状及位置满足偏差要求。

由于堆焊会使叶轮受热不均匀,产生焊接应力,导致焊接变形等,故还需采取适当的工艺措施,才能把叶轮变形控制在公差范围内。

在堆焊时采取了以下的工艺措施:2.1.1保证焊接顺序在每一叶片上堆焊完一块配重块后,转动叶轮,在对称叶片相应位置,堆焊另一堆焊块。

如此循环往复,直至把各叶片堆焊完毕。

以此顺序堆焊,可使叶轮前、后盘均匀收缩,并可避免热应力过于集中,减少焊接变形。

一、配重质量计算公式:

m=M*X/{(10~15)*R*[(n/3000)*(n/3000)]}

m为试重质量,g

M为转子质量,kg

n为转速,rpm

R为加载半径,mm

X为初始振动值,um

二、1 方法介绍

给风机转子做动平衡,关键是找出叶轮轻点位置,并确定所加平衡块质量用作图法找平衡,具体步骤如下:

(1)开启风机,稳定运行后,在最能反映风机振动情况的M点(如轴承座等),用测振仪测其振幅A0,记录后停机

(2)将叶轮前盘(或后盘)圆周3等分,分别记作1点,2点,3点

(3)在1点处夹上预先制作好的夹块P(根据风机叶轮大小确定其质量,一般为mp=150 g~300 g),重复步骤1,测M点振幅A1

(4)更换夹块P的位置到2点和3点,重复步骤3,依次测得M点振幅A2,A3

(5)作图以A0为半径作圆,圆心为O,将该圆3等分,分别记作O1点,O2点,O3点;以O1为圆心,A1为半径作弧;以O2为圆心,A2为半径作弧;以O3为圆心,A3为半径作弧上述3条弧线分别交于B,C,D三点

(6)作BCD的型心O4,O4 点即为轻点,连接OO4并延长交圆O于O5点,O5点即为加配重铁块的点侧得OO4的长度为L,则O5点配重质量为m配=mp×A0 /2L

(7)在风机叶轮前盘(或后盘)圆周上找出实际O5点位置,将配重为m配铁块焊牢,至此,离心风机作动平衡完成。

重块焊接点的角度

转θ,如图1)。

3 三点法动平衡找叶轮轻点现状

贵冶需要在现场完成动平衡的大型风机遍布全厂各个车间。

目前主要使用焊接配重方式,即在叶轮较轻一侧焊接等重

将卸扣横销用相同型号全丝螺杆代替,从有丝扣一端旋进,将叶轮卡在U型环中间,压紧后旋紧螺杆,将卸扣固定在叶片上,卸扣及等同于配重块。

效果分析

用卸扣代替焊接配重找轻点,拆卸方便、快捷,不会对叶轮造成损伤,通用性强,市场上卸扣易于购买且价格便宜,重量易控制。

目前已广泛应用于我厂大型风机现场动平衡上,实用效果得到了各车间一致肯定。

风机现场三点法动平衡试验

【摘要】风机振动值是风机的重要安全参数之一,影响风机振动最主要因素就是风机轴的动平衡。

本文通过运用三点法对风机找平衡试验,在解决风机振动问题的同时并对三点法进行了验证,为现场找平衡提供了一个简单实用的方法。

【关键词】振动;动平衡;三点法

1.前言

在风机的运行或调试过程中,风机的叶轮由于运输过程中叶轮有磕碰变形,或者安装时不同心,致使风机工作时振动超差,需要做现场动平衡源消除过大振动。

而在实际工作过程中由于各个方面的原因,不能通过精密的仪器来测试风机的不平衡点,因此人们通常用三点法进行风机的现场动平衡。

2.设备参数及试验背景

2.1设备参数

某新建330mw电厂,用两台轴流式风机作为送风机,其参数如下:2.2试验背景

某电厂在调试期间,其送风机b由于运行人员操作失误,风机超负荷运行(电流达到90a)9小时,风机跳闸。

再次启动后发现风机振动高高跳闸,就地测量得振动值为7.4mm/s,超过风机跳闸保护值7.1mm/s。

经确认为风机长时间超负荷运行,导致风机动叶特性改变,原系统平衡状态被破坏,需从新做动平衡试验。

3.方法及原理

三点法找平衡试验方法:

3.1以工作转速启动转子,测量和记录原始振动幅值为o’。

3.2以o’为半径,画圆,如图1所示。

图1

3.3 停下转子,在转子上取三个点“a”、“b”和“c”,相隔近似120°。

不一定是很准确的120°,然而三点相隔的角度必须是已知的,在我们的例子中如图2所示,“a”点是起点标注为0°。

其它点标注如图2所示。

图2

3.4选择一块合适的试重,安装到转子点“a”处,此处可参考计算试加重的公式。

3.5启动转子达到正常工作转速,测量并记录此时的振动幅值记为 o’+t1。

图3

3.6如图3所示,以a点为圆心,以o’+t1为半径做圆。

3.7停下转子,将在a点处所加的试重移到b点处。

3.8启动转子达到正常工作转速,测量和记录新的振动幅值记为o’+t2。

3.9以b点为圆心,以o’+t2为半径做圆,如图4所示:

图4

3.10停下转子将在b点处的试加重量移到c点处。

3.11启动转子达到正常工作转速,测量和记录新的振动幅值记为

o’+t3。

3.12以c点为圆心,以o’+t3为半径做圆,如图5所示

图5

注:如图5所示,从a、b、c绘制的三个圆相交于点d。

3.13从原始振幅圆的圆心“o”按图6所示方式画直线od,该直线标记为“t”。

图6

3.14使用与画原始振动圆时相同的比例,测量直线段“t”的长度。

3.15使用下面的公式,计算修正重量:

cw=tw(o’/t)

式中:cw=修正重量

tw=试加重量

o’=原始不平衡振幅读数

t = 测量的结果矢量

3.16按图7所示,使用量角器,测量直线“t”与直线“oa”之间的角度,此角度即是修正重量相对于转子上的“a”点的安装角度。

图7

3.17、停下转子,从“c”点处拆下试加重,按在第15步中经过计算确定的配重,安装到经过第16步确定的角度处。

4.试验及结果

按照上述方法,如图1所示以o’=7.4为半径画圆,其中7.4为风机再次启动后风机振动值。

如图2在风机转子上取a、b、c三点,夹角均为120°。

试加重量的选择原则上是,所选择的试加重量应该能使振幅和相位都产生30%的变化,风机一般在150g——300g之间,我们选择质量175g的试加块为试加重量,即tw=175。

分别加试重块在a、b、c点,启动风机到工作状态,测量风机振动值得:

在圆o上分别以a、b、c三点为圆心,以o’+t1=5.7,o’+t2=7.5,o’+t3=12.8为半径作圆,交与点d,连接od,通过测量得od=5.5,且od与oa夹角为50°。

有公式cw=tw(o’/t)得:

cw=175*(7.4/5.5)=235g

试验结果:在风机转子与oa夹角为50°处增加质量为235g平衡块,固定后启动风机,风机振动明显下降,为2.24mm/s,符合标准。

其风机动平衡试验振动变化趋势如下图所示:

图8 风机振动趋势

5.结论

通过上述试验及试验结果表明,风机振动值从7.4mm/s下降到2.24mm/s,达到风机正常运行标准,完成了试验的预期目标,并且试验方法进行了验证。

在试验中存在一定的误差,其可能原因有:(1)数据测量存在的误差

(2)作图时带来的偏差

(3)风机工况变化带来的误差

试验验证,三点法找平衡是一个简单、实用的方法,特别是在现场为转动装置找平衡,只需要简单的工具就能准确的解决问题,在精度要求不高的情况下,可以节约资源及时间,提高了工作效率。

参考文献:

[1]顾晃.汽轮发电机组的振动与平衡.中国电力出版社,1998.

[2]张游祖.汽轮发电机组的振动与转子找平衡.水利电力出版社,1963.

[3]王汉英.转子平衡技术与平衡机.机械工业出版社,1988.

作者简介:

吕旭华,男,工程师,主要从事风机安装技术工作。