直廓内齿轮铣刀与铣削参数关系

- 格式:doc

- 大小:503.50 KB

- 文档页数:16

1、铣刀的各部分名称基面:通过切削刀上任意一点并与该点切削速度垂直的平面。

切削平面:通过切削刃并与基面垂直的平面。

前刀面:切屑流出的平面。

后刀面:与加工表面相对的面2、圆柱铣刀的主要几何角度及作用(1)、前角γ0:前刀面与基面之间的夹角。

作用是使刀刃锋利,切削时金属变形减小,切屑容易排出,从而使切削省力。

(2)、后角α0:后刀面与切削平面之间的夹角。

其主要作用是减少后刀面与切削平面之间的磨擦,减小工件的表面粗糙度。

(3)、旋角0:螺旋齿刀刃上的切线与铣刀轴线之间的夹角。

作用是使刀齿逐步地切入和切离工件,提高切削平稳性。

同时,对于圆柱铣刀,还有使切屑从端面顺利流出的作用。

3、端铣刀的主要几何角度及作用端铣刀多一个副切削刃,因此除了前角,后角外还有:(1)、主偏角Kr:主切削刃与已加工表面的夹角。

其变化影响主切削刃参加切削的长度,改变切屑的宽度和厚度。

(2)、副偏角Krˊ:副切削刃与已加工表面的夹角。

作用是减少副切削刃和已加工表面的磨擦,并影响副切削刃对已加工表面的修光作用。

(3)、刃倾角λs:主切削刃与基面之间的夹角。

主要起到斜刃切割的作用。

4、成形铣刀成形铣刀是用于加工成形表面的专用铣刀,它的刀刃廓形需要根据被加工工件廓形进行设计计算,可在通用铣床上加工形状复杂的表面,能保证形状基本一致,且效率高,在成批生产和大量生产中被广泛应用。

(1)、成形铣刀可分为尖齿和铲齿两种尖齿成形铣刀的铣削和重磨需要专用靠模,制造和刃磨都较困难。

铲齿成形铣刀齿背是在铲齿车床上铲削和铲磨而成,重磨时只磨前刀面,因为前刀面是平面,所以刃磨比较方便,目前成形铣刀主要采用铲齿齿背结构。

铲齿齿背应满足两个条件:①重磨后切削刃形状不变;②获得所需后角。

(2)、齿背曲线及方程通过铣刀切削刃上任意点作垂直于铣刀轴线的端剖面,它与齿背表面的交线称为铣刀的齿背曲线。

齿背曲线主要应满足两个条件:一是铣刀每次重磨后的后角基本不变;另一是制造简单。

铣工工艺第十三章铣刀几何参数和铣削用量的选择铣刀是铣削加工中最为重要的切削工具之一,其几何参数的选择对于加工质量、效率和刀具寿命有着重要的影响。

本章将介绍铣刀几何参数的选择原则和铣削用量的确定方法。

一、铣刀几何参数的选择原则1.刀尖半径(RE)的选择:刀尖半径的大小直接影响到切削力和表面质量。

在一般情况下,刀尖半径越大,切削力越小,表面质量越好。

但是,过大的刀尖半径会导致铣削面积减小,加工效率降低。

因此,需要根据具体情况选择合适的刀尖半径。

2.刀具倾角(AP)的选择:刀具倾角的大小决定了铣削切削力的方向和大小。

一般情况下,刀具倾角越大,切削力越小,表面质量越好。

但是,过大的刀具倾角会导致切削力的方向与进给方向夹角过大,容易引起振动和切削不稳定。

因此,需要根据具体情况选择合适的刀具倾角。

3.切削刃数(Z)的选择:切削刃数的选择与铣削切削力和切削效率有关。

一般情况下,切削刃数越多,每刃切削力越小,切削效率越高。

但是,过多的切削刃数会导致刀具刃间距过小,切削润滑效果差,容易引起刀具卡刃、切削热等问题。

因此,需要根据具体情况选择合适的切削刃数。

4.刀具材料的选择:刀具材料的选择直接影响到刀具的切削性能和寿命。

一般情况下,硬度较高、耐磨性好的刀具材料能够提高刀具的使用寿命。

常用的刀具材料有硬质合金、高速钢和陶瓷等。

需要根据具体情况选择合适的刀具材料。

二、铣削用量的选择方法铣削用量的选择是指切削速度、进给量和切削深度的确定。

铣削用量的选择直接影响到加工效率、表面质量和刀具寿命。

1.切削速度的选择:切削速度的选择应根据刀具材料、工件材料和切削润滑条件等因素综合考虑。

一般情况下,切削速度越高,加工效率越高,但是过高的切削速度会导致刀具温度升高,刀具寿命降低。

需要根据实际情况选择合适的切削速度。

2.进给量的选择:进给量的选择应根据切削力和切削表面质量的要求综合考虑。

一般情况下,进给量越大,加工效率越高,但是过大的进给量会导致切削力增大,切削表面质量降低。

直廓内齿轮铣刀铣削参数对铣削力的影响摘要目前,内齿轮组成的行星减速器,虽然已经有了一定的研究,但目前我国大规模生产仍旧处于探索阶段,其原因是没有现成的铣削刀具,影响了规模生产的进程,但该减速器却有着广阔的应用前景,尤其是大型工程器械的发展,它将可以大大的提高其承载能力,同时减小传动机构体积。

因此刀具的研制将决定规模化生产能否实现,也是我国内齿轮生产取代进口加工机床的重要因素,该课题的成功将大大降低零件的成本,提高企业核心竞争力。

该课题主要依托内齿轮铣刀基本结构以及铣削原理,根据铣削模型建立刀具的基本的参数模型,注重直廓内齿轮铣削刀具参数数学模型的建立;并在此基础上对所研究的刀具参数进行分析,尤其注重受力分析对铣削参数的影响。

通过相关资料学习了解直廓内齿轮的应用,参数,加工,受力等,尤其是铣削加工知识,进一步对直廓内齿轮铣刀深入理解,最后对铣刀受力分析,建立数学模型,完成该设计。

关键词直廓内齿轮/内齿轮铣刀/铣削参数/铣削力Effect of Milling Parameters on Milling Force ofStraight Profile Internal Gear Milling CuttersABSTRACTAt present, the internal gear planetary reducer, although composed there is some research, but at present our country mass production remains exploration stage, its reason is no ready-made milling cutter, thus seriously affected scale production process, but the reducer has broad application prospect, especially large engineering equipment development, it will greatly improve the bearing capacity, and reduce transmission mechanism volume. So will determine the development tools can realize large-scale production, but also I domestic gear production process machine to replace imported the important factors, the success of this project will greatly reduce the cost and improve the parts of enterprise core competitiveness.This subject mainly rely on internal gear basic structure and milling cutter, according to the principle of milling cutter model is established in the parameter model, pay attention to the basic internal gear straight profile milling tools parameters establishing mathematics model; And on this basis to our research tool parameters, especially pay attention to stress analysis on tool parameters influence.Through the relevant material learn about the application of internal gear straight profile, parameters, processing, stress, etc, especially milling knowledge, further internal gear for straight profile milling cutter, finally to deeply understand mechanical analysis, the mathematical model, complete the design.KEYWORDS Straight Profile Internal Gear,Internal Gear Milling Cutter,Milling Parameters,Milling force1绪论1.1 课题研究的目的及意义在齿轮类零件中,内齿轮零件虽较外齿轮零件应用范围窄,但也是汽车、工程机械、仪器仪表等行业领域不可缺少的重要零件;另外在机械传动上,特别是减速器的设计上,结构的紧凑和重量的减轻是很重要的因素,内齿轮在这方面有很大的优越性,因此目前在减速器的传动机构上,内齿轮的应用更为广泛。

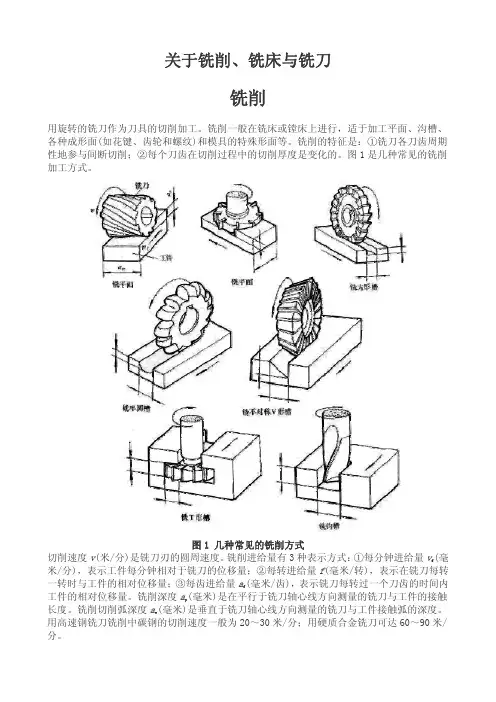

关于铣削、铣床与铣刀铣削用旋转的铣刀作为刀具的切削加工。

铣削一般在铣床或镗床上进行,适于加工平面、沟槽、各种成形面(如花键、齿轮和螺纹)和模具的特殊形面等。

铣削的特征是:①铣刀各刀齿周期性地参与间断切削;②每个刀齿在切削过程中的切削厚度是变化的。

图1是几种常见的铣削加工方式。

图1 几种常见的铣削方式切削速度v(米/分)是铣刀刃的圆周速度。

铣削进给量有3种表示方式:①每分钟进给量v f(毫米/分),表示工件每分钟相对于铣刀的位移量;②每转进给量f(毫米/转),表示在铣刀每转一转时与工件的相对位移量;③每齿进给量a f(毫米/齿),表示铣刀每转过一个刀齿的时间内工件的相对位移量。

铣削深度a p(毫米)是在平行于铣刀轴心线方向测量的铣刀与工件的接触长度。

铣削切削弧深度a e(毫米)是垂直于铣刀轴心线方向测量的铣刀与工件接触弧的深度。

用高速钢铣刀铣削中碳钢的切削速度一般为20~30米/分;用硬质合金铣刀可达60~90米/分。

铣削一般分周铣和端铣两种方式。

周铣(图2)是用刀体圆周上的刀齿铣削,其周边刃起切削作用,铣刀的轴线平行于工件的加工表面。

端铣(图3)是用刀体端面上的刀齿铣削,周边刃与端面刃同时起切削作用,铣刀的轴线垂直于一个加工表面。

周铣和某些不对称的端铣又有逆铣和顺铣之分。

凡刀刃切削方向与工件的进给运动方向相反的称为逆铣;方向相同的称为顺铣。

逆铣时,铣刀每齿的切削厚度是从零逐渐增大,所以刀齿在开始切入时,将与切削表面发生挤压和滑擦,这对铣刀寿命和铣削工件的表面质量都有不利影响。

顺铣时的情况正相反,所以顺铣能提高铣刀寿命和铣削表面质量,并能减小机床的功率消耗。

但顺铣时铣刀所受的切削冲击力较大,当机床的进给传动机构有间隙或铸锻毛坯有硬皮时不宜采用顺铣,以免引起振动和损坏刀具。

图2 两种周铣方式图3 三种端铣方式 铣刀是一种多齿刀具,同时参与切削的切削刃总长度较长,并可使用较高的切削速度,又无空行程,故在一般情况下铣削的生产率比用单刃刀具的切削加工(如刨削、插削)为高,但铣刀的制造和刃磨较为困难。

铣削宽度与铣刀直径关系铣削是一种常见的金属加工方法,用于加工各种形状的零件。

在铣削过程中,铣刀的直径对于铣削宽度有着重要的影响。

本文将探讨铣削宽度与铣刀直径之间的关系,并分析其影响因素和应用。

一、铣削宽度与铣刀直径的关系铣削宽度是指在一次切削中铣刀所能切削的宽度范围。

通常情况下,铣削宽度与铣刀直径成正比关系,即铣刀直径越大,铣削宽度也越大。

这是因为铣刀直径越大,刀具的切削边缘长度也相应增加,因此可以覆盖更大的切削面积。

在实际应用中,铣削宽度的选择需要考虑多个因素,包括工件材料、刀具材料和加工要求等。

一般来说,当铣刀直径较小时,由于切削边缘长度有限,铣削宽度也相对较小。

而当铣刀直径较大时,铣削宽度可以更大,但也要考虑切削力和加工表面质量等因素。

二、影响铣削宽度的因素除了铣刀直径外,还有一些其他因素会影响铣削宽度的选择。

1. 切削力:较大的铣削宽度会导致较大的切削力,对机床和刀具的负荷会增加。

因此,在选择铣削宽度时需要考虑切削力的限制,以保证加工的稳定性和刀具的寿命。

2. 加工表面质量:较大的铣削宽度可能会影响加工表面的质量,导致表面粗糙度增加。

因此,在对表面质量要求较高的情况下,需要适当减小铣削宽度。

3. 切削速度:铣削宽度的选择还要考虑切削速度。

一般来说,较大的铣削宽度需要较高的切削速度,以保证切削效率和加工质量。

但过高的切削速度可能会导致刀具磨损加剧,也需要根据具体情况进行选择。

三、铣削宽度与应用根据铣削宽度与铣刀直径的关系,可以进行以下应用。

1. 粗加工:当需要进行较大切削量的粗加工时,可以选择较大的铣刀直径,以实现较大的铣削宽度。

这样可以提高加工效率,减少加工时间。

2. 精加工:当需要进行较高精度和较好表面质量的精加工时,需要选择较小的铣削宽度。

这样可以减小切削力和表面粗糙度,提高加工质量。

3. 多道次加工:对于较大的加工量,可以通过多道次加工的方式来实现。

在每次加工中选择适当的铣削宽度,以保证加工质量和切削效率。

高工晋级必备,数控铣刀铣削用量的选择!1.铣削速度V指铣刀旋转时的圆周线速度,单位为m/min。

计算公式:V=兀DN/1000式中D——铣刀直径,mm;N——主轴(铣刀)转速,r/min。

从上式可得到:主轴(铣刀)转速:N=1000V/兀D铣削速度V推荐值2.进给量在铣削过程中,工件相对于铣刀的移动速度称为进给量.有三种表示方法:(1) 每齿进给量a f 铣刀每转过一个齿,工件沿进.给方向移动的距离, 单位为mm/z。

(2) 每转进给量f铣刀每转过一转, 工件沿进.给方向移动的位为距离, 单位为mm/r.。

(3) 每分钟进给量Vf 铣刀每旋转1min, 工件沿进.给方向移动的位为距离, 单位为mm/ min。

三种进给量的关系为:Vf =a fzn式中 a f ——每齿进给量,mm/z。

.z——铣刀(主轴)转速,r/min。

n——铣刀齿数.。

铣刀每齿进给量, a f (mm/z.) 推荐值3.铣削层用量(1)铣削宽度a e铣刀在一次进给中所切掉工件表面的宽度,单位为mm。

.一般立铣刀和端铣刀的铣削宽度约为铣刀直径的50%~60%左右。

(2)背吃刀量a p(切削深度) 铣刀在一次进给中所切掉工件表面的厚度,即工件的已加工表面和待加工表面间的垂直距离,单位为mm。

一般立铣刀粗铣时的背吃刀量以不超过铣刀半径为原则,以防背吃刀量过大而造成刀具的损坏,精铣时约为0.05~0.30mm;端铣刀粗铣时约为2~5mm,精铣时约为0.10~0.50mm。

附铣削用量选择方法一、加工中选择铣削用量的原则1、保证刀具有合理的使用寿命,有高的生产率和低的成本。

2、保证加工质量,主要是保证加工表面的精度和表面粗糙度达到图样的要求3、不超过铣床允许的动力和转矩,不超过刀具、工件、机床的刚度和强度,同时又充分发挥它们的潜力。

上述原则根据具体情况应各有所侧重。

一般在粗加工时,应尽可能发挥刀具和机床的潜力,保证合理的刀具寿命。

精加工时,则首先要保证加工精度和表面粗糙度,同时兼顾加工效率。

铣削加工参数1铣削要素铣削速度v:铣刀旋转运动的线速度,单位为m/min。

铣削深度ap:平行于铣刀轴线测量的切削层尺寸,单位为mm。

铣削宽度ae:垂直于铣刀轴线测量的切削层尺寸,单位为mm。

每齿进给量af:铣刀每转过一个刀齿,工件与铣刀的相对位移量,单位为mm/z。

Ra:以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm。

dd:刀具直径,单位为mm。

切削速度与转速关系:m/XXXr/minv:切削速度,铣刀旋转运动的线速度,单位为m/min。

n:刀具的转速,单位为r/min。

d:刀具观察点直径,单位为mm。

2铣削参数XXX热轧状态(硬度:187HB)面铣刀铣削硬质合金飞刀(YT15等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)2~30.12801004~50.粗铣6.32~30.12802004~50.0.20.1000.40.精铣3.20.20.2000.40.钢热轧状态(硬度:187HB)柱铣刀侧齿铣削类别Raddap高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)ae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..10520..粗铣6.310..1120201020..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.钢热轧状态(硬度:187HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..101020..粗铣6.310..1120202020..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.钢调质状况(硬度:28~32HRC)面铣刀铣削硬质合金飞刀(YT15等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)1~20.12501002~30.粗铣6.31~20.12502002~30.0.20.1000.40.精铣3.20.20.2000.40.钢调质状态(硬度:28~32HRC)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..058010520..0360粗铣6.310..180201020..0860精铣3..10..10.02800.20.120100.20.010.030.021520150.20.10.20.010.030.0260806045钢调质状况(硬度:28~32HRC)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..0580101020..0360粗铣6.310..180202020..08600.10..10.028010100.20..20.0160精铣3.20.10..10.038020200.20..20.Cr钢热轧状况(硬度:212HB)面铣刀铣削硬质合金飞刀(YT15等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)1~20.12501002~30.粗铣6.31~20.12502002~30.0.20.1000.40.精铣3.20.20.2000.40.Cr钢热轧状态(硬度:212HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)种别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..10520..粗铣6.310..1110201020..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.Cr钢热轧状况(硬度:212HB)柱铣刀底齿铣削种别Raddae高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)ap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..101020..粗铣6.310..1110202020..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.Cr钢调质状况(硬度:28~32HRC)面铣刀铣削硬质合金飞刀(YT15等)种别Raae(mm)ap(mm)af(mm/z)v(m/min)1~20.12201002~30.粗铣6.31~20.12202002~30.0.20.1000.40.精铣3.20.20.2000.40.Cr钢调质状态(硬度:28~32HRC)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)种别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)10..057010520..0360粗铣6.310..170201020..08600.10..10.02701050.20..20.0160精铣3.20.10..10.037020100.20..20.Cr钢调质状态(硬度:28~32HRC)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YT15等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)10..0570101020..0360粗铣6.310..170202020..0860精铣3..10..10.02700.20.120200.20.010.030.021520150.20.10.20.010.030.02607060H62硬化状态(硬度:164HB)面铣刀铣削硬质合金飞刀(YG8等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)2~30.23501004~50.1300粗铣6.32~30.23502004~50.13000.20.1000.40.精铣1.60.20.2000.40.H62软化状况(硬度:164HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)20..10530..粗铣6.320..1180201030..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.H62硬化状态(硬度:164HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)20..101030..粗铣6.320..1180202030..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.A12-T4固溶处置惩罚并时效状况(硬度:105HB)面铣刀铣削类别Ra硬质合金飞刀(YG8等)ae(mm)100粗铣6.3200100精铣1.6200ap(mm)2~34~52~34~50.20.40.20.4af(mm/z)0.30.150.30.150.060.040.060.04v(m/min)5004005004005004005004002A12-T4固溶处置惩罚并时效状况(硬度:105HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)20..10530..粗铣6.320..1250201030..0.10..10.1050.20..20.精铣3.20.10..10.20100.20..20.A12-T4固溶处置惩罚并时效状况(硬度:105HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)种别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)20..101030..粗铣6.320..1250202030..0.10..10.10100.20..20.精铣3.20.10..10.20200.20..20.TC4固溶处置惩罚并时效状况(硬度:320~380HB)面铣刀铣削硬质合金飞刀(YG8等)类别Raae(mm)ap(mm)af(mm/z)v(m/min)20.083610040.0425粗铣6.320.083620040.0425精铣1..20.03452000.40.20.40.020.030.02304530TC4固溶处理并时效状态(硬度:320~380HB)柱铣刀侧齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)种别Raddapae(mm)af(mm/z)v(m/min)ae(mm)af(mm/z)v (m/min)1.50..50.084010530..0430粗铣6.31.50.1121.50.140201030..08300.20..20.05401050.40..40.0330精铣3.20.20..20.054020100.40..40.0330TC4固溶处置惩罚并时效状况(硬度:320~380HB)柱铣刀底齿铣削高速钢铣刀(W18Cr4V等)硬质合金铣刀(YG8等)类别Raddaeap(mm)af(mm/z)v(m/min)ap(mm)af(mm/z)v (m/min)1.50..50.0840101030..0430粗铣6.31.50.1121.50.140202030..08300.20..20.054010100.40..40.0330精铣3.2 0.20..20.05402020。

第十三章铣刀几何参数和铣削用量的选择§13-1铣刀几何参数的选择§13-2铣削用量的选择§13-1铣刀几何参数的选择⏹铣刀直径和齿数的选择原则⏹前角的选择原则⏹后角的选择原则⏹主偏角的选择原则⏹副偏角的选择原则⏹刃倾角和螺旋角的选择原则铣刀齿数的选择原则⏹相同直径的铣刀:齿数增多齿牙变细⏹粗铣时用粗齿⏹精铣时用细齿⏹硬质合金铣刀齿数均较少,以保证刀齿有足够的强度的刚性前角的选择原则⏹前角主要依据刀具材料、加工条件和工件材料选择:⏹根据刀具材料来选择⏹高速钢选择较大前角⏹硬质合金选择较小的前角⏹根据加工条件来选择⏹粗铣应选择较小的前角⏹精铣应选择较大的前角⏹根据加工材料来选择⏹切削强度、硬度高,脆性大的材料,选较小的前角⏹切削塑性材料时选较大的前角主偏角对铣削的影响⏹主偏角减小的有利因素⏹刀尖强度增加⏹参与切削的刀刃长度增加⏹切削层厚度减小⏹铣刀耐用度提高⏹残留面积和残留高度减小表面粗糙度值减小⏹相同切削层厚度条件下,可适当增加进给量⏹主偏角减小的不利因素⏹切削层宽度增加,铣削力增加⏹轴向分力迅速增加⏹易产生振动主偏角的选择原则⏹工艺系统刚度足够时,可取较小的主偏角,以提高生产率和铣刀的耐用度;⏹工艺系统刚度较差及功率不够时,应取较大的主偏角⏹精铣时采用较小的主偏角,以减小已加工表面的残留面积高度,比较容易获得带状切屑,从而减小表面粗糙度值⏹铣削高硬度、高强度材料时,取较小的主偏角,以增加刀尖强度和散热条件⏹为了提高刀尖强度和散热条件,又不致使铣削抗力尤其是轴向铣削抗力明显增加,常采取磨出过渡刀刃和过渡刃偏角的方法副偏角的选择原则⏹副偏角的主要作用是减小副切削刃、副后面与已加工表面之间的摩擦。

适当减小副偏角可增加刀尖强度,提高加工表面质量⏹其选择原则如下⏹精铣时,副偏角应取小些;粗铣时可适当增大副偏角⏹工件材料弹性变形较大或铣削时振动较大时,应适当增大副偏角⏹锯片铣刀、三面刃铣刀、T形槽铣刀等为了使铣刀刃磨后宽度变化小,以保持其需要的加工尺寸,还可增强刀尖强度,一般均采用很小的副偏角。

三种进给量的关系为:

f z v fn f zn ==

式中 f v ——进给速度〔mm /min 〕 ;

f ——每转进给量〔mm /r 〕;

n ——铣刀〔主轴〕转速〔r /min 〕;

z f ——每齿进给量〔mm /〕;

z ——铣刀齿数。

铣削时,根据加工性质先确定每齿进给量,然后根据所选铣刀的齿数和铣刀的转速计算出进给速度,并要调整为铣床铭牌上的进给速度。

3吃刀量

吃刀量是指两平面之间的距离。

吃刀量包含背吃刀量

p a 和侧吃刀量e a 。

〔1〕背吃刀量p a 背吃刀量又称铣削深度,是指在平行于铣刀轴线方向上测得的切削层尺寸,单位为mm 。

〔2〕侧吃刀量e a 侧吃刀量又称铣削宽度,是指垂直于铣刀轴线方向、工件进给方向上测得的切削层尺寸,单位为mm 。

在铣削过程中,如果能在一定的时间内切除较多的金属,就有较高的生产率。

显然,增大吃刀量、铣削速度和进给量,都能增加金属切除量。

但是,影响刀具寿命最显著的因素是铣削速度,其次是进给量,而吃刀量对刀具的影响最小。

所以,为了保证必要的刀具寿命,应当优先采用较大的吃刀量,其次是选择较大的进给量,最后才是根据刀具的寿命要求,选择适宜的铣削速度。

四、铣削方式

铣削是使用旋转的铣刀作为刀具进行切削加工,适于加工平面、沟槽以及各种成型面。

铣削一般分为周铣和端铣两种方式。

周铣是利用分布在铣刀圆柱面上的切削刃来加工零件外表的铣削方式。

刀具安装时,铣刀的轴线平行于工件的外表。

周铣时参与加工的齿数较少,各齿轮换切削,有充足的散热时间,切削厚度越大,同时参与的齿数越多。

【教学目标】1、掌握铣刀各个角度对加工的影响2、掌握铣刀各个角度的选择原则【复习】盘形凸轮各参数的计算铣刀的几何参数的选择铣刀的几何参数对铣削时金属的变形、铣削力。

切削温度,都有着显著的影响,并由此影响加工质量,铣刀使用寿命和生产效率。

一、铣刀直径和齿数的选择原则1、铣刀直径的选择原则铣刀直径大,散热条件好,铣刀杆刚性好,所允许的铣削速度和切削量大。

但铣刀直径大时,铣削时铣刀的切入长度增加、工作时间长,刀具材料消耗大。

断铣刀的直径应比工件宽度略大,一般是工件宽度的1.2~1.6倍2、铣刀齿数的选择原则铣刀有粗齿和细齿之分,粗齿铣刀的刀齿强度高,容削空间大,但铣削是同时参与切削的齿数少,因而工作平稳性差,震动较大,适用于粗铣;细齿铣刀在铣削是同时参与切削的齿数多,没吃进给量f z小,铣削平稳,适用于精铣。

硬质合金铣刀的齿数较少。

二、前角的选择原则前角主要根据刀具的材料、加工条件和加工材料来选择。

1、高速钢铣刀可取较大的前角硬质合金铣刀应取较小的前角2、粗加工是,为了保证铣刀刀刃有较好的强度和散热条件,前角应小一些,精加工时为了保证表面质量,应选择较大的前角3、工件材料强度高、硬度高,前角应选择得小些。

加工塑性材料时,应取较大的前角,加工脆性材料时应选择较小的前角。

三、后角的选择原则1、高速钢铣刀,后角比硬质合金后角大。

2、粗铣时后角较小;精铣时后角较大。

3、铣削塑性材料后角较大;铣削强度大硬度高的材料,后角较小,当铣刀是负前角铣刀的刀口已经得到加强,可选择较大的后角。

硬质合金铣刀后角,粗铣时6~8度,精铣时12~15度四、主偏角的选择原则1、工艺系统刚度足够时,可选择较小的主偏角,一提高生产率和铣刀的耐用度,不够时应取较大的主偏角2、精铣时采用较小的主偏角3、铣削硬度高,强度高的材料时,取较小的主偏角。

4、为了提高刀剑的强度和散热条件,常采用磨出过渡人和过渡刃偏角的方法。

五、副偏角的选择原则副偏角的主要作用是减小副切削刃、副后刀面的摩擦。

直廓内齿轮铣刀研究综述摘要:内齿轮副具有传动比大、低震动、低噪声、轮齿磨损小、抗胶合能力强等优点,广泛应用于行星齿轮传动系中。

内齿轮组成的行星减速器,虽然已经有了一定的研究,但目前我国大规模生产仍旧处于探索阶段,其原因是没有现成的铣削刀具,从而严重的影响了规模生产的进程,但该减速器却有着广阔的应用前景,尤其是大型工程器械的发展,它将可以大大的提高其承载能力,同时减小传动机构体积。

因此刀具的研制将决定规模化生产能否实现,也是我国内齿轮生产取代进口加工机床的重要因素。

直廓内齿轮是一种新型内齿轮,易于磨削加工,具有加工精度高,成本低的特点。

关键词:内齿轮/铣削加工/直廓内齿轮铣刀1内齿轮加工的技术现状与发展趋势1.1内齿轮齿形制造技术(1)仿形法仿形法是目前加工大型直齿内齿轮齿形较常用的方法。

按照仿形法原理工作的刀具其齿形与被切齿轮齿槽的形状完全相同,在切削过程中,刀具齿形与被切齿轮齿槽的各相应点完全重合。

用于仿形法加工的刀具主要有盘形铣刀和指形铣刀两种,其原理在相关文献中多有论述,在此不再重复。

用仿形法加工内齿轮的经济加工精度只能达到9级,这一方面是由于仿形法加工刀具是成套供应的,由于刀具数量的限制,模数相同、齿数在一定范围内的齿轮只能用同一把刀具加工,因此加工的齿形误差较大;另一方面,齿距精度取决于滚齿机的分齿运动精度,而仿形法加工过程中同时工作的刀齿数较少、空行程较多,因此其加工效率也不高。

当对内齿轮加工精度要求较高时,通常需要在切削加工后增加一道磨齿工序。

由于铲齿铣刀在热处理后不磨齿形,表面有脱碳层,且侧刃后角很小,故刀具的耐用度也不高。

尽管如此,由于仿形法刀具结构简单、成本较低,因此在目前的技术条件下仍然是种可选方案。

如果采用硬质合金可转位刀片制成的大模数成形齿轮刀具,将可以大幅提高切齿效率。

(2)展成法展成法是利用刀具的产形齿轮与工件之间的啮合运动来形成工件齿形。

展成法具有加工精度、加工效率高的优点,是一种较为理想的齿形加工方法,但展成法加工刀具一般较为复杂。

可用于加工内齿轮的展成法加工刀具主要有剃齿刀、插齿刀和球形滚刀三种。

滚切法是近年来出现的一种加工内齿轮的新方法,其加工原理见图1。

内齿轮滚刀的基本蜗杆为球形螺旋面蜗杆,其切削运动与普通滚齿加工相似,包括滚刀与被加工齿轮的展成运动、滚刀沿被加工齿轮轴向和径向的进给运动l8J。

内齿轮的滚切加工可在具有内齿轮铣头的滚齿机上进行,由于大型滚齿机上一般都带有内齿轮铣头,因此滚切法是最容易实现的内齿轮加工方法,但由于球形滚刀结构复杂,需要有特殊的铲切和铲磨加工设备才能制造,因此工程上常采用近似方法制造球形滚刀,其代价是牺牲加工精度。

制造球形滚刀的关键技术是位于球形螺旋面上的渐开线切削刃的铲切和铲磨方法,如果解决了滚刀的制造和重磨问题,滚齿法是一种效率和精度较高的内齿轮加工方法。

图1 内齿轮的滚切法加工原理由上述内容可知,内齿轮的滚切加工是解决大型内齿轮齿形加工的可行途径。

对于软齿面齿轮,可以通过滚切法直接获得高精度的齿廓;而对于硬齿面齿轮而言,滚切法也是一种高效率的精加工手段。

实现内齿轮滚切加工的关键技术是内齿轮滚刀和滚齿机床的设计。

(1)加工内齿轮的球形滚刀球形滚刀的概念最早出现于上世纪7O年代Taku U,Kenichi T和Masafumi S发表的两篇论文。

但由于制造技术的限制,这两篇论文只是提出了球形滚刀加工内齿轮的概念。

在做了简单的理论分析后,作者得出了球形滚刀无法制造的结论。

30多年来,经过科技工作者的不断努力,球形滚刀的设想正在变为现实。

1984年以来,相浦正人教授等人研制成功了小模数球形滚刀,并连续发表了关于球形滚刀设计、制造和滚齿工艺方面的5篇论文。

本文作者也于1987年成功开发了模数m12的高速钢镶齿结构渐开线内齿轮球形滚刀,试验证明,加工出的内齿轮精度达到8—7—7级。

图2为球形滚刀结构图。

球形滚刀的产形齿轮是标准的渐开线齿轮,切削刃分布在球面渐开线蜗杆上,制造球形滚刀的关键技术在于确保基本蜗杆的法剖面为标准的渐开线齿形,并在球面分布的刀齿上铲出后角。

球形滚刀的加工需要在特殊的工艺装置上进行。

图2 球形滚刀结构图1.2大型内齿轮加工技术展望目前,大型机械设备中的内齿轮已经做到模数m50以上、直径12米以上,其制造难点在于:现有插齿机可加工的最大工件直径为3米,标准插齿刀的最大模数为m12;滚齿机的工件直径虽然可以达到12米以上,但缺少可以实现精加工的内齿轮滚刀,而无瞬心包络法用于加工内齿轮的理论尚不完善。

根据本文对大型内齿轮加工技术现状的分析,在现有基础上,从以下几个方面人手进行深入研究,有可能在较短时间内解决大型内齿轮(特别是硬齿面内齿轮)的精加工问题。

(1)研究开发高精度磨齿加工技术和高效磨具经过我国科技人员几十年的努力,对于硬齿面外齿轮的制造技术,已经建立了以国际先进标准为主体的设计、制造、试验、检验的标准和规范体系;拥有配套齐全的机械加工、热处理、检验计量设备;同时造就了一批掌握先进技术的工程技术人员和操作先进设备的高级技师。

但是对于内齿轮加工,由于刀具结构的限制,还没有开发出成熟的硬齿面制造技术,主要原因是内齿轮磨具的尺寸较小,磨具使用寿命较低,影响了齿形制造精度,而硬质合金内齿轮刮削技术的研究在理论上尚未成熟。

因此可以预期,这将是今后一段时期内齿轮制造技术的主要研究方向之一。

CBN砂轮的广泛应用有望推动大型内齿轮精加工技术的进步。

由于CBN砂轮可以制成精度较高的齿形,且耐用度高,无需频繁修整和经常调整机床,因此可获得稳定的齿廓、导程和节距精度。

在外齿轮磨削实验中,CBN砂轮可实现高速磨削与高进给率磨削齿面,粗糙度良好且不会出现烧伤,可在保证磨削效率的前提下实现6~7级以上精度的齿轮磨削。

要将CBN砂轮磨削技术用于内齿轮磨削,除了要解决磨具设计问题外,还要开发磨齿机上的内齿轮磨削附件,并进行磨削工艺方面的研究。

(2)开发经济实用的大型内齿轮滚切加工技术与刀具目前,我国只有少数几家机械制造厂从国外进口了几台能够磨削直径4米以上内齿轮的磨齿机,由于价格昂贵,内齿轮磨齿加工成本极高。

因此,磨齿玉艺并不能解决所有的问题。

尽可能提高内齿轮粗加工的效率和质量,减少磨齿余量,也是内齿轮制造技术的关键环节。

对于要求不太高的软齿面内齿轮,也可以通过滚齿加工,直接达到使用要求。

如前所述,由于制造技术的进步,使内齿轮滚切刀具——球形滚刀的制造成为可能,球形滚刀既可用于磨前的粗加工滚刀,也可用于加工硬齿面的精加工滚刀,有望成为大型内齿轮加工的重要工艺方法。

为了使球形滚刀实用化,首先需要解决其设计理论和制造工艺问题。

在球形滚刀的设计理论研究方面,主要应解决球形滚刀与内齿轮的啮合原理、球形滚刀基本蜗杆的几何特性、球形滚刀的误差理论等方面的问题。

球形滚刀与普通圆柱滚刀的最大区别在于,其螺旋线升角沿滚刀轴线是不断变化的,这种变化对滚刀的切削过程、几何参数的设计及加工精度带来了一系列影响,形成了球形滚刀独特的理论体系。

在制造工艺方面,则应解决铲磨加工方法及工装问题。

目前,国内已有燕山大学、洛阳矿山机器厂、沈阳重型机器厂和第二重型机器厂等高校和企业在这些方面进行了较深入的研究。

普通球形滚刀作为磨削工序之前的粗加工滚刀,可以提高热处理之前内齿轮的加工精度,从而减小磨削余量,减少磨削工序的砂轮损耗和磨削工时;而硬质合金球形刮削滚刀可以解决大型内齿轮的精加工问题。

对于硬质合金球形滚刀,主要需解决刀具结构、几何角度的控制、刀具重磨方法及工具问题。

(3)大型内齿轮制造装备的开发及相关技术研究对于大型内齿轮制造理论、刀具和工艺的研究,最后都要落实到制造装备的开发上。

磨齿机的购置成本很高,开发能磨削内齿轮的附件,可以实现一机多用,降低加工成本。

在磨前加工方面,目前国内已在研发铣内齿的大型设备,一条比较经济的技术路线是在普通滚齿机上加装内齿轮铣头。

另外,与大型内齿轮制造相关的材料、热处理、检测技术也是大型内齿轮制造过程中不可或缺的重要环节。

2直廓内齿轮参数2.1 直廓内齿轮的齿形直廓内齿轮的齿廓是直线,该直线过假想渐开线齿廓齿轮节点并且啮合角保持不变,即该直线在节点处压力角与渐开线齿廓在节点处压力角相等如图2.3所示图2.1 直线齿廓与渐开线齿廓图 图2.2 直廓内齿轮图2.3 直廓内齿轮角度几何2.2 内齿轮副几何尺寸计算基本关系式根据设备的功率和传动比要求进行强度计算后,确定了内齿轮副的基本参数(模数m ,内齿轮齿数1z ,外齿轮齿数 2z ,内齿轮齿形半角 等),就可以进行齿轮副几何尺寸计算了。

其计算基本关系式见表1。

2.3 直齿内齿轮的啮合图2.4 所示为一对直齿内齿轮的啮合情况。

在内啮合传动中,节点p 是在两齿轮连心线21o o 的延长线上。

小齿轮的齿形与外啮合时相同,而内齿轮则不然,其轮齿齿厚相当于外啮合齿轮的齿槽宽。

但对于内齿轮仍可应用基齿条的概念。

表1 直线齿廓内齿轮副几何尺寸计算序号 名称内齿轮外齿轮1 模数由强度计算决定m (符合GB/T1357-1987)2 分度圆直径 11mz d =22mz d =3 齿顶圆直径 *112aa mh d d -= *222a a mh d d +=4 齿根圆直径 *112ff mhd d +=*222f f mh d d -=5 齿根圆角直径 m f 2.0=ρ6 工作齿高 mh h a *2=7 全齿高 ()mh h h f a **+=8 齿距 P=m π9 顶隙 )m h h c a f **-=10标准中心距()2/21z z m a -=数据来源:直线齿廓内齿轮传动副的齿形设计及运动仿真2.3 直廓内齿轮的啮合图2.4 所示为一对直齿内齿轮的啮合情况。

在内啮合传动中,节点p 是在两齿轮连心线21o o 的延长线上。

小齿轮的齿形与外啮合时相同,而内齿轮则不然,其轮齿齿厚相当于外啮合齿轮的齿槽宽。

但对于内齿轮仍可应用基齿条的概念。

内啮合时有很多规律与外啮合时相同,但亦有其特殊的规律。

啮合角12α可按下式计算:αααi n v z z x x i n v+--=t a n 2121212 (2-1)图2.4直齿内齿轮的啮合中心距a 可用下式计算:a=1212cos cos 2)(ααz z m - (2-2)内齿轮的顶圆半径2a r 、跟圆半径2f r 、分度圆半径2r 和基圆半径2b r 可用下式计算:αcos 22/)2/()2/(22222''222'22mz r mz r m x c h z r m x h z r b a f a a ==+++=+-= (2-3)小齿轮几何尺寸的计算与外啮合时相同,此处从略。