双面板流程

- 格式:pdf

- 大小:12.80 MB

- 文档页数:29

FPC生产工艺流程ﻫ分类:PCB板FPC生产流程ﻫ1、FPC生产流程:1、1 双面板制程: ﻫ开料→ 钻孔→PTH→ 电镀→前处理→ 贴干膜→对位→曝光→ 显影→ 图形电镀→ 脱膜→前处理→ 贴干膜→对位曝光→ 显影→蚀刻→ 脱膜→ 表面处理→ 贴覆盖膜→ 压制→固化→ 沉镍金→ 印字符→ 剪切→ 电测→冲切→终检→包装→ 出货1、2 单面板制程: ﻫ开料→ 钻孔→贴干膜→ 对位→曝光→ 显影→蚀刻→ 脱膜→ 表面处理→贴覆盖膜→压制→ 固化→表面处理→沉镍金→ 印2、开料ﻫ2、1、原字符→ 剪切→ 电测→ 冲切→ 终检→包装→ 出货ﻫﻫ材料编码得认识NDIR050513HJY:D→双面,R→压延铜, 05→PI厚0、5mil,即12、5um,05→铜厚 18um, 13→胶层厚13um、XSIE101020TLC:S→单面,E→电解铜, 10→PI厚25um, 10→铜厚度35um, 20→胶厚20um、CI0512NL:(覆盖膜) :05→P I厚12、5um, 12→胶厚度12、5um、总厚度:25um、2、2、制程品质控制A、操作者应带手套与指套,防止铜箔表面因接触手上之汗而氧化、ﻫB、正确得架料方式,防止皱折、ﻫC、不可裁偏,手对裁时不可破坏沖制定位孔与测试孔、D、材料品质,材料表面不可有皱折,污点,重氧化现象,所裁切材料不可有毛边,溢胶等、3钻孔3、1打包: 选择蓋板→組板→胶帶粘合→打箭头(记号)ﻫ3.1.1打包要求:单面板 15张 ,双面板10张,包封20张、ﻫ3、1、2蓋板主要作用:A: 防止钻机与压力脚在材料面上造成得压伤B::使钻尖中心容易定位避免钻孔位置得偏斜C:带走钻头与孔壁摩擦产生得热量、减少钻头得扭断、3、2钻孔: ﻫ3、2、1流程: 开机→上板→调入程序→设置参数→钻孔→自检→IPQA检→量产→转下工序、ﻫ3、2、2、钻针管制方法:a、使用次数管制b、新钻头之辨认,检验方法ﻫ3、3、品质管控点: a、钻带得正确b、对红胶片,确认孔位置,数量,正确、 c确认孔就是否完全导通、 d、外观不可有铜翘,毛边等不良现象、ﻫ3、4、常见不良现象3、4、1断针: a、钻机操作不当b、钻头存有问题 c、进刀太快等、ﻫ3、4、2毛边 a、蓋板,墊板不正确 b、靜电吸附等等4、电镀ﻫ4、1、PTH原理及作用:PTH即在不外加电流得情況下,通过镀液得自催化(钯与铜原子作为催化剂)氧化还原反应,使铜离子析镀在经过活化处理得孔壁及铜箔表面上得过程,也称为化学镀铜或自催化镀铜、ﻫ4、2、PHT流程: 碱除油→水洗→微蚀→水洗→水洗→预浸→活化→水洗→水洗→速化→水洗→水洗→化学铜→水洗、4、3、PTH常见不良状况之处理4、3、1、孔无铜:a活化钯吸附沉积不好、b速化槽:速化剂浓度不对、c 化学铜:温度过低,使反应不能进行反应速度过慢;槽液成分不对、ﻫ4、3、2、孔壁有颗粒,粗糙: a化学槽有颗粒,铜粉沉积不均,开过滤机过滤、 b板材本身孔壁有毛刺、4、3、3、板面发黑: a化学槽成分不对(NaOH浓度过高)、ﻫ4、4镀铜镀铜即提高孔内镀层均匀性,保证整个版面(孔内及孔口附近得整个镀层)镀层厚度达到一定得要求、ﻫ4、4、1电镀条件控制ﻫa电流密度得选择b电镀面积得大小ﻫc镀层厚度要求d电镀时间控制4、4、1品质管控 1 贯通性:自检QC全检,以40倍放大镜检查孔壁就是否有镀铜完全附着贯通、ﻫ2表面品质:铜箔表面不可有烧焦,脱皮,颗粒状,针孔及花斑不良等现象、3 附着性:于板边任一处以3M胶带粘贴后,以垂直向上接起不可有脱落现象、5、线路5、1干膜干膜贴在板材上,经曝光后显影后,使线路基本成型,在此过程中干膜主要起到了影象转移得功能,而且在蚀刻得过程中起到保护线路得作用、5、2干膜主要构成:PE,感光阻剂,PET 、其中PE与PET只起到了保护与隔离得作用、感光阻剂包括:连接剂,起始剂,单体,粘着促进剂,色料、ﻫ5、3作业要求 a保持干膜与板面得清洁,b平整度,无气泡与皱折现象、、c附着力达到要求,密合度高、5、4作业品质控制要点5、4、1为了防止贴膜时出现断线现象,应先用无尘纸粘尘滚轮除去铜箔表面杂质、5、4、2应根据不同板材设置加热滚轮得温度,压力,转数等参数、5、4、3保证铜箔得方向孔在同一方位、ﻫ5、4、4防止氧化,不要直接接触铜箔表面、5、4、5加热滚轮上不应该有伤痕,以防止产生皱折与附着性不良5、4、6贴膜后留置10—20分钟,然后再去曝光,时间太短会使发生得有机聚合反应未完全,太长则不容易被水解,发生残留导致镀层不良、5、4、7经常用无尘纸擦去加热滚轮上得杂质与溢胶、ﻫ5、4、8要保证贴膜得良好附着性、5、5贴干膜品质确认ﻫ5、5、1附着性:贴膜后经曝光显影后线路不可弯曲变形或断等(以放大镜检测)5、5、2平整性:须平整,不可有皱折,气泡、ﻫ5、5、3清洁性:每张不得有超过5点之杂质、5、6曝光5、6、1、原理:使线路通过干膜得作用转移到板子上、ﻫ5、6、2作业要点: a作业时要保持底片与板子得清洁、ﻫb底片与板子应对准,正确、c不可有气泡,杂质、*进行抽真空目得:提高底片与干膜接触得紧密度减少散光现象、ﻫ*曝光能量得高低对品质也有影响: ﻫ1能量低,曝光不足,显像后阻剂太软,色泽灰暗,蚀刻时阻剂破坏或浮起,造成线路得断路、2、能量高,则会造成曝光过度,则线路会缩小或曝光区易洗掉、5、7显影5、7、1原理:显像即就是将已经曝过光得带干膜得板材,经过(1、0+/-0、1)%得碳酸钠溶液(即显影液)得处理,将未曝光得干膜洗去而保留经曝光发生聚合反应得干膜,使线路基本成型、ﻫ5、7、2影响显像作业品质得因素: a﹑显影液得组成 b﹑显影温度、c﹑显影压力、d﹑显影液分布得均匀性、e ﹑机台转动得速度、5、7、3制程参数管控:药液溶度,显影温度,显影速度,喷压、5、7、4显影品质控制要点: ﻫa﹑出料口扳子上不应有水滴,应吹干净、ﻫb﹑不可以有未撕得干膜保护膜、ﻫc﹑显像应该完整,线路不可锯齿状,弯曲,变细等状况、ﻫd﹑显像后裸铜面用刀轻刮不可有干膜脱落,否则会影响时刻品质、ﻫe﹑干膜线宽与底片线宽控制在+/-0。

双面板制板流程双面板制作流程:1、打印底片或者光绘输出底片2、裁板3、钻孔4、平板机打磨(去除孔内毛刺,要保证孔通透)5、抛光6、沉铜(全自动沉铜:包含预浸与活化二种工艺)7、预浸(约5分钟,除油,除氧化物,调整电荷)8、水洗(水洗都是为除去药水残留)9、活化(约2分钟,纳米碳粒附在孔内)10、透孔11、7至11步工艺在全自动沉铜机里自动完成12、固化(100°C,5~10分钟,使碳粒在孔内附好)13、微蚀(去除覆盖在铜外表的活化液参考时间10~20s)14、镀铜(可以先加速二到四秒钟去除表面氧化物电镀。

最佳时间20分钟,电流约3A/(dm)2)15、水洗16、抛光17、刷线路油墨(较难掌握,多练习)18、烘干(75°C,10~15分钟)19、爆光(爆光时间60~80S,先对孔,用透明胶粘住打印好的菲林膜)20、显影(显影时间不易过长,参考时间30~45s)21、水洗22、烘干23、镀锡(20分钟,铜的有效面积电流约1.5A/(dm)2)24、水洗25、去膜(脱膜机脱膜,一定要用手套,去膜液为强碱性。

)26、水洗27、腐蚀(防止腐蚀过头)28、水洗29、刷阻焊油墨(阻焊油墨中加固化剂,增强固花能力)30、烘干(75°C,5~10分钟)31、爆光(180S)32、显影33、水洗34、烘干固化(150°C,30分钟)35、刷文字油墨(事先配好油墨,油墨一定要配得细腻)36、烘干(75°C,5~10分钟)38、显影固化简易流程:打底片→裁板→钻孔→抛光→(透孔)→预浸→水洗→(透孔)→预先开烘干机↓黑孔→烘干→微蚀→水洗→加速→水洗→(透孔)→镀铜→水洗→配线路油墨配显影液↓↓抛光→刷线路油墨→烘干→爆光→显影→水洗→加速→水洗→镀锡配去膜液配阻焊油墨(配比:固化剂1:油墨3)↓↓→去膜→水洗→腐蚀→水洗→刷阻焊油墨→烘干→爆光→显影配文字油墨(可用油墨稀释剂稀释)(配比:固化剂1:油墨3)↓换网→刷文字油墨→烘干→显影。

pcb双面板的工艺流程英文回答:PCB (Printed Circuit Board) double-sided fabrication involves several steps in its manufacturing process. Here, I will outline the general process flow for producing double-sided PCBs.1. Design and Layout: The first step is to create a design and layout for the PCB using a computer-aided design (CAD) software. This involves placing components, routing traces, and creating the necessary layers for the PCB.2. Material Selection: Once the design is complete, the next step is to select the appropriate materials for the PCB. This includes choosing the substrate material (usually fiberglass-reinforced epoxy), copper foil for the conductive layers, and solder mask materials.3. Substrate Preparation: The substrate material is cutinto the desired size and shape for the PCB. It is then cleaned and prepared for the subsequent processes.4. Copper Cladding: Copper foil is laminated onto both sides of the substrate using heat and pressure. This provides the conductive layers for the PCB.5. Imaging: A photosensitive material called a photoresist is applied to both sides of the copper-clad substrate. The PCB design is then transferred onto the photoresist using a UV light source and a photomask. The areas exposed to light become either the conductive traces or the pads for component attachment.6. Etching: The unexposed areas of the photoresist are removed, leaving behind the desired conductive traces and pads. The exposed copper is then etched away using an etching solution, leaving only the desired copper pattern on the substrate.7. Drilling: Holes for component mounting and interconnections are drilled into the PCB using a precisiondrilling machine. These holes are typically plated with copper to provide electrical continuity between the layers.8. Plating: A thin layer of copper is electroplatedonto the exposed copper surfaces, including the drilled holes. This helps to improve the conductivity and protect the copper from oxidation.9. Solder Mask Application: A solder mask is applied to both sides of the PCB to protect the copper traces from oxidation and to prevent solder bridges during assembly.The solder mask is typically green in color, but othercolors can also be used.10. Silkscreen Printing: Component designators, logos, and other information are printed onto the solder maskusing a silkscreen printing process. This helps with component placement and identification during assembly.11. Testing and Inspection: The finished PCBs are subjected to various tests and inspections to ensure their quality and functionality. This includes electrical testing,visual inspection, and sometimes, functional testing.12. Assembly: Once the PCBs pass all the tests, theyare ready for component assembly. This involves solderingthe components onto the PCB using either manual or automated assembly processes.13. Final Testing: The assembled PCBs undergo final testing to verify their functionality and performance. This may include functional testing, environmental testing, and reliability testing.中文回答:PCB(Printed Circuit Board)双面板的制造工艺包括多个步骤。

【主题】:PCB双面板和多层板生产流程一、引言PCB(Printed Circuit Board,印刷电路板)是现代电子产品中不可或缺的一部分,它承载着电子元器件并提供电气连接。

在不同的电子产品中,我们经常会听到双面板和多层板的概念。

那么,它们的生产流程究竟是怎样的呢?二、双面板生产流程1. 设计与布局:双面板的生产流程首先要进行电路设计和布局,包括元件布局和线路走向的设计。

2. 制作内层板:将玻璃纤维布浸渍树脂,然后在铜箔上覆盖光敏胶,通过曝光、显影、蚀刻等步骤形成线路和铜箔残留的区域。

3. 复板:将内层板与预制好的介质层板及铜箔层板复合,并通过热压技术将其加以固化。

4. 外层图形化:在外层板铜箔表面上覆盖一层光敏胶,然后按照设计图形进行曝光、显影、蚀刻,形成外层线路及铜箔残留的区域。

5. 孔位铆合:利用机械或激光技术在板面上打孔(冲压孔位)。

6. 表面化学镀镍金:对板面进行化学镍金处理,以增强其与焊盘的附着力。

7. 色素沉积:在板面上形成阻焊油墨或者焊盘油墨图形。

8. 表面喷镘:将表面喷上喷锡层,构成铅(锡)粘接的表面。

三、多层板生产流程1. 设计与布局:多层板的设计和布局要比双面板更为复杂,需要考虑多层板间的互连关系和信号传输。

2. 制作内层板:多层板同样需要制作内层板,但在此之前需要将设计好的电路图分层布局,并使用铜箔、介质等材料进行层压。

3. 复合与预压:通过预压机将内层板与预制好的介质层板及铜箔层板复合,并进行热压处理。

4. 钻孔:利用高精度数控钻孔机对多层板进行钻孔处理,确保孔位的精确性。

5. 表面处理:在板面进行化学镀铜处理,以增强其导电性。

6. 外层图形化:进行外层线路的图形化处理,包括曝光、显影、蚀刻等步骤。

7. 色素沉积:形成阻焊油墨或者焊盘油墨图形。

8. 表面处理:喷镘或者喷锡等表面处理工艺,以增强焊盘的焊接性能。

四、总结从以上的生产流程可以看出,双面板和多层板的生产流程都是需要经过多道工艺步骤的复杂过程。

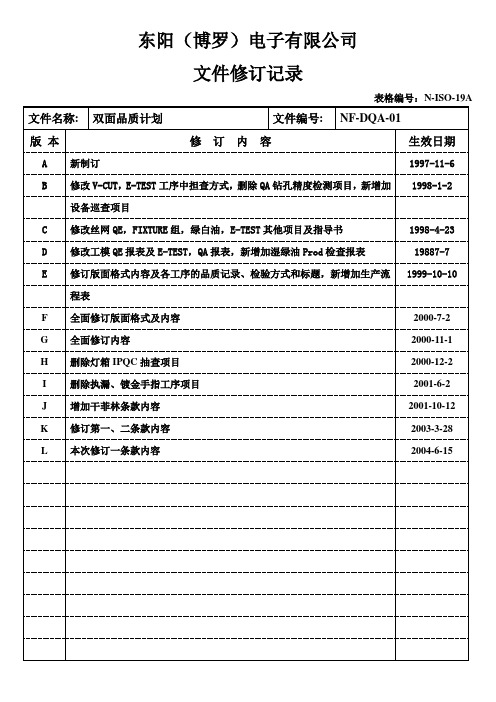

东阳(博罗)电子有限公司文件修订记录表格编号:N-ISO-19AInstruction No.指导书编号:NF-DQA-01REV版本:LPAGE页号:8/8process inspection instruction.2.抽查时,若发现有问题则立即通知PROD改善.While sampling ,QA should immediately inform prod to improve the arising problem.3.若PROD本身当即无法改善的QA则会发出生产流程警告/停产单,要求停产,同时知会PROD主管跟进.If PROD Dept is unable to improve the problem on site ,QA should issue the procedure warning or production hold notice to call the production off ,at the same time notify PROD supervisor to follow up it.4.QA验证结果OK之后,即又恢复生产.The production resumes if the result verified by QA is OK.三、可靠性测试控制,详见物理实验室作业指导书:1.《背光切片制作指导书》NF-DME-18.2.《耐高压测试作业指引》NF-QE-12.3.《孔壁粗糙度检测指引》NF-DQE-08.4.《蚀刻因子检查作业指导书》NF-QE-13.5.《附差力测试》NF-QE-15.6.《PCB热油测试指导书》NF-QA-06.7.《银油贯孔检查指导书》NF-SQA-13.8.《金相微切片制作指示》NF-QE-16.9.《X-Y机操作指导书》NF-QA-08.10.《煮沸测试作业指导书》NF-QE-10.11.《可焊性测试作业指导书》NF-QE-19.12.《耐溶剂测试作业指导书》NF-QE-18.13.《助焊层硬度测试操作指示》NF-QE-17.。

培训教程1打印底片(光绘底片出图)【注意:使油墨更清晰,喷2次】2 裁板(保留20mm工艺边)3 钻孔(设置板厚2.0mm,钻尖离板1~1.5mm。

先从最小孔钻,然后最大。

覆铜板一定要用双面胶粘牢在钻孔机的基板上)4 打磨(用手动砂光进行打磨)5 抛光(去除表面氧化物及油污,去除钻孔时产生的毛刺)6 整孔(要保证孔通透,帮助药水更好的浸到孔内。

如有孔没有通透,选用最小钻头刺穿)7 预浸(5分钟,除油,除氧化物,调整电荷。

60℃时,为5分钟,温度不够,时间要长)8 水洗(水洗都是为除去药水残留)9 烘干(除去孔内残留水份)【注意:100℃】10 活化(2~4分钟,纳米碳颗粒附在孔内。

最好是活化2次,为后面镀铜做准备)【注意:烘干2次】11 通孔(将孔内多余活化液去除。

保证每一个孔都通透)12 固化(100℃,5~10分钟,使碳粒在孔内更好的吸附)再次活化、通孔、固化13 抛光14 水洗15 镀铜(30分钟,电流约4.5A/dm2。

边缘发亮,中间发红为电流小。

边缘发红,发黑,中间发亮为电流大)16 水洗17 抛光18 烘干(烘干表面及孔内水份)19 刷感光线路油墨(90T丝网框,如果一次未刷好立刻去刷板子,刷干净后再烘干重新刷)【注意:刷丝网框时要尽量用温水约50℃洗,最好泡会再洗。

】20 烘干(75℃,20~30分钟,视情况而定,油墨一定要烘干。

)21 曝光(先要底片对位,底层镜像时,两个光面贴板子,一面贴另一面不贴的情况。

放入曝光机时贴底片的一面朝着玻璃。

曝光时先开抽气阀,等电流达到20mA时,开灯、曝光、曝光时间为20S,再关灯、放气。

)22 显影(45~50℃)23 水洗24 稍微镀点铜(1A电流镀5分钟后水洗)25 微蚀(放入微蚀液中去油,5~15S)26 水洗27 镀锡(20~30分钟,电流约1.5~2A/dm2有效面积。

先最小电流,约3~5分钟后停机取出,如果很薄,电流小,如果很白,电流OK。

双面板生产工艺流程及说明下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!双面板是一种常见的电子元件,应用广泛且需求量大。

小型工业制版一、简易流程:湿模制版流程:底片输出→裁板→钻孔→抛光→(整孔)→预浸→水洗→烘干→活化→通孔(吸尘器吸孔)→热固化(不清洗直接烤干)→微蚀→水洗→抛光→加速→镀铜(看板大小来设置电流)→水洗→抛光→烘干→刷感光线路油墨→烘干→曝光→显影→水洗→微蚀→水洗→镀锡→水洗→脱膜→水洗→蚀刻→水洗→褪锡→水洗→烘干→刷感光阻焊油墨→烘干→曝光→显影→水洗→烘干→刷感光字符油墨→烘干→曝光→显影→水洗→热固化→切边。

干模制版流程:1.《底片输出→裁板→钻孔→抛光→(整孔)→预浸→水洗→烘干→活化→通孔(吸尘器吸孔)→热固化(不清洗直接烤干)→微蚀→水洗→抛光→加速→镀铜(看板大小来设置电流)→水洗→抛光→烘干→2《覆干膜→贴膜→图形曝光→3《线路腐蚀(显影→水洗→微蚀→水洗→蚀刻→水洗→烘干→脱膜→水洗→3《刷感光阻焊油墨→烘干→曝光→显影→水洗→烘干→5《刷感光字符油墨→烘干→曝光→显影→水洗→热固化→切边。

二、制作流程:1.打印底片(打印机菲林膜出图《CAM350或其他》)2.裁板(建议保留20㎜的工艺边)3.钻孔(设置板厚2.0㎜或1.6㎜,钻头尖离待加工的PCB板1-1.5㎜《利用Create-DCM双面电路板雕刻软件生成雕刻机能识别的U00格式的钻孔文件》)4.抛光(去除覆铜板表面的氧化物及油污,去除钻孔时产生的毛刺)5.预浸(除油,除氧化物毛刺铜粉,调整电荷,有利于碳颗粒的吸附)6.水洗(水洗都是为除去药水的残留《务必反复用清水冲洗干净》)7.烘干(除去孔内残留水分《烘干机或电吹风均可》)8.活化(纳米碳粒附在孔内壁《主要是为了过孔》)9.通孔(将孔内多余的活化液去除,保证每个孔均通透《轻轻敲击板子》)10.固化(使碳颗粒更好的吸附在孔内)11.微蚀(去除表面的碳颗粒《也可用抛光机抛光》)12.水洗13.抛光14.加速(可省略)15.水洗16.镀铜(20-30分钟,电流约3-4A/d㎡《具体视情况增减电流大小》,主要是针对双面板上下电路的通孔导通,在孔内壁镀上铜)17.水洗18.抛光19.烘干(烘干表面及孔内水分)20.刷感光线路油墨(90T的丝网框《主要用到线路板丝印机》)21.烘干(75℃,20-30分钟《优先使用烘干机,可用电吹风,但必须确保能将油墨烘干不粘手》)22.曝光(曝光时间10-60S,先将底片对位,双面板应注意电路的正反面)23.显影(45-50℃,注意观察板子上面的变化)24.水洗25.放入微蚀液中去油(5-10S)26.水洗27.镀锡(20-30分钟,电流约1.5-2A/d㎡有效面积《镀锡机,焊盘及线路部分镀上锡,以达到PCB板在碱性腐蚀液中保护线路部分不被腐蚀》)28.水洗29.脱膜(强碱性液体,除去板上面的线路油墨)30.水洗31.蚀刻(建议温度55℃)32.水洗(务必清洗干净保证电路不会被残留腐蚀液腐蚀掉)33.褪锡(褪锡夜,去除电路上面的锡)34.水洗35.烘干36.刷感光阻焊油墨(90T丝网框,感光阻焊油墨:固化剂=3:1,并加入少量稀释剂调整其粘度《类似洗发水》)37.静置(在阴凉环境,目的是让油墨预干,可用微热的电吹风慢烘)38.油墨烘干(75℃,30分钟)39.曝光(120-180S,光绘底片)40.显影41.水洗42.烘干43.刷感光字符油墨(120T丝网框,感光字符油墨:固化剂=3:1,并加少量的稀释剂调整其粘度《类似洗发水》)44.油墨烘干(75℃,20分钟)45.曝光(90-120S光绘底片)46.显影(字符油墨在显影的时候必须缩短显影时间,不能太久,防止文字掉落)47.水洗48.热固化(150℃,30分钟,固化剂在150℃起作用)49.沉锡(除油-微蚀-水洗-沉锡,主要是在焊盘部分镀上助焊锡,可防氧化,也有利于后面的焊接《镀锡机》)50.切边(根据已做好的电路板切除多余部分,再用手动打磨机将板子边缘部分打磨光滑)。

双面板制作流程(图文说明)无线电协会10weiwst总结整理现在我简单介绍一下制作双面PCB板(热转印法)的流程:以我自己制作的线性稳压电源为例。

电路整体布局:电路布线时,应尽可能的注意总体布局和元件排布。

对于电源布线应注意的问题,可以参考我在无线电协会的帖子,和21IC的帖子。

一.首先打印底层和顶层。

我习惯先打印底层,然后打印顶层。

1.页面设置:2.配置。

(打印底层,底层不镜像。

)便于定位和张贴固定转印纸。

)4.打印后的底层转印纸。

6.配置,(打印顶层,顶层镜像)打印顶层。

7.顺便说一下PCB的制版规定:编号见上图,相关说明文档见协会公共电脑的D盘PCB库。

编号示例:101205161253,指10级2012年5月16日12:53制板。

PCB的文件以这个编号命名,适当做一下电路说明文档。

为了在底层看到“正的”命名,底层的应镜像。

如果在顶层,就不用镜像。

具体方法实验几次就全明白了。

8.打印好的顶层转印纸。

二.确定一块双面敷铜板,大小应适当。

板子的边缘用锉刀休整齐平。

再根据板子的清洁情况,用粗砂纸或细砂纸打磨干净,再清理干净板子。

三.板子顶层和底层同时定位。

1.先把顶层和底层的转印纸贴在一起,透过光线确定孔的位置。

一定要使孔的位置固定好,偏差太大会影响后面的定位。

用针(针孔的大小应小于孔的大小,否则将使定位的孔的墨迹消失)和小的电阻固定纸上的定位孔。

定位好的转印纸:2.先贴上一面的转印纸(用布线较少的一面,防止墨迹碰掉),固定好后用比孔小的多的钻头钻孔。

我一般用0.5mm的钻头钻。

用协会的1987年产的钻床,要认真地钻啊!一不小心就会把钻头弄断!弄断了不可怕,但是就怕你经常弄断。

呵呵,那时就要对你进行单独培训了。

注意:可别忘了登记和使用完毕后的清理喽。

3.打好孔后的板子。

也要清理啊。

5.把另一张转印纸也要贴在板子上。

用电阻腿确定是否孔定位好了,再用标签纸固定好板子。

开始时,要适当推着板子。

五.热转印2-3次后就可以了(根据温度和经验)。