聚丙烯汽车保险杠材料的研究、开发和进展

- 格式:pdf

- 大小:204.19 KB

- 文档页数:3

改性聚丙烯汽车保险杠高材0911 贾建明行业现状据有关资料介绍, 1990 年世界每辆汽车平均用PP 料 22. 5kg , 1995 年为38kg ,1998 年达到45kg 。

我国在汽车塑料化方面起步较晚, 目前车用塑料仅占整车质量的 5 %~6 % 。

随着我国轿车工业的发展及一些引进车型的大量投产, 使国内车用塑料用量平均水平提高到国外80 年代中后期水平。

在车用塑料品种构成中,欧洲和日本较为相近, 主要以聚丙烯( PP) 为主, 约占总量的28 % ,其中80 %以上用于生产保险杠。

这不仅因为PP 成本低, 更由于轻量化、可循环再用等独特优点。

汽车塑料保险杠的发展与各国的立法及技术发展有关。

美国在1966 年公布了汽车安全法,规定当车速为5km/ h ( 现已提高到 8km/ h) 时,保障汽车安全构件在汽车冲撞时不碎裂。

由此在美国出现了用热塑性聚氨酯( TPU ) 、三元乙丙橡胶( EPDM ) 及反应注塑成型聚氨酯( R IM PU R ) 材料处理的金属保险杠。

欧洲许多国家也推出了类似的安全法规,规定车速2. 5km/ h时,保险杠不碎裂。

国外许多塑料及汽车厂家都致力于汽车保险杠的研究。

目前用作汽车保险杠的材料主要有 PP、PC 、 PC/ PBT 、TPO 。

国外情况。

近年来,随着PP复合技术和塑料成型加工技术的进展,使用PP 改性材料生产的保险杠已占70 %。

改性PP保险杠具有成本低、质量轻、可循环再用等优势,用量正逐渐增大, 并正取代其他各种类型的保险杠。

1976年,意大利菲亚特公司采用德国赫斯特公司聚丙烯与乙丙共聚物的共混料制作出世界上第一副保险杠,并使用在F IA T 126型小轿车上。

此后, PP 作为一种物美价廉的新型通用塑料在汽车领域内广泛应用。

日本在塑料保险杠的开发方面始终处于世界的前列。

日本本田CR2X 型汽车是世界上较早采用注射模塑法生产改性汽车保险杠的汽车。

浅谈汽车保险杠的设计与开发【摘要】汽车保险杠作为汽车外部的重要组成部分,承担着保护车辆和乘客的重要作用。

设计与开发一款优质的汽车保险杠需要考虑多个因素,如材料选择、结构设计、生产工艺和性能测试等。

材料选择直接影响到保险杠的强度和耐久性,而结构设计需要兼顾美观性和安全性。

生产工艺的选择影响着保险杠的成本和生产效率,而性能测试可以确保保险杠符合安全和质量标准。

在未来,随着科技的发展和消费者对安全性能的不断重视,汽车保险杠的设计与开发将更加注重创新和定制化,以满足市场的需求。

深入研究汽车保险杠的设计与开发对于提高汽车安全性和市场竞争力具有重要意义。

【关键词】汽车保险杠, 设计与开发, 功能与作用, 材料选择, 结构设计, 生产工艺, 性能测试, 重要性, 发展趋势1. 引言1.1 汽车保险杠的重要性汽车保险杠是汽车外部的重要部件之一,起到了保护车辆和乘客的作用。

它通常安装在汽车前后部,能够在碰撞或事故时吸收冲击力,减轻对车辆本身和乘客的伤害。

保险杠的设计不仅要考虑外观美观和空气动力学性能,更需要考虑结构稳固性和安全性。

一个好的保险杠设计可以提高汽车整体的安全性能,减少事故造成的损失。

汽车保险杠的设计也影响着整个车辆的外观和风格。

一个符合流行趋势和品牌特色的保险杠设计可以提升汽车的市场竞争力,吸引消费者的眼球。

对于汽车制造厂商来说,设计和开发一款符合要求的保险杠显得尤为重要。

1.2 汽车保险杠设计的影响因素汽车保险杠的设计受到多方面因素的影响,其中包括汽车安全标准、外形美观性、车辆整体设计、生产成本等方面。

汽车保险杠作为车身的重要部分之一,其设计必须符合各国家和地区的安全标准,以确保在碰撞事故中能够有效吸收撞击力,保护车辆乘员的安全。

汽车保险杠也是车辆外观设计的一部分,因此设计师需要考虑如何使其与车身整体风格相协调,提升车辆的美观性。

汽车保险杠的设计也要考虑到车辆的整体设计,包括车头、车身线条等因素,以确保保险杠与车辆的其他部分相互配合,形成统一的整体风格。

聚丙烯汽车保险杠耐候性研究作者:王鑫李双金秀英来源:《时代汽车》2021年第21期摘要:聚丙烯汽车保险杠在服役过程中,会因光照、温度、湿度等气候因素发生老化现象。

为对聚丙烯汽车保险杠材料老化机理进行研究,本文选取人工加速老化方式对保险杠进行老化,并通过对比老化前后材料外观、机械性能的变化对材料耐候性进行分析。

结果表明,聚丙烯汽车保险杠在老化后,材料韧性变差。

关键词:聚丙烯汽车保险杠耐候性人工加速老化机械性能汽车保险杠具有缓冲碰撞冲击力、保护车辆及成员、装饰车辆等作用。

为降低汽车生产成本,满足轻量化技术要求,保险杠生产材料已由早期金属材料转变为具有良好的强度、刚性以及可塑性的工程塑料[1]。

聚丙烯因具有低成本、輕量化、可循环利用的性能优势,已成为保险杠生产用工程塑料的主流[2]。

聚丙烯作为一种高分子材料,会因环境中的光照、温度、湿度等多种气候因素的共同作用,发生内部分子链断裂,材料性能劣化的现象[3-5]。

而汽车保险杠由于其水平悬挂位置,更易受到外部气候环境的影响发生老化现象,导致材料性能衰减[6]。

因此,为提升保险杠的使用耐久性,对保险杠材料进行耐候性分析研究是十分必要的。

目前,主要有户外自然老化、人工加速老化两种试验方法测试保险杠材料的耐候性能[7]。

与户外自然老化相比,人工加速老化具有试验周期短、试验条件可控、试验重复性强的优势,近年来得到了广泛应用[8]。

在人工加速老化试验方法中,与其它人造光源相比,金属卤素灯的光谱分布近太阳光光谱能量分布,且金属卤素灯规模较大更适用于整车及大型零部件的人工加速老化试验[9]。

为对投产应用最为广泛的聚丙烯材质汽车保险杠的耐候性进行分析,研究其老化后材料性能衰减,并为后续保险杠材料研发及生产工艺改进提供数据支持。

本文根据国内外应用广泛的人工加速老化试验标准DIN 75220:1992Ageing automobile components in solar simulation units,选用金属卤素灯作为光源,对聚丙烯保险杠进行人工加速老化,并对比老化前后保险杠材料的外观变化、机械性能变化,对聚丙烯保险杠材料的耐候性进行分析。

汽车保险杠用改性聚丙烯回收料回填比例的研究作者:刘立春刘影刘志波王东升林琦来源:《汽车与驾驶维修(维修版)》2023年第11期摘要:汽车保险杠采用的树脂原材料为改性聚丙烯(PP),通过注塑工艺进行生产。

但在注塑生产过程中,由于受设备、工艺和原材料等不稳定因素影响,会产生一定数量的不合格品,行业内废品率约为3% ~ 5%。

废品易造成环境污染以及成本浪费,因此本文从实际应用角度出发,主要介绍了废旧塑料回收的必要性,并论述了行业内几种主要的处理方法。

文章对汽车保险杠改性PP 回收料的回填比例进行了充分的论证,为实际生产保险杠改性聚丙烯回收料的使用起到了指导作用。

关键词:改性聚丙烯;废旧塑料;回收利用;节能环保中图分类号:TQ320.9 文献标识码:A0 引言随着石油化工和塑料工业的迅速发展,当前塑料制品的应用已经渗透到人们生产和生活的各个领域。

而废塑料又是塑料制品消费过程中的必然产物,同时又是物质资源的一种存在形式,它还具有一定的使用价值。

如能有效的将其利用,就可以节约能源、净化环境,具有重大的社会意义。

据了解,我国每年大约有上千万吨废旧塑料没有得到回收利用,整体回收利用率不足30%,直接资源浪费高达近300 亿元。

欧洲再生塑料起步较早,平均回收率整体高于我国15% ~ 35%[1]。

塑料源于石油资源,石油资源不可再生,而废旧塑料经过回收、分类和科学合理处置后可以获得再生价值,实现资源的循环利用。

因此,从节约资源和保护环境的角度考虑,开发与研究废旧塑料回收的方法和技术,将成为今后的一个重点课题。

1 废旧塑料的回收利用技术废旧塑料的回收是进行再利用的前提,回收的难处在于种类多、数量大、分布广以及差异小,而且很多塑料和其他生活垃圾混在一起,使得回收困难重重。

国外在废旧塑料回收方面已经积累了丰富的经验,有很多值得我们借鉴的地方,目前行业内处理废旧塑料的方法总体来讲可以分为以下3种:化学回收、能量回收和物理回收[2]。

聚丙烯改性及其汽车保险杠的研制中文摘要本论文通过橡胶(POE)、聚丙烯(PP)、滑石粉共混和添加成核剂改变聚丙烯的结晶形态两种方式来对聚丙烯进行增韧,并通过马来酸酐(MAH)与苯乙烯(St)对聚丙烯(PP)进行增强极性改性,研究了改性后复合材料的性能,并取得了一定的效果。

在研究橡胶增韧PP的过程中,采用了DOW化学公司近几年推出的用茂金属催化剂通过乙烯和辛烯原位聚合技术生产的一种饱和乙烯一辛烯共聚物(POE)增韧改性PP。

对PP/POE体系的力学性能进行了研究,并用差示扫描量热仪(DSC)对其进行了详细的表征。

结果表明,POE加入随含量的增加,PP的冲击强度和断裂伸长率不断升高,拉伸屈服强度不断降低,且随着拉伸速率的增加,PP/POE共混体系的拉伸屈服强度逐渐升高,而断裂伸长率则逐渐降低;分析表明,加入POE破坏了PP分子链的规整性,阻碍PP的结晶,,导致其结晶度不断降低;POE与PP具有较好的相容性,POE加入没有改变PP的晶面间距和晶型。

在研究滑石粉对聚丙烯增强的过程中,采用1250目的滑石粉增强填充PP/POE体系,并对其力学性能进行了研究,随着滑石粉用量的增加,混合体系的冲击强度降低,但其断裂伸长率在加入15%之前一直在上升,15%后开始下降。

滑石粉对PP有异相成核作用,随着滑石粉的加入,球晶渐趋不规则,边界变得模糊,球晶尺寸下降,球晶分布趋于均匀。

在研究成核剂改变聚丙烯进行增韧的过程中,用β晶型成核剂(TMB-4)对PP的结晶和力学性能进行研究,结果表明,TMB-4能使共聚PP拉伸强度有所提高,TMB-4因诱发PP产生大量β晶,使其缺口冲击强度和断裂伸长率提高了56%和15%。

通过POE、成核剂、滑石粉复配来对PP进行增韧,并对其力学性能进行表征,结果表明,其冲击强度和拉伸强度都有一定程度的提高,综合性能良好。

一些性能达到了保险杠对PP复合材料的要求。

关键词:聚丙烯,POE,滑石粉,成核剂,结晶,力学性能安徽建筑工业学院本科生毕业论文AbstractIn the thesis,the polypropylene(PP) resin was modified for toughness by two methods,Including the adding of POE and Talcum powder,blending with nucleators to modify the crystallization off PP.And by maleic anhydride (MAH) and styrene (St) on polypropylene (PP) to enhance the polarity.The properties of PP composite were studied and the result is good.Saturation ethylene-oetylene copolylner(P0E) produced by DOW chemistry company via ethylene and octylene original position polymerization eatalysised by metallocene was adopted,when studying modified PP.the mechanical properties Of the PP/POE system were studied and they were investigated by differential seanning calorimetry(DSC).The results show that the impact strength and rupture elongation ratio of PP/POE can be increased gradually and tensile yield intension reduced gradually as the adding content of POE,while tensile yield intension can be increased gradually and rupture elongation ratio reduced gradually as the increasing of rate of estension.The crystallization analysis s how that the erystallization degree of PP was redueted sequeneely by adding POE to damage PP molecular thain regulation and hind PP crystallization.The crystallization shape and interplanar distance of PP was not changed by adding POE and there is very good consisteney between PP and POE.In the research process of that Talc reinforced polypropylene, talc was used to increase PP/POE system, and the mechanical properties were studied.with the increase of the amount of talc,the impact strength of the mixed system decreased, But the elongation at break before joining the 15% has been rising, over 15% began to decrease.Talc on PP play the role of heterogeneous nucleation,With the addition of talc,Spherulites become more irregular,boundaries are blurred,Spherulite size decreases,Spherulites to uniform.The influence ofβform(TMB-4) nucleators on erystallization and mechanieal properties of impact co-polypropylen was studied,the results show that TMB-4 inereases tensile intension to some extent.TMB-4 because of its indueting co-PP togenerate more.βcrystal form has more evidently increased impact strength and rupture elongation ratio of PP about 56% and 15% .The PP resin was modified for toughness by multiplicity formulation of POE,talc and nueleators,and the meehanieal properties of PP/POE/talc/nucleators were tested.The results show that Impact strength and tensile intension can be inereased to some extent and combination property is good.The PP composite reach the require of auto bumper.聚丙烯改性及其汽车保险杠的研制Keywords:polypropylene,POE,nueleator,crystallization,mechanical property安徽建筑工业学院本科生毕业论文目录第1章引言 (V)1.1国内外聚丙烯汽车保险杠发展现状 (1)1.1.1介绍 (1)1.1.2国内外聚丙烯汽车保险杠及专用料的发展概况 (1)1.2汽车保险杠用聚丙烯存在问题和开发难点 (3)1. 3聚丙烯汽车保险杠专用料 (3)1.3.1聚丙烯与弹性体共混料 (3)1.3.2 PP/EPDM型反应型共混料 (4)1.3.3嵌段共聚PP/聚烯烃热塑性弹性体(TPE)共混料 (4)1.3.4新型高分子材料—丰田超级烯烃聚合物 (4)1.3.5非交联发泡保险杠 (4)1.3.6汽车保险杠专用树脂 (5)1.3.7可涂饰汽车保险杠 (5)1.4汽车保险杠的成型方法和回收利用 (5)1.4.1汽车保险杠的成型方法 (5)1.4.2汽车保险杠的回收利用 (6)1.5汽车保险杠用聚丙烯增韧改性 (6)1.5.1化学改性 (6)1.5.2物理改性 (8)1.6汽车保险杠用聚丙烯增强改性 (10)1.7聚丙烯增韧增强改性存在的问题 (10)1.8聚丙烯增加极性改性 (11)1.9研究目的及意义 (11)第二章弹性体POE改性聚丙烯概述 (12)2.1 POE弹性体 (12)2.1.1 POE的性能 (12)2.1.2 POE对PP的共混改性 (12)2.2 POE与其他弹性体的比较 (13)2.3不同牌号的POE对共混体系力学性能的影响比较 (14)第三章实验 (16)3.1聚丙烯基料的选择 (16)3.2 增韧剂的选择 (16)3.3 填料的选择 (17)3.4实验部分 (18)3.4.1实验原料 (18)3.4.2主要设备 (18)3.4.3样品的制备 (19)3.5测试与表征 (21)聚丙烯改性及其汽车保险杠的研制3.5.1熔体流动速率测定 (21)3.5.2热变形温度测定 (22)3.5.3拉伸性能测定 (22)3.5.4冲击性能测定 (22)3.5.5示差扫描量热仪(DSC) (22)3.5.6 偏光显微镜 (23)第四章实验结果与讨论 (24)4.1 PP/POE混体系的物理机械性能分析 (24)4.2.PP/POE共混体系DSC分析 (27)4.4 PP/β成核剂体系性能 (30)4.5 MAH-St多组分单体熔融接枝聚丙烯 (33)第五章聚丙烯保险杠材料研制 (34)5.1 保险杠配方设计 (34)5.2 实验原料 (34)5.3主要设备 (34)5.4测试与表征 (34)5.5实验结果 (34)第六章总结 (35)参考文献 (36)致谢 (40)聚丙烯改性及其汽车保险杠的研制第1章引言1.1国内外聚丙烯汽车保险杠发展现状1.1.1介绍目前汽车制造业正向降低车身自重、减轻能源消耗方向发展。

汽车保险杠用TPO增韧级改性聚丙烯的市场分析及研发进展齐姝婧;冯晓彤;刘庆龙;李冬茗;关延军;张伟

【期刊名称】《弹性体》

【年(卷),期】2014(024)006

【摘要】综述了国内汽车保险杠用聚烯烃热塑性弹性体(TPO)增韧级改性聚丙烯的市场需求情况,介绍了汽车保险杠的成型方法及国内汽车保险杠用共聚聚丙烯的研发现状,并对TPO增韧级改性聚丙烯在汽车保险杠方面的应用进行了分析及预测.【总页数】5页(P87-91)

【作者】齐姝婧;冯晓彤;刘庆龙;李冬茗;关延军;张伟

【作者单位】中国石油吉林石化公司研究院,吉林吉林132021;中国石油吉林石化公司碳纤维厂;中国石油吉林石化公司乙烯厂,吉林吉林132022;中国人民大学经济学院,北京100872;中国石油吉林石化公司乙烯厂,吉林吉林132022;中国石油吉林石化公司乙烯厂,吉林吉林132022

【正文语种】中文

【中图分类】TQ325.1+4

【相关文献】

1.喷漆对改性聚丙烯汽车保险杠材料的性能影响 [J], 陈晓峰;肖风;赫连青军

2.用二元乙丙胶改性聚丙烯研制汽车保险杠专用科 [J], 朴吉;赵国光

3.改性聚丙烯汽车保险杠的应用及发展前景 [J], 王怡明;朱娟;朱雪华;王涛;徐志斌

4.新型TPOs用增韧剂 [J], 黄赋云

5.核壳胶粒增韧改性聚丙烯研究 3.冲击断裂行为和增韧机理 [J], 周天寿;刘念才;徐祥铭

因版权原因,仅展示原文概要,查看原文内容请购买。

聚丙烯汽车保险杠材料的研究◆开发和进展介绍了国内外聚丙烯汽车保险杠材料的研究和开发状况,通过对目前国内外发展状况的分析,提出了我国加快汽车保险杠专用材料研发的一些对策思考。

20世纪90年代以来,世界汽车工业,特别是中国汽车工业不断发展.汽车产量持续增长。

随着汽车普及率迅速提高,减轻车身质量、节能降耗及降低成本已成为汽车工业发展的主要目标之一。

塑料因具有质轻、耐腐蚀、设计自由度大等特点在汽车上得到了广泛应用。

有资料显示.目前汽车工业发达的德国、美国、日本等国的汽车塑料用量已达到10%一15%,有的甚至达到20%以上。

美国通用电器公司塑料部认为.今后塑料在汽车工业的年增长率将达10%一12%。

在车用塑料品种的构成中,欧洲和日本较为相近,主要以聚丙烯(PP)为主,约占总量的28%,其中80%以上用于保险杠生产。

这不仅因为PP成本低,更由于轻量化、可循环再用等独特优势.使PP成为汽车保险杠材料的主流。

我国在汽车塑料化方面起步较晚,目前经济型轿车每车塑料用量达50—60kg,中、高级轿车达60~80kg,有的甚至可达100kg;轻、中型载货车塑料用量达50kg左右。

平均每辆汽车塑料用量占汽车自身质量的5%一10%,达到国外20世纪80年代初、中期水平。

本文将重点综述国内外聚丙烯汽车保险杠材料的研究开发进展。

国内外汽车保险杠材料的研究开发状况1.国内状况随着国内汽车产量的不断增长,汽车产品档次的不断提高.对汽车保险杠专用材料的国产化研究也进入了一个较快的发展时期,其中聚丙烯汽车保险杠专用材料的研究、开发是一个重点。

中国汽车工业总公司对此很重视,在“汽车工业2000年发展规划”中明确指出“把聚丙烯改性材料作为汽车工业需要重点发展的塑料品种之一,把研制、生产塑料保险杠、仪表板等作为汽车工业需要重点发展的零部件”。

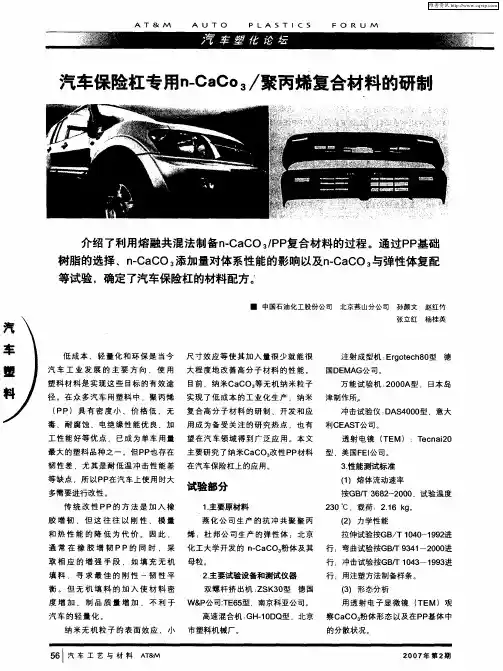

目前,聚丙烯汽车保险杠专用材料主要以PP为主材,并加入一定比例的橡胶或弹性体材料、无机填料、色母粒、助剂等经过混炼加工而成。

■广州本田汽车有限公司钟明强应用研究院研制成功了适宜作为桑塔纳轿车聚丙烯保险杠的专用料.该专用料达到国外同类产品的先进水平,已取代进口料在工业生产线上应用。

该产品的某些性能如流动性、拉伸强度、弯曲强度及弯曲模量等甚至优于进口料,表1给出了该专用料与荷兰DSM公司专用料的性能比较结果。

以小本体聚丙烯(PP)为基料通过与共聚聚丙烯(CPP)、聚烯烃弹性体(POE)、滑石粉以及其他助剂共混改性制备汽车专用料。

当PP:CPP:POE:滑石粉为30:35:15:20时.再配以适量的偶联剂、氧合抗氧剂、降温母粒等,制得的共混料完全可以满足汽车保险杠性能要求。

性能参数见表2。

以PP、EPDM、CaC03等为原料研制的保险杠专用材料的拉伸强度、弯曲模量值均较高,材料成型流动性能良好的成型模缩率稳定.燕山石油化工股份有限公司树脂符合汽车保险杠材料及总成性能指表1燕山石化公司专用料与荷兰DSM公司保险杠专用料的性能比较2007年第2期汽车工艺与材料AT&M53万方数据表2小本体聚丙烯共混改性保险杠专用料产品性能产品性能数值熔体流动速率/g・(10min)’16拉伸屈服强度/MPa19断裂伸长率/%350悬臂梁缺口冲击强度皿Jtm“47负载下热变形温度(0.45MPa)/。

c95收缩率/%0.96标规定、要求。

向聚丙烯中加入用材料.性能达到相关指标的要求。

O.11%的卢晶型成核剂,经过双螺杆采用国产设备、国产聚丙烯.选择合挤出机造粒.制得p晶型聚丙烯。

适的工艺和先进的配方,完全可以生结果表明.卢晶型聚丙烯的悬臂梁产出合格的富康轿车用保险杠料,达缺口冲击强度可达38kJ,m,力学性到了进口料的标准。

表3列出了国内能指标达到汽车保险杠的要求。

并主要生产或研制单位提供的可供制作通过注射时加入碳酸钙刚性粒子增汽车保险杠的聚丙烯材料的技术指韧母粒的方法,解决了卢晶型PP模标。

塑收缩率大和表面漆膜附着性差的目前.国内聚丙烯保险杠专用缺点。

材料的研究、开发和应用取得了一以PP为基体树脂、以EPR为定的成果。

但是仍存在一些问题.增韧剂.辅以少量PE,通过交联改一方面是聚丙烯、增韧剂、色母料性,并添加一定量的刚性无机填料,原材料的研究、开发有待加强.目制成超高;中击强度保险杠专用材料。

前许多国内汽车企业.特别是合资在实际应用中,技术工艺容易掌握、企业,这些原料很大程度上依赖进生产工艺稳定、成型性能良好.产品口,故加强这方面的研发力度对国外形尺寸稳定。

同时,制品的主要内汽车工业的国产化程度有重要的技术质量合乎标准。

以PP为基体树影响;另一方面,政府、企业、高脂,以一种新型聚烯烃热塑性弹性体校应该形成一种良好的合作开发局乙烯一辛烯共聚物POES为增韧剂.面,各自担负起应有的责任,打破乙烯一丁烯共聚物为助增韧剂.用处国外企业的技术垄断和封锁,开发理过的CaCO。

为无机增刚、增韧填出具有国际技术水准的专用材料。

充剂.通过动态微交联剂的动态微交2.国外状况联作用.制成了聚丙烯汽车保险杠专国外对塑料汽车保险杠的研究起表3国内汽车保险杠用聚丙烯材料的技术指标步较早,20世纪60年代就已形成商品化生产规模,当时主要选材为PU和PC,ABS合金,进入20世纪80年代后,PP改性材料成为制作保险杠的首选材料。

近年来,随着高分子合金、复合、动态硫化、相容剂及共混理论与技术的发展,PP改性材料不断适应各种汽车保险杠用材的要求,正在逐步代替其他保险杠材料,使用PP改性材料生产的保险杠已占70%。

欧洲保险杠大部分采用可注射成型的EPDM改性PP材料,20世纪90年代初,欧洲约有85%保险杠用EPDM改性PP制作.1995年提高到95%。

日本在塑料保险杠的开发方面始终处于世界前列.20世纪90年代日本大约80%的保险杠用改性PP制成。

日本窒素公司开发了一系列用于汽车保险杠的高结晶PP.日本本田CR.X型汽车是世界上较早采用注射模塑法生产改性汽车保险杠的汽车。

日产汽车公司和三菱油化公司也研制出由PP嵌段共聚物、苯乙烯弹性体和聚烯烃系乙丙橡胶3种组分配成的新材料制作的保险杠.该保险杠具有高刚性、耐冲击性、抗损伤并具有良好的光泽、弹性和涂装性。

保险杠装车后,在8km/h54I汽车工艺与材料AT&M2007年第2期万方数据受冲撞时可不碎裂.并具有复原的弹性。

这种材料还具有装饰美观、可注射成型等特点,性能与聚氨酯差不多.成本则降低10%一20%。

日本三井化学也研制了以由PP嵌段共聚物、弹性体和滑石粉色目料配成的材料制成的保险杠,综合性能良好。

1991年,丰田汽车公司将纳米PP复合材料用于汽车前、后保险杠,使原来保险杠的厚度由4mm减至3mm,质量减轻约1,3。

据报道.北美汽车工业TPO使用量的年增长率超过10%。

2005年,TPO在北美塑料保险杠市场所占份额将达75%,而RlM聚氨酯和PC,PBT则将下降到20%和1%。

美国GM公司正在广泛采用TPO取代RlM作保险杠.福特公司正逐步停用车保险杠的方法,如德国大众汽车公司采用先粉碎、清洗.然后再造粒及模塑的方法,这种方法简单可行、效率高。

也有一些公司将回收的PP,EPDM汽车保险杠先粉碎,然后用二甲苯作溶剂分离聚合物的方法生产PP,EPDM。

日本汽车公司则先除去保险杠的涂料,然后再加工成新的汽车保险杠。

再生的PP,EPDM汽车保险杠与新生产的PP,EPDM汽车保险杠一样,可装在汽车上使用。

日本目前80%保险杠采用PP,EPDM制造,欧洲汽车保险杠材料大多采用德国BASF的产品。

表4列出了国外主要生产或研制单位提供的制作汽车保险杠的聚丙烯材料的技术指标。

表4国外汽车保险杠用聚丙烯材料的技术指标已迫在眉睫,协调组织企业、高校与研究所等多方面力量,逐步做到保险杠材料的整体自主开发.形成自己的保险杠材料体系,尽快制订出我国自己相应的规范、标准,这对于打破国外企业的技术垄断,加强国产保险杠材料的技术开发具有重要作用。

其次,国内汽车企业应承担起相应的责任.加强与国内相关材料生产企业和科研机构的沟通与合作,共同努力开发包括汽车保险杠材料在内的汽车塑料专用材料,并提高其技术性能和实用性能,这是未来国内汽车塑料行业应该努力的方向。

第三.,政府在这方面应该发挥更大的作用,通过制定相应的限制PC/PBT保险杠,克莱斯勒公司长期以来一直使用TPO保险杠,并计划用TPO取代其他材料。

TPO在市场上所占份额持续上升的一个重要原因就是材料性能的改善。

目前.PP/EPDM用于汽车保险杠是汽车工业的发展趋势。

国外一些公司开发了许多回收PP/EPDM汽加快我国汽车保险杠专用材料研发的对策思考目前,轿车生产企业都是合资企业,如上海大众、广州本田、北京现代等.轿车引进国不同,保险杠的材料体系和标准也不同。

汽车保险杠原材料国产化和国内技术开发或优惠政策,鼓励汽车生产企业、塑料生产企业和塑料研发机构进行包括汽车保险杠材料在内的汽车塑料的研究、开发和应用方面的工作。

圃2007年第2期汽车工艺与材料AT&M55万方数据。